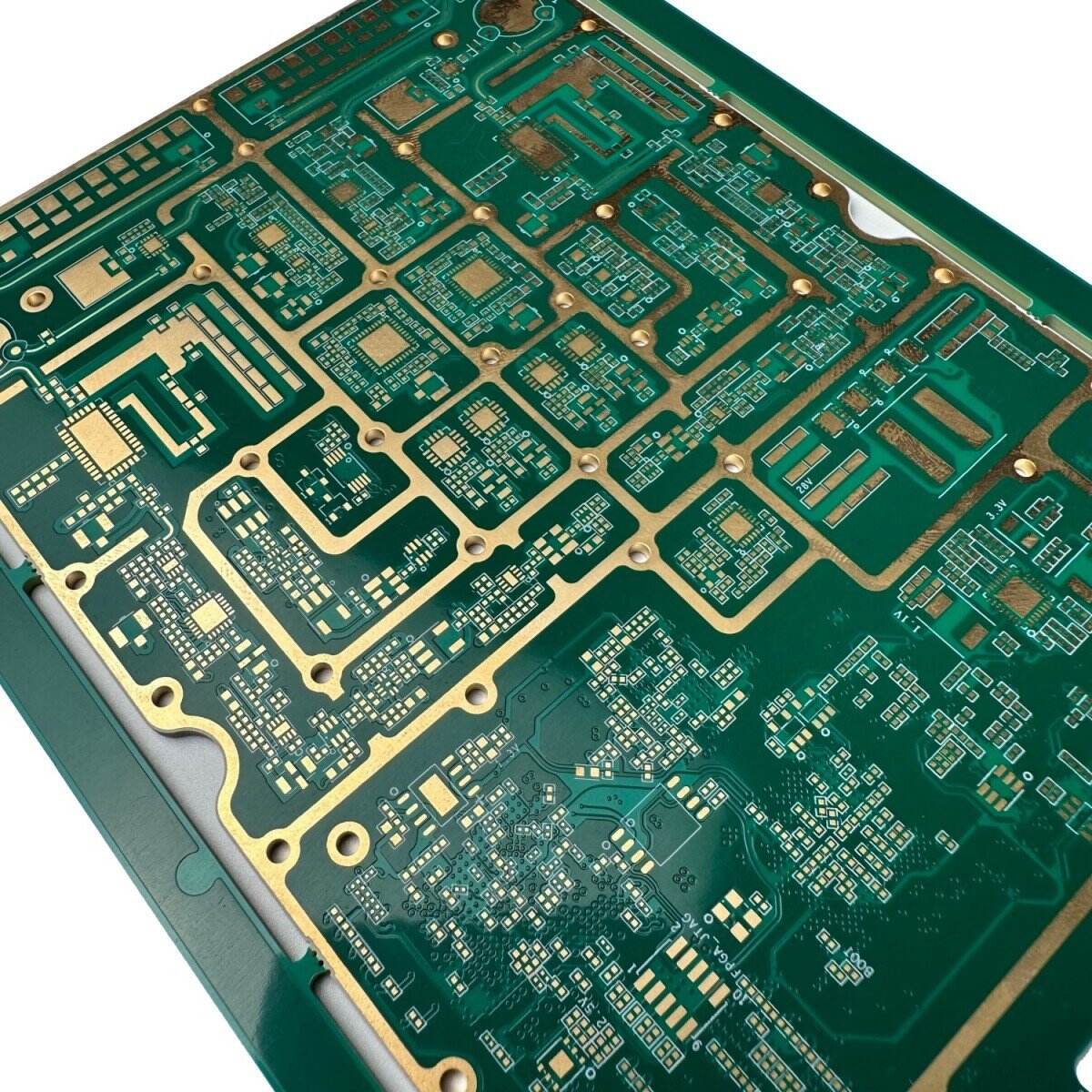

Connaissez-vous le "Téflon" ? Il s'agit en fait du nom de marque du polytétrafluoroéthylène (PTFE). Le circuit imprimé en Téflon dont nous parlons est une carte de circuit fabriquée à partir de ce matériau. Ce type de carte offre des performances exceptionnelles, notamment dans les applications haute fréquence, telles que les systèmes radar et les systèmes radiofréquence, qui exigent une grande qualité de transmission des signaux. Elle convient particulièrement bien à ces usages. Cela s'explique principalement par les caractéristiques propres au matériau PTFE : d'une part, sa caractéristique principale est l'"inertie" de sa surface - elle ne colle à rien, ses propriétés chimiques sont particulièrement stables, et il ne réagit pas avec d'autres substances, ce qui lui confère une forte résistance à la corrosion ; d'autre part, ses excellentes propriétés électriques permettent de maintenir la stabilité des signaux haute fréquence pendant leur transmission, ce qui explique qu'il soit largement utilisé dans les équipements électroniques haut de gamme tels que les radars et les équipements radiofréquence, qui exigent une grande qualité des signaux.

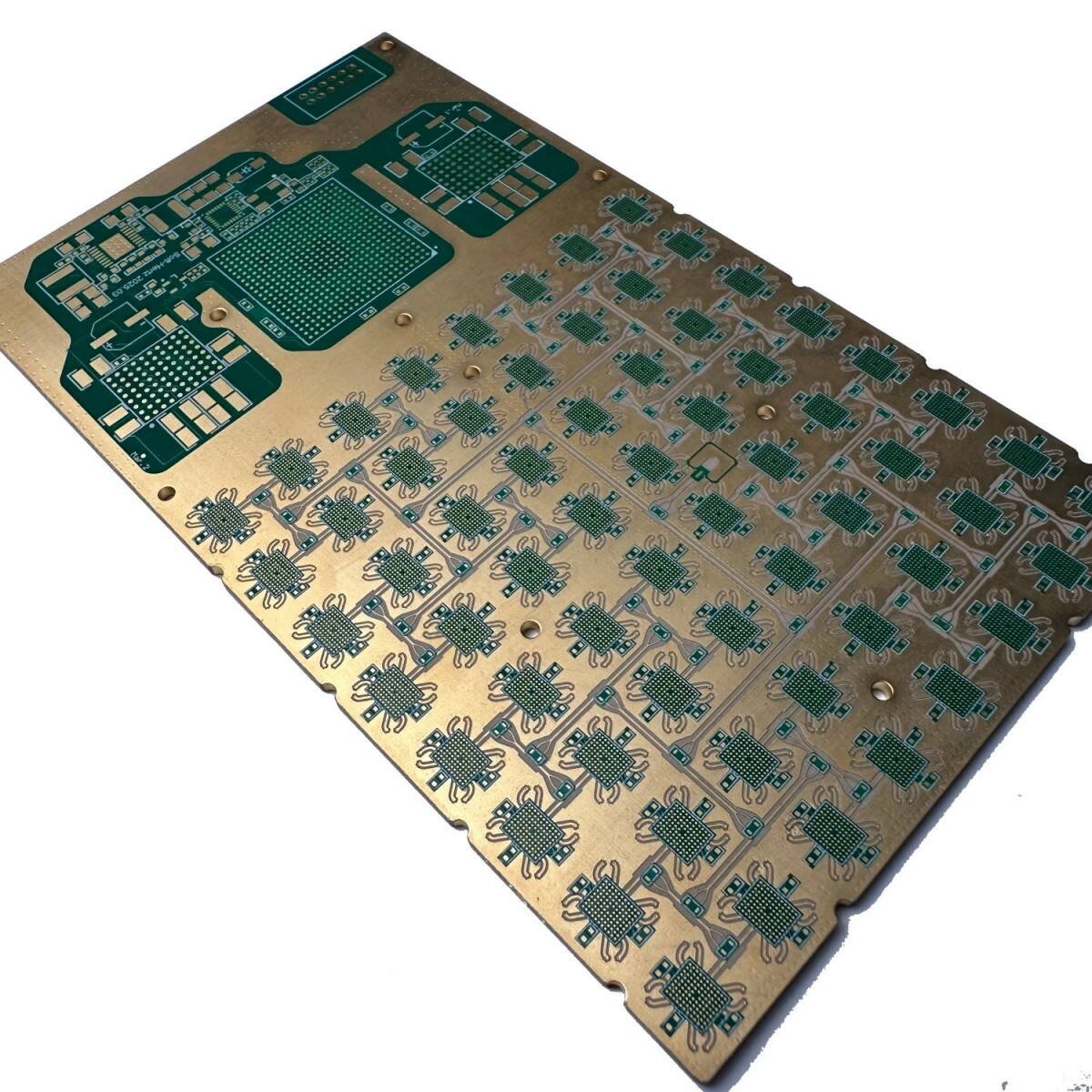

Pour les appareils électroniques, la « qualité » et la « vitesse » de la transmission des signaux sont essentielles. Les circuits imprimés en téflon (PCB) sont excellents sur ces deux aspects :

Malgré les excellentes propriétés du matériau PTFE, sa transformation en carte de circuit fiable nécessite un processus de fabrication spécialisé, très différent de celui utilisé pour les laminés FR4 standards :

Le substrat en téflon est particulièrement mou, sa surface est lisse et inerte, ce qui n'est pas favorable à l'adhérence de la couche de cuivre. Si l'on nettoyait la surface comme pour les cartes ordinaires à l'aide d'une brosse, on risquerait facilement de la rayer. Il est donc indispensable d'utiliser des procédés spécifiques de traitement de surface, tels que l'attaque au naphtalène sodique ou l'activation de surface par plasma, afin d'activer la surface et de créer des points de liaison chimique solides pour la métallisation ultérieure.

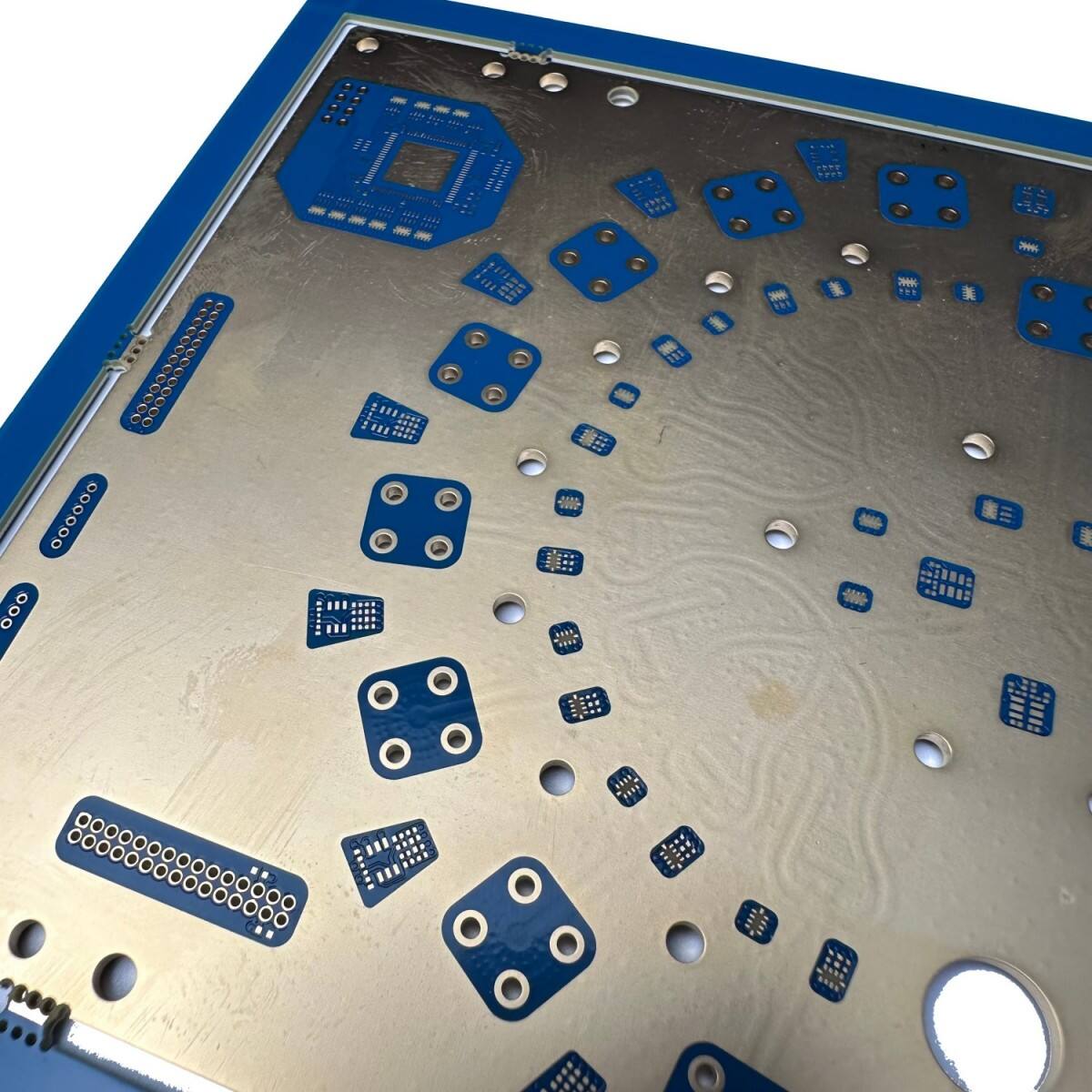

Les forets ordinaires ont tendance à provoquer des étirements et des bavures lors du perçage du téflon. Nous devons donc utiliser des forets neufs dotés d'une grande puissance de coupe, et percer lentement. En outre, des charges céramiques sont souvent ajoutées au matériau pour améliorer sa facilité de perçage ainsi que la stabilité dimensionnelle du laminé.

Le matériau en téflon pur présente un coefficient de dilatation thermique relativement élevé dans la direction d'épaisseur (axe Z), ce qui le rend sensible à l'élongation et au retrait lorsque la température varie. Par conséquent, la paroi du trou métallique doit être recouverte d'une couche de cuivre possédant une résistance élevée à la traction, comme si l'on ajoutait un « ferraillage » à la paroi du trou. Sans cela, le plot peut se détacher et le via risque de se fissurer.

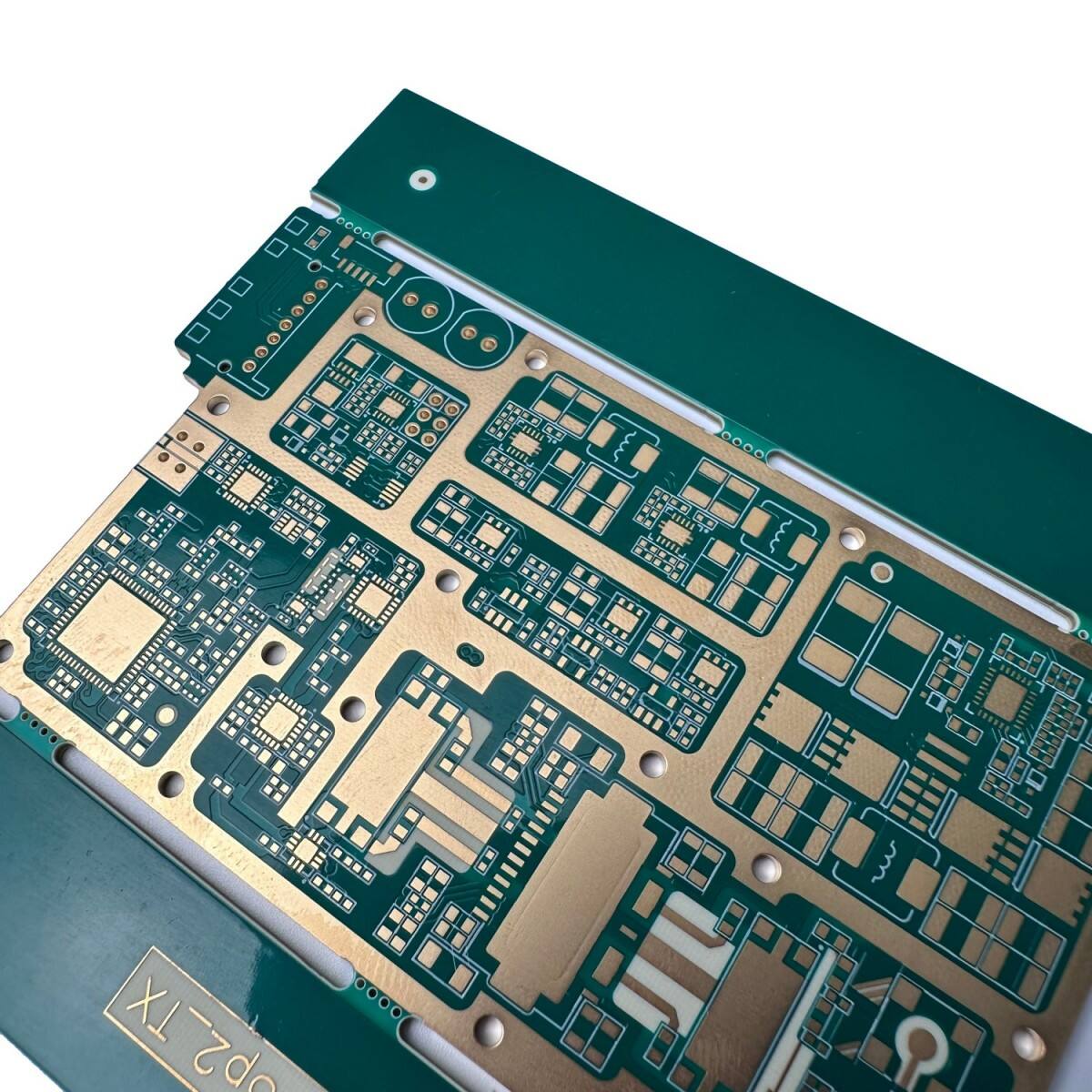

Après le gravage, le traitement du masque à souder doit être effectué dans les 12 heures — cela est dû au fait que la surface du téflon s'oxyde facilement si elle reste exposée trop longtemps. Avant le traitement, il est impératif de bien sécher la surface afin d'éliminer l'humidité, faute de quoi le masque à souder risque de former des bulles, affectant ainsi l'utilisation ultérieure.

1. Transmission de signal « sans aucune interférence » : faible constante diélectrique + faible perte, les signaux haute fréquence se propagent rapidement et de manière stable, particulièrement adaptés aux équipements sensibles aux signaux tels que les radars et les systèmes RF ;

2. Adaptabilité environnementale « sans court-circuit » : résiste à toutes sortes d'environnements extrêmes, qu'il s'agisse d'un froid extrême, d'une forte chaleur, de corrosion chimique ou d'humidité, évitant ainsi les fréquentes opérations de maintenance ;

3. Durée de vie largement supérieure à celle des cartes de circuits ordinaires : résistance élevée aux intempéries, matériau peu sujet au vieillissement, un investissement unique peut remplacer plusieurs années de circuits classiques, ce qui est plus rentable à long terme.

1. Il est difficile à usiner et nécessite des équipements spéciaux ainsi qu'une expérience particulière, ce qui rend son coût plus élevé que celui des cartes classiques en FR-4 ;

2. Le coefficient de dilatation thermique doit être pris en compte lors de la conception, faute de quoi des problèmes tels que des fissures dans les trous métalliques peuvent survenir facilement ;

Les exigences techniques sont élevées pour les fabricants, et tous ne sont pas capables de le faire correctement.

Nous fabriquons des PCB depuis plus de 20 ans, et nous avons accumulé plusieurs centaines d'expériences pratiques spécifiquement sur les PCB en téflon. Que ce soit pour la réalisation de prototypes ou pour une production en série, nous sommes en mesure de gérer parfaitement chaque étape :

1. Contrôle qualité rigoureux : De l'évaluation de la fabricabilité (DFM) en phase de conception jusqu'aux tests électriques (E-test), à l'inspection optique automatique (AOI), et à l'inspection aux rayons X pour les BGA pendant la production, chaque étape est indispensable afin d'assurer un défaut zéro sur les cartes expédiées depuis l'usine ;

2. Aucune quantité minimale de commande : Même si vous avez seulement besoin de quelques échantillons pour des tests, nous l'accepterons et vous fournirons gratuitement un devis ;

3. Qualifications complètes : Certification du système de gestion de la qualité ISO9001 et certification de sécurité UL obtenues, la totalité du processus, de la matière première à la production, est garantie.

Si votre appareil a besoin d'un circuit imprimé stable à haute fréquence et résistant aux environnements extrêmes, pourquoi ne pas nous faire part de vos besoins - nous pouvons vous recommander la solution de circuit imprimé en téflon la plus adaptée en fonction de votre scénario spécifique, afin de vous aider à optimiser les performances de votre équipement.