Automatizovaná rentgenová inspekce (AXI) je automatizovaná inspekční technologie, která využívá rentgenové záření jako nástroj pro pozorování. Sdílí stejný princip činnosti jako Automatická optická inspekce (AOI), ale místo viditelného světla využívá silných průnikových vlastností rentgenového záření, aby pronikla do objektů. Pokud je AOI podobná použití oka k prohlížení povrchu, AXI je jako instalace rentgenového přístroje na plošný spoj. Rentgenové záření snadno proniká materiály nepropustnými pro viditelné světlo, jako jsou obaly součástek a substráty plošných spojů. Zaznamenáním rozdílů v pohlcování rentgenového záření různými materiály vytváří jasné obrázky vnitřních struktur, což umožňuje přesné identifikace skrytých problémů, jako jsou odchylky rozměrů, posunutí polohy a skryté vady.

Tato komplexní inspekční schopnost je klíčová v PCBA výrobě. Odhaluje skrytá rizika, jako jsou prázdné pájené spoje a uvolněné kolíkové připojení, skryté pod obalem a uvnitř vícevrstvých desek. Stává se tak nezbytným okem kontroly kvality.

S tím, jak se výroba elektroniky vyvíjí směrem k vyšší hustotě a miniaturizaci, se u zařízení s pouzdry založenými na poli (např. BGAs, QFNs, CSPs a flip čipech) stávají mainstreamEM. Pájecí spoje těchto součástek jsou skryté na spodní straně pouzdra, což činí tradiční inspekční zařízení, jako je AOI, neúčinným kvůli jejich neschopnosti proniknout světlem. Navíc další zmenšování pouzder součástek a rostoucí hustota vodičů na deskách plošných spojů zdůrazňuje nepostradatelnou roli AXI: rentgenové paprsky snadno proniknou skrze pouzdření a přímo dosáhnou pájecí oblasti, čímž umožní přesnou kontrolu kvality skrytých pájecích spojů a zabrání vzniku poruch obvodu způsobených problémy s pájením již v zárodku.

Využitím průrazného zobrazovacího efektu rentgenového záření může AXI přesně zachytit širokou škálu vad ve výrobě plošných spojů, včetně, ale nejen následujících:

1. Kvalitativní problémy pájených spojů: například nedostatečné množství pájky, studené pájené spoje, můstky a bubliny;

2. Skryté vady: U vysokohustotního uspořádání je obtížné pouhým okem detekovat vady, jako je posunout pinů a nesouosost pájecích plošek;

3. Strukturální odchylky: Různé materiály různě pohlcují rentgenové záření. Čím vyšší je hustota materiálu, tím silnější je pohlcení, což vede k výraznějším stínům na obrázku. Tyto rozdíly lze využít k identifikaci problémů, jako je vrstvení nebo přítomnost cizích materiálů uvnitř desky plošných spojů (PCB).

Tyto inspekce nejen detekují vady, ale také pomocí analýzy obrazu dohledávají jejich kořenové příčiny a poskytují datovou podporu pro optimalizaci výrobního procesu.

Technologie AXI se vyvíjela od tradičního 2D zobrazení k 3D inspekci:

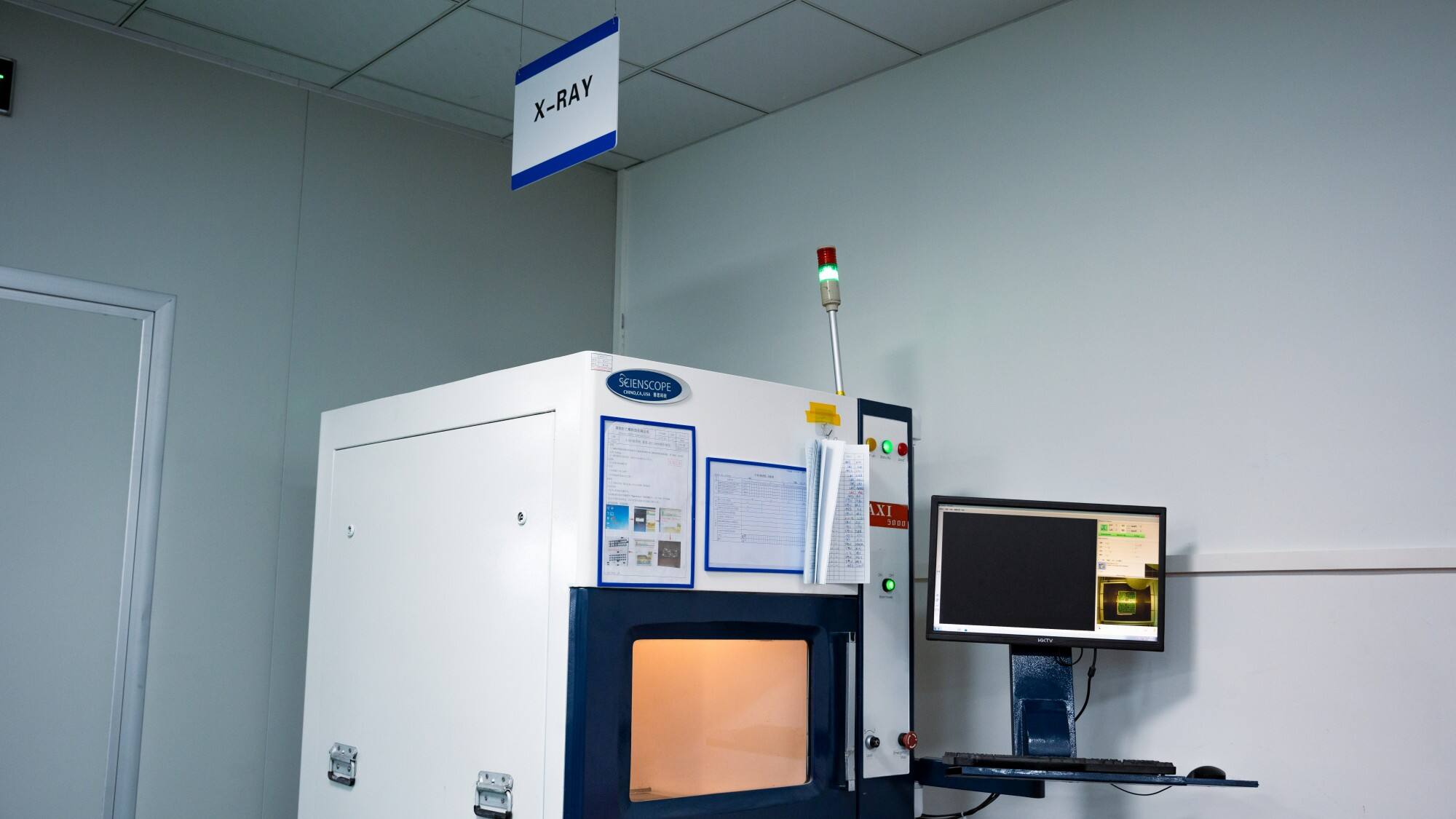

V výrobě PCBA je AXI „poslední obranou“ pro zajištění spolehlivosti produktu. PCBally zaručuje, že všechny produkty PCBA opouštějící továrnu procházejí důkladnou kontrolou pomocí AXI. Ať jsou to pájené spoje skryté pod BGA nebo jemné vady v hustých rozkladech, jsou přesně identifikovány a opraveny, čímž je zajištěno, že každý produkt splňuje návrhové standardy a požadavky aplikace.