• Barevná nebo černobílá kamera namontovaná nad DPS

• Úhlové osvětlení pro detekci výškových odchylek

• DPS jsou přepravovány nad kamerou pomocí dopravníkového systému, čímž se dosáhne 100% kontrolního pokrytí

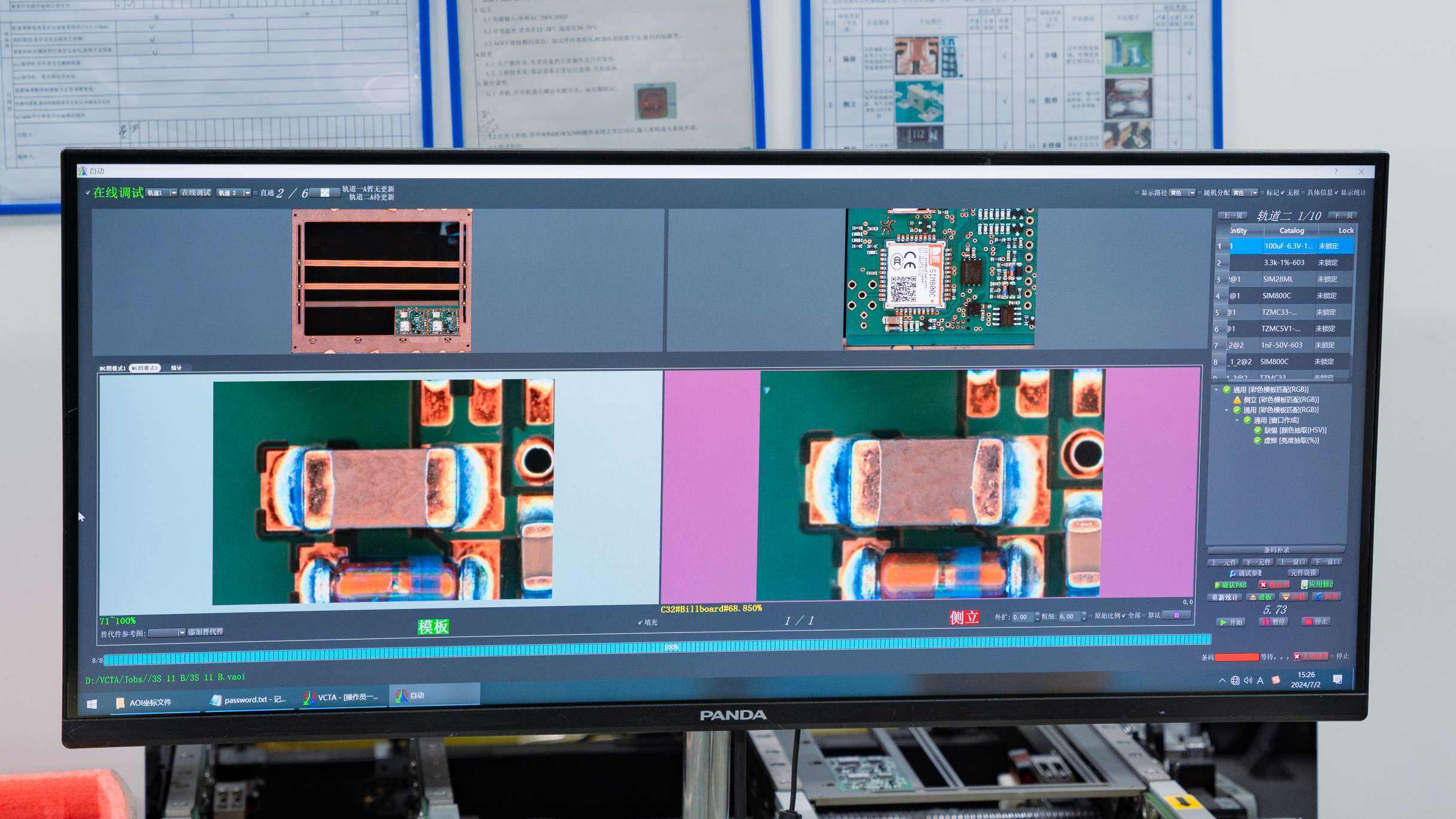

• Software porovnává zachycený obraz s etalonem

• Algoritmy pro zpracování obrazu detekují odchylky

• Algoritmy pro detekci a klasifikaci vad mohou být trénovány a optimalizovány

• Souřadnice místa vady a rozměrová data

• Obrázek nebo video zjištěných vad

• Zpráva s údaji o poruchách

• Vyhodnocení Přijato/Odmítnuto

• Chybějící komponenty

• Nesprávné nebo špatně umístěné komponenty

• Odchylka polohy komponenty

• Chybná orientace komponenty

• Náhrobní kameny

• Nedostatečné množství pájky

• Nadměrné množství pájky

• Kulovité útvary z pájky/odstřiky

• Můstky z pájky (zakrátko)

• Prázdné prostory v pájce

• Chybějící potisk

• Nesprávně umístěný nebo nečitelný potisk

• Nečitelné čárové kódy

• Poškození dráhy

• Ucpané vodivé přechody

• Zbytkový cizí materiál

• Potíže s leptáním nebo pokovením

• Oddělené plošky

• Poškození dráhy

• Ucpané vodivé přechody

• Zbytkový cizí materiál

• Potíže s leptáním nebo pokovením

• Oddělené plošky

Naprogramujte inspekční proces

Optimalizujte osvětlení, kameru a ostření

Nahrajte zlatou referenční desku

Testovací vzorky pro úpravu výkonu inspekce

Optimalizujte algoritmy a prahové hodnoty

Potvrďte přesné určení závady a žádné neočekávané vady

Automatická doprava a skenování desky

Nepřetržitý provoz s oznámením o průchodu/zkušebním selhání

Sledování procesu a analýza trendů

Zobrazit obrázky a souřadnice chyb

Odmítnout desky s kritickými vadami

Kategorizovat podle typu a závažnosti vady

Generovat zprávy o míře vady

Identifikovat vzorce a trendy vad

Provádět analýzu kořenové příčiny

Implementovat nápravná opatření ke snížení míry vady

Je integrován do výrobní linky a provádí kontrolu bezprostředně po procesu SMT, rychle tak identifikuje zdroje vad.

Pružná, nezávislá metoda kontroly, umožňující náhodný výběr vzorků a ověřování kvality procesu.

Díky dvěma nezávislým kontrolním linkám zdvojnásobuje výrobní kapacitu a poskytuje zálohované kontrolní funkce.

Stolní systém s nižší náklady, ale omezenou kontrolní plochou.

Je integrován do výrobní linky a provádí kontrolu bezprostředně po procesu SMT, rychle tak identifikuje zdroje vad.

Pružná, nezávislá metoda kontroly, umožňující náhodný výběr vzorků a ověřování kvality procesu.

Díky dvěma nezávislým kontrolním linkám zdvojnásobuje výrobní kapacitu a poskytuje zálohované kontrolní funkce.

Stolní systém s nižší náklady, ale omezenou kontrolní plochou.

• Slabě kontrastní vady mohou být přehlédnuty

• Záměna komponent a značení

• Stíny pod nebo za komponenty

• Chybné identifikace způsobené strukturou plošného spoje

• Omezené možnosti inspekce podlití

• Obtížná detekce vad uvnitř desky/pod povrchem

Porovnání s ICT (In-Circuit Test)

• AOI detekuje vady osazení, zatímco ICT provádí elektrické testování

• AOI poskytuje podrobnější údaje o poloze a typu vady

• AOI lze použít před elektrickým testováním

Porovnání s rentgenovou inspekcí

• AOI je levnější a rychlejší

• X-Ray může detekovat vnitřní vady, které AOI nedokáže detekovat

• AOI má na výrobní lince vyšší rychlosti inspekce

Porovnání s SPI (inspekce pájecí pasty)

• AOI inspektuje kvalitu montáže po reflow pájení

• SPI inspektuje kvalitu tisku pájecí pasty před montáží

• Vyberte vhodnou technologii AOI podle vašich potřeb

• Důkladně vypracujte postupy inspekce

• Pochopení omezení a vyhýbání se nadměrné závislosti

• Využívejte údaje z AOI pro cílené opravy a analýzu hlavních příčin

• Korelujte výsledky AOI s jinými metodami testování

• Neustále zlepšujte postupy inspekce na základě zpětné vazby

• Nasazení AOI přímo v linkě pro nejrychlejší detekci vad

• Implementujte AOI jako součást systému řízení kvality

Automatizovaná optická inspekce (AOI) je klíčovou technologií kontroly kvality v procesu SMT montáže. Tento článek poskytuje přehled o principu činnosti AOI a její roli při detekci povrchových vad v montážích plošných spojů. Důkladné pochopení možností AOI, falešných pozitiv a jejích omezení pomáhá inženýrům výroby optimalizovat její využití v rámci komplexní strategie kvality. Pokud je AOI správně implementována, poskytuje cenné inspekční údaje, které pomáhají zlepšit výtěžnost, snížit počet nepoznaných vad a dosáhnout konzistentní kvality produktů.