• ППА-ның үстінде орнатылған түрлі немесе бір түсті бейнебақылау камерасы

• Биіктік өзгерістерін анықтау үшін бұрыштап жарықтандыру

• ППА-лар конвейерлік жүйе арқылы камераға өткізіледі, 100% тексеру қамтамасыз етіледі

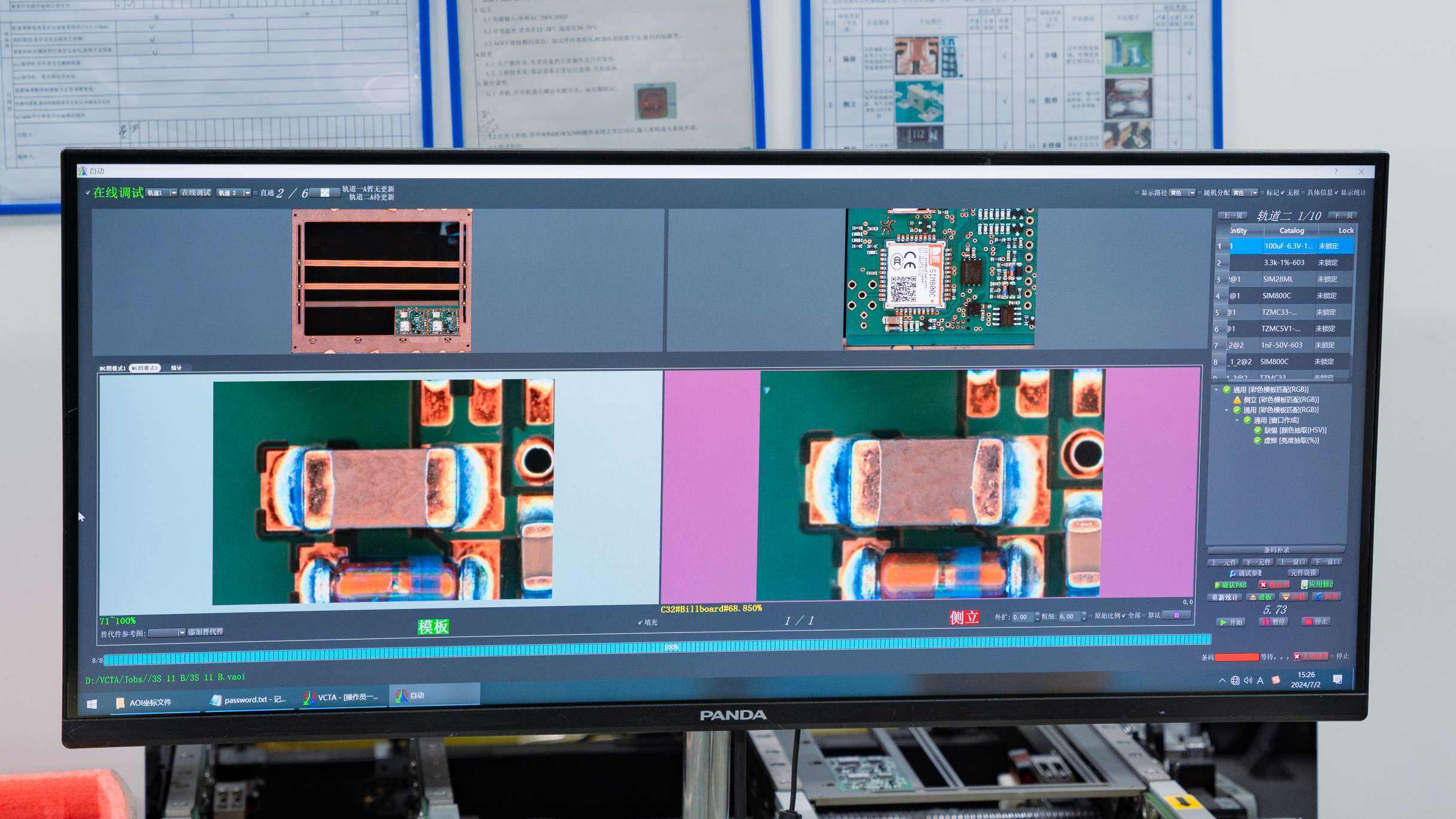

• Белгілі бір суретпен салыстыру үшін қолданылатын бағдарламалық құрал

• Аномалияларды анықтау үшін кескінді өңдеу алгоритмдері

• Ақау табу және сәйкестендіру алгоритмдерін оқыту мен тиімділеуге болады

• Ақау орналасқан координаттар мен өлшемдер

• Табылған ақаулардың суреті немесе бейнесі

• Ақаулар статистикасы бар есеп

• Қанағаттандыру/Қанағаттандырмау шешімі

• Жоқ компоненттер

• Қате немесе қате орында орналасқан компоненттер

• Компоненттің позициясының ауытқуы

• Компонент бағытының қатесі

• Тау тасы

• Жеткіліксіз қатты

• Артық қатты

• Қатты шарлар/шашырау

• Қатты көпірлері (қысқыштар)

• Қатты бос орындар

• Силк-экран жоқ

• Силк-экран қате орналасқан немесе анық емес

• Барлық кодтар оқылмайды

• Трек ақаулары

• Бтік виалар

• Қалдық бөгде материал

• Эчинг немесе пластикалық ақаулар

• Көтерілген пайдаланушылар

• Трек ақаулары

• Бтік виалар

• Қалдық бөгде материал

• Эчинг немесе пластикалық ақаулар

• Көтерілген пайдаланушылар

Тексеру процесін бағдарламалау

Жарықтандыруды, камера және фокусты оптимизациялау

Үлгі ретінде тақтаны жүктеу

Тексеру сапасын реттеу үшін сынамаларды сынау

Алгоритмдер мен тақырыптарды оптимизациялау

Қателерді дәл анықтау және қате табу мүмкіндігін болдырмау

Автоматты тақта тасымалдау және сканерлеу

Өтті/қателі хабарламалармен үздіксіз жұмыс істеу

Процесті бақылау және тенденцияларды талдау

Ақау суреттері мен координаттарын көру

Критикалық ақаулары бар тақталарды жоққа шығару

Ақау түрі мен ауырлығы бойынша топтау

Ақаулылық пайызы бойынша есептерді құрастыру

Ақау үлгілері мен тенденцияларды анықтау

Түбірлік себептерді талдау

Ақаулылық пайызын азайту бойынша түзету шараларын енгізу

Өндірістік сызыққа енгізілген, SMT процесінен кейін дереу тексеру жүргізіп, ақау көздерін жылдам анықтайды.

Икемді, тәуелсіз тексеру әдісі болып табылады, кездейсоқ үлгілеу мен процесстің сапасын тексеруге мүмкіндік береді.

Екі тәуелсіз тексеру жолынан тұрады, өндіріс қуатын екі есе арттырып, қосымша тексеру мүмкіндіктерін ұсынады.

Бағасы төмен, бірақ тексеру аймағы шектеулі стол үсті жүйесі.

Өндірістік сызыққа енгізілген, SMT процесінен кейін дереу тексеру жүргізіп, ақау көздерін жылдам анықтайды.

Икемді, тәуелсіз тексеру әдісі болып табылады, кездейсоқ үлгілеу мен процесстің сапасын тексеруге мүмкіндік береді.

Екі тәуелсіз тексеру жолынан тұрады, өндіріс қуатын екі есе арттырып, қосымша тексеру мүмкіндіктерін ұсынады.

Бағасы төмен, бірақ тексеру аймағы шектеулі стол үсті жүйесі.

• Төмен контрасты бар ақаулар өткізілуі мүмкін

• Бөлшектер мен белгілеулерді шатастыру

• Бөлшектердің астында немесе артындағы көлеңкелер

• Плата құрылымы салдарынан ақауларды қате анықтау

• Фильмнің толтыруын тексеру мүмкіндіктерінің шектеулілігі

• Платаның ішінде/бетінің астындағы ақауларды анықтау қиындығы

ICT (сұлба бойынша тексеру) салыстыру

• AOI жинақтау ақауларын анықтаса, ал ICT электрлік тексеру жүргізеді

• AOI ақау орны мен түрі туралы көбірек ақпарат береді

• AOI электрлік сынақтан бұрын қолдануға болады

Рентгендік сәуледен салыстыру

• AOI арзан және жылдам

• Рентгендік сәуле AOI анықтай алмайтын ішкі ақауларды анықтай алады

• AOI өндіріс жолында жоғары тексеру жылдамдығы

SPI (қатты қосылыс бақылауы) салыстыру

• AOI рефлоу бәріптеу әрекетінен кейінгі жинақтау сапасын тексереді

• SPI жинақтау алдында қатты қосылыс басып шығару сапасын тексереді

• Қажеттілігіңізге сәйкес тиісті AOI технологиясын таңдаңыз

• Тексеру процедураларын ұқыпты жасаңыз

• Шектеулерді түсініңіз және артық сенімділікті болдырмаңыз

• Нақтылы қайта жөндеу мен негізгі себептерді талдау үшін AOI деректерін пайдаланыңыз

• Басқа сынақ әдістерімен AOI нәтижелерін байланыстырыңыз

• Кері байланыс негізінде тексеру процедураларын үнемі жетілдіріңіз

• Ең тез ақауларды анықтау үшін AOI-ді жолақ түрінде орналастырыңыз

• Сапаны басқару жүйесінің бір бөлігі ретінде AOI-ді енгізіңіз

Автоматтандырылған оптикалық тексеру (АОІ) SMT құрастыру процесіндегі маңызды сапа бақылау технологиясы болып табылады. Бұл мақала АОІ-дің жұмыс істеу принциптері мен PCB құрастыру бетіндегі ақауларды анықтаудағы рөліне шолу жасайды. АОІ-дің мүмкіндіктері, жалған оң нәтижелері мен шектеулері туралы терең түсінік өндірістік инженерлердің оны толық сапа стратегиясында тиімді пайдалануына көмектеседі. Дұрыс енгізілген жағдайда АОІ құнды тексеру деректерін ұсынып, шығарылымды арттыруға, өткізілген ақауларды азайтуға және біркелкі өнім сапасын қамтамасыз етуге көмектеседі.