• Цветна или монохромна камера, монтирана над PCB

• Насочено осветление за откриване на височинни отклонения

• Платките PCB се преминават пред камерата чрез транспортна система, осигурявайки 100% инспекционно покритие

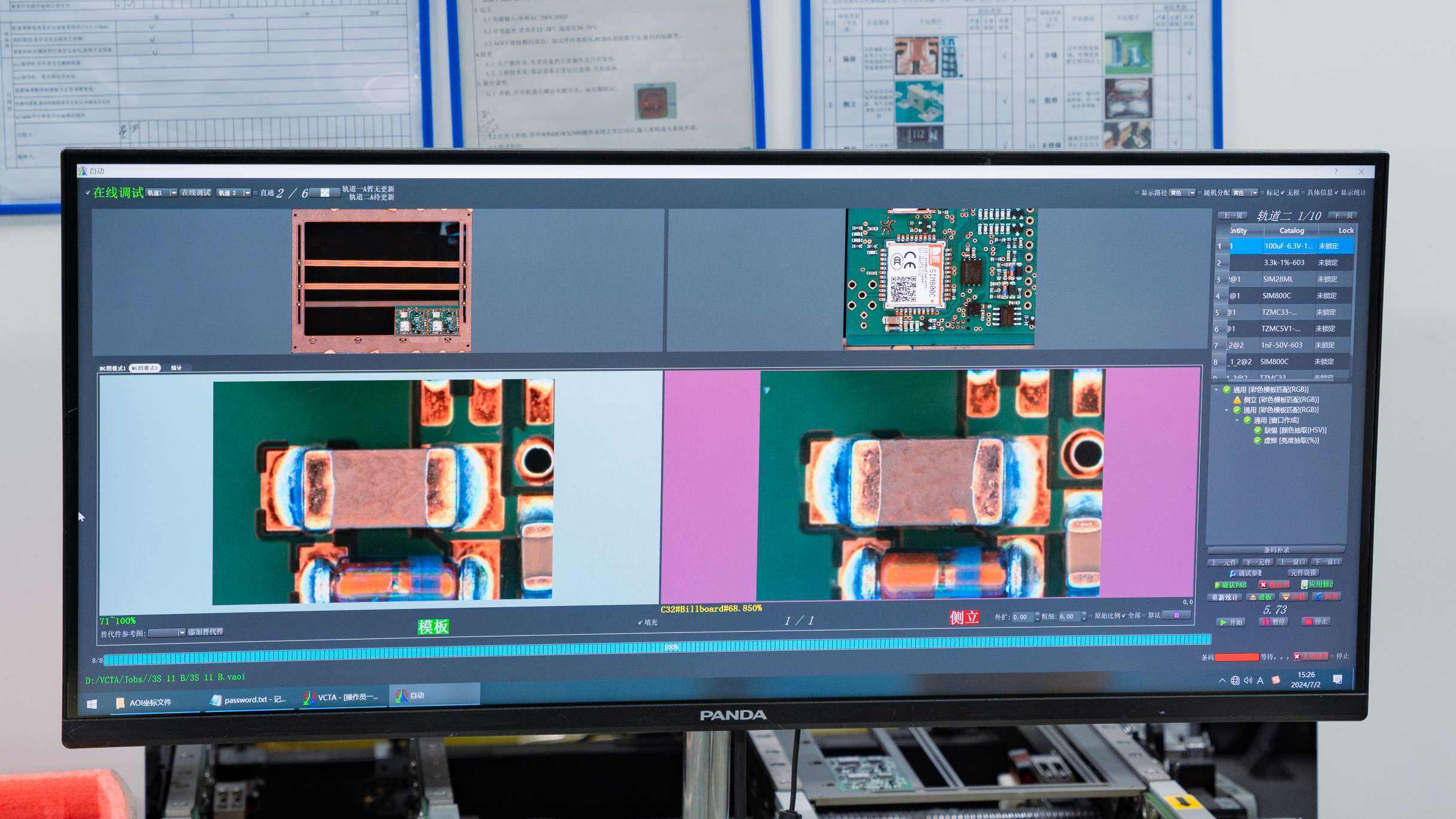

• Софтуерът сравнява заснетото изображение с еталонно изображение

• Алгоритми за обработка на изображения откриват аномалии

• Алгоритми за откриване и класифициране на дефекти могат да се обучават и оптимизират

• Координати на дефектното място и размерни данни

• Снимка или видео на установените дефекти

• Справка със статистика на отказите

• Резултат от проверката (Приет/Отхвърлен)

• Липсващи компоненти

• Грешни или поставени на погрешно място компоненти

• Отклонение в позицията на компонентите

• Грешка в ориентацията на компонентите

• Тombstoning

• Недостатъчно лут

• Излишно лут

• Лутови топчета/разбрысване

• Лутови мостове (къси съединения)

• Лутови дупки

• Липсваща шелкография

• Грешно поставена или нечетлива шелкография

• Нечетими баркодове

• Повреда на пистата

• Затворени виите

• Остатъчен чужд материал

• Проблеми с гравирането или галванопокритието

• Отделили се падове

• Повреда на пистата

• Затворени виите

• Остатъчен чужд материал

• Проблеми с гравирането или галванопокритието

• Отделили се падове

Програмиране на процеса на инспекция

Оптимизиране на осветлението, камерата и фокуса

Поставете еталонна златна плоча

Тестване на проби за настройка на производителността на инспекцията

Оптимизиране на алгоритмите и праговете

Потвърждаване на точното определяне на неизправности и липсата на пропуснати дефекти

Автоматично транспортиране и сканиране на плочи

Непрекъснато изпълнение с уведомления за приемане/отказване

Мониторинг и анализ на тенденциите в процеса

Преглед на изображения и координати на неизправности

Отказ от платки с критични дефекти

Класифициране по тип и степен на дефект

Генериране на отчети за процент на дефекти

Идентифициране на модели и тенденции на дефекти

Провеждане на анализ на основните причини

Внедряване на корективни действия за намаляване на нивото на дефекти

Интегриран в производствената линия, той извършва инспекция незабавно след процеса SMT, бързо идентифицирайки източниците на дефекти.

Гъвкав, независим метод на инспекция, който позволява произволно взимане на проби и проверка на качеството на процеса.

С две независими инспекционни линии, удвоява производствените възможности и осигурява резервно инспекционно изследване.

Настолна система с по-ниска цена, но ограничена площ за инспекция.

Интегриран в производствената линия, той извършва инспекция незабавно след процеса SMT, бързо идентифицирайки източниците на дефекти.

Гъвкав, независим метод на инспекция, който позволява произволно взимане на проби и проверка на качеството на процеса.

С две независими инспекционни линии, удвоява производствените възможности и осигурява резервно инспекционно изследване.

Настолна система с по-ниска цена, но ограничена площ за инспекция.

• Дефекти с нисък контраст може да бъдат пропуснати

• Бърканица между компоненти и маркировки

• Сенки под или зад компонентите

• Погрешна идентификация, предизвикана от структурата на платката

• Ограничени възможности за инспекция на подпълване

• Затруднено засичане на дефекти в платката/под повърхността

Сравнение с ICT (In-Circuit Test)

• AOI засича дефекти в монтажа, докато ICT извършва електрическо тестване

• AOI осигурява по-подробни данни за местоположението и вида на дефектите

• AOI може да се използва преди електрическото тестване

Сравнение с рентген

• AOI е по-ниска цена и по-бърза

• Рентген може да открие вътрешни дефекти, които AOI не може да открие

• AOI има по-високи скорости на инспекция на производствената линия

Сравнение с SPI (инспекция на съединителна паста)

• AOI проверява качеството на монтажа след процеса на рефлуксно лъгане

• SPI проверява качеството на нанасянето на съединителна паста преди монтажа

• Изберете подходящата AOI технология според вашите нужди

• Подробно разработете процедури за инспекция

• Разберете ограниченията и избягвайте прекомерното разчитане

• Използвайте AOI данни за насочени ремонти и анализ на основните причини

• Свържете резултатите от AOI с други методи за тестване

• Непрекъснато подобрявайте процедури за инспекция въз основа на обратна връзка

• Използвайте AOI директно в линията за най-бързо засичане на дефекти

• Внедрете AOI като част от системата си за управление на качеството

Автоматичната оптична инспекция (AOI) е критична технология за контрол на качеството в процеса на SMT монтаж. Тази статия предоставя преглед на принципите на работа на AOI и ролята ѝ при засичане на повърхностни дефекти в сглобки на печатни платки. Подробното разбиране на възможностите на AOI, фалшивите положителни резултати и ограниченията ѝ помага на инженерите по производство да оптимизират прилагането ѝ в рамките на комплексна стратегия за качество. Когато се прилага правилно, AOI осигурява ценна информация за инспекция, която помага да се подобри добивът, да се намали пропускането на дефекти и да се постигне постоянно добро качество на продукта.