• كاميرا ملونة أو بالأبيض والأسود مثبتة فوق لوحة الدوائر

• إضاءة بزاوية مائلة للكشف عن اختلافات الارتفاع

• تمرير اللوحات على الكاميرا باستخدام نظام ناقل لتحقيق تغطية فحص 100%

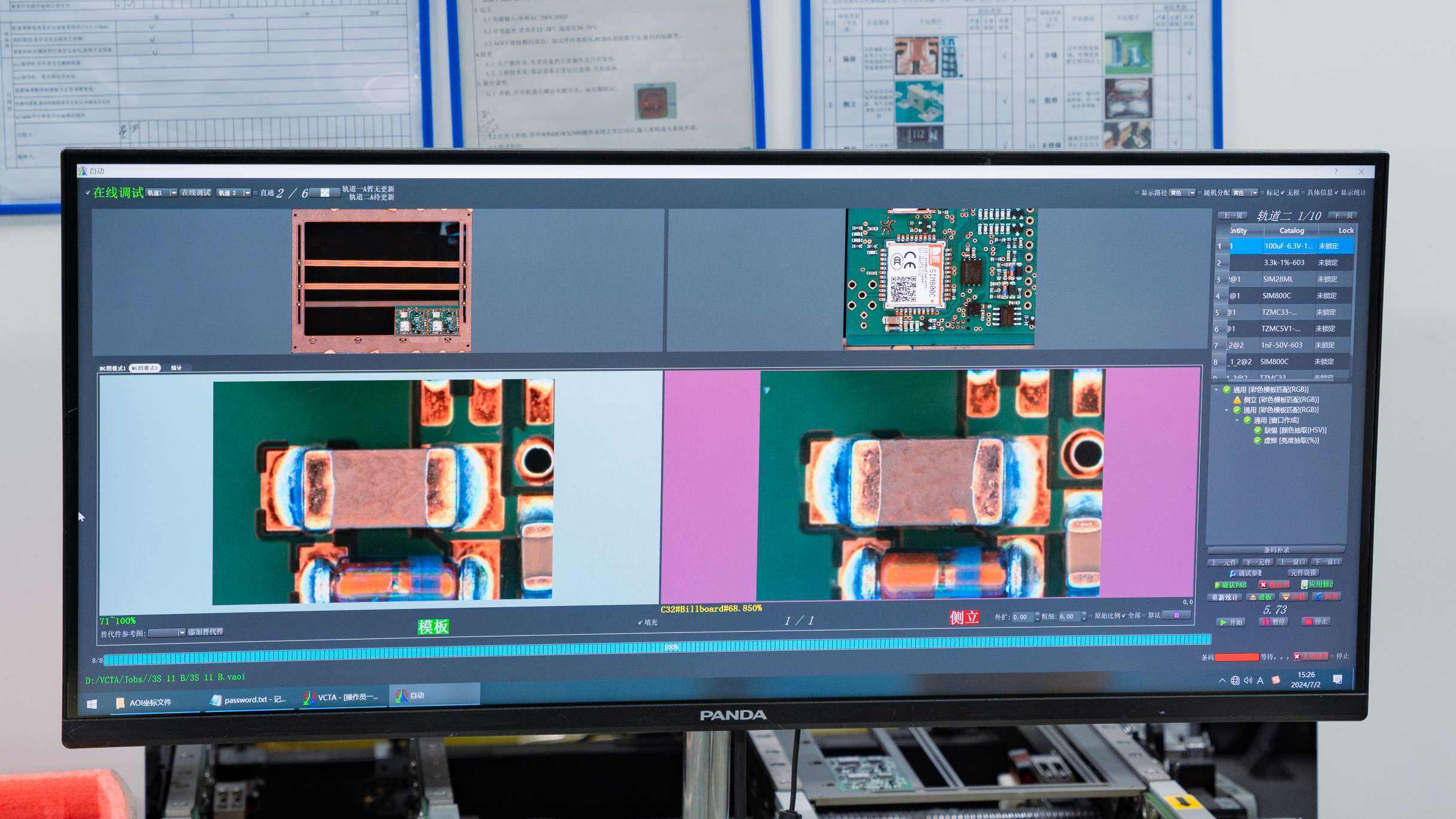

• يقوم البرنامج بمقارنة الصورة الملتقطة مع صورة مرجعية

• تكتشف خوارزميات معالجة الصور أي تشوهات

• يمكن تدريب وتحسين خوارزميات الكشف عن العيوب وتصنيفها

• إحداثيات موقع العيب والبيانات البعدية

• صورة أو مقطع فيديو للعيوب المكتشفة

• تقرير يحتوي على إحصائيات الأعطال

• تحديد النجاح/الرسوب

• مكونات مفقودة

• مكونات خاطئة أو موضعها غير صحيح

• انحراف في موقع المكون

• خطأ في اتجاه المكون

• ظاهرة القبر (Tombstoning)

• لحام غير كافٍ

• لحام مفرط

• كرات لحام / تناثر

• جسور لحام (دوائر قصيرة)

• فراغات في اللحام

• نقص في طباعة السلك سكرين

• طباعة سلك سكرين مفقودة أو غير واضحة

• أكواد الباركود غير قابلة للقراءة

• تلف المسار

• ثقوب مسدودة

• مواد غريبة متبقية

• مشاكل في النقش أو الطلاء

• وسادات مرفوعة

• تلف المسار

• ثقوب مسدودة

• مواد غريبة متبقية

• مشاكل في النقش أو الطلاء

• وسادات مرفوعة

برمجة عملية الفحص

• تحسين الإضاءة والكاميرا والتركيز

• تحميل لوحة مرجعية معيارية

اختبار العينات لضبط أداء الفحص

تحسين الخوارزميات ومستويات التحديد (Thresholds)

تأكيد دقة تحديد الأعطال وعدم وجود أي عيوب مُهمَلة

نقل الألواح ومسحها تلقائيًا

التشغيل المستمر مع إشعارات بالنجاح/الرسوب

مراقبة العملية وتحليل الاتجاهات

عرض صور الأعطال وإحداثياتها

رفض اللوحات التي تحتوي على عيوب حرجة

تصنيف حسب نوع العيب وشدته

إنشاء تقارير معدل العيوب

تحديد أنماط واتجاهات العيوب

إجراء تحليل الجذور السببية

تنفيذ إجراءات تصحيحية لتقليل معدلات العيوب

مُدمجة في خط الإنتاج، وتقوم بالتفتيش مباشرةً بعد عملية SMT، مما يسمح بتحديد مصادر العيوب بسرعة.

طريقة تفتيش مرنة ومستقلة، تسمح بأخذ عينات عشوائية والتحقق من جودة العملية.

تحتوي على مسارين تفتيشيين مستقلين، وتضاعف الطاقة الإنتاجية وتوفر إمكانية التفتيش الاحتياطي.

نظام مكتبي بتكلفة أقل ولكن بمساحة تفتيش محدودة.

مُدمجة في خط الإنتاج، وتقوم بالتفتيش مباشرةً بعد عملية SMT، مما يسمح بتحديد مصادر العيوب بسرعة.

طريقة تفتيش مرنة ومستقلة، تسمح بأخذ عينات عشوائية والتحقق من جودة العملية.

تحتوي على مسارين تفتيشيين مستقلين، وتضاعف الطاقة الإنتاجية وتوفر إمكانية التفتيش الاحتياطي.

نظام مكتبي بتكلفة أقل ولكن بمساحة تفتيش محدودة.

• قد تُفَوَّت العيوب ذات التباين المنخفض

• الالتباس بين المكونات والعلامات

• الظلال الموجودة أسفل أو خلف المكونات

• سوء التعرف الناتج عن هيكل الدائرة المطبوعة

• القدرة المحدودة على فحص تحت الحشوة

• صعوبة اكتشاف العيوب داخل اللوحة/تحت السطح

المقارنة مع ICT (اختبار الدائرة الداخلية)

• يكتشف AOI عيوب التجميع، بينما يقوم ICT باختبارات كهربائية

• يوفر AOI بيانات أكثر تفصيلًا حول موقع العيب ونوعه

• يمكن استخدام AOI قبل الاختبار الكهربائي

المقارنة مع الأشعة السينية

• يتميز AOI بانخفاض التكلفة وزيادة السرعة

• يمكن لجهاز الأشعة السينية اكتشاف العيوب الداخلية التي لا يمكن لجهاز الفحص البصري الآلي (AOI) اكتشافها

• يتمتع جهاز الفحص البصري الآلي (AOI) بسرعة فحص أعلى على خط الإنتاج

المقارنة مع جهاز فحص عجينة اللحام (SPI)

• يقوم جهاز الفحص البصري الآلي (AOI) بفحص جودة التجميع بعد عملية لحام الانصهار

• يقوم جهاز فحص عجينة اللحام (SPI) بفحص جودة الطباعة لعجينة اللحام قبل التجميع

• اختر تقنية الفحص البصري الآلي (AOI) المناسبة بناءً على احتياجاتك

• قم بتطوير إجراءات الفحص بدقة

• افهم القيود وتجنب الاعتماد المفرط عليها

• استفد من بيانات الفحص البصري الآلي (AOI) لإصلاحات موجهة وتحليل الأسباب الجذرية

• قم بربط نتائج الفحص البصري الآلي (AOI) مع طرق الفحص الأخرى

• قم بتحسين إجراءات الفحص باستمرار بناءً على الملاحظات

• نفذ الفحص البصري الآلي (AOI) ضمن الخط لإكتشاف العيوب بسرعة

• اعتبر الفحص البصري الآلي (AOI) جزءًا من نظام إدارة الجودة الخاص بك

الفحص البصري الآلي (AOI) هو تقنية تحكم جودة حيوية في عملية تجميع SMT. يقدم هذا المقال نظرة عامة على مبادئ تشغيل الفحص البصري الآلي (AOI) ودوره في اكتشاف العيوب السطحية في تجميعات الدوائر المطبوعة. يساعد فهم شامل لقدرات الفحص البصري الآلي (AOI) والإيجابيات الخاطئة والقيود التي يواجهها المهندسين المصنعيين في تحسين استخدامه ضمن استراتيجية جودة شاملة. وعند التنفيذ الصحيح، يوفر الفحص البصري الآلي (AOI) بيانات فحص قيمة تساعد على تحسين العائد وتقليل الإهمال في اكتشاف العيوب وتحقيق جودة منتجة متسقة.