• PCBの上部に設置されたカラーまたは白黒カメラ

• 高さの変化を検出するための角度付き照明

• コンベアシステム上でPCBがカメラの下を通過し、100%の検査カバー率を実現

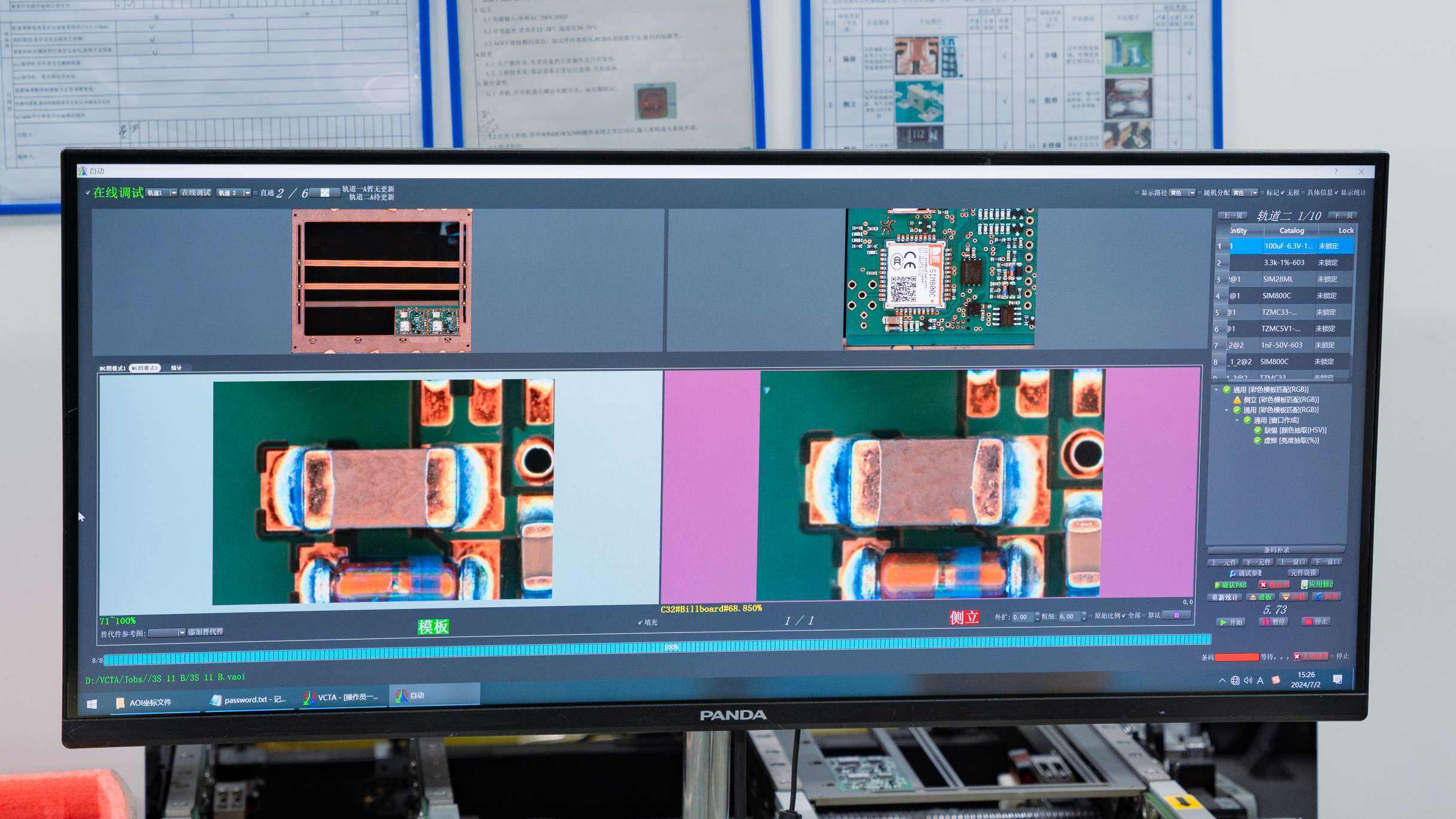

• ソフトウェアが取得した画像を基準画像と比較

• 画像処理アルゴリズムにより異常を検出

• 欠陥検出および分類アルゴリズムはトレーニングおよび最適化が可能

• 欠陥位置座標および寸法データ

• 検出された欠陥の画像または動画

• 不良統計を含むレポート

• 合格/不合格の判定

• 部品の欠損

• 部品の誤りまたは誤配置

• 部品位置のオフセット

• 部品の方向エラー

• タンブストーン(片側半田)

• ハンダ量不足

• ハンダ量過多

• ハンダボール/スパッタ

• ハンダブリッジ(短絡)

• ハンダボイド

• シルクスクリーンなし

• シルクスクリーンの位置ずれまたは不鮮明

• 読み取り不能なバーコード

・パターンの損傷

・ビア穴の詰まり

・残留異物

・エッチングまたはめっきの問題

・ペーストのはがれ

・パターンの損傷

・ビア穴の詰まり

・残留異物

・エッチングまたはめっきの問題

・ペーストのはがれ

検査プロセスをプログラムする

照明、カメラ、焦点の最適化

基準基板をロードする

検査性能を調整するためのテストサンプル

アルゴリズムと閾値の最適化

正確な故障判定および見逃し欠陥のないことの確認

自動基板搬送およびスキャン

合格/不合格通知付きの連続運転

プロセスモニタリングおよび傾向分析

故障画像および座標の表示

重大な欠陥がある基板を却下する

欠陥の種類と深刻度で分類する

不良率レポートを作成する

不良パターンと傾向を特定する

根本原因分析を実施する

是正措置を実施し、不良率を削減する

生産ラインに組み込まれており、SMT工程直後に検査を実施し、迅速に不良発生源を特定します。

柔軟で独立した検査方法であり、ランダムサンプリングと工程品質の確認が可能。

2つの独立した検査レーンを備えており、生産能力を倍増させるとともに、冗長的な検査機能を提供する。

コンパクトな卓上型システムでコストが低減されるが、検査範囲が限定される。

生産ラインに組み込まれており、SMT工程直後に検査を実施し、迅速に不良発生源を特定します。

柔軟で独立した検査方法であり、ランダムサンプリングと工程品質の確認が可能。

2つの独立した検査レーンを備えており、生産能力を倍増させるとともに、冗長的な検査機能を提供する。

コンパクトな卓上型システムでコストが低減されるが、検査範囲が限定される。

• コントラストの低い欠陥を見逃す可能性がある

• 部品およびマーキングの混同

• 部品の下部または背後にある影

・PCB構造による誤認識

・アンダーフィル検査能力の制限

・基板内部/表面下の欠陥検出が困難

ICT(インサーキットテスト)との比較

・AOIはアセンブリの欠陥を検出するのに対し、ICTは電気テストを実施

・AOIは欠陥の位置や種類についてより詳細なデータを提供

・電気テストの前段階でAOIを使用可能

X線との比較

・AOIはコストが低く、検査速度も速い

• X線はAOIでは検出できない内部欠陥を検出できます

• AOIは生産ラインでの検査速度が高速です

SPI(はんだペースト検査)との比較

• AOIはリフローはんだ付け後のアセンブリ品質を検査します

• SPIはアセンブリ前のはんだペースト印刷品質を検査します

• 自身のニーズに基づき適切なAOI技術を選定します

• 検査手順を丁寧に構築します

• 制限を理解し、過度な依存を避けます

• AOIデータを活用して的確な修理と根本原因分析を行います

• AOIの結果を他の検査方法と関連付ける

• フィードバックに基づいて検査手順を継続的に改善する

• 最速の欠陥検出のためにライン内にAOIを導入する

• 品質管理システムの一環としてAOIを実装する

自動光学検査(AOI)はSMT実装プロセスにおける重要な品質管理技術です。本記事では、AOIの動作原理とプリント基板アセンブリにおける表面欠陥検出での役割について概説します。AOIの機能、誤検出、限界について深く理解することで、製造エンジニアは包括的な品質戦略の中でその応用を最適化することができます。適切に導入されたAOIは、歩留まりの改善、見逃し検出の削減、製品品質の一貫性向上に役立つ検査データを提供します。