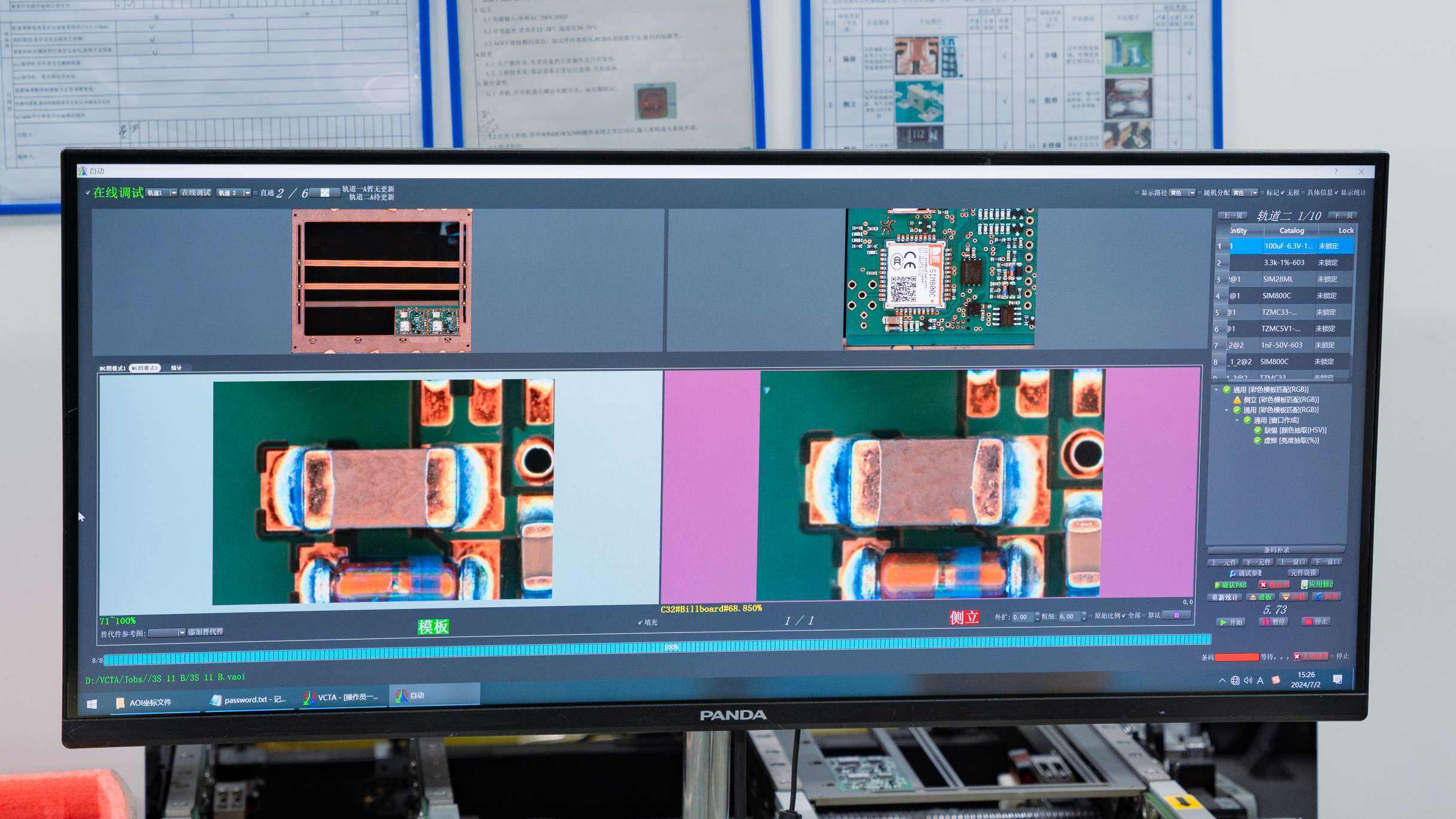

• पीसीबी के ऊपर लगाया गया रंगीन या मोनोक्रोम कैमरा

• ऊंचाई में परिवर्तन का पता लगाने के लिए कोणीय रोशनी

• कन्वेयर सिस्टम पर कैमरे के सामने से पीसीबी को गुजारा जाता है, जिससे 100% निरीक्षण कवरेज प्राप्त होता है

• सॉफ्टवेयर कैप्चर किए गए चित्र की तुलना एक स्वर्ण प्लेट से करता है

• छवि प्रसंस्करण एल्गोरिदम असामान्यताओं का पता लगाते हैं

• दोष पता लगाने और वर्गीकरण एल्गोरिदम को प्रशिक्षित और अनुकूलित किया जा सकता है

• दोष स्थान के निर्देशांक और मापन डेटा

• पाए गए दोषों की छवि या वीडियो

• विफलता सांख्यिकी के साथ रिपोर्ट

• उत्तीर्ण/अनुत्तीर्ण निर्धारण

• अनुपस्थित घटक

• गलत या गलत जगह वाले घटक

• घटक स्थिति विस्थापन

• घटक दिशा त्रुटि

• टॉम्बस्टोनिंग

• अपर्याप्त सोल्डर

• अत्यधिक सोल्डर

• सोल्डर बॉल्स/स्पैटर

• सोल्डर सेतु (शॉर्ट)

• सोल्डर में रिक्त स्थान

• रेखाचित्र लेबल अनुपलब्ध

• गलत स्थान पर या अस्पष्ट रेखाचित्र लेबल

• अपठनीय बारकोड

• ट्रैक क्षति

• अवरुद्ध वाया

• अवशिष्ट विदेशी सामग्री

• अम्लांकन या लेपन समस्या

• उठाए गए पैड

• ट्रैक क्षति

• अवरुद्ध वाया

• अवशिष्ट विदेशी सामग्री

• अम्लांकन या लेपन समस्या

• उठाए गए पैड

निरीक्षण प्रक्रिया को प्रोग्राम करें

प्रकाश व्यवस्था, कैमरा और फोकस को अनुकूलित करें

एक स्वर्ण मानक प्लेट लोड करें

निरीक्षण प्रदर्शन को समायोजित करने के लिए परीक्षण नमूने

एल्गोरिथ्म और थ्रेशोल्ड को अनुकूलित करें

सटीक दोष निर्धारण और कोई छूटे हुए दोष नहीं होना की पुष्टि करें

स्वचालित प्लेट परिवहन और स्कैनिंग

पास/अस्वीकृत सूचनाओं के साथ निरंतर संचालन

प्रक्रिया निगरानी और प्रवृत्ति विश्लेषण

दोष छवियों और निर्देशांक देखें

महत्वपूर्ण दोषों वाले बोर्ड्स को अस्वीकार करें

दोष प्रकार और गंभीरता के अनुसार वर्गीकृत करें

दोष दर रिपोर्ट्स तैयार करें

दोष पैटर्न और रुझानों की पहचान करें

मूल कारण विश्लेषण करें

दोष दरों को कम करने के लिए सुधारात्मक कार्यवाही लागू करें

उत्पादन लाइन में एकीकृत, यह SMT प्रक्रिया के तुरंत बाद निरीक्षण करता है, दोष स्रोतों को त्वरित पहचानता है।

लचीली, स्वतंत्र निरीक्षण विधि, जो यादृच्छिक नमूना लेने और प्रक्रिया गुणवत्ता के सत्यापन की अनुमति देती है।

दो स्वतंत्र निरीक्षण लेन से लैस, यह उत्पादन क्षमता को दोगुना करता है और निरीक्षण क्षमताओं की आपूर्ति करता है।

कम लागत वाली बेंचटॉप प्रणाली लेकिन सीमित निरीक्षण क्षेत्र के साथ।

उत्पादन लाइन में एकीकृत, यह SMT प्रक्रिया के तुरंत बाद निरीक्षण करता है, दोष स्रोतों को त्वरित पहचानता है।

लचीली, स्वतंत्र निरीक्षण विधि, जो यादृच्छिक नमूना लेने और प्रक्रिया गुणवत्ता के सत्यापन की अनुमति देती है।

दो स्वतंत्र निरीक्षण लेन से लैस, यह उत्पादन क्षमता को दोगुना करता है और निरीक्षण क्षमताओं की आपूर्ति करता है।

कम लागत वाली बेंचटॉप प्रणाली लेकिन सीमित निरीक्षण क्षेत्र के साथ।

• कम-कॉन्ट्रास्ट दोषों को याद किया जा सकता है

• घटक और मार्किंग की भ्रांति

• घटकों के नीचे या पीछे की ओर की छाया

• पीसीबी संरचना के कारण गलत पहचान

• अंडरफिल निरीक्षण क्षमताओं में सीमितता

• बोर्ड के भीतर/सतह के नीचे दोषों का पता लगाने में कठिनाई

आईसीटी (इन-सर्किट टेस्ट) के साथ तुलना

• एओआई असेंबली दोषों का पता लगाता है, जबकि आईसीटी विद्युत परीक्षण करता है

• दोष स्थान और प्रकार पर एओआई अधिक विस्तृत डेटा प्रदान करता है

• विद्युत परीक्षण से पहले एओआई का उपयोग किया जा सकता है

एक्स-रे के साथ तुलना

• एओआई कम लागत वाला और तेज है

• एक्स-रे आंतरिक दोषों का पता लगा सकता है जिन्हें एओआई (AOI) का उपयोग करके पता नहीं लगाया जा सकता

• उत्पादन लाइन पर एओआई (AOI) में निरीक्षण की गति अधिक होती है

एसपीआई (Solder Paste Inspection) के साथ तुलना

• रिफ्लो सोल्डरिंग के बाद एओआई (AOI) असेंबली गुणवत्ता का निरीक्षण करता है

• असेंबली से पहले एसपीआई (SPI) सोल्डर पेस्ट प्रिंट गुणवत्ता का निरीक्षण करता है

• अपनी आवश्यकताओं के आधार पर उपयुक्त एओआई (AOI) तकनीक का चयन करें

• निरीक्षण प्रक्रियाओं को ध्यानपूर्वक विकसित करें

• सीमाओं को समझें और अत्यधिक निर्भरता से बचें

• लक्षित मरम्मत और मूल कारण विश्लेषण के लिए एओआई (AOI) डेटा का उपयोग करें

• एओआई परिणामों को अन्य परीक्षण विधियों के साथ सहसंबंधित करें

• फीडबैक के आधार पर निरीक्षण प्रक्रियाओं में लगातार सुधार करें

• सबसे तेज़ दोष का पता लगाने के लिए एओआई को लाइन में तैनात करें

• गुणवत्ता प्रबंधन प्रणाली के एक भाग के रूप में एओआई को लागू करें

स्वचालित ऑप्टिकल निरीक्षण (एओआई) एसएमटी असेंबली प्रक्रिया में एक महत्वपूर्ण गुणवत्ता नियंत्रण तकनीक है। यह लेख एओआई के संचालन सिद्धांतों और पीसीबी असेंबली में सतह दोषों का पता लगाने में इसकी भूमिका का एक सामान्य अवलोकन प्रदान करता है। एओआई की क्षमताओं, गलत सकारात्मकता और सीमाओं की एक गहन समझ निर्माण इंजीनियरों को एक व्यापक गुणवत्ता रणनीति के भीतर इसके अनुप्रयोग को अनुकूलित करने में मदद करती है। जब उचित ढंग से लागू किया जाता है, तो एओआई मूल्यवान निरीक्षण डेटा प्रदान करता है जो उपज में सुधार करने, चूके हुए पता लगाने को कम करने और निरंतर उत्पाद गुणवत्ता प्राप्त करने में मदद करता है।