रिजिड प्रिंटेड सर्किट बोर्ड (पीसीबी) एक मजबूत, अकड़ने वाले सब्सट्रेट से निर्मित होते हैं। ये स्थायी, निश्चित आकार के होते हैं, जो उपकरण असेंबली, विद्युत संपर्कों और भौतिक सहायता के लिए एक स्थिर आधार प्रदान करते हैं। मुड़ने वाले और विरूपणीय फ्लेक्सिबल पीसीबी की तुलना में, रिजिड पीसीबी यांत्रिक शक्ति और संरचनात्मक अखंडता प्रदान करते हैं, जो स्थिर संरचनात्मक सहायता वाले उपकरणों के लिए उपयुक्त हैं।

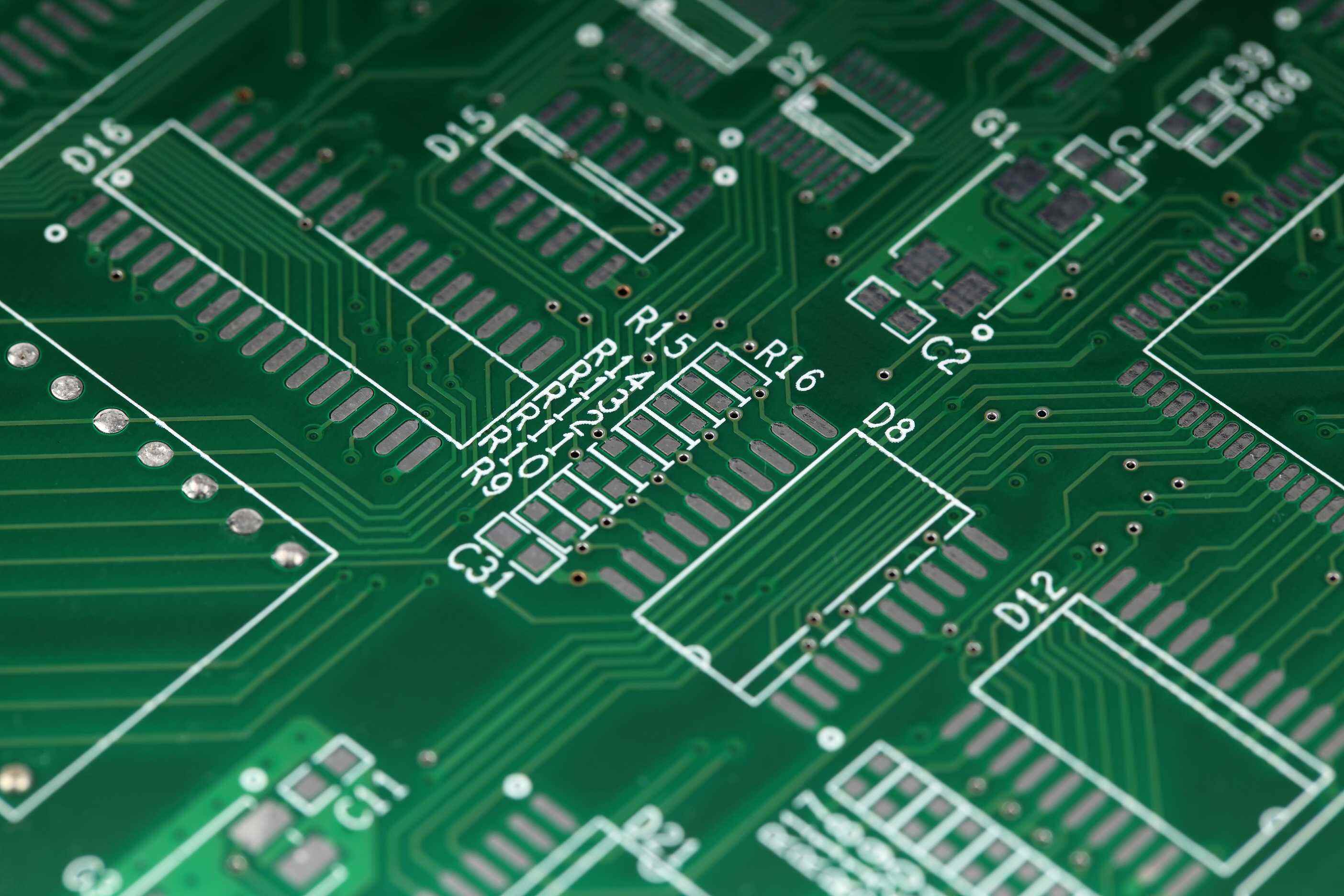

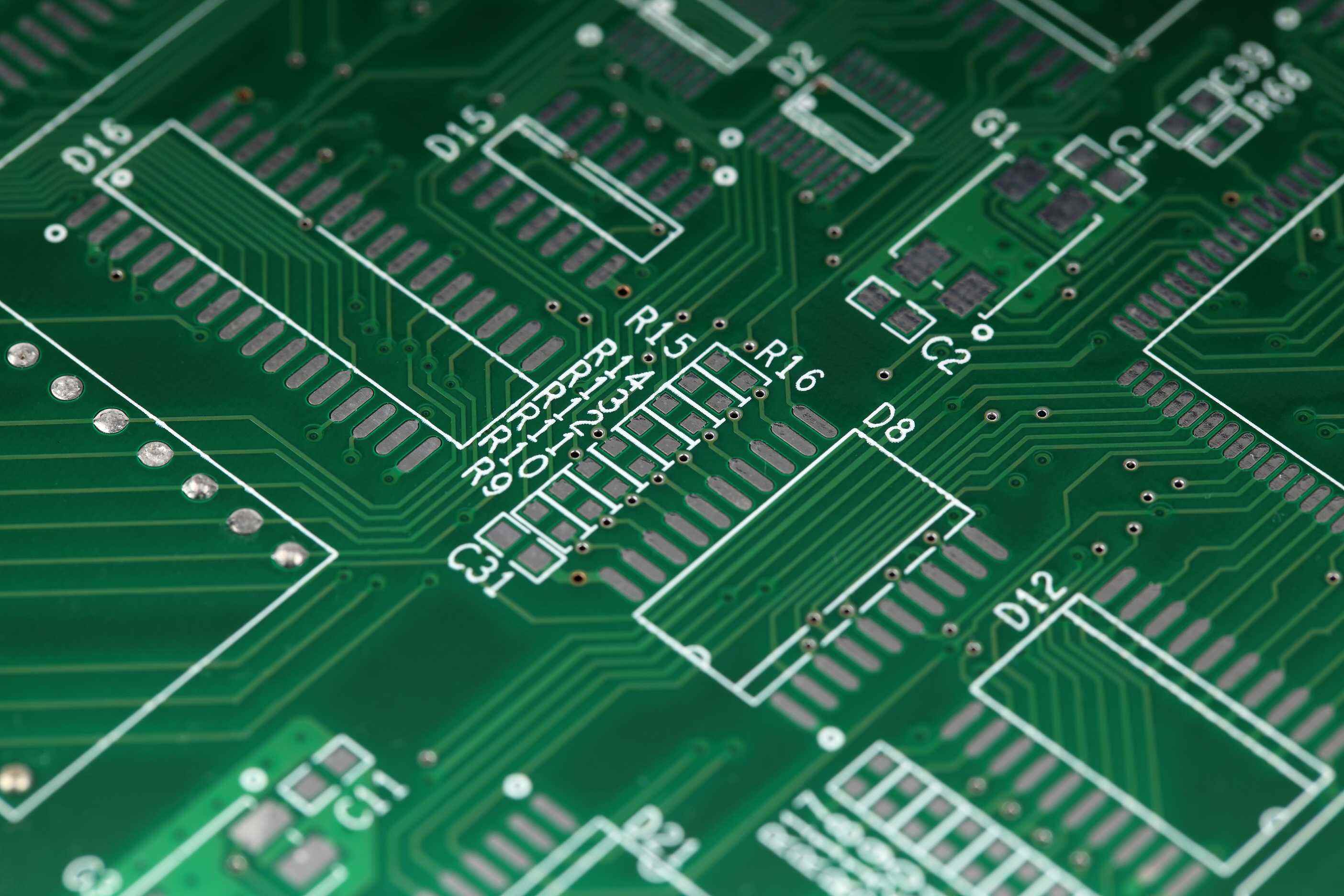

अधिकांश रिजिड पीसीबी को फाइबरग्लास (FR4) या अन्य कठोर लैमिनेट सामग्री से बनाया जाता है और इपॉक्सी राल के साथ सुदृढीकृत किया जाता है। रासायनिक और तापीय उपचार के माध्यम से, इन सामग्रियों में गर्मी, रासायनिक क्षरण और तनाव के प्रतिरोध की अधिक शक्ति होती है। फाइबरग्लास अधिकांश रिजिड पीसीबी का मुख्य अंग है। इसके अलावा, संधारित्र, चिप्स, प्रतिरोधक आदि जैसे इलेक्ट्रॉनिक घटक भी जोड़े जाते हैं और विद्युत प्रवाह को सही ढंग से सुचारु करने के लिए सोल्डर किए जाते हैं।

विशेषता |

क्षमता |

| आधार सामग्री |

FR4 पॉलिमाइड (पीआई) फिल्म (12.7~127μm) |

| चिपकाऊ | थर्मोसेटिंग एडहेसिव |

| लेयर स्टैकअप |

1 रिजिड + 2 फ्लेक्स + 1 रिजिड फ्लेक्स कॉपर लेयर ≤ 2 |

| फ्लेक्स लेयर मोटाई | 12.7~127μm |

| रिजिड लेयर मोटाई | 0.4~1.6मिमी |

| कॉपर की मोटाई | 12~70μm(0.5~2 औंस) |

| न्यूनतम लाइन चौड़ाई/लाइन स्पेसिंग | 3/3 मिल(76μm/76μm) |

| न्यूनतम ड्रिलिंग |

फ्लेक्स लेज़र ड्रिल ~0.075~0.1 मिमी रिजिड मैकेनिकल ड्रिल ≥0.2 मिमी |

| लैमिनेशन |

प्री-अलाइनमेंट ±10μm वैक्यूम लैमिनेशन 180℃ 3~5 Mpa |

| ड्रिलिंग एंड मेटलाइज़ेशन |

IVH के लिए CO2 लेज़र थ्रू होल्स के लिए मैकेनिकल ड्रिल इलेक्ट्रोलेस कॉपर प्लेटिंग ≥1mil कॉपर थिकनेस |

| इट्चिंग | लाइन चौड़ाई/अंतर ±10% |

| कवरलेप | 25~50μm |

| सतह फिनिश |

कठोर क्षेत्र ENIG (0.05~0.1μm Au) लचीला क्षेत्र OSP (≤0.5μm) |

| न्यूनतम मोड़ त्रिज्या | ≥10× मोटाई |

| पूरा किया गया उत्पाद पैकेजिंग | फोम/बुलबुला पैड/एंटी-स्टैटिक बैग |

कठोर PCB की विश्वसनीयता प्रत्येक परत संरचना और पूरी मशीन असेंबली के बीच सहजीवन पर निर्भर करती है। इसमें मुख्य रूप से निम्नलिखित परतें शामिल हैं:

प्रिंटेड सर्किट बोर्ड की संरचना का सबसे महत्वपूर्ण हिस्सा सब्सट्रेट परत है, स्थिर पीसीबी जो पीसीबी को मजबूती और कठोरता प्रदान करने के लिए आधार प्रदान करती है। सब्सट्रेट आमतौर पर कांच फाइबर से सुदृढीकृत इपॉक्सी राल (FR4) से बना होता है और पूरे सर्किट बोर्ड की "हड्डी" है।

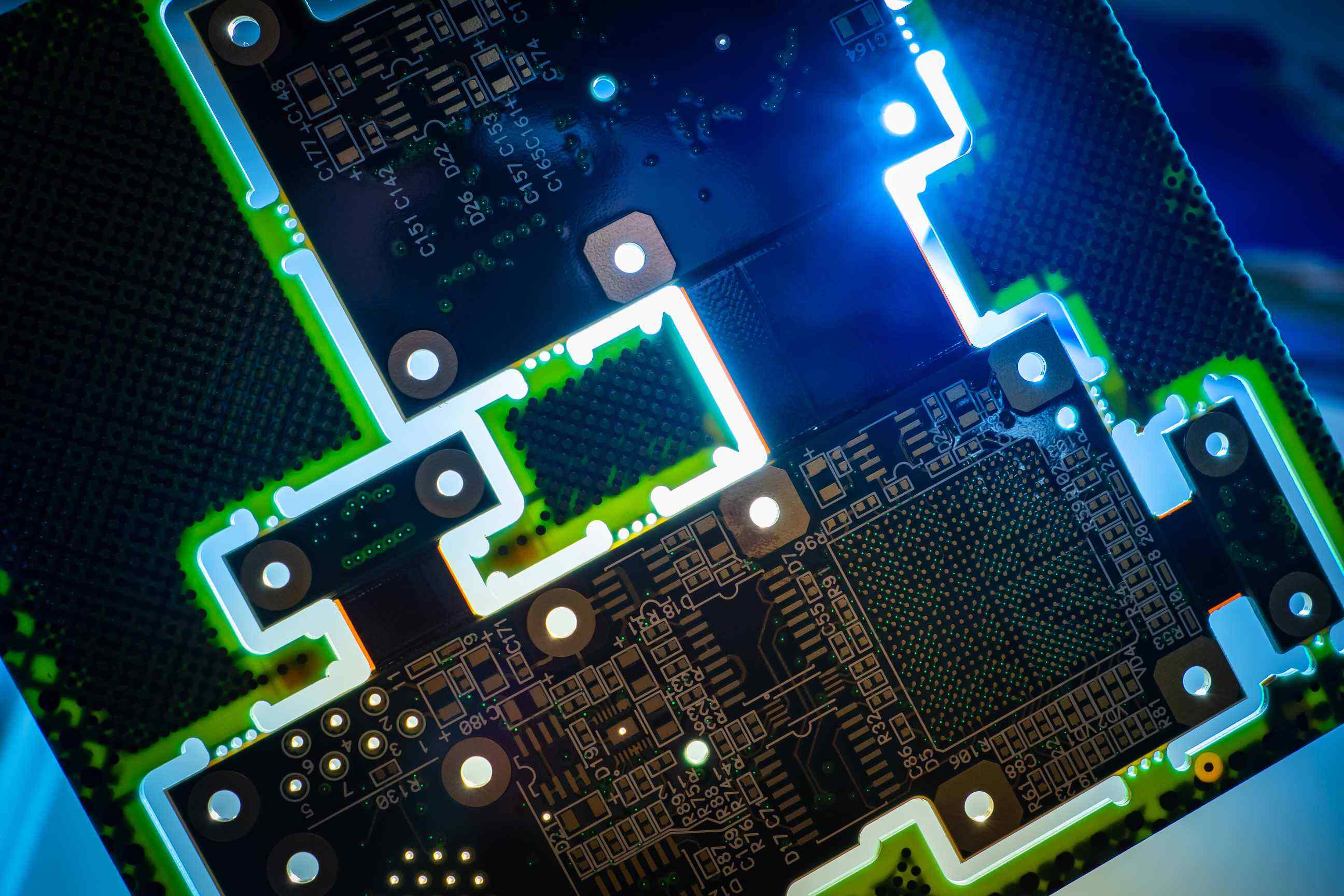

तांबे की परत प्रत्येक भाग को जोड़ती है और बोर्ड में घटकों के बीच संकेतों और शक्ति के स्थानांतरण को साकार करती है। उत्पादन विधि यह है कि FR4 जैसे सब्सट्रेट को तैयार करने के बाद कठोर पीसीबी पर तांबे की पन्नी की एक परत चिपकाई जाती है।

जो हरी सतह सामान्यतः दिखाई देती है, वह सॉल्डर मास्क है, जो केवल सुंदर दिखावट प्रदान करने में ही सक्षम नहीं है, बल्कि इसका मुख्य कार्य तांबे की लाइनों की रक्षा करना और सॉल्डरिंग प्रक्रिया के दौरान शॉर्ट सर्किट को रोकना है।

सिल्क स्क्रीन परत का उपयोग पीसीबी बोर्ड पर जानकारी प्रिंट करने के लिए किया जाता है ताकि उपयोगकर्ता बोर्ड की जानकारी समझ सकें। इसमें घटकों के लेबल, लोगो और संदर्भ प्रतीक आदि शामिल हैं, जिससे उत्पादन, असेंबली और बाद के रखरखाव में सुविधा होती है।

रिजिड पीसीबी कई प्रकार के होते हैं, जो विभिन्न अनुप्रयोगों की आवश्यकताओं के अनुसार उपयुक्त होते हैं:

एकल-पक्षीय रिजिड पीसीबी बोर्ड सबसे मूल प्रकार है, इसके आधार के एक तरफ तांबे की एक परत होती है। यह कम लागत वाला है, उत्पादन में सरल है और एलईडी लाइट्स, कैलकुलेटर आदि जैसे कम घनत्व वाले अनुप्रयोगों के लिए उपयुक्त है।

द्वि-पक्षीय रिजिड पीसीबी में दोनों तरफ तांबे की परतें होती हैं, जो अधिक जटिल सर्किट डिज़ाइन का समर्थन कर सकती हैं और नियंत्रण प्रणालियों, एम्पलीफायरों और औद्योगिक उपकरणों में व्यापक रूप से उपयोग की जा सकती हैं।

मल्टीलेयर रिजिड पीसीबी में तीन या अधिक तांबे की परतें होती हैं, जो विद्युतरोधी सामग्री द्वारा अलग की गई होती हैं। इनका उपयोग आमतौर पर उच्च घनत्व वाले अनुप्रयोगों जैसे स्मार्टफोन और मेडिकल उपकरणों में किया जाता है।

सामान्य पीसीबी की तुलना में, भारी तांबा पीसीबी अधिक विद्युत धारा, यांत्रिक तनाव और तापीय भार का सामना कर सकते हैं, और यह बिजली की आपूर्ति उपकरणों और उच्च शक्ति वाले अनुप्रयोगों के लिए उपयुक्त हैं।

Tg का अर्थ कांच संक्रमण तापमान है। उच्च Tg पीसीबी उच्च तापमान (170°C से अधिक) का सामना कर सकते हैं और यह ऑटोमोटिव और एयरोस्पेस उद्योगों के लिए उपयुक्त हैं।

उच्च-आवृत्ति रिजिड सर्किट बोर्ड मुख्य रूप से उच्च-आवृत्ति संकेत संचरण के लिए उपयुक्त हैं और इनका निर्माण आमतौर पर कम नुकसान वाली सामग्री जैसे PTFE (टेफ्लॉन) से किया जाता है, जो संकेत की अखंडता सुनिश्चित करता है।

एल्युमीनियम या तांबे पर आधारित, इसमें बेहतर थर्मल प्रबंधन क्षमताएं हैं और इसका उपयोग एलईडी लाइटिंग, पावर सिस्टम और उच्च शक्ति वाले ऑटोमोटिव इलेक्ट्रॉनिक्स में व्यापक रूप से किया जाता है।

आमतौर पर, हम केवल एकल-लेयर एल्युमिनियम सब्सट्रेट और डबल-लेयर एल्युमिनियम सब्सट्रेट का निर्माण कर सकते हैं। निर्माण प्रक्रिया की सीमाओं के कारण, मल्टी-लेयर एल्युमिनियम सब्सट्रेट का निर्माण करना मुश्किल होता है, इसलिए यह जटिल मल्टी-लेयर डिज़ाइनों की आवश्यकताओं को पूरा नहीं कर सकता।

धातु एल्युमिनियम सामग्री में उच्च कठोरता और कम मृदुता होती है, और यह पॉलीइमाइड या पॉलिएस्टर सब्सट्रेट के रूप में लचीली नहीं होती है। इसलिए, इसका उपयोग बार-बार मोड़ने वाले अनुप्रयोगों के लिए उपयुक्त नहीं है।

एल्युमिनियम सब्सट्रेट का तापीय प्रसार गुणांक अपेक्षाकृत अधिक होता है, जो कुछ घटकों और सोल्डर सामग्री से अलग होता है। दोनों के तापीय प्रसार गुणांक की असंगति से सोल्डर जॉइंट क्षतिग्रस्त होने या परतों के बीच अलगाव आसानी से हो सकता है, जिससे समग्र विश्वसनीयता प्रभावित होती है।

सामान्य सब्सट्रेट्स की तुलना में, एल्यूमिनियम सब्सट्रेट्स के धातु गुणों के कारण निर्माण और असेंबली के दौरान अधिक समय लगता है, जिससे प्रक्रिया जटिलता और लागत में वृद्धि होती है।

हालांकि थर्मल प्रबंधन में एल्यूमिनियम सब्सट्रेट्स में काफी फायदे होते हैं, लेकिन पारंपरिक FR4 सामग्री की तुलना में, एल्यूमिनियम आधारित पीसीबी में अधिक महंगी सामग्री, विशेष निर्माण प्रक्रियाएं और सतह उपचार की आवश्यकता होती है, जिससे कुल निर्माण लागत बढ़ जाती है।

1. कठोर संरचना: मुख्य रूप से फाइबरग्लास से बना, यह सुनिश्चित करता है कि बोर्ड स्थिर रहे और विरूपण से बचाव करे, उत्पाद स्थिरता के लिए समर्थन प्रदान करे।

2. उच्च-घनत्व परिपथ डिज़ाइन: मल्टी-लेयर संरचनाओं का समर्थन करता है, जो जटिल परिपथों और उच्च-घनत्व वाले घटकों की स्थिति को सक्षम करता है।

3. उच्च-सटीक आयाम नियंत्रण: स्मार्ट फोन और मेडिकल डिवाइस जैसे उच्च सटीकता आवश्यक उत्पादों के लिए उपयुक्त।

1. स्थायित्व और लंबे जीवन: कठोर सामग्री और संरचना कठोर परिस्थितियों में लंबे समय तक उपयोग करने में सक्षम बनाती है;

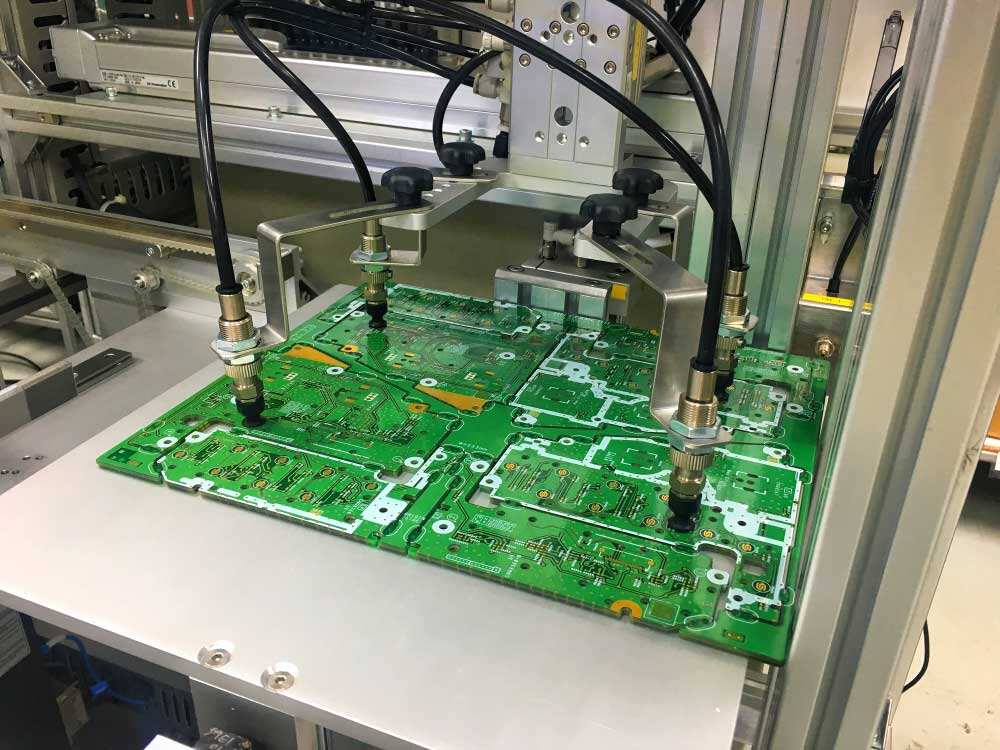

2. निम्न उत्पादन लागत: बड़े पैमाने पर उत्पादन, मानकीकृत प्रक्रियाओं और छोटे चक्र समय के लिए उपयुक्त;

3. स्वचालित एकीकरण में आसानी: स्वचालित वेल्डिंग और असेंबली का समर्थन करता है, उत्पादकता और एकरूपता में सुधार करता है।

1. कंप्यूटर मदरबोर्ड: मदरबोर्ड के कोर के रूप में उपयोग करने के लिए कठोर पीसीबी का उपयोग सीपीयू, मेमोरी, जीपीयू आदि जैसे मुख्य घटकों को समायोजित करने के लिए किया जा सकता है;

2. उपभोक्ता इलेक्ट्रॉनिक्स: स्मार्टफोन, टीवी, माइक्रोवेव ओवन आदि जैसे दैनिक उपकरणों में व्यापक रूप से उपयोग किया जाता है;

3. ऑटोमोटिव इलेक्ट्रॉनिक्स: इलेक्ट्रिक वाहनों और एडवांस्ड ड्राइवर असिस्टेंस सिस्टम (ADAS) में अनिवार्य;

4. संचार उपकरण: कठोर पीसीबी में उच्च सिग्नल स्थिरता होती है और इसका उपयोग रेडियो, मोबाइल फोन, राउटर और उपग्रह संचार प्रणालियों में किया जा सकता है।

आईपीसी-ए-600 और आईपीसी-6012 दो प्रमुख मानक हैं:

आईपीसी मानकों की पूर्ति के लिए माइक्रो-सेक्शनिंग परीक्षण, एओआई ऑप्टिकल निरीक्षण, लघु परिपथ और खुले परिपथ विद्युत परीक्षण आदि सख्त गुणवत्ता नियंत्रण उपायों की आवश्यकता होती है। केवल इसी तरह से कठोर पीसीबी की लंबे समय तक विश्वसनीयता सुनिश्चित की जा सकती है।

PCBally एफआर4, उच्च टीजी और धातु-आधारित सामग्री के सिंगल-लेयर, डबल-लेयर और मल्टी-लेयर रिजिड पीसीबी प्रदान करने के लिए उन्नत निर्माण और गुणवत्ता नियंत्रण तकनीक का उपयोग करता है। प्रत्येक पीसीबी आईपीसी-ए-600 और आईपीसी-6012 मानकों के अनुरूप होता है तथा उपभोक्ता इलेक्ट्रॉनिक्स, एयरोस्पेस, औद्योगिक स्वचालन आदि जैसे कई उद्योगों में व्यापक रूप से उपयोग होता है। यदि आप एक विश्वसनीय रिजिड पीसीबी आपूर्तिकर्ता की तलाश कर रहे हैं, तो कृपया अभी संपर्क करें!

कठोर सर्किट बोर्ड ने लोगों के जीवन के हर पहलू को समाप्त कर दिया है, घरेलू उपकरणों से लेकर उच्च-स्तरीय औद्योगिक प्रणालियों तक। अपनी उच्च ताकत, सटीक आकार, अच्छे स्थिरता आदि के फायदों के साथ इसने व्यापक अनुप्रयोग जीता है। इलेक्ट्रॉनिक्स उद्योग के निरंतर विकास के साथ, कठोर पीसीबी अपनी भूमिका निभाते रहेंगे।