Tuhé plošné spoje (DPS) sa vyrábajú z odolného, nepoddajného substrátu. Zachovávajú trvalý, pevný tvar, ktorý poskytuje stabilnú základňu pre montáž zariadení, elektrické prepojenia a fyzikálnu podporu. V porovnaní so skladacími a deformovateľnými pružnými DPS, tuhé DPS ponúkajú väčšiu mechanickú odolnosť a štrukturálnu celistvosť, čo ich činí vhodnými pre zariadenia vyžadujúce si stabilnú štrukturálnu podporu.

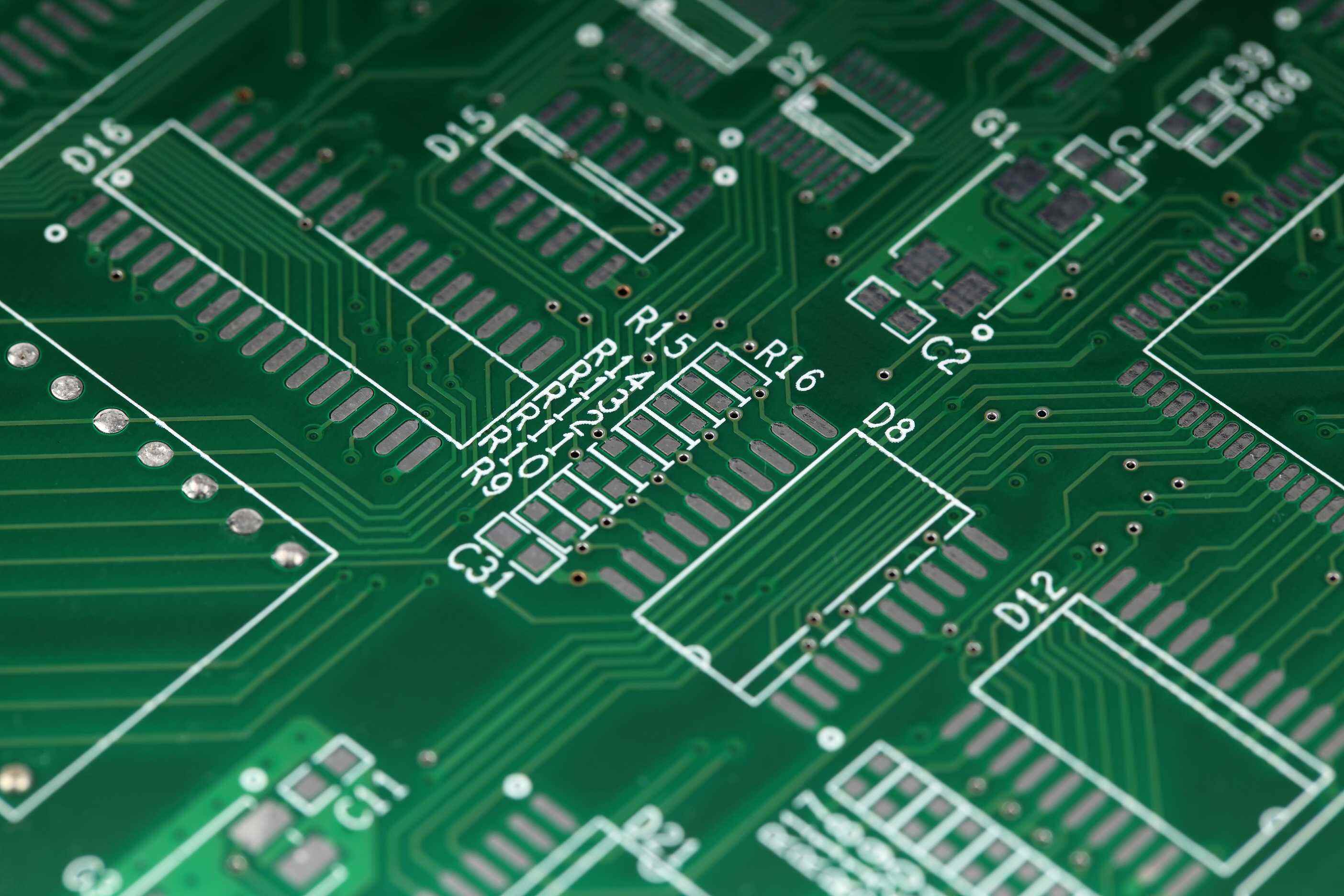

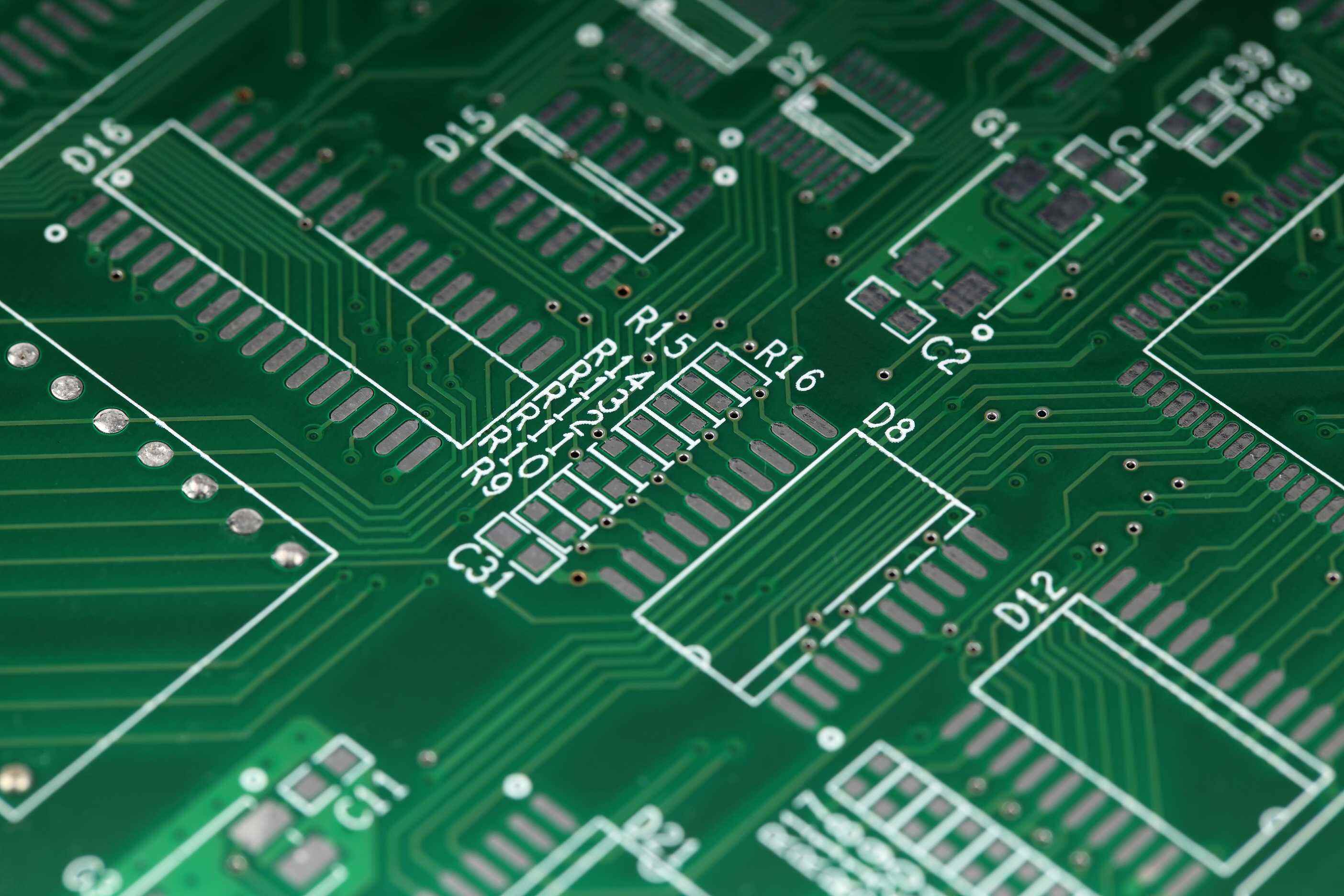

Väčšina tuhých DPS je vyrobená zo skleneného vlákna (FR4) alebo iných tuhých laminátových materiálov a je posilnená epoxidovou živicou. Prostredníctvom chemického a tepelného spracovania tieto materiály získajú väčšiu odolnosť voči teplu, chemickému koróznemu pôsobeniu a napätiam. Sklenené vlákno predstavuje jadro väčšiny tuhých DPS. Okrem toho sú tiež pridané a spájkované elektronické súčiastky, ako sú kondenzátory, čipy, rezistory atď., aby sa dosiahlo správne vedenie elektrického prúdu.

Funkcia |

Schopnosť |

| Základné materiály |

Fr4 Polyimidová (PI) fólia (12,7–127 μm) |

| Lepty | Termosetujúce lepidlo |

| Vrstvová štruktúra |

1 tuhá + 2 flex + 1 tuhá Počet flex vrstiev ≤ 2 |

| Hrúbka flex vrstvy | 12,7 až 127 μm |

| Hrúbka tuhej vrstvy | 0,4~1,6 mm |

| Ťažkosť miedze | 12 až 70 μm (0,5 až 2 unce) |

| Minimálna šírka vodiča / medzera | 3 / 3 mil (76 μm / 76 μm) |

| Minimálne vŕtanie |

Flexibilný laserový vrták ~0,075~0,1 mm Tuhy mechanický vrták ≥0,2 mm |

| Laminácia |

Predbežné zarovnanie ±10 μm Vákuová laminácia 180℃ 3~5 MPa |

| Vŕtanie a metalizácia |

CO2 laser pre IVH Mechanický vrták pre priechodné otvory Chemické pokovovanie medi ≥1mil hrúbka medi |

| Fazúrovanie | Šírka/spájanie ±10% |

| Krycia fólia | 25~50μm |

| Povrchové dokončenie |

Tvrdená zóna ENIG (0,05~0,1μm Au) Flexibilná zóna OSP (≤0,5μm) |

| Minimálny polomer záhybu | ≥10× hrúbka |

| Balenie hotového výrobku | Pena/Penový polstrovací vrecúško/antistatické vrecko |

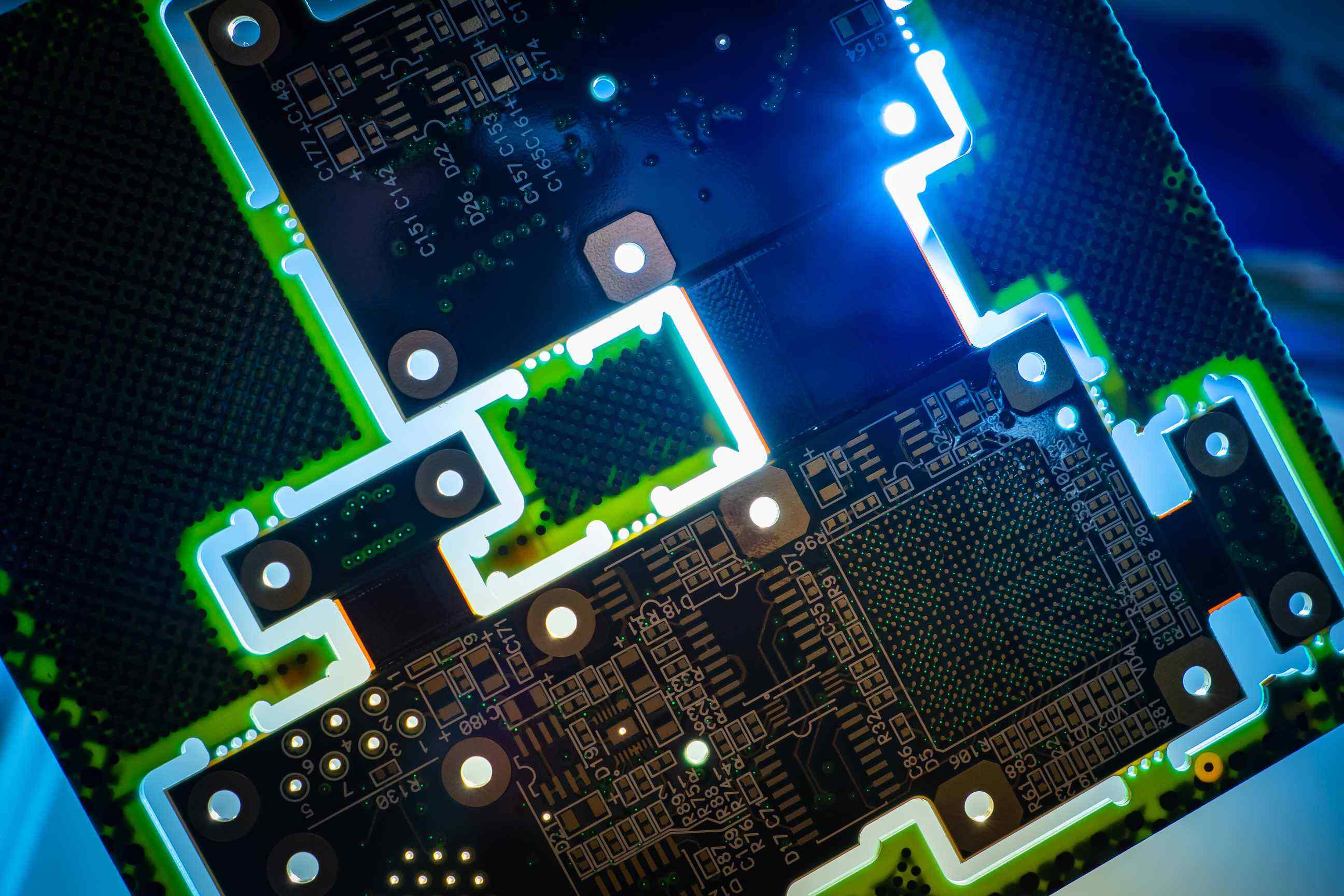

Spoľahlivosť tuhých dosiek plošných spojov závisí od synergy medzi jednotlivými vrstvami a celkovou konštrukciou. Zvyčajne zahŕňa nasledovné vrstvy:

Najdôležitejšou časťou rigid pcb štruktúry dosky je vrstva substrátu, ktorá poskytuje základ pre dosku plošných spojov, aby poskytovala pevnosť a tuhosť. Substrát je zvyčajne vyrobený z epoxidovej pryskyričnej živice armovanej sklenenými vláknami (FR4) a je „kostrou“ celej dosky.

Medená vrstva spája jednotlivé časti a umožňuje prenos signálov a energie medzi komponentmi na doske. Výroba sa vykonáva tak, že sa na pripravený substrát, ako napríklad FR4, nalepuje vrstva medenej fólie.

Bežne viditeľný zelený povrch je lutovacia maska, ktorá okrem estetického vzhľadu plní hlavnú úlohu – chráni medené spoje a zabraňuje vzniku skratov počas procesu lútovania.

Vrstva silikónového sita sa používa na tlač informácií na dosku plošných spojov, aby používatelia mohli pochopiť informácie o doske. Obsah zahŕňa označenie súčiastok, logá a referenčné symboly, atď., čo je výhodné pre výrobu, montáž a neskoršiu údržbu.

Existuje mnoho typov tuhých dosiek plošných spojov, ktoré sú vhodné pre rôzne aplikačné potreby:

Jednostranná tuhá doska plošných spojov je najzákladnejší typ, má vrstvu medi na jednej strane substrátu. Je lacnejšia, jednoduchá na výrobu a vhodná pre nízko hustotné aplikácie, ako sú LED žiarovky, kalkulačky, atď.

Dvojstranná tuhá doska plošných spojov má medené vrstvy na oboch stranách, čo umožňuje podporiť zložitejšie návrhy obvodov a môže byť široko používaná v riadiacich systémoch, zosilňovačoch a priemyselných zariadeniach.

Viacevrstvové tuhé dosky PCB obsahujú tri alebo viac vrstiev medi oddelených izolačnými materiálmi. Bežne sa používajú v aplikáciách s vysokou hustotou, ako sú smartfóny a lekársky prístroj.

Oproti bežným doskám PCB odolávajú dosky PCB s hrubou medzou vyššiemu prúdu, mechanickému namáhaniu a tepelnému zaťaženiu a vhodné sú pre výkonové zariadenia a vysokovýkonové aplikácie.

Tg znamená teplota skleného prechodu. Dosky PCB s vysokou teplotou skleného prechodu odolajú vysokým teplotám (>170 °C) a vhodné sú pre automobilový a letecký priemysel.

Vysokofrekvenčné tuhé dosky plošných spojov sú primárne vhodné pre prenos vysokofrekvenčných signálov a často sú vyrobené z materiálov s nízkymi stratami, ako je PTFE (Teflón), aby sa zabezpečila integrita signálu.

Založené na hliníku alebo medi, majú lepšie vlastnosti v oblasti tepelného manažmentu a široko sa používajú v osvetlení LED, výkonových systémoch a vysokovýkonovej elektronike v automobiloch.

Zvyčajne vieme vyrábať iba jednovrstvové a dvojvrstvové hliníkové podložky. Kvôli výrobným obmedzeniam je výroba viacvrstvových hliníkových podložiek náročná, a preto nevyhovujú potrebám zložitých viacvrstvových návrhov.

Hliníkové materiály majú vysokú tuhosť a nízku mäkkosť, nie sú tak pružné ako polyimidové alebo polyesterové podložky. Preto nie sú vhodné pre aplikácie vyžadujúce opakované ohyby.

Koeficient tepelného rozťažnosti hliníkových podložiek je relatívne vysoký, čo sa líši od niektorých komponentov a pájokových materiálov. Nesúlad koeficientov tepelného rozťažnosti oboch materiálov môže ľahko viesť k poškodeniu pájených spojov alebo k oddeľovaniu vrstiev, čo ovplyvňuje celkovú spoľahlivosť.

Voči bežným substrátom vyžadujú kovové vlastnosti hliníkových substrátov viac času na zváženie počas výroby a montáže, čo zvýši zložitosť procesu a náklady.

Hoci hliníkové substráty majú výrazné výhody z hľadiska termálneho managementu, voči tradičným materiálom FR4 majú hliníkové dosky plošných spojov vyššie náklady na materiál, špeciálne výrobné procesy a požiadavky na povrchovú úpravu, preto celkové výrobné náklady stúpnu.

1. Tuha konštrukcia: Hlavnou súčasťou je sklenené vlákno, čo zabezpečuje stabilitu dosky a zabraňuje deformácii, čím poskytuje podporu pre stabilitu výrobku.

2. Vysokohustotný návrh obvodu: Podporuje viacvrstvové konštrukcie, čo umožňuje zložité obvody a vysokohustotné usporiadanie súčiastok.

3. Vysoká presnosť v rozmerovom meraní: vhodné pre výrobky vyžadujúce si vysokú presnosť, ako sú smartfóny a lekársky prístroje.

1. Trvanlivosť a dlhá životnosť: Tuhé materiály a konštrukcia umožňujú dlhodobé používanie v náročných prostrediach;

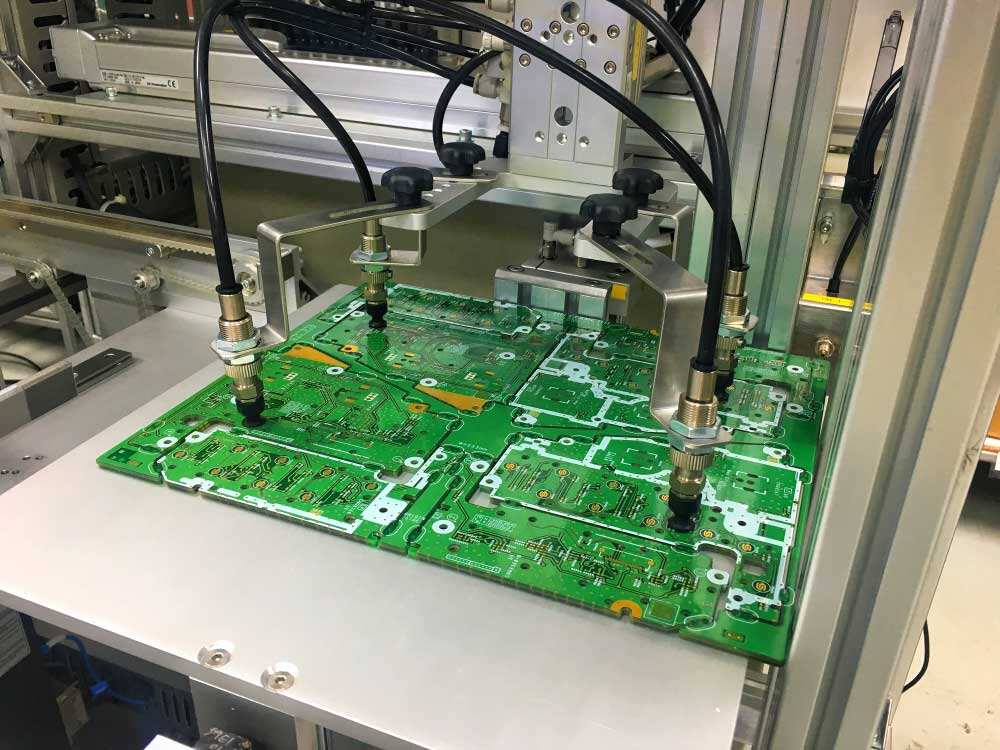

2. Nízka výrobná cena: vhodné pre sériovú výrobu, štandardizované procesy a krátke výrobné cykly;

3. Jednoduchosť automatizovanej integrácie: podporuje automatizované spájkovanie a montáž, čím sa zvyšuje produktivita a kvalita.

1. Základná doska počítača: Tuhé DPS sa môžu použiť ako jadro základnej dosky na umiestnenie kľúčových komponentov, ako je CPU, pamäť, GPU atď.;

2. Spotrebné elektronické výrobky: Rozšírené použitie v každodenných spotrebičoch, ako sú smartfóny, televízory, mikrovlnné rúry atď.;

3. Automobilová elektronika: Neoddeliteľná súčasť elektromobilov a pokročilých asistenčných systémov vodiča (ADAS);

4. Komunikačné zariadenie: Tuhé DPS majú vysokú stabilitu signálu a môžu sa používať v rozhlasových zariadeniach, mobilných telefónoch, routeroch a satelitných komunikačných systémoch.

IPC-A-600 a IPC-6012 sú dva kľúčové štandardy:

Dodržiavanie noriem IPC vyžaduje prísne opatrenia na kontrolu kvality, ako je testovanie mikrorezov, optická kontrola AOI, elektrické testovanie na skrat a pretrhnutie okruhu atď. Len takto možno zabezpečiť dlhodobú spoľahlivosť tuhých dosiek plošných spojov.

PCBally využíva pokročilé výrobné a kontrolné technológie na výrobu jednovrstvových, dvojvrstvových a viacvrstvových tuhých dosiek PCB z materiálov FR4, vysokého Tg a kovových báz. Každá doska PCB spĺňa štandardy IPC-A-600 a IPC-6012 a slúži širokému spektru priemyselných odvetví, ako sú spotrebná elektronika, letecký priemysel, priemyselná automatizácia atď. Ak hľadáte spoľahlivého dodávateľa tuhých dosiek PCB, kontaktujte nás už teraz!

Tuhé dosky plošných spojov zahŕňajú všetky oblasti ľudského života, od domácich spotrebičov až po vysoko výkonné priemyselné systémy. Získali si široké uplatnenie vďaka svojim výhodám, ako sú vysoká pevnosť, presné rozmery, dobrá stabilita a podobne. S neustálym rozvojom elektronického priemyslu budú tuhé dosky plošných spojov naďalej plniť svoju úlohu.