Skládání průchozích dílů na desky plošných spojů je klasickou metodou pro montáž elektronických součástek. Její provoz je jednoduchý: vývody součástek se zasunou do předem vyvrtaných otvorů na desce plošného spoje a poté se pájí z obou stran, aby vznikla vodivá cesta. Ruční pájení je vhodné pro malé série nebo jemnou práci, zatímco vlnové pájení se běžně používá pro sériovou výrobu. Obě metody zajišťují bezpečné spojení mezi součástkami a deskou plošných spojů.

V počátečních dobách se elektronická zařízení většinou spoléhala na jedno- a dvouvrstvé plošné spoje a technologie osazování s vývody (THT) byla hlavní technologií. Později se s nástupem vícevrstvých desek stala dominantní technologie povrchové montáže (SMT) díky své vysoké hustotě a miniaturizaci. Koneckonců, THT součástky a vrtané otvory zabírají více místa, což ztěžuje splnění náročných konstrukčních požadavků. Nicméně to neznamená, že by se technologie THT měla zcela vyřadit: i když někteří odborníci předpovídali její zánik již v 80. letech, stále nachází uplatnění v mnoha aplikacích, často dokonce v kombinaci se SMT. Velké průmyslové zařízení a výkonově náročné elektronické systémy na ni zvlášť spoléhají. Za prvé, poškozené součástky je mnohem snazší demontovat a opravit než u SMT. Za druhé, její konstrukce odolává náročným podmínkám, jako jsou vysoké teploty a vibrace.

1. vhodné pro výkonné a velké komponenty: Výkonové rezistory a velké konektory používané v průmyslovém zařízení jsou objemné a zároveň vedou velké proudy. Montáž přesnou vývody (THT) pevně drží tyto komponenty a splňuje požadavky na vysoký výkon.

2. Stabilní připojení a odolnost vůči prostředí: Vývody komponent procházejí deskou plošných spojů a jsou pájeny z obou stran, čímž vznikne spojení s vysokou mechanickou pevností, které odolává vnějším vlivům, jako je vibrace a kolísání teploty, a zaručuje spolehlivý provoz v náročných podmínkách, jako jsou automobilové a průmyslové aplikace.

3. Vynikající účinnost odvodu tepla: Velké komponenty v kombinaci s montáží přesné vývody umožňují rychlé přenesení tepla na desku plošných spojů prostřednictvím vývodů a pájených spojů, což je vhodné pro aplikace vyžadující efektivní odvod tepla, jako například výkonová elektronika.

4. Snadná údržba: Poškozené součástky lze jednoduše odstranit a vyměnit tak, že se pájky přetaví páječkou, čímž odpadá potřeba složitého vybavení. To je zvláště vhodné pro zařízení vyžadující častou údržbu.

1. Omezená hustota obvodu: Průchozí otvory a samotné součástky zabírají velké množství místa, čímž se omezuje počet součástek, které lze namontovat na desku plošných spojů. To z něj činí nevhodnou pro vysokohustotní návrhy, jako jsou mobilní telefony a čipové sady.

2. Nevýhody pro miniaturizaci: Součástky s průchozím montážním otvorem jsou větší než SMT součástky a nutnost vrtání zvyšuje hmotnost a tloušťku desky plošných spojů, čímž nesplňuje požadavky na lehkost u přenosných zařízení.

3. Nevýhody výrobní efektivity a nákladů: Mnoho součástek s průchozím montážním otvorem vyžaduje ruční osazování, což zpomaluje sériovou výrobu. Ve srovnání s automatizovaným procesem SMT jsou součástky s průchozím montážním otvorem časově náročnější a nákladnější.

Celý proces se skládá ze tří kroků, které jsou navzájem úzce propojené, aby byla zajištěna kvalita:

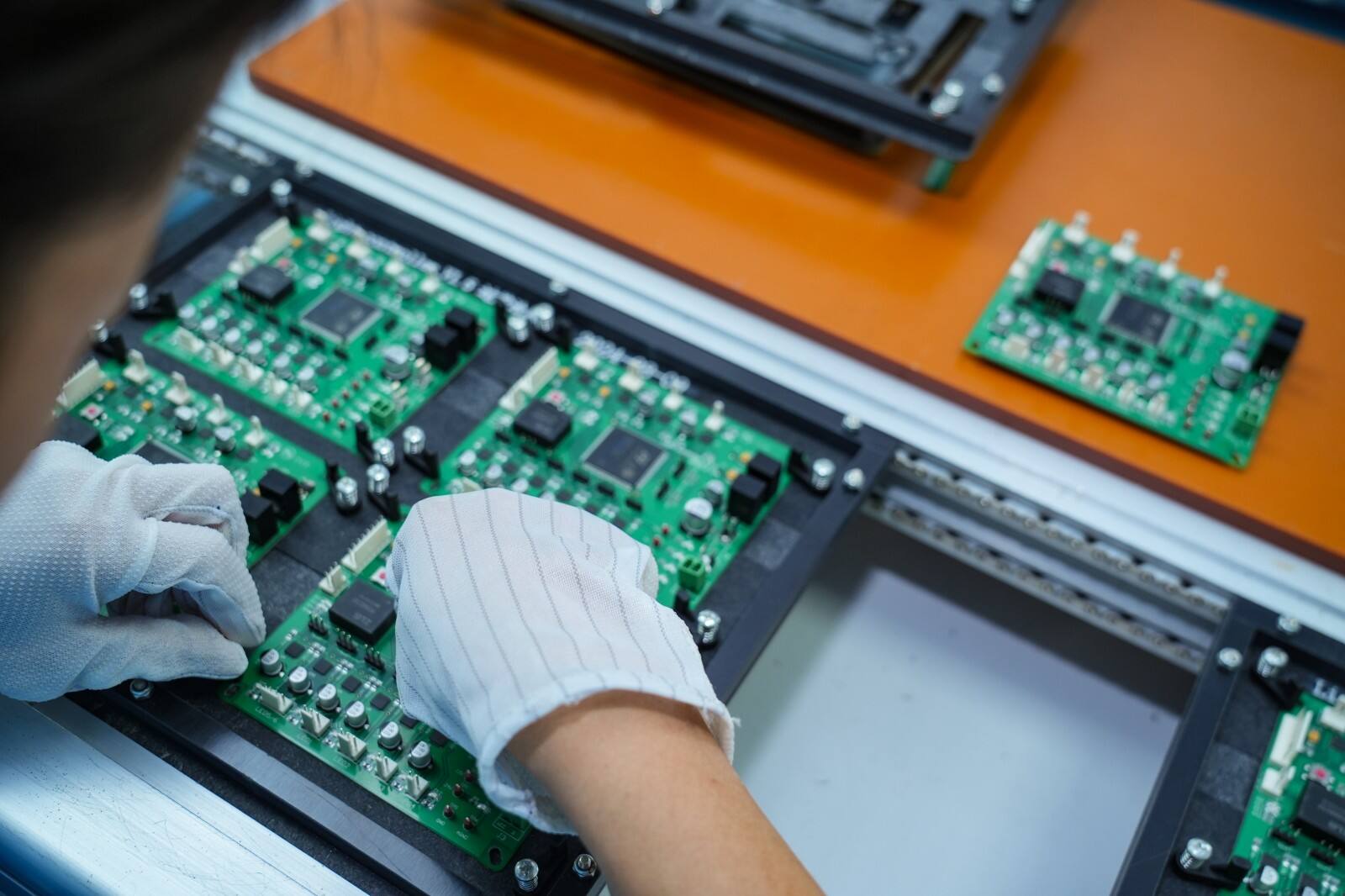

Prvním krokem je vkládání součástek: Pracovník nebo poloautomatické zařízení vloží součástky s vývody, jako jsou rezistory a diody, do předvrtaných otvorů na desce plošných spojů (PCB) podle návrhových požadavků, čímž zajistí, že vývody budou na spodní straně desky vyčnívat požadovanou délku pro následné pájení.

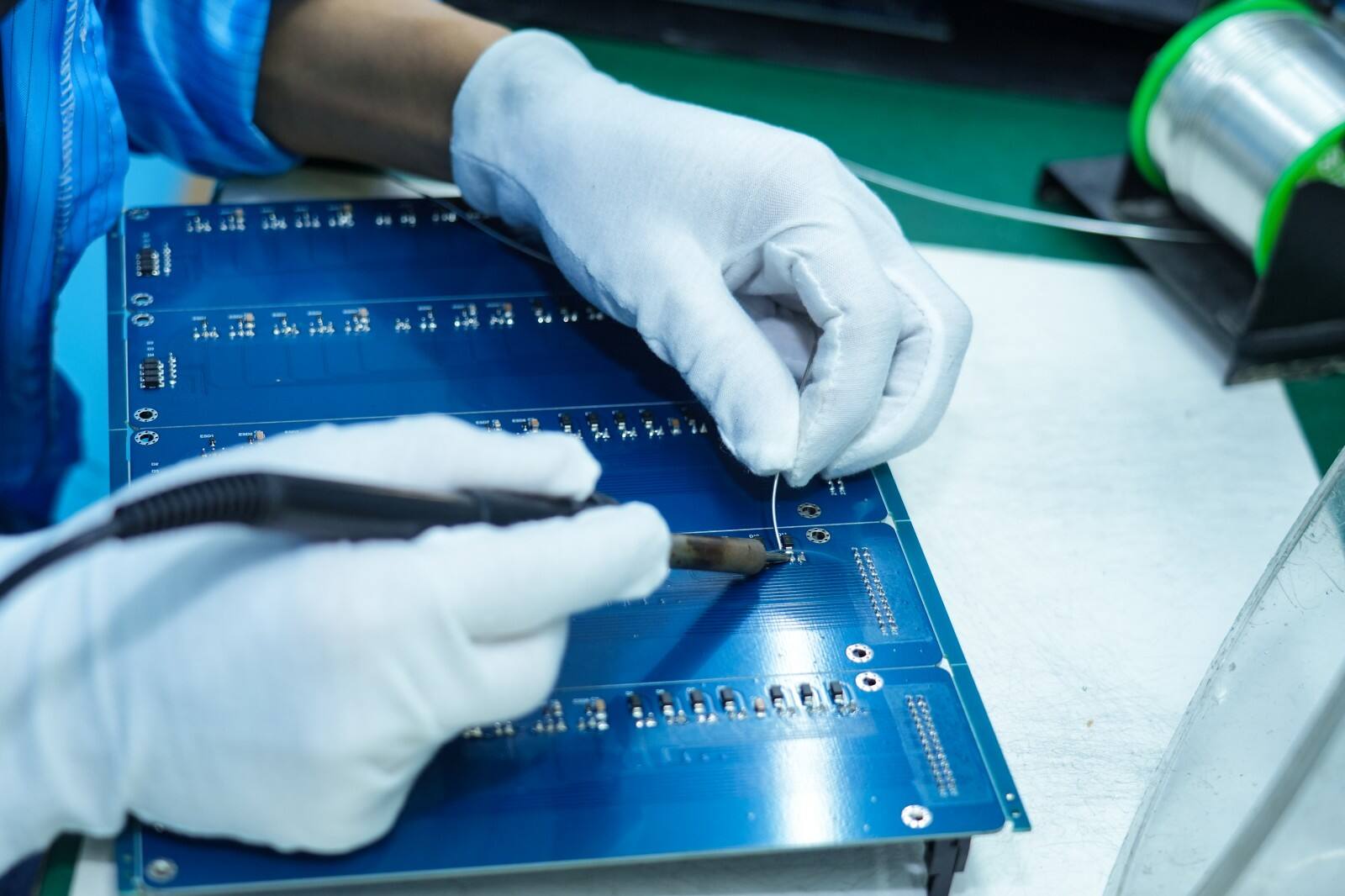

Druhým krokem je pájení a upevnění: Po vložení součástek se pájka (slitinový kov s nízkou teplotou tavení) použije k propojení vývodů s pájecími ploškami na desce PCB a vytvoření vodivé cesty. Ve velkosériové výrobě se běžně používá vlnové pájení – deska PCB se na dopravníku posouvá přes vlnu roztavené pájky, čímž se najednou provede pájení na spodní straně. Pro součástky citlivé na vysokou teplotu se používá selektivní pájení, při kterém se horká pájka přesně aplikuje na cílové pájené spoje, aby nebyly ovlivněny ostatní součástky.

Třetím krokem je čištění: Po pájení je nutné odstranit zbytkový pájecí tavidlo pomocí rozpouštědla a kartáče, aby nedošlo k jeho korozi plošného spoje nebo k rušení elektrických obvodů a zároveň byla zajištěna dlouhodobá stabilita.

1. Nabízíme komplexní službu od nákupu součástek až po testování hotového produktu, která zahrnuje procesy jako je ruční pájení a vlnové pájení jednostranných i oboustranných spojů. Ať už se jedná o standardní součástky, jako jsou rezistory a konektory, nebo o součástky s vedením otvorů a speciálními parametry, zajistíme přesnou montáž.

2. Pro zajištění kvality používáme automatickou optickou kontrolu (AOI) pro inspekci vzhledu pájených spojů, měření vstupních parametrů (ICT) pro ověření kontinuity obvodu a nakonec funkční testování, abychom zajistili, že výkon produktu odpovídá normám. Podporujeme také kombinovanou montáž s vedením otvorů a SMT, pružně vyhovujeme různorodým potřebám od malosériových zkušebních sérií až po velké výrobní série.

3. Díky pokročilému vybavení, zkušenému technickému týmu a přísnému systému řízení kvality poskytujeme stabilní služby pro různé odvětví, včetně automobilového průmyslu, průmyslu a zdravotnictví. Ať už potřebujete verifikaci malé série prototypů nebo spolehlivého dodavatele pro dlouhodobou sériovou výrobu, zde najdete důvěryhodnou podporu.

Pokud si nejste jisti metodou montáže pro váš projekt, kontaktujte prosím PCBally. Poskytneme odborné poradenství na základě charakteristik vašeho produktu, čímž zajistíme, že každý DPS bude díky vhodnému procesu pracovat optimálně.