Perforirana montaža PCB-a je klasična metoda učvršćivanja elektronskih komponenti. Njen princip je jednostavan: nožice komponenti se provlače kroz unapred izbušene rupe na PCB ploči i potom se zalemuju sa obe strane radi formiranja provodnog puta. Ručno lemovanje pogodno je za manje serije ili delikatniji posao, dok se talasno lemovanje češće koristi u masovnoj proizvodnji. Obe metode obezbeđuju sigurno povezivanje komponenti i PCB ploče.

У раној фази, електронски уређаји су углавном користили једно- и двослојне штампане плоче, а технологија уградње кроз отворе (THT) била је доминантна. Касније, са ширењем вишеслојних плоча, технологија површинске уградње (SMT) постепено је постала доминантна због своје високе густине и минијатуризације. На крају крајева, компоненте које се убацују кроз отворе заузимају више простора, чиме је тешко испунити захтеве у пројектовању деликатних уређаја. Међутим, то не значи да ће THT технологија бити елиминисана: иако су неки предвиђали њен пропад у 1980-им годинама, она и даље има своју улогу у многим применама, често се користи у комбинацији са SMT технологијом. Посебно, велика индустријска опрема и уређаји са великим снагама највише се ослањају на њу. Прво, лакше је демонтажа и поправка оштећених компонената у односу на SMT. Друго, њена конструкција може да издржи екстремне услове попут високе температуре и вибрација.

1. Pogodno za visokofrekventne i velike komponente: Otpornici velike snage i veliki konektori koji se koriste u industrijskoj opremi su i veliki i prenose velike struje. Montaža kroz provrte sigurno drži ove komponente, zadovoljavajući zahteve visokonaponskih primena.

2. Stabilne veze i otpornost na spoljašne uticaje: Pini komponenti prolaze kroz štampanu ploču i zalemljuju se sa obe strane, stvarajući vezu koja ima visoku mehaničku čvrstoću i izdržava spoljašne stresove poput vibracija i fluktuacija temperature, čime se obezbeđuje pouzdan rad u složenim sredinama kao što su automobilske i industrijske primene.

3. Izuzetna efikasnost odvođenja toplote: Velike komponente u kombinaciji sa montažom kroz provrte omogućavaju brzo premeštanje toplote na štampanu ploču kroz pove i zalemljivanje, što je pogodno za primene koje zahtevaju efikasno odvođenje toplote, kao što su energetska elektronika.

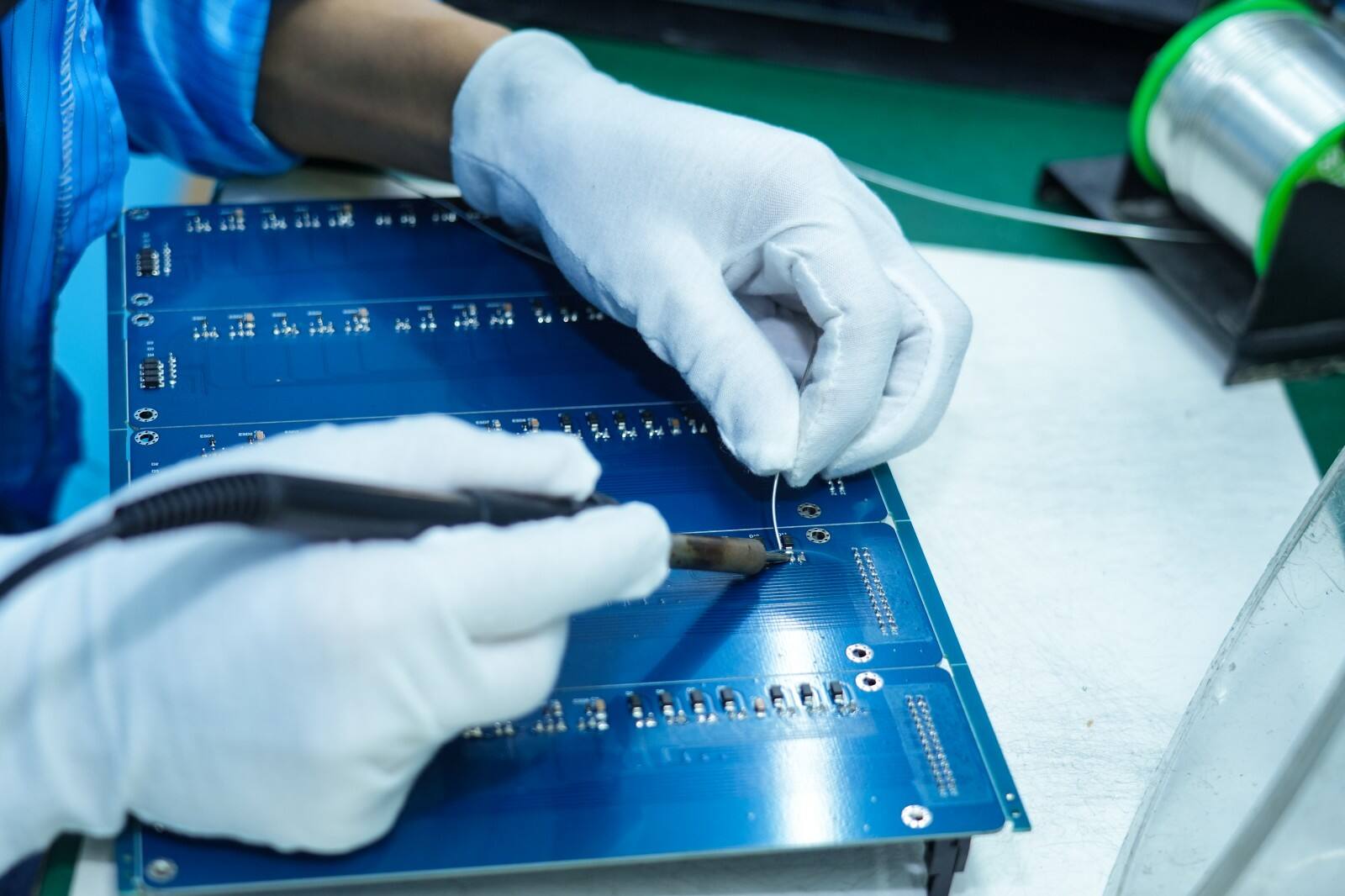

4. Lako održavanje: Oštećene komponente može se ukloniti i zameniti jednostavno topljenjem lemnih spojeva lemilicom, bez potrebe za složenom opremom. Ovo je posebno pogodno za opremu koja zahteva često održavanje.

1. Ograničena gustina kola: Provodnici i same komponente zauzimaju veliku količinu prostora, što ograničava broj komponenti koje se mogu postaviti na štampanu ploču. Zbog toga nije pogodno za visokogustinske dizajne poput mobilnih telefona i čipsetova.

2. Nedostaci u smanjivanju veličine: Komponente sa provodnicima veće su od SMT komponenti, a potreba za bušenjem povećava težinu i debljinu štampane ploče, što nije pogodno za zahteve za laganom opremom.

3. Nedostaci u efikasnosti proizvodnje i ceni: Mnoge komponente sa provodnicima zahtevaju ručno postavljanje, što usporava masovnu proizvodnju. U poređenju sa automatizovanim SMT procesom, montaža komponenti sa provodnicima je vremenski zahtevnija i skuplja.

Ceo proces se sastoji od tri koraka, koji su usko povezani kako bi osigurali kvalitet:

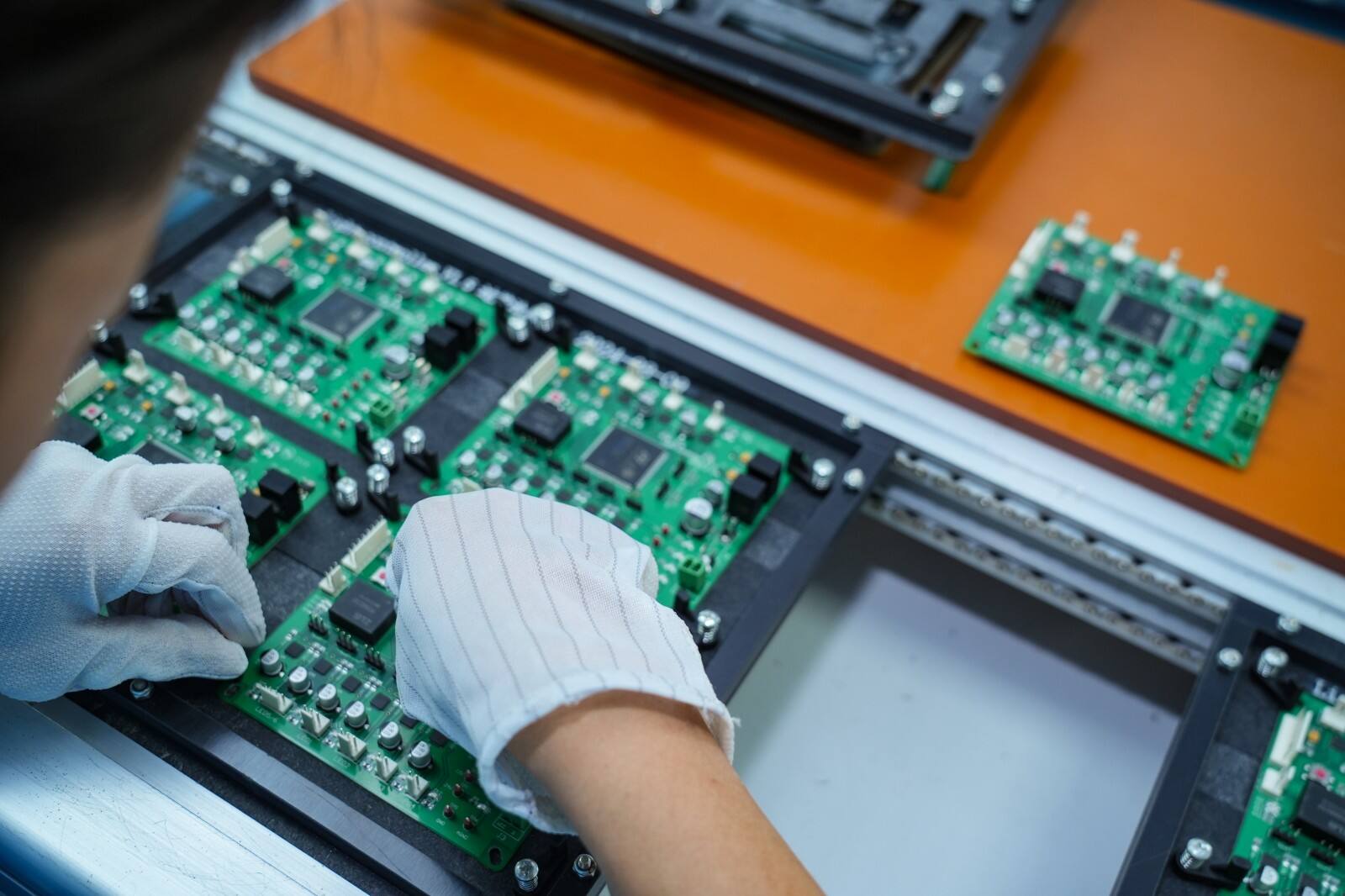

Prvi korak je umetanje komponenti: Radnik ili poluautomatska oprema unosi komponente sa izvodima, poput otpornika i dioda, u unapred bušene rupe na PCB ploči prema zahtevima dizajna, obezbeđujući da izvodi pružaju odgovarajuću dužinu sa stražnje strane ploče, pripremajući ih za lemljenje.

Drugi korak je lemljenje i fiksiranje: Nakon što se komponente umetnu, lemur (legura metala sa niskom tačkom topljenja) povezuje izvode sa kontaktima na PCB ploči, stvarajući provodni put. Talasno lemljenje se često koristi u masovnoj proizvodnji — PCB ploča prolazi kroz talas rastopljenog lema na transportnoj traci, čime se postiže lemljenje sa stražnje strane u jednoj operaciji. Za komponente osetljive na visoke temperature koristi se selektivno lemljenje kako bi se tačno nanosio vrući lemur na ciljane lemnjeve, izbegavajući uticaj na druge komponente.

Трећи корак је чишћење: Након лемљења, неопходно је отклонити остатке топљивог флуksа помоћу отопљивача и четке, како би се спречила корозија ППМ-а или стварање електричних интерференција, чиме се осигурава дуготрајна стабилност.

1. Обезбеђујемо сервис кроз цео процес, од набавке компоненти до тестирања готовог производа, укључујући процесе као што су ручно лемљење са једне и две стране и таласно лемљење. Без обзира да ли су у питању стандардне компоненте као што су отпорници и конектори или отпорни уређаји са специјалним спецификацијама, осигуравамо прецизну монтажу.

2. За контролу квалитета користимо оптичку инспекцију (AOI) ради провере изгледа лемних веза, тестирање у колу (ICT) ради провере континуитета кола, а на крају функционални тест ради осигуравања да перформансе производа одговарају стандардима. Такође подржавамо комбиновану монтажу отпорних отвора и SMT, флексибилно испуњавајући разнолике захтеве, од малих серија за тестирање до масовне производње.

3. Sa naprednom opremom, iskusnim tehničkim timom i strogom sistemom upravljanja kvalitetom, omogućili smo stabilne usluge za različite industrije, uključujući automobilsku, industrijsku i medicinsku. Bez obzira da li vam je potrebna verifikacija prototipa u maloj seriji ili dugoročni dobavljač masovne proizvodnje, možete ovde pronaći pouzdanu podršku.

Ако нисте сигурни у начин монтаже за ваш пројекат, молимо вас контактирајте ПЦБалли. Ми ћемо пружити професионалне савете на основу ваших карактеристика производа, осигуравајући да сваки ПЦБ функционише оптимално са одговарајућим процесом.