Perforirana izrada pločica s tiskanim krugovima klasična je metoda postavljanja elektroničkih komponenti. Njezin rad je jednostavan: nožice komponenti umetnu se kroz unaprijed izbušene rupe na pločici i zatim se zaleme s obje strane kako bi se stvorila vodljiva staza. Ručno lemljenje prikladno je za manje serije ili delikatne poslove, dok se talasno lemljenje češće koristi u masovnoj proizvodnji. Obe metode osiguravaju sigurnu vezu između komponenti i pločice.

U ranim danima, elektronski uređaji uglavnom su se oslanjali na jednoslojne i dvoslojne PCB ploče, a tehnologija kroz rupe (THT) bila je glavna tehnologija. Kasnije, sa širenjem višeslojnih ploča, tehnologija montaže na površinu (SMT) postepeno je postala glavna tehnologija zbog svoje visoke gustine i miniaturizacije. Kroz rupe montirani komponenti i bušene rupe zauzimaju više prostora, pa je teško zadovoljiti zahtjeve dizajna delikatnih uređaja. Međutim, to ne znači da će se tehnologija THT eliminisati: iako su neki predvidjeli njen nestanak u osamdesetim godinama, ona i dalje igra važnu ulogu u mnogim primjenama, često se koristi zajedno sa SMT. Velika industrijska oprema i visokofrekventni uređaji posebno zavise od nje. Prvo, oštećene komponente mnogo je lakše demontirati i popraviti u poređenju sa SMT-om. Drugo, njena konstrukcija može izdržati ekstremne uslove kao što su visoka temperatura i vibracije.

1. Pogodno za visokofrekventne i velike komponente: Otpornici visoke snage i veliki konektori koji se koriste u industrijskoj opremi su i veliki i prenose velike struje. Montaža kroz provrte sigurno drži ove komponente, zadovoljavajući zahtjeve visokonaponskih primjena.

2. Stabilne veze i otpornost na okolinske utjecaje: Pini komponenti prolaze kroz PCB ploču i lemirani su s obje strane, stvarajući vezu velike mehaničke čvrstoće koja izdržava okolinske stresove poput vibracija i fluktuacija temperature, osiguravajući pouzdan rad u kompleksnim uvjetima poput automobilskih i industrijskih primjena.

3. Izvrsna učinkovitost hlađenja: Velike komponente u kombinaciji s montažom kroz provrte omogućavaju brzo prenošenje topline na PCB ploču kroz pove i lemljenja, što je prikladno za primjene koje zahtijevaju učinkovito odvođenje topline, poput energetske elektronike.

4. Laka održavanja: Oštećene komponente mogu se jednostavno ukloniti i zamijeniti tako što će se lemnje rastopliti lemilicom, bez potrebe za kompleksnom opremom. Ovo je posebno prikladno za opremu koja zahtijeva često održavanje.

1. Ograničena gustina kola: Probušena mjesta i same komponente zauzimaju veliku količinu prostora, čime se ograničava broj komponenti koje se mogu postaviti na pločicu. Zbog toga nije prikladno za visokogustinske dizajne poput mobilnih telefona i čipsetova.

2. Nedostaci u smanjenju veličine: Komponente sa provrtima su veće od SMT komponenti, a potreba za bušenjem povećava težinu i debljinu pločice, što nije pogodno za zahtjeve za laganom opremom.

3. Nedostaci u učinkovitosti proizvodnje i troškovima: Mnoge komponente sa provrtima zahtijevaju ručno umetanje, što usporava masovnu proizvodnju. U poređenju sa automatizovanim SMT procesom, montaža komponenti sa provrtima je vremenski zahtjevnija i skuplja.

Cijeli proces se sastoji od tri koraka, svaki od njih povezan je kako bi se osigurala kvaliteta:

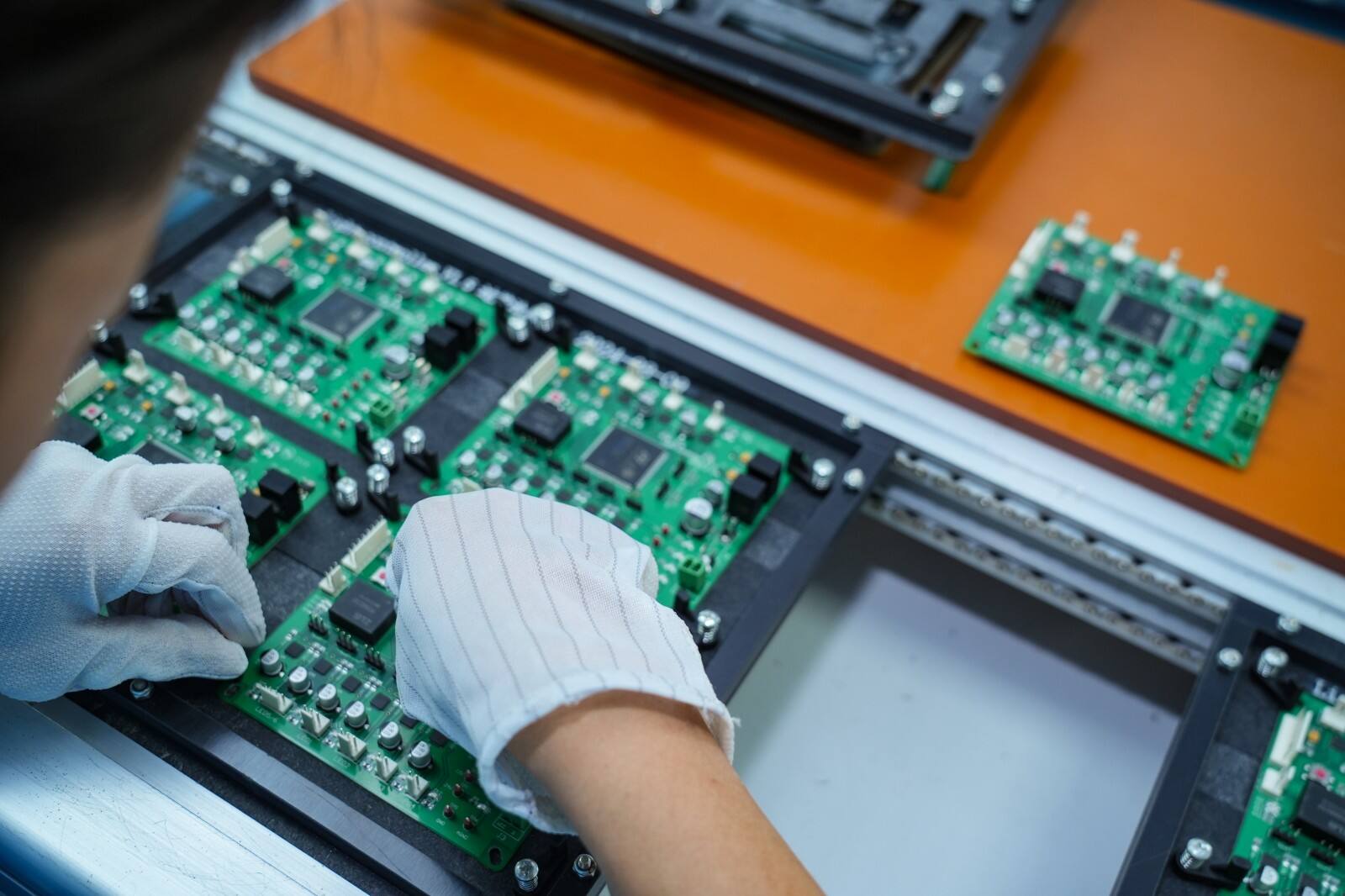

Prvi korak je umetanje komponenti: Radnik ili poluautomatska oprema umetne komponente sa izvodima, poput otpornika i dioda, u unaprijed bušene rupe na PCB ploči prema zahtjevima dizajna, pri čemu se osigurava da izvodi dovoljno strše s stražnje strane ploče, pripremajući ih za lemljenje.

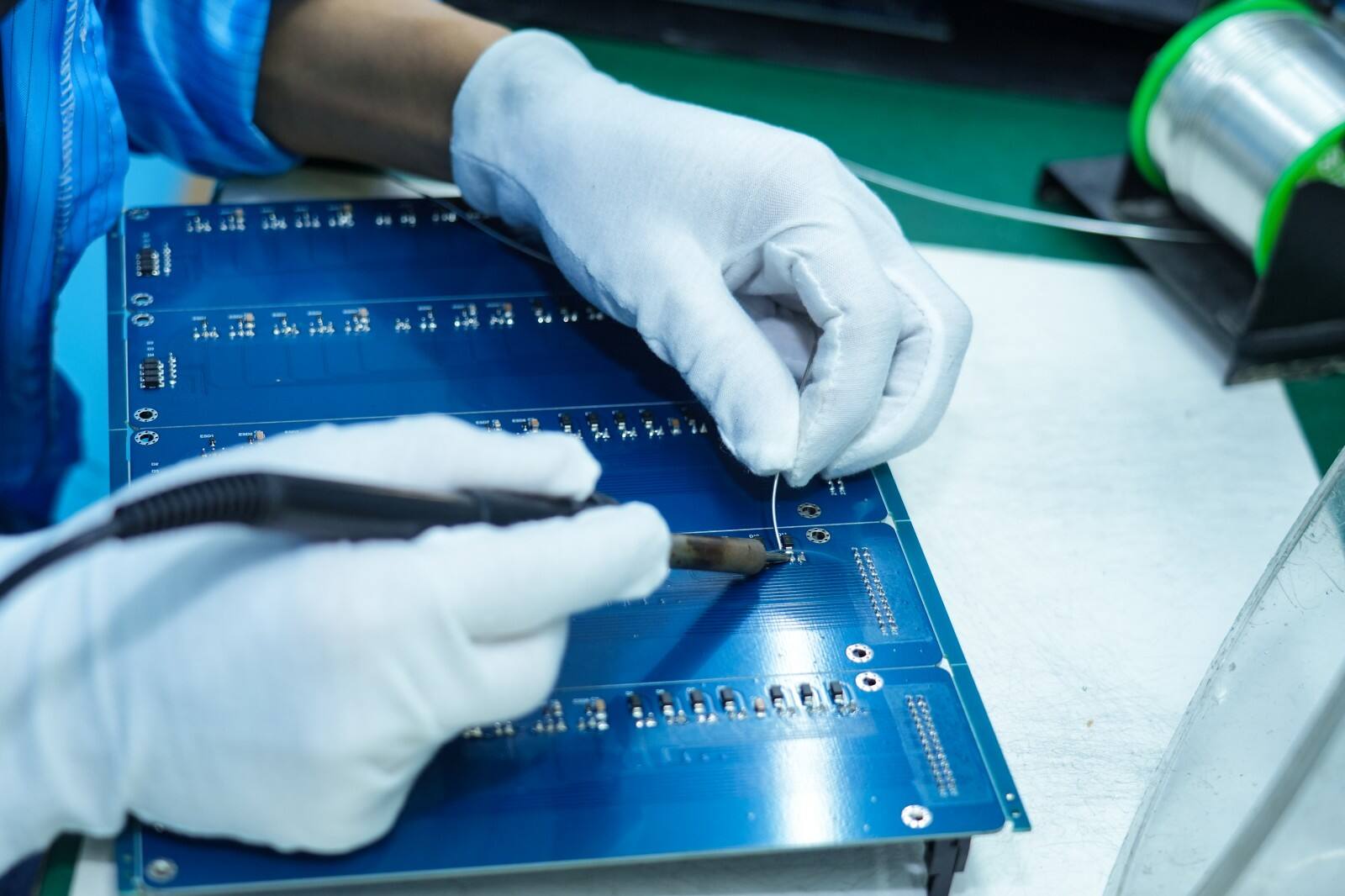

Drugi korak je lemljenje i fiksiranje: Nakon što se komponente umetnu, lemur (legura metala sa niskom tačkom topljenja) povezuje izvode s kontaktima na PCB ploči, stvarajući provodni put. Talasno lemljenje najčešće se koristi u masovnoj proizvodnji — PCB ploča prolazi kroz talas rastopljenog lema na transportnoj traci, pri čemu se lemljenje sa stražnje strane obavi u jednoj operaciji. Za komponente osjetljive na visoke temperature koristi se selektivno lemljenje kojim se precizno nanosi vrući lemur na ciljane lemnate spojeve kako bi se izbjeglo oštećenje drugih komponenti.

Treći korak je čišćenje: Nakon lemljenja, potrebno je ukloniti ostatak flaksa rastvaračem i četkom kako bi se spriječila korozija PCB-a ili stvaranje električnog smetnje, čime se osigurava dugoročna stabilnost.

1. Nudimo potpunu uslugu od nabavke komponenti do testiranja gotovog proizvoda, uključujući procese ručnog lemljenja s jedne i druge strane i talasnog lemljenja. Bez obzira da li se radi o standardnim komponentama poput otpornika i konektora ili provrtanim uređajima sa posebnim specifikacijama, osiguravamo tačnu montažu.

2. Kako bi kontrolisali kvalitet, koristimo automatsku optičku inspekciju (AOI) za pregled izgleda lemnih spojeva, testiranje u kolu (ICT) za provjeru kontinuiteta električnog kola, a na kraju i funkcionalno testiranje kako bi se osiguralo da performanse proizvoda zadovoljavaju standarde. Takođe podržavamo kombinovanu montažu provrtnih i SMT komponenti, fleksibilno ispunjavajući različite zahtjeve, od manjih serija za probnu proizvodnju do velikih serija.

3. Sa naprednom opremom, iskusnim tehničkim timom i strogom sistemom upravljanja kvalitetom, mi obezbjeđujemo stabilne usluge za različite industrije, uključujući automobilsku, industrijsku i medicinsku. Bez obzira trebate li verifikaciju prototipa u maloj seriji ili pouzdanog dobavljača za dugoročnu masovnu proizvodnju, ovdje možete pronaći pouzdanu podršku.

Ako niste sigurni u način montaže za svoj projekat, molimo vas da kontaktirate PCBally. Pružat ćemo profesionalne savjete na osnovu karakteristika vašeg proizvoda, osiguravajući da svaki PCB optimalno radi sa odgovarajućim procesom.