Montaža PCB z vstavljanjem je klasična metoda za namestitev elektronskih komponent. Njeno delovanje je preprosto: izvodi komponent se vstavijo skozi vnaprej izvrtane luknje na plošči PCB in nato zavarjeni z obeh strani, da se ustvari prevodna pot. Ročno varjenje je primerno za majhne serije ali prefinjeno delo, medtem ko je valovno varjenje pogosteje uporabljeno pri masovni proizvodnji. Obe metodi zagotavljata trdno povezavo med komponentami in PCB.

V zgodnjih dneh so elektronske naprave v glavnem uporabljale eno- in dvoslojne tiskane vezave (PCB), montaža z vstavljanjem v luknje pa je bila glavna tehnologija. Pozneje, z uveljavitvijo večslojnih plošč, je zaradi visoke gostote in miniaturizacije postala glavna tehnologija površinska montaža (SMT). Skozi vse to, komponente z vstavljanjem v luknje in vrtane luknje zasedejo več prostora, kar oteži izpolnjevanje oblikovalskih zahtev bolj zapletenih naprav. Vendar to ne pomeni, da bo montaža z vstavljanjem v luknje odpravljena: čeprav so nekateri napovedovali njen konec v 80. letih prejšnjega stoletja, še vedno igra pomembno vlogo v številnih aplikacijah danes, pogosto pa je celo uporabljena skupaj s SMT. Na poseben način so velika industrijska oprema in visokonapetostne naprave odvisne od nje. Prvič, razstavljanje in popravilo poškodovanih komponent je veliko lažje kot pri SMT. Drugič, njena konstrukcija lahko prenese ekstremne okoljske razmere, kot so visoke temperature in tresenje.

1. Primerno za visokonapetostne in velike komponente: upori pri visoki moči in veliki priključki, ki se uporabljajo v industrijski opremi, so tako prostorna kot tudi prevajajo velike tokove. Montaža z vrtinami varno pritrjuje te komponente in tako izpolnjuje zahteve visokonapetostnih aplikacij.

2. Stabilne povezave in odpornost na okoljske vplive: priključki komponent prebadajo PCB ploščo in se lotijo na obeh straneh, kar ustvari povezavo z visoko mehansko trdnostjo, ki prenaša okoljske obremenitve, kot so tresenje in temperaturne nihajnice ter zagotavlja zanesljivo delovanje v zahtevnih okoljih, kot so avtomobilske in industrijske aplikacije.

3. Izjemna učinkovitost odvajanja toplote: velike komponente v kombinaciji z montažo z vrtinami omogočajo hitro prenasanje toplote na PCB ploščo prek priključkov in lotnih spojev, kar jo naredi primerno za aplikacije, ki zahtevajo učinkovito odvajanje toplote, kot so močnostne elektronike.

4. Enostavna vzdrževanja: Poškodovane komponente je mogoče odstraniti in zamenjati preprosto z odplavljanjem spajkalnih spojev z železom, kar odpravi potrebo po zapleteni opremi. To je zlasti primerno za opremo, ki zahteva pogosto vzdrževanje.

1. Omejena gostota vezja: Vodila in komponente same zauzamajo veliko prostora, kar omejuje število komponent, ki jih je mogoče namestiti na tiskano vezje. Zato ni primerno za visokogostotne konstrukcije, kot so mobilne naprave in čipovje.

2. Slabosti pri miniaturizaciji: Komponente s prebodnimi vodili so večje kot SMT komponente, dodatno pa potreba po vrtanju povečuje težo in debelino tiskanega vezja, kar ni združljivo z zahtevami po lahkotnosti pri prenosnih napravah.

3. Manjša učinkovitost in višji stroški proizvodnje: Veliko komponent s prebodnimi vodili zahteva ročno vstavljanje, kar upočasni serijsko proizvodnjo. V primerjavi s SMT avtomatiziranim procesom so komponente s prebodnimi vodili časovno bolj zahtevne in dražje.

Celoten proces se sestoji iz treh korakov, ki so tesno povezani, da zagotovijo kakovost:

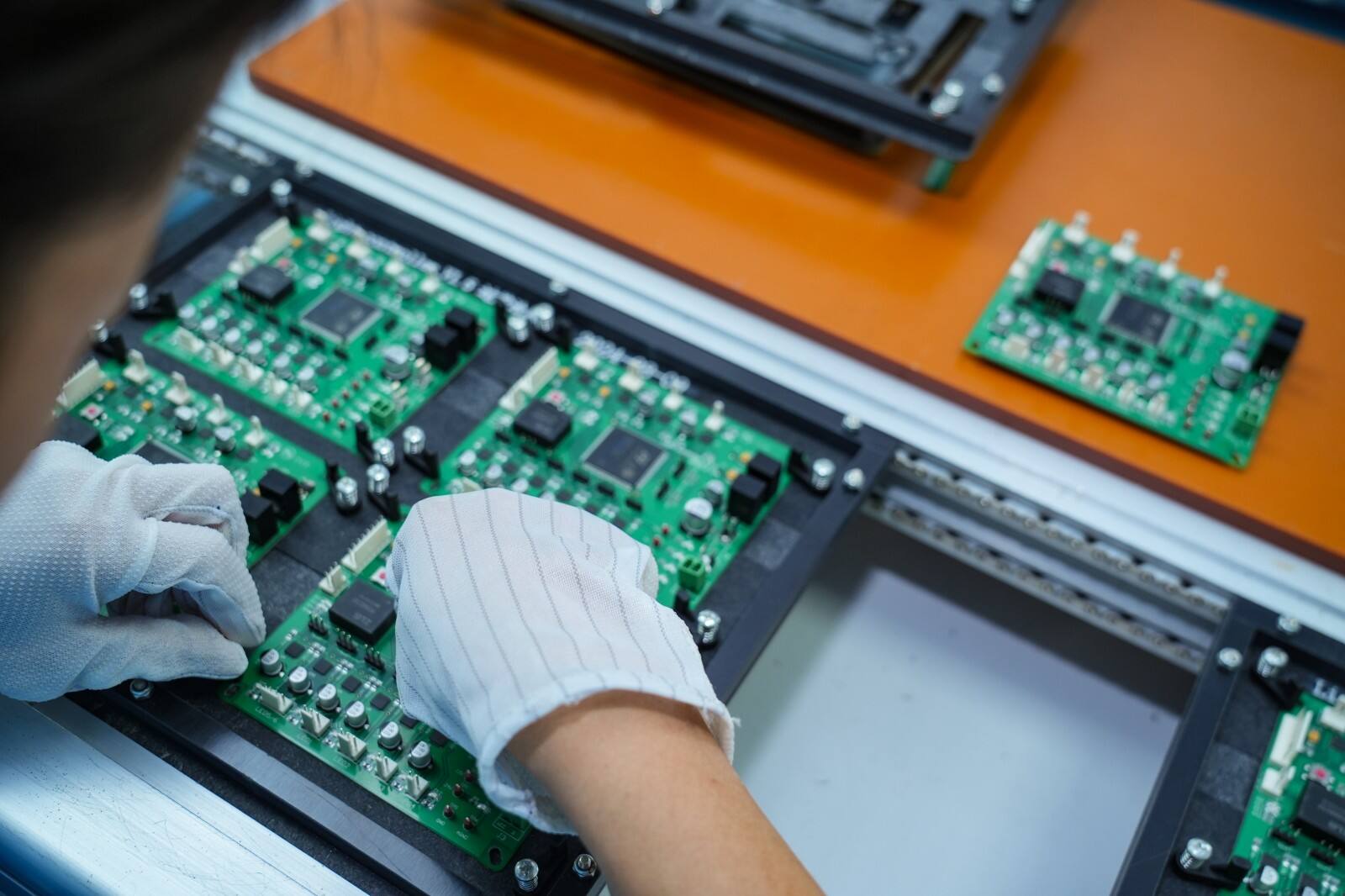

Prvi korak je vstavljanje komponent: Delavec ali polavtomatska oprema vstavi komponente z ohišji, kot so upori in diode, v vnaprej izvrtane luknje na PCB-ju v skladu z zahtevami načrta, pri čemer zagotovi, da se ohišja na zadnji strani plošče podaljšajo za ustrezno dolžino, kar pripravi za lotanje.

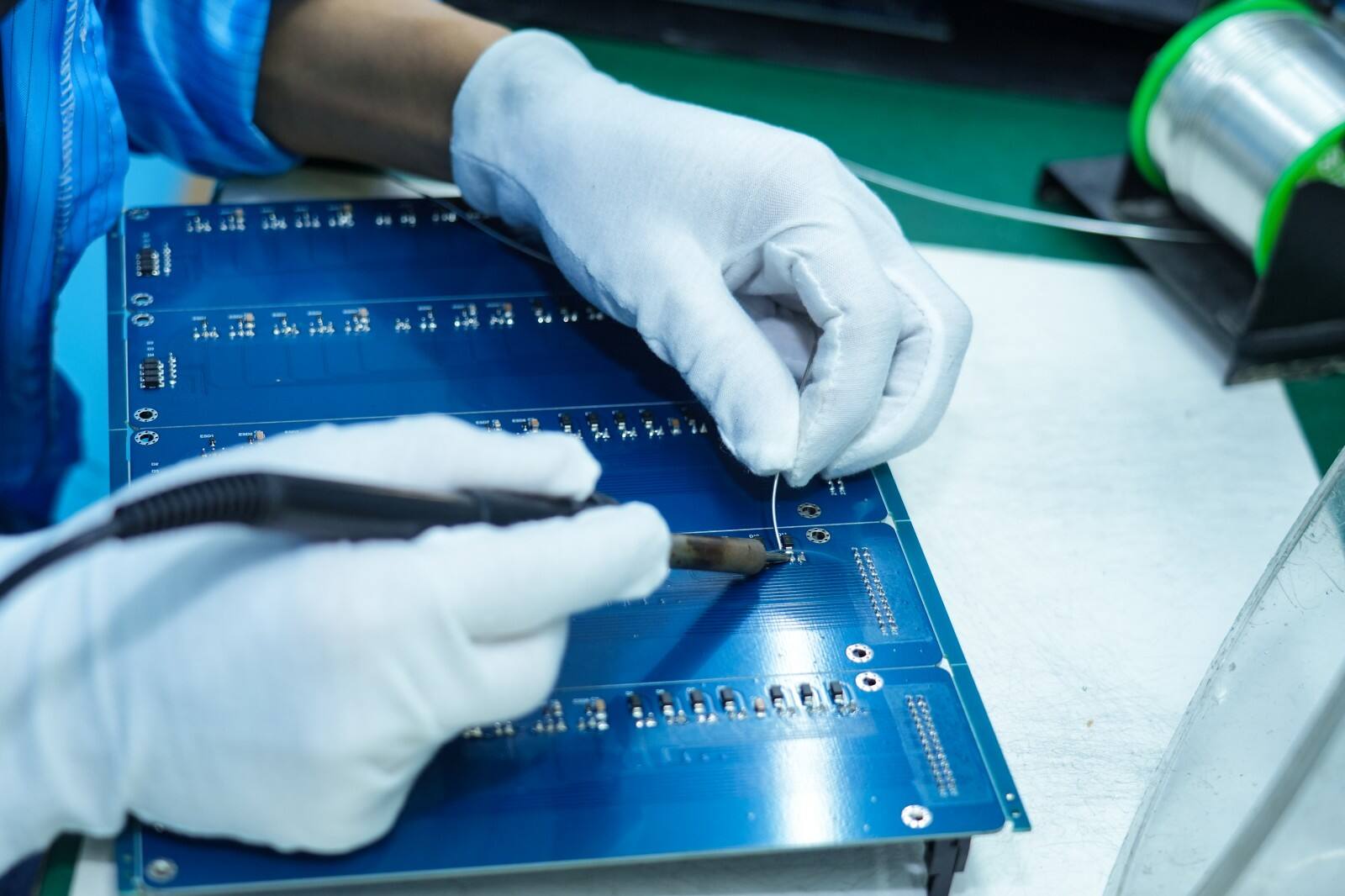

Drugi korak je lotanje in pritrjevanje: Ko so komponente vstavljene, se ohišja z lotom (nizkotopno kovinsko zlitino) povežejo s ploščicami na PCB-ju in tako ustvari tokovna pot. Valovito lotanje se pogosto uporablja pri masovni proizvodnji – PCB se prenaša skozi val žarečega lota na tekočem traku, pri čemer se lotanje na zadnji strani izvede v enem samem postopku. Za komponente, ki so občutljive na visoke temperature, se uporablja selektivno lotanje, pri katerem se na ciljane spojne točke natančno nanese vroči lot, da se izognemo vplivu na druge komponente.

Tretji korak je čiščenje: Po lutanju morajo biti ostanki lužil odstranjeni s topilom in ščetko, da preprečijo korozijo plošče ali električne motnje ter zagotovijo dolgoročno stabilnost.

1. Ponujamo popoln proces storitev od nakupa komponent do testiranja končnega izdelka, vključno s procesi ročnega lutanja na eni ali obeh straneh in valovitem lutanju. Ne glede na to, ali gre za standardne komponente, kot so upori in priključki, ali pa za komponente z vrtanimi luknjami in posebnimi specifikacijami, zagotavljamo natančno sestavo.

2. Za nadzor kakovosti uporabljamo avtomatsko optično inspekcijo (AOI) za pregled videza lužnih spojev, testiranje v tokokrogu (ICT) za preverjanje kontinuitete tokokroga in na koncu funkcionalno testiranje, da zagotovimo, da zmogljivost izdelka ustreza standardom. Podpiramo tudi kombinirano sestavo z vrtanimi luknjami in SMT, prilagodljivo izpolnjujemo različne potrebe od majhnoserijske preskuševalne proizvodnje do veleserijske proizvodnje.

3. S sodobno opremo, izkušenim tehničnim timom in strogo sistemom upravljanja s kakovostjo zagotavljamo stabilne storitve za različne industrije, vključno z avtomobilsko, industrijsko in medicinsko. Ne glede na to, ali potrebujete verifikacijo majhne serije ali zanesljivega dobavitelja za dolgoročno masovno proizvodnjo, boste tukaj našli zaupanja vredno podporo.

Če niste prepričani o sestavnem postopku za vaš projekt, se obrnite na PCBally. Na podlagi značilnosti vašega izdelka vam bomo ponudili strokovne nasvete, da bo vsaka tiskana vezna plošča delovala optimalno z ustreznim postopkom.