Automatyczna inspekcja rentgenowska (AXI) to zautomatyzowana technologia inspekcji wykorzystująca promienie X jako narzędzie obserwacyjne. Działa na tej samej zasadzie co automatyczna inspekcja optyczna (AOI), jednak zamiast korzystać ze światła widzialnego, wykorzystuje silne właściwości przenikania promieni X, aby zajrzeć w głąb obiektów. Jeśli AOI można porównać do patrzenia oczami na powierzchnię, to AXI jest jak zainstalowanie urządzenia rentgenowskiego na płytce drukowanej. Promienie X mogą łatwo przenikać przez materiały nieprzepuszczalne dla światła widzialnego, takie jak obudowy komponentów i podłoża PCB. Rejestrując różnice w pochłanianiu promieni X przez różne materiały, tworzone są wyraźne obrazy struktur wewnętrznych, umożliwiając precyzyjne wykrywanie ukrytych problemów, takich jak odchylenia wymiarowe, przesunięcia położenia i niewidoczne wady.

Ta kompleksowa zdolność inspekcji odgrywa kluczową rolę w produkcji PCB. Ujawnia ukryte zagrożenia, takie jak puste złącza lutowane i luźne połączenia pinowe, schowane pod obudową i wewnątrz płytek wielowarstwowych. Staje się niezastąpionym okiem kontroli jakości.

Wraz z rozwojem przemysłu elektronicznego w kierunku większej gęstości układów i miniaturyzacji, układy opakowane w strukturze matrycowej, takie jak BGAs, QFNs, CSPs czy flip chipy, stały się standardem. Złącza lutownicze tych urządzeń znajdują się po stronie dolnej obudowy, przez co tradycyjne urządzenia inspekcyjne, takie jak AOI, są nieskuteczne z powodu braku możliwości przejścia światła. Dodatkowo, dalsze zmniejszanie się obudów elementów oraz zwiększanie gęstości ścieżek PCB podkreślają niezastąpioną rolę AXI: promienie X swobodnie przenikają przez obudowę, bezpośrednio docierając do obszarów złączy lutowniczych i pozwalając dokładnie sprawdzić jakość ukrytych złączy, zapobiegając w ten sposób awariom układów spowodowanym problemami z lutem.

Korzystając z możliwości przenikania promieni X, system AXI może dokładnie odwzorować różnorodne wady montażu PCBA, w tym, ale nie ograniczając się do poniższych:

1. Problemy z jakością złączy lutowanych: takie jak niewystarczająca ilość lutu, zimne złącza lutowane, zwarcia i pęcherze;

2. Ukryte wady: W układach o wysokiej gęstości wady takie jak przesunięcie pinów czy nieprawidłowe dopasowanie padów są trudne do wykrycia gołym okiem;

3. Anomalie strukturalne: Różne materiały pochłaniają promienie X w różny sposób. Im wyższa gęstość materiału, tym silniejsze pochłanianie, co powoduje wyraźniejsze cienie na obrazie. Różnice te można wykorzystać do identyfikacji problemów takich jak odwarstwienie i obecność obcych materiałów wewnątrz PCB.

Te inspekcje nie tylko wykrywają wady, ale także śledzą ich pierwotne przyczyny poprzez analizę obrazu, zapewniając wsparcie danych do optymalizacji procesów.

Technologia AXI rozwinęła się z tradycyjnego obrazowania 2D do inspekcji 3D:

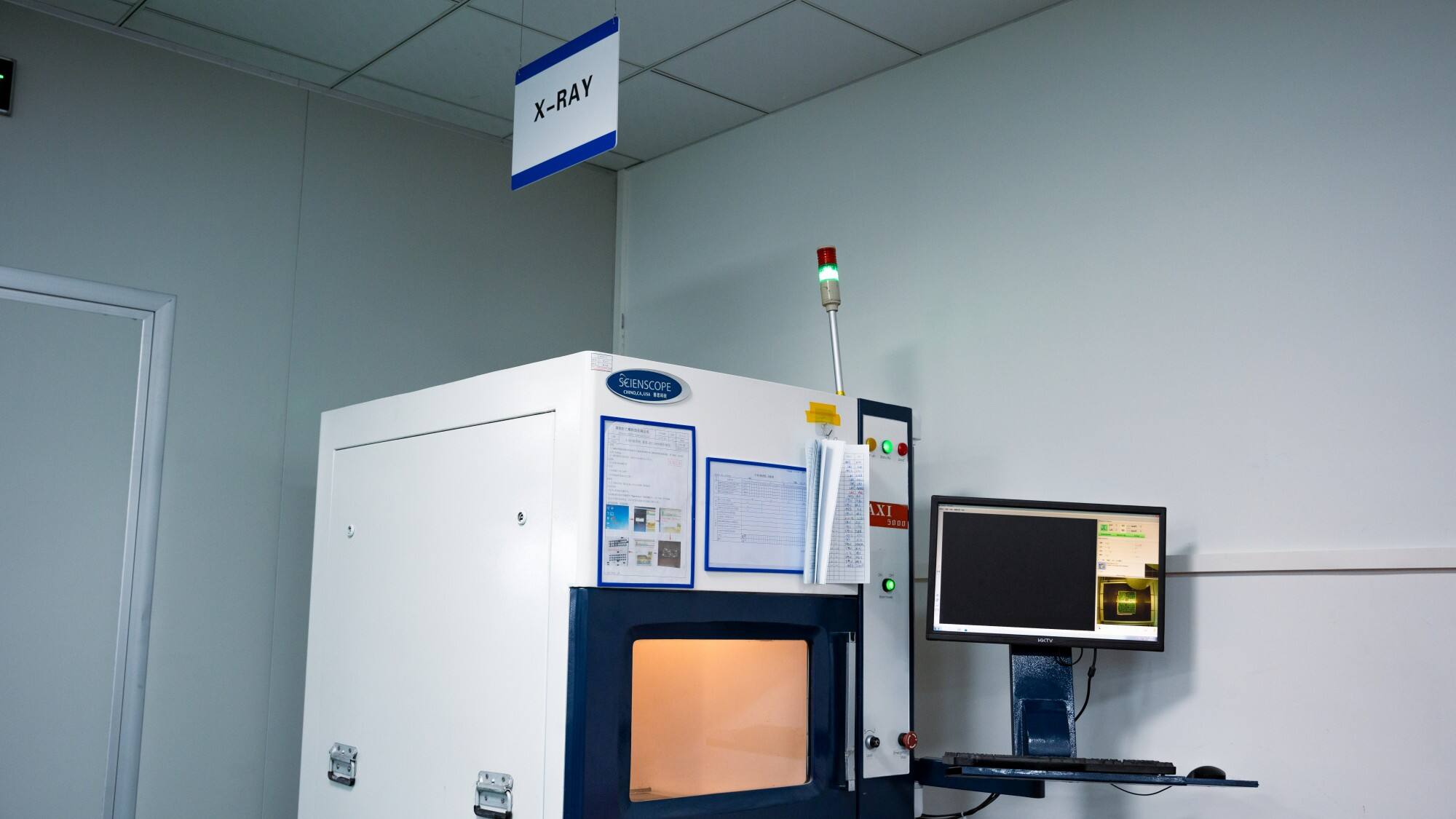

W produkcji PCBA, AXI jest "ostatnią linią obrony" zapewniającą niezawodność produktu. PCBally gwarantuje, że wszystkie wychodzące z fabryki produkty PCBA poddają się dokładnej kontroli AXI. Niezależnie, czy to połączenia lutowane ukryte pod BGA, czy delikatne wady w układach o wysokiej gęstości, są one dokładnie identyfikowane i korygowane, zapewniając, że każdy produkt spełnia standardy projektowe oraz wymagania zastosowań.