Einführung in die IC-Gehäusetechnologie

Integrierte Schaltungen (ICs) bilden die Grundlage aller modernen elektronischen Systeme. Ihre Gehäusetechnologie stellt eine entscheidende Schnittstelle zwischen Siliziumchips und der äußeren Umgebung dar und ermöglicht großtechnische Anwendungen, Miniaturisierung sowie einen zuverlässigen Hochleistungsbetrieb. Dieser Leitfaden verfolgt die Entwicklungsgeschichte der Gehäusetechnologie für integrierte Schaltungen, von den ersten bahnbrechenden Errungenschaften bis hin zu den heutigen innovativen Lösungen.

Ein gutes Chipgehäuse muss nicht nur den Chip schützen, sondern auch Anforderungen wie stabile elektrische Leistung, effiziente Wärmeableitung, einfache Fertigungsprozesse und hohe Haltbarkeit erfüllen. Von der traditionellen DIP-Gehäusetechnik bis hin zu innovativen Technologien wie 3D-Gehäusung und FOWLP entwickelt sich die Gehäusetechnologie stetig weiter.

Grundlagen der IC-Gehäusetechnik

Was ist ein IC-Gehäuse? Warum ist es wichtig?

Ein Gehäuse für integrierte Schaltungen (IC) ist eine schützende Umhüllung, die verwendet wird, um Chips (oder im Fall von mehrchipligen Modulen und fortschrittlichen Gehäusetechnologien) in einem elektronischen System sicher zu montieren und miteinander zu verbinden. Zu seinen Hauptfunktionen gehören:

- Schutz: Schutz der integrierten Schaltungen vor Feuchtigkeit, mechanischer Beanspruchung, Verunreinigungen und elektrostatischer Entladung.

- Elektrischer Anschluss: Die Chips werden über Metalldrähte, Lötperlen oder Kontaktpads mit größeren Systemen verbunden, wodurch eine leistungsfähige Signalübertragung ermöglicht wird.

- Thermische Bewirtschaftung: Es hilft dabei, die von den integrierten Schaltungen erzeugte Wärme auf die Leiterplatte oder in die Umgebung abzuleiten, um so einen zuverlässigen und kontinuierlichen Betrieb sicherzustellen. Die Verbesserung der Wärmeableitung ist entscheidend für leistungsstarke und hochfrequente Schaltungen.

- Kennzeichnung: Dieses Dokument enthält alle Informationen, die für Montage, Betrieb und Wartung erforderlich sind, sowie Angaben zur Einhaltung gesetzlicher und behördlicher Vorschriften.

Der Geltungsbereich dieses umfassenden Leitfadens

Dieser Leitfaden zur Auswahl und Konstruktion von IC-Gehäusen beantwortet folgende Fragen:

- Welche gängigen Typen von IC-Gehäusen gibt es?

- In Bezug auf Elektronik, Thermodynamik, Mechanik und Fertigung – was ist gleich und was unterscheidet sich bei verschiedenen Arten von IC-Gehäusen?

- Da sich die Halbleitertechnologie stetig weiterentwickelt, wie hat sich die IC-Gehäusetechnologie verändert?

- Wie wichtig ist neue, innovative Gehäusetechnologie für KI, 5G und das Internet der Dinge?

- Welche Gehäuselösung eignet sich am besten für Ihre Anwendungsanforderungen?

Mit anderen Worten: Dies ist ein umfassender und wichtiger Leitfaden. Er soll Lesern helfen, integrierte Schaltungen zu verstehen, geeignete Gehäuse auszuwählen und globale Trends in der Gehäusetechnologie nachzuvollziehen.

Die Grundbausteine von IC-Gehäusen

Grundlegende Gehäusekomponenten

Unabhängig vom Gehäusetyp teilen alle integrierten Schaltkreisgehäuse einige grundlegende Komponenten, die kombiniert werden, um leistungsfähige, zuverlässige elektronische Produkte herzustellen:

- IC-Die (Chip): Herzen werden typischerweise mithilfe fortschrittlicher Halbleiterfertigungstechnologien hergestellt, wobei Silizium das primäre Material ist.

- Paketsubstrat: Es kann Chips sicher verbinden (unter Verwendung von Drahtbondtechnologie oder Flip-Chip-Technologie) und bietet eine Plattform zur Übertragung von Signalen zwischen dem Chip und externen Anschlüssen oder Lotkugeln.

- Anschlüsse, Kugeln oder Kontakte: Diese Anschlüsse befinden sich an der Seite, Unterseite oder an allen vier Seiten des Gehäuses und dienen zur Verbindung mit der Leiterplatte.

- Kapselungs- oder Dichtungsmaterial: Kunststoff- oder Keramikmaterialien, die zum Schutz vor mechanischer Beanspruchung und Umwelteinflüssen verwendet werden.

- Kennzeichnung: Kennzeichnungen, Chargennummern, Ausrichtungsmarkierungen und mögliche Fälschungsschutzmerkmale.

- Thermische Verbesserungsmerkmale: Freiliegende Wärmeflächen, Kühlkörper und Wärmeleitplatten können das thermische Management verbessern.

IC-Gehäusematerialien und mechanische Eigenschaften

Materialien für IC-Gehäuse

Da die Verpackungstechnologie zunehmend komplexer wird, wird die Auswahl der Gehäusematerialien immer wichtiger.

- Kunststoff/Epoxid: Es ist kostengünstig und für die meisten kommerziellen Anwendungen geeignet, jedoch sind seine Leistungseigenschaften in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit begrenzt.

- Keramik: Sie zeichnen sich durch hervorragende Zuverlässigkeit aus und eignen sich für Hochleistungs-, Militär- und Raumfahrtanwendungen, insbesondere zur Bewältigung hoher thermischer und mechanischer Belastungen.

- Metall/Verbundstoff: Wärmeabfuhrkörper und Leitrahmen werden zunehmend in Leistungs-Halbleitern und Hochfrequenz-Anwendungen eingesetzt.

Tabelle der Gehäusematerialien:

Verpackungsart |

Typische Materialien |

Verwendungszweck |

Hauptvorteil |

Kunststoff/Epoxid |

Epoxidharze, Kunststoffe |

Verbraucher, SMD, DIP |

Kosten, einfach in Massenproduktion herzustellen |

Keramisch |

Al2O3, SiN, etc. |

Militär, Automobil, Leistung |

Erweiterte Wärmeableitung, Zuverlässigkeit |

Verbundstoffe, Metallbasis |

Kupferlegierungen, Legierungen |

Leistung, hohe Frequenz |

Wärmeverteilung, Leistung |

Mechanische Eigenschaften und Gehäusemerkmale

- Vibrations-/Stoßfestigkeit: Dies ist entscheidend für die Automobil-, Luft- und Raumfahrt- sowie die Industrieelektronikindustrie.

- Empfindlichkeit gegenüber Feuchtigkeit: Basierend auf der Feuchtigkeitsempfindlichkeitsstufe (MSL) erfordert die Kunststoffverpackung eine sorgfältige Lagerung/Handhabung.

- Gehäuseabmessungen: Dies beeinflusst das Leiterplattenlayout, die Stapelhöhe bei 3D-IC-Anwendungen und die Gerätedicke bei mobilen Geräten.

- Oberflächenmontagefähigkeit: Durch die direkte Befestigung von Bauteilen auf der Leiterplatte ermöglicht diese Verpackungsmethode eine effizientere automatisierte Montage.

IC-Gehäusetypen, -größen und -klassifizierungen

Um das explosive Wachstum von Anwendungen in Bereichen wie dem Internet der Dinge, Hochleistungsrechnen, Automobilen und tragbaren Geräten zu unterstützen, sind verschiedene Verpackungstypen entstanden.

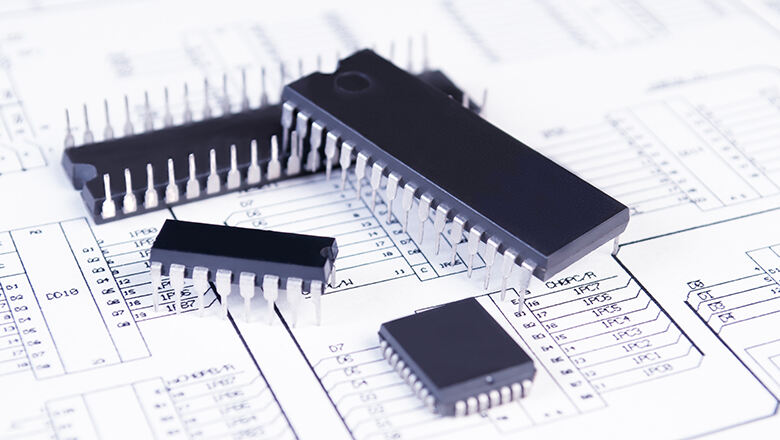

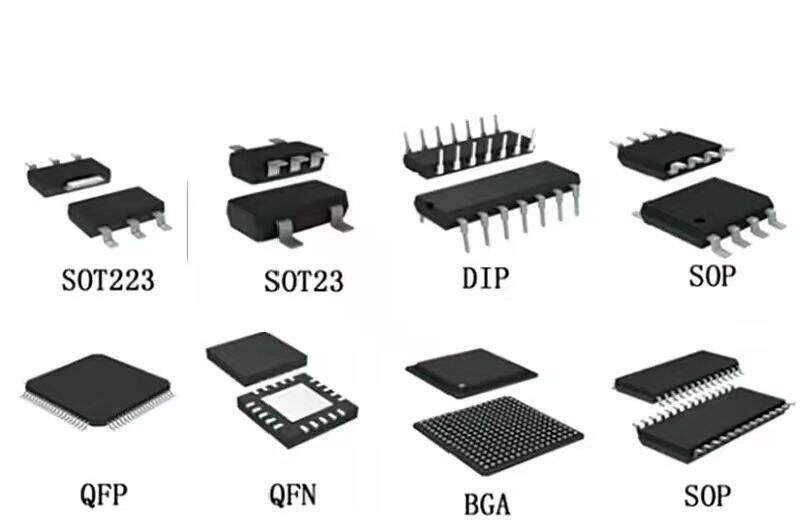

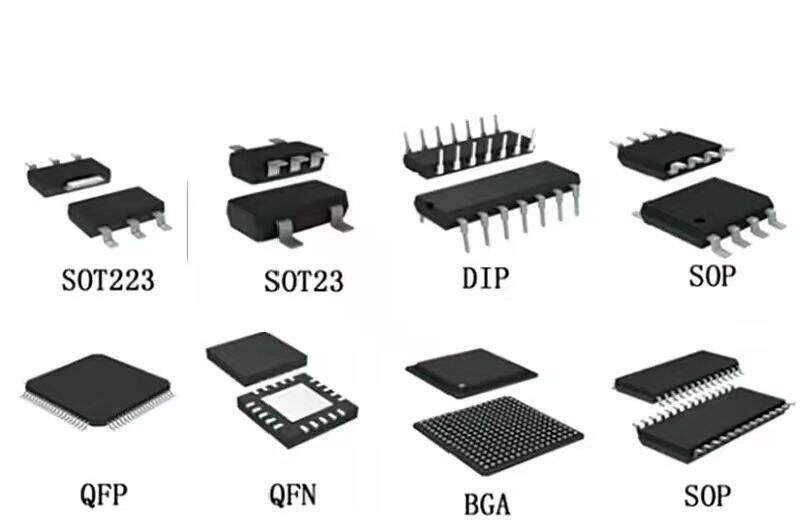

Durchkontaktierungstechnologie

- Dual In-line Package (DIP): Das früheste Gehäuse für integrierte Schaltungen. Diese Bauteile sind klein, zuverlässig und einfach zu verbinden oder auszutauschen. Sie finden sich noch immer in Prototypen, Stromversorgungssystemen und älteren Produkten.

- TO-92, TO-220: Diese Gehärtypen werden üblicherweise für Kleinsignaltransistoren (TO-92) und Leistungsbauelemente (TO-220) verwendet und ermöglichen eine sichere Montage sowie eine einfache Anbindung an Kühlkörper.

Surface-Mount Technology ( SMT ) und oberflächenmontierte Gehäuse

- Small-Outline Package (SOP), SOIC: Oberflächenmontierte SOP-Gehäuse werden häufig in der Unterhaltungselektronik und Automobilindustrie eingesetzt. SOP-Gehäuse sind dünner als SOIC-Gehäuse, wodurch eine höhere Leiterplattendruckdichte ermöglicht wird.

- Quad Flat Package (QFP): Dieses Gehäuse hat Anschlüsse an allen vier Seiten und eignet sich daher für Mikrocontroller und programmierbare Logikbausteine (FPGAs) mit einer hohen Anzahl von Pins.

- Quad Flat No-Lead (QFN): Die Anschlüsse reichen nicht über den Gehäusekörper hinaus; die Kontaktflächen befinden sich an der Unterseite des Gehäuses. Die Hauptvorteile dieser Bauform sind eine gute Wärmeableitung und eine effiziente Platznutzung.

- Small-Outline Transistor (SOT): Die kleinen Transistoren/Dioden, die in der Oberflächenmontagetechnik verwendet werden, weisen eine hohe Dichte auf.

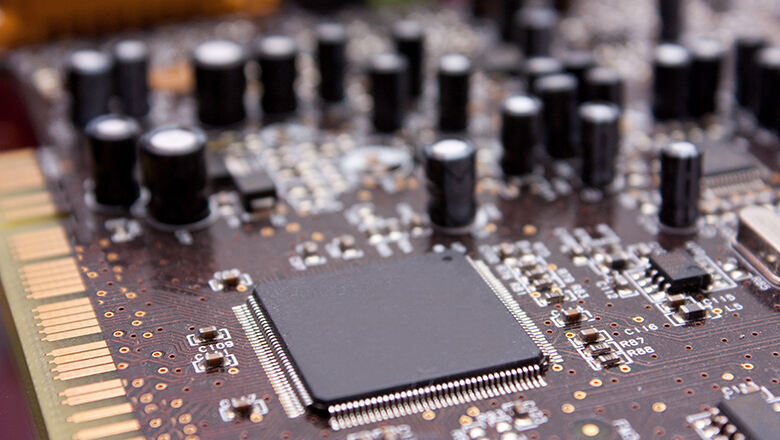

Array- und fortschrittliche IC-Gehäusetechnologien

- Ball Grid Array (BGA): Die Lötstellen unter dem Chip sind in einem Rastermuster angeordnet. Diese Bauform verfügt über eine Verbindungsdichte von Hunderten bis Tausenden und eignet sich daher hervorragend für CPUs, FPGAs und Hochgeschwindigkeitsspeicher.

- Land Grid Array (LGA): Ähnlich wie BGA, jedoch mit vergoldeten Kontaktflächen – ideal für Server-CPU's und bietet hohe Zuverlässigkeit und Dichte.

- Chip-Scale-Gehäuse (CSP): Fast so klein wie der Chip selbst – ideal für Smartphones, medizinische Geräte und das Internet der Dinge.

- Wafer-Level-Gehäuse (WLP): Diese Gehäuse werden direkt auf Wafer-Ebene hergestellt und ermöglichen ultrakleine, leistungsstarke Lösungen mit geringer Bauhöhe.

Spezielle fortgeschrittene Gehäuse (Fortsetzung)

- System-in-Package (SiP): Mehrere Chips und passive/aktive Bauelemente sind in einem einzigen Gehäuse integriert. Diese Chips eignen sich für tragbare Geräte, Mikrofunkgeräte, fortschrittliche ICs und IoT-Knoten. Sie maximieren die Raumnutzung und vereinen mehrere Funktionen in einem Gehäuse.

- 3D-IC / 3D-IC-Gehäuse / 3D-Gehäuse: Gestapelte Chip-Strukturen (unter Verwendung von Durchsiliziumverbindungen und Waferbonding-Technologien) ermöglichen eine hochbandbreitige Chip-zu-Chip-Kommunikation und beispiellose Integration. 3D-ICs sind charakteristisch für modernste KI-Prozessoren und High-End-Mobile-SoCs.

Arten von IC-Gehäusen und Anwendungen

IC-Gehäusetyp |

Montageverfahren |

Typische Anwendung |

Paketmerkmale |

DIP (Durchsteckmontage) |

Gelötet, steckbar |

Veraltet, Prototyping, analog |

Groß, leicht zu handhaben |

SOIC/SOP (SMD) |

Oberflächenmontiert |

Consumer, Automotive |

Kompakt, kosteneffizient |

QFP/QFN (SMD) |

Oberflächenmontiert |

MCUs, FPGAs, drahtlos, SMC |

Hohe Pin-Anzahl/-Dichte |

BGA |

Oberflächenmontage (Reflow) |

CPUs, GPUs, Speicher |

Hohe I/O, verbesserte Wärmeableitung |

CSP/WLP |

Wafer-Ebene, SMD |

Mobilgeräte, Sensoren, IoT |

Ultra-kompakt, flaches Profil |

SiP/3D IC |

Kundenspezifisch/fortschrittlicher Prozess |

Wearables, Server, High-Performance-AI |

Mehrfach-Die, fortschrittliche Leistung |

Informationen in einem IC-Gehäuse enthalten

Die mit Laser markierten oder gravierten Informationen auf jedem integrierten Schaltkreisgehäuse sind sehr wichtig, da sie nicht nur die Montage, sondern auch die Systemleistung beeinflussen.

- Teilenummer und Gehäusetyp: Zur Identifikation, Beschaffung und Qualitätskontrolle.

- Gehäuseabmessungen/Umrisse: Legt die Größe, den Anschlussabstand und die Positionierung für Design und Kontaktflächenlayout fest.

- Pin-Konfiguration: Die Anordnung der Pins, Flächen oder Kugeln und die Signale oder Funktionen, die sie repräsentieren.

- Material-/Umweltdetails: Es ist RoHS-konform und bleifrei, mit Schutz vor Feuchtigkeit und Chemikalien.

- Loskennzeichen und Datumskennzeichen: Rückverfolgbarkeit für Qualitäts- und Garantieprüfungen.

- Orientierungs- und Montagekennzeichnungen: Aussparungen, Punkte, Fasen oder Lasermarkierungen zeigen Pin 1 und die korrekte Ausrichtung an.

- Thermische Kennwerte: Maximale Sperrschichttemperatur, Leistungsverlust und Richtlinien zur Verbesserung der thermischen Leistung.

Das Gehäusedesign unterliegt strengen Normen, die Zuverlässigkeit, Interoperabilität und Herstellbarkeit gewährleisten.

- IPC-7351: Definiert standardisierte Lötflächenmuster für Oberflächenmontagegehäuse, um die Konsistenz der Gehäuse in der Leiterplattenkonstruktion und bei der automatisierten Bestückung sicherzustellen.

- ANSI Y32.2-1975: Definiert schematische Symbole für alle Arten von IC-Gehäusen.

- ISO 10303-21: Das STEP-Format ist unerlässlich für den Austausch von 3D-Modellen von Gehäuseumrissen und -abmessungen zwischen Konstruktionswerkzeugen.

- JEDEC- und SEMI-Standardisierung: Besonders bei mehrfach beziehbaren Halbleitergehäusen sind thermische Kennwerte, Feuchtigkeitsempfindlichkeit, Prüfbarkeit und Verträglichkeit der Gehäuse sehr wichtig.

- RoHS/REACH-Konformität: Stellen Sie sicher, dass Materialien für die integrierte Schaltungsverpackung globale Umweltstandards erfüllen.

Regeln und bewährte Methoden für das IC-Gehäusedesign

Die Verpackung einer integrierten Schaltung muss eine Reihe elektrischer, thermischer und mechanischer Anforderungen berücksichtigen, einschließlich:

- Befolgen Sie die IPC- und JEDEC-Footprint-Richtlinien: Pad-Muster sind für SMD-Gehäuse optimiert.

- Thermische Pfade optimieren: Verwenden Sie exponierte Pads, thermische Vias und ausreichend Kupferfläche unterhalb des Gehäuses zur Wärmeableitung.

- Prüfen Sie Pad- und Pin-Abstand: Wählen Sie einen Gehäuseabstand, der zur Präzision Ihres Bestückungsprozesses passt. Feinrasterige BGAs oder QFNs erfordern möglicherweise Röntgeninspektion und können die Bestückungskosten erhöhen.

- Verwenden Sie eindeutige Orientierungsmarkierungen: Pin 1 ist deutlich auf dem Gehäuse markiert und mit der Beschriftung auf der Leiterplatte ausgerichtet, um Montagefehler zu vermeiden.

- Gestaltung für die Fertigbarkeit: Vermeiden Sie die Verwendung zu vieler Gehäusetypen auf derselben Leiterplatte und wählen Sie nach Möglichkeit standardmäßige, massenproduzierte Gehäuse, um optimale Verpackungskosten und Versorgungsstabilität sicherzustellen.

- Nutzen Sie Simulationswerkzeuge: Die neuesten Electronic Design Automation (EDA)-Kits können Signalintegrität, mechanische Belastung und thermische Leistung simulieren, wodurch die Auswahl und Integration fortschrittlicher Gehäuse zuverlässiger wird.

So wählen Sie das richtige IC-Gehäuse

Berücksichtigen Sie folgende Faktoren bei der Auswahl eines Gehäuses oder Gehäusetyps:

- Leistungsanforderungen: Für Hochgeschwindigkeits-, Niedrigrauschen- oder Anwendungen mit hoher Leistungsdichte sind BGA- oder 3D-IC-Gehäuse besser geeignet. SOIC- oder QFN-Gehäuse bieten eine kosteneffiziente Lösung für viele Anwendungen mit mittlerer Leistung.

- Thermische Überlegungen: CPUs und Leistungs-ICs erfordern eine bessere Wärmeableitung – achten Sie auf Gehäuse mit Kühlkörpern, Wärmeleitpads oder fortschrittlicher Substrattechnologie.

- Mechanische und Umgebungsanforderungen: Wenn Faktoren wie Vibration, Schock oder Feuchtigkeit berücksichtigt werden müssen (z. B. in Automobil- oder Industriesteuerungsanwendungen), können fortschrittliche keramische oder metallische Gehäuse einen maximalen Schutz bieten.

- Fertigungsgerechtes Design und Montage: SMT-Packaging bietet den höchsten Durchsatz für die automatisierte Bestückung; Durchkontaktierungs-Package (Through-Hole) kann für Prototypen und bestimmte Anwendungen mit hohen Zuverlässigkeitsanforderungen geeignet sein.

- Gehäusegröße und Leiterplatten-Beschränkungen: Für äußerst kompakte Formfaktoren (tragbare Geräte, Hörgeräte) werden CSP-, QFN- oder WLP-Gehäuse empfohlen; für auf Steckbrettern verwendbare oder traditionelle Produkte eignen sich DIP- oder SOIC-Gehäuse.

- Kosten und Lieferkette: Standard-Packaging-Lösungen können in der Regel die Verpackungskosten senken und die Lieferzeiten verkürzen. Bei der Konstruktion für die Massenproduktion konzentrieren wir uns darauf, gängige, bereits verfügbare Gehäusetypen auszuwählen. Dadurch ist es leichter, die Bauteile zu beschaffen und die Kosten im Griff zu behalten.

Herausforderungen und Einschränkungen im IC-Packaging

Obwohl sich die Halbleiter-Package-Technologie stark verbessert hat, gibt es nach wie vor einige Herausforderungen, die Beachtung erfordern:

- Wärmeabgabe: Da der Stromverbrauch von Chips weiter steigt, nähern sich die zuverlässigen Wärmeableitungsfähigkeiten herkömmlicher Gehäuse ihren Grenzen. Mit neuen Entwicklungen wie FOWLP und integrierten Wärmepfaden bleibt die Auswahl eines Gehäuses nach wie vor wichtig, insbesondere für wärmeintensive SoCs.

- Miniaturisierungsgrenzen: Mit abnehmender Gehäusegröße steigt der Schwierigkeitsgrad bei der Montage, Verformung und Inspektion feiner Strukturen (insbesondere bei BGA und WLP), wodurch das Risiko kostspieliger Ausfälle im Feld erhöht wird.

- Signalintegrität bei hohen Frequenzen: Höhere Datenübertragungsraten bedeuten, dass Signalverluste, Übersprechen und elektromagnetische Störungen innerhalb des Gehäuses schwieriger zu kontrollieren sind. Während fortschrittliche Substrat- und Abschirmungsdesigns die Leistung verbessern, erhöhen sie auch die Verpackungskosten.

- Mechanische Zuverlässigkeit: Das Gehäuse muss Stößen, Vibrationen und wiederholten Temperaturschwankungen standhalten können, insbesondere unter rauen Bedingungen wie in Automobilen und industrieller Elektronik.

- Umwelt- und behördliche Konformität: Angesichts immer strengerer Vorschriften müssen Hersteller sicherstellen, dass Verpackungsmaterialien ungiftig, recycelbar und konform mit den globalen Umweltstandards RoHS/REACH sind.

- Komplexer Montageprozess: Bei fortschrittlichen Verpackungsverfahren (SiP, 3D IC, FOWLP) können die Montageprozesse Chip-Stapeln, Wafer-Ebene-Herstellung sowie komplexe Drahtbond- oder Flip-Chip-Technologien umfassen.

Zukunftstrends in der IC-Gehäusetechnologie

Verpackungsinnovationen am Horizont

- Fan-out-Wafer-Level-Package (FOWLP): Fortgeschrittene Integrationsverfahren für Schaltkreisverpackungen beinhalten das Platzieren des Chips auf einem Träger, das Verpacken und anschließend die Neuaufteilung des Chips mittels feiner Verdrahtung – wodurch hohe I/O-Leistung und Wärmeableitung bei geringer Dicke und Skalierbarkeit erreicht werden.

- 3D-Verpackung und Chiplets: Echte 3D-IC-Stapelung, chipbasierte Systemintegration und fortschrittliche Verpackungstypen mit vertikalen/horizontalen Interconnects definieren die nächste Ära der Leistungssteigerung und Funktionalität in einem einzigen Gehäuse.

- Biologisch abbaubare Materialien: Um Elektroschrott zu minimieren, werden Verpackungsmaterialien für integrierte Schaltungen, wie kompostierbare Kunststoffe und ungiftige Vergussmaterialien, erforscht und bereits bei einigen Einweg-Konsumprodukten eingesetzt.

- Intelligente Gehäuse: Die Kombination aus Gesundheitssensoren, aktiver Kühlung (Mikrofluidik/Pelletier-Effekt) und Selbstüberwachung von Druck und Temperatur ist vorteilhaft für kritische Anwendungen.

- KI-gestütztes Gehäusedesign: KI kann heute die automatische Optimierung von Gehäusetyp, Pin-Zuordnung und Substruktur beschleunigen und dadurch gleichzeitig elektrische, thermische und kostenseitige Leistungsmerkmale verbessern.

Häufig gestellte Fragen (FAQs) zur IC-Gehäusetechnologie

F: Welche sind die gebräuchlichsten IC-Gehäusetypen heute?

A: SOP, QFP, QFN, BGA, CSP und WLP sind zu gängigen Gehäusetypen in modernen elektronischen Produkten geworden. Durchkontaktierte Gehäuse (DIP, TO-220) werden jedoch weiterhin in einigen speziellen Anwendungen und Prototyp-Produkten verwendet.

F: Was ist der Unterschied zwischen Oberflächenmontagegehäusen und Durchstecktechnologie?

A: Oberflächenmontierte Bauelemente sind speziell für die automatisierte Bestückung direkt auf der Oberfläche von Leiterplatten konzipiert und zeichnen sich durch kleinere Gehäusegrößen, höhere Schaltungs-Dichte und zuverlässigere Hochgeschwindigkeitsfunktion aus. Im Gegensatz dazu erfordert die Durchstecktechnologie, dass die Pins in vorgebohrte Löcher der Leiterplatte eingeführt werden, wodurch eine feste mechanische Verbindung entsteht, aber mehr Platz auf der Platine benötigt wird. Während die Oberflächenmontage zum Industriestandard für die moderne Serienproduktion geworden ist, bleibt die Durchstecktechnologie bei der Prototypenverifikation, in der Leistungselektronik und in Anwendungen mit hohen mechanischen Anforderungen unverzichtbar.

F: Welche innovativen Verpackungstechniken werden heute bei fortschrittlichen ICs eingesetzt?

A: Zu den fortschrittlichen Verpackungstechnologien für integrierte Schaltungen gehören die 3D-IC-Verpackung, das Fan-Out-Wafer-Level-Package, System-in-Package, Chip-Level-Package sowie moderne Drahtbond- und Flip-Chip-Bond-Technologien. Diese Methoden können die elektrische Leistung effektiv verbessern, eine hohe Pin-Dichte erreichen und die Wärmeableitung deutlich optimieren – was für Hochleistungs- oder Hochfrequenz-Anwendungen von integrierten Schaltungen entscheidend ist.

F: Wie hat sich die IC-Verpackung weiterentwickelt, um die Anforderungen von Hochgeschwindigkeitsschaltungen und KI zu unterstützen?

A: Mit dem Aufkommen von Rechenzentren, KI-Beschleunigern und 5G muss sich die Verpackungstechnologie für integrierte Schaltungen kontinuierlich weiterentwickeln, um parasitäre Effekte zu minimieren und die thermische Leistung zu verbessern. Verpackungslösungen wie BGA, fortschrittliche Substrate, wärmeleitfähige Durchkontaktierungen, 3D-Verpackung und eingebettete passive Bauelemente sind unverzichtbar geworden. 3D-integrierte Schaltungen und Chiparchitekturen ermöglichen die enge Integration mehrerer funktionaler Komponenten in ein einzelnes Gehäuse, wodurch die Rechendichte und Energieeffizienz erheblich gesteigert werden.

F: Welche Verpackungsmaterialien eignen sich am besten für Anwendungen mit hoher Zuverlässigkeit oder unter rauen Umgebungsbedingungen?

Keramische und metallische Gehäuse bieten hervorragende mechanische Festigkeit, Wärmeleitfähigkeit und Umweltbeständigkeit, wodurch sie ideale Wahlmöglichkeiten für Anwendungen in der Automobil-, Militär- und Luftfahrtindustrie sind. Für Unterhaltungselektronik und allgemeine elektronische Produkte erzielen Kunststoff- und Verbundgehäuse mit guten Dichtungseigenschaften typischerweise das beste Gleichgewicht zwischen Wirtschaftlichkeit und Haltbarkeit.

F: Wie wähle ich das richtige Gehäuse für meine Anwendung aus?

A: Bei der Auswahl eines Gehäusetyps für integrierte Schaltungen sollten elektrische Eigenschaften, Leistungsverbrauch, Größenbeschränkungen des Gehäuses, verfügbare Fertigungsverfahren sowie Zuverlässigkeitsanforderungen des Endnutzers berücksichtigt werden. Ebenso wichtig sind die Stabilität der Lieferkette, die Gesamtbetriebskosten (einschließlich Montage und Prüfung) sowie relevante Zertifizierungen (Konformität mit RoHS, JEDEC und IPC). Dieser umfassende Leitfaden zur Auswahl von Gehäusen für integrierte Schaltungen bietet Schritt-für-Schritt-Anleitung!

Fazit

Aufgrund der steigenden Nachfrage nach Miniaturisierung, hoher Geschwindigkeit, hoher Energieeffizienz und hoher Zuverlässigkeit in der Elektronik erlebt die Verpackungstechnologie für integrierte Schaltungen eine beispiellose Entwicklung. Die moderne Verpackungstechnologie fungiert als entscheidende Schnittstelle zwischen präzisen Siliziumchips und robusten vernetzten Geräten und unterstützt innovative Anwendungen in einer Vielzahl von Bereichen – von intelligenten tragbaren Geräten bis hin zu autonomen Fahrzeugen. Wie Sie in diesem umfassenden Leitfaden zur Verpackungstechnologie integrierter Schaltungen sehen können, ist die Wahl der richtigen Verpackungslösung keine sekundäre Überlegung, sondern ein zentraler Schlüssel, der über Erfolg oder Misserfolg eines integrierten Schaltkreises oder elektronischen Bauteils entscheidet.