Pengantar Teknologi Pengemasan IC

Sirkuit terpadu (IC) merupakan dasar dari semua sistem elektronik modern. Teknologi pengemasannya menyediakan antarmuka penting antara chip silikon dan lingkungan luar, serta memungkinkan aplikasi berskala besar, miniaturisasi, dan operasi yang andal tinggi. Panduan ini mengulas sejarah perkembangan teknologi pengemasan sirkuit terpadu, dari terobosan awal hingga solusi mutakhir saat ini.

Pengemasan chip yang baik tidak hanya harus melindungi chip, tetapi juga memenuhi persyaratan seperti kinerja listrik yang stabil, pembuangan panas yang efisien, proses manufaktur yang sederhana, dan daya tahan yang tinggi. Dari pengemasan DIP tradisional hingga teknologi inovatif seperti pengemasan 3D dan FOWLP, teknologi pengemasan terus berkembang.

Dasar-Dasar Pengemasan IC

Apa Itu Pengemasan IC? Mengapa Ini Penting?

Paket sirkuit terpadu (IC) adalah pelindung yang digunakan untuk memasang dan menghubungkan chip secara aman (atau, dalam kasus modul multi-chip dan pengemasan canggih) dalam suatu sistem elektronik. Fungsi utamanya meliputi:

- Perlindungan: Melindungi chip sirkuit terpadu dari kelembapan, benturan, kontaminasi, dan pelepasan elektrostatik.

- Sambungan Listrik: Chip dihubungkan ke sistem yang lebih besar melalui kabel logam, bola solder, atau pad, memungkinkan transmisi sinyal yang kuat.

- Manajemen termal: Paket ini membantu menghantarkan panas yang dihasilkan oleh sirkuit terpadu ke papan sirkuit tercetak atau ke lingkungan sekitar, sehingga menjamin operasi yang andal dan berkelanjutan. Meningkatkan pembuangan panas sangat penting untuk sirkuit berdaya tinggi dan frekuensi tinggi.

- Identifikasi: Dokumen ini memuat semua informasi yang diperlukan untuk perakitan, pengoperasian, dan pemeliharaan, serta kepatuhan terhadap persyaratan hukum dan regulasi.

Lingkup Panduan Komprehensif Ini

Panduan pemilihan dan desain paket IC ini menjawab:

- Apa saja jenis paket IC yang umum?

- Dalam hal elektronika, termodinamika, mekanika, dan manufaktur—apa yang sama dan apa yang berbeda antara berbagai jenis kemasan IC?

- Seiring dengan perkembangan teknologi semikonduktor, bagaimana teknologi pengemasan IC berubah?

- Seberapa pentingkah teknologi pengemasan inovatif baru bagi AI, 5G, dan Internet of Things?

- Solusi pengemasan mana yang paling sesuai dengan kebutuhan aplikasi Anda?

Dengan kata lain, ini adalah panduan yang komprehensif dan penting. Panduan ini bertujuan membantu pembaca memahami jenis-jenis sirkuit terpadu, memilih kemasan yang tepat, serta memahami tren global dalam teknologi pengemasan.

Komponen Utama Kemasan IC

Komponen Dasar Kemasan

Terlepas dari jenis kemasannya, semua kemasan sirkuit terpadu memiliki beberapa komponen dasar yang digabungkan untuk menghasilkan produk elektronik yang andal dan berkinerja tinggi:

- IC Die (Chip): Hati biasanya dibuat menggunakan teknologi manufaktur semikonduktor canggih, dengan silikon sebagai material utama.

- Substrat Paket: Dapat menghubungkan chip secara aman (menggunakan teknologi wire bonding atau flip-chip) dan menyediakan platform untuk mentransmisikan sinyal antara chip dan pin eksternal atau bola solder.

- Kaki, Bola, atau Pads: Pin-pin ini terletak di sisi, bawah, atau keempat sisi paket dan digunakan untuk terhubung ke PCB.

- Bahan Enkapsulasi atau Penyegelan: Bahan plastik atau keramik yang digunakan untuk perlindungan mesin dan lingkungan.

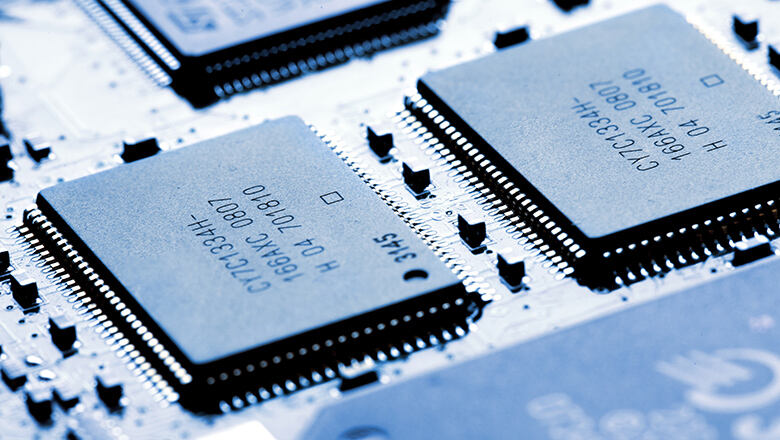

- Tanda-Tanda: Tanda identifikasi, nomor batch, tanda arah, dan fitur anti-pemalsuan yang mungkin ada.

- Fitur Peningkatan Termal: Pad termal yang terbuka, sirip pendingin, dan pelat panas dapat meningkatkan manajemen termal.

Bahan dan Sifat Mekanis Kemasan IC

Bahan untuk Pengemasan IC

Seiring teknologi pengemasan menjadi semakin kompleks, pemilihan bahan kemasan menjadi semakin penting.

- Plastik/Epoxy: Harganya terjangkau dan cocok untuk sebagian besar aplikasi komersial, tetapi kinerjanya terbatas dalam lingkungan bersuhu tinggi dan kelembapan tinggi.

- Keramik: Mereka memiliki keandalan yang sangat baik dan cocok untuk aplikasi daya tinggi, militer, serta aerospace, terutama untuk menahan tegangan termal dan mekanis yang tinggi.

- Logam/Komposit: Heat sink dan lead frame semakin banyak digunakan dalam semikonduktor daya dan aplikasi frekuensi tinggi.

Tabel Bahan Kemasan:

Jenis paket |

Bahan Umum |

Kasus Penggunaan |

Keuntungan Utama |

Plastik/Epoxy |

Resin epoksi, plastik |

Konsumen, SMD, DIP |

Biaya, mudah diproduksi massal |

Keramik |

Al2O3, SiN, dll. |

Militer, otomotif, tenaga |

Termal canggih, keandalan |

Komposit, Basis Logam |

Paduan tembaga, paduan |

Tenaga, frekuensi tinggi |

Penyebaran panas, kinerja |

Sifat Mekanis dan Fitur Kemasan

- Ketahanan terhadap Getaran/Guncangan: Ini sangat penting untuk industri otomotif, aerospace, dan elektronik industri.

- Sensitivitas terhadap Kelembapan: Berdasarkan MSL (Tingkat Sensitivitas Kelembaban), kemasan plastik memerlukan penyimpanan/penanganan yang hati-hati.

- Dimensi Kemasan: Hal ini akan memengaruhi tata letak PCB, ketinggian tumpukan dalam aplikasi IC 3D, dan ketebalan perangkat pada perangkat mobile.

- Kemampuan Pemasangan Permukaan: Dengan memasang komponen langsung ke PCB, metode pengemasan ini memungkinkan perakitan otomatis yang lebih efisien.

Jenis, Ukuran, dan Klasifikasi Kemasan IC

Untuk mendukung pertumbuhan pesat aplikasi dalam bidang seperti Internet of Things, komputasi performa tinggi, otomotif, dan perangkat yang dapat dikenakan, berbagai jenis kemasan telah muncul.

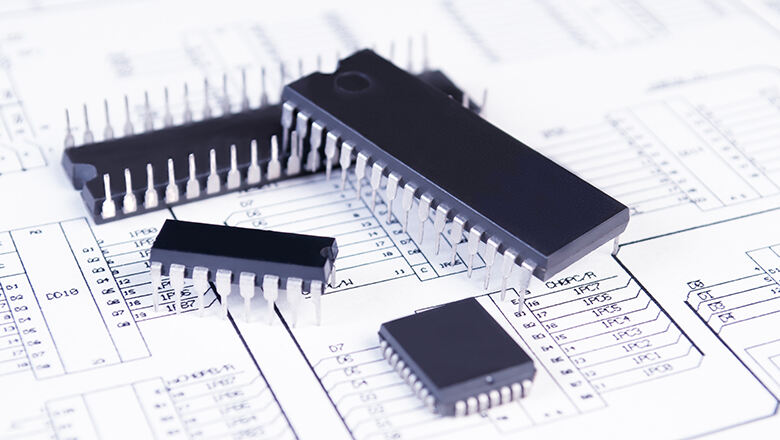

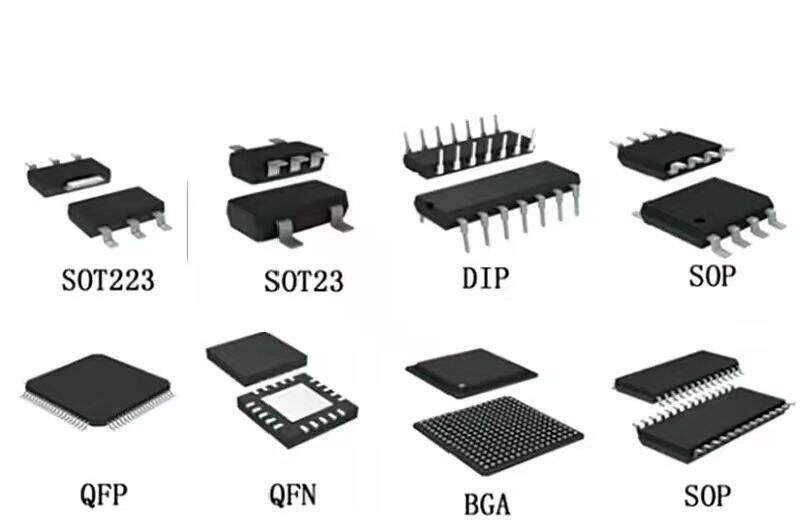

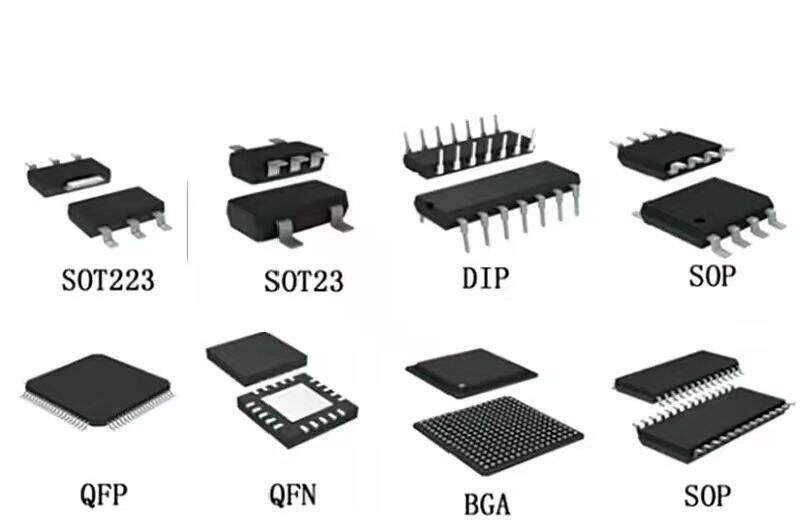

Teknologi Lubang Tembus

- Paket Dual In-line (DIP): Paket sirkuit terpadu yang paling awal. Komponen ini kecil, andal, dan mudah dihubungkan atau diganti. Anda masih dapat menemukannya dalam prototipe, sistem daya, dan produk lama.

- TO-92, TO-220: Jenis paket ini umum digunakan untuk transistor sinyal kecil (TO-92) dan perangkat daya (TO-220), memungkinkan pemasangan yang aman dan koneksi mudah ke sirip pendingin.

Teknologi Pemasangan Permukaan ( TPS ) dan Paket yang Dipasang di Permukaan

- Paket Outline Kecil (SOP), SOIC: Paket SOP (Surface Mount Open) banyak digunakan dalam elektronik konsumen dan elektronik otomotif. Paket SOP lebih tipis dibandingkan paket SOIC, sehingga memungkinkan kepadatan kabel pada PCB yang lebih tinggi.

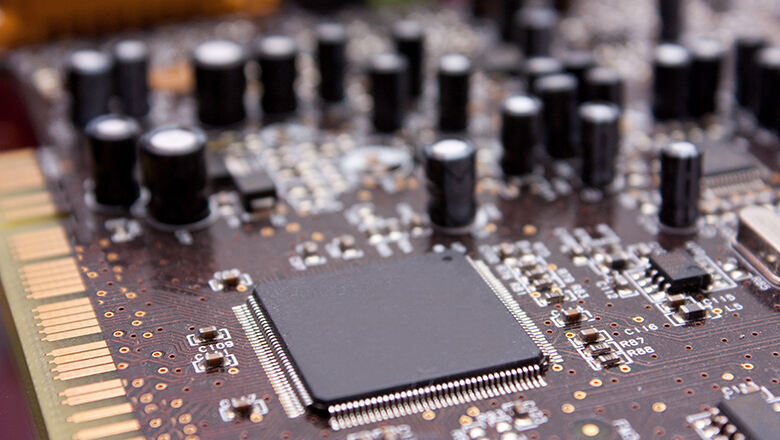

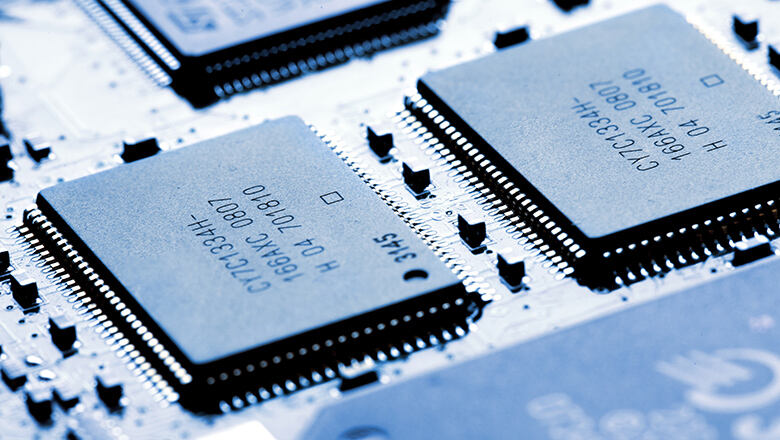

- Paket Flat Segi Empat (QFP): Paket ini memiliki pin di keempat sisinya, sehingga cocok untuk mikrokontroler dan field-programmable gate arrays (FPGAs) dengan jumlah pin yang besar.

- Quad Flat No-Lead (QFN): Pin tidak menjorok melewati badan paket; pad terletak di bagian bawah paket. Keunggulan utama dari desain ini adalah kemampuannya dalam menghantarkan panas dengan baik serta penggunaan ruang yang efisien.

- Small-Outline Transistor (SOT): Transistor/dioda kecil yang digunakan dalam teknologi surface mount memiliki kepadatan tinggi.

Teknologi Pengemasan Array dan IC Canggih

- Ball Grid Array (BGA): Bola solder di bawah chip disusun dalam pola kisi. Desain ini memiliki kepadatan interkoneksi ratusan hingga ribuan, sehingga sangat cocok untuk CPU, FPGA, dan memori berkecepatan tinggi.

- Land Grid Array (LGA): Mirip dengan BGA, tetapi menggunakan pad yang dilapisi emas—ideal untuk CPU server, menawarkan keandalan tinggi dan kepadatan tinggi.

- Pengemasan Skala Chip (CSP): Hampir sekecil chip itu sendiri—ideal untuk ponsel cerdas, perangkat medis, dan Internet of Things.

- Pengemasan Tingkat Wafer (WLP): Paket-paket ini dibentuk langsung pada tingkat wafer, memungkinkan solusi yang sangat kecil, performa tinggi, dan profil rendah.

Paket Lanjutan Khusus (lanjutan)

- System-in-Package (SiP): Beberapa chip dan komponen pasif/aktif terintegrasi ke dalam satu paket tunggal. Chip-chip ini cocok untuk perangkat yang dapat dikenakan, mikro-radio, IC canggih, dan node IoT. Mereka memaksimalkan penggunaan ruang dan menggabungkan berbagai fungsi dalam satu paket.

- 3D IC / Pengemasan 3D IC / Pengemasan 3D: Struktur chip bertumpuk (menggunakan teknologi via melalui-silikon dan bonding wafer) memungkinkan komunikasi antar-chip berkecepatan tinggi dan integrasi tanpa tanding. 3D IC merupakan ciri khas prosesor AI mutakhir dan SoC mobile kelas atas.

Jenis-Jenis Paket IC dan Aplikasinya

Jenis Paket IC |

Proses perakitan |

Aplikasi khas |

Fitur Paket |

DIP (Lubang Tembus) |

Dilas, terpasang soket |

Lawas, percontohan, analog |

Besar, mudah ditangani |

SOIC/SOP (SMD) |

Pemasangan permukaan |

Konsumen, otomotif |

Ringkas, hemat biaya |

QFP/QFN (SMD) |

Pemasangan permukaan |

MCU, FPGA, nirkabel, SMC |

Jumlah pin tinggi/kerapatan tinggi |

BGA |

Permukaan-mount (reflow) |

CPU, GPU, memori |

I/O tinggi, perbaikan termal |

CSP/WLP |

Tingkat wafer, SMD |

Perangkat mobile, sensor, IoT |

Ukuran sangat kecil, profil rendah |

SiP/3D IC |

Proses khusus/lanjutan |

Wearables, server, AI performa tinggi |

Multi-die, performa lanjutan |

Informasi yang Terkandung dalam Paket IC

Informasi yang ditandai dengan laser atau diukir pada setiap paket sirkuit terpadu sangat penting, karena tidak hanya memengaruhi perakitan tetapi juga kinerja sistem.

- Nomor Bagian dan Jenis Paket: Untuk identifikasi, pengadaan, dan kontrol kualitas.

- Dimensi/Bentuk Paket: Menentukan ukuran, jarak kaki, dan penempatan untuk desain dan tata letak pad.

- Konfigurasi Pin: Susunan pin, pad, atau bola serta sinyal atau fungsi yang mereka wakili.

- Detail Material/Lingkungan: Memenuhi standar RoHS dan bebas timbal, dilengkapi proteksi terhadap kelembapan dan bahan kimia.

- Kode Lot dan Kode Tanggal: Daya lacak untuk pelacakan kualitas dan garansi.

- Tanda Orientasi dan Perakitan: Alur, titik, chamfer, atau tanda laser menunjukkan pin 1 dan orientasi yang benar.

- Peringkat Termal: Suhu sambungan maksimum, disipasi daya, dan panduan untuk meningkatkan kinerja termal.

Desain pengemasan diatur oleh standar ketat, menjamin keandalan, interoperabilitas, dan kemudahan manufaktur.

- IPC-7351: Tentukan pola pad standar untuk paket perangkat SMD guna memastikan konsistensi paket dalam desain PCB dan perakitan otomatis.

- ANSI Y32.2-1975: Mendefinisikan simbol-simbol skematik untuk semua jenis paket IC.

- ISO 10303-21: Format STEP sangat penting untuk pertukaran model 3D dari garis besar kemasan dan dimensi antar alat desain.

- Standardisasi JEDEC dan SEMI: Terutama untuk paket semikonduktor sumber ganda, peringkat termal, sensitivitas kelembaban, kemampuan pengujian, dan kompatibilitas paket sangat penting.

- Kepatuhan RoHS/REACH: Pastikan bahan kemasan sirkuit terpadu memenuhi standar lingkungan global.

Aturan dan Praktik Terbaik untuk Desain Paket IC

Pengemasan sirkuit terpadu harus mempertimbangkan berbagai persyaratan listrik, termal, dan mekanis, termasuk:

- Ikuti panduan footprint IPC dan JEDEC: Pola pad yang dioptimalkan untuk pengemasan surface-mount.

- Optimalkan Jalur Termal: Gunakan pad terbuka, via termal, dan lapisan tembaga yang cukup di bawah paket termal.

- Periksa Jarak Pad dan Pin: Pilih jarak paket yang sesuai dengan ketelitian proses perakitan Anda. BGA atau QFN dengan jarak halus mungkin memerlukan inspeksi sinar-X dan dapat meningkatkan biaya perakitan.

- Manfaatkan Tanda Orientasi yang Jelas: Pin 1 ditandai dengan jelas pada paket dan disejajarkan dengan silkscreen PCB untuk mencegah kesalahan perakitan.

- Desain untuk Kelayakhadiran Produksi: Hindari menggunakan terlalu banyak jenis paket pada PCB yang sama, dan pilih paket standar yang diproduksi secara massal jika memungkinkan untuk memastikan biaya pengemasan optimal dan stabilitas rantai pasok.

- Manfaatkan Alat Simulasi: Kumpulan perangkat otomasi desain elektronik (EDA) terbaru dapat mensimulasikan integritas sinyal, tekanan mekanis, dan kinerja termal, sehingga pemilihan serta integrasi paket canggih menjadi lebih andal.

Cara Memilih Paket IC yang Tepat

Pertimbangkan faktor-faktor berikut saat memilih paket atau jenis paket:

- Persyaratan Kinerja: Untuk aplikasi kecepatan tinggi, rendah noise, atau kepadatan daya tinggi, paket BGA atau paket IC 3D lebih cocok. Paket SOIC atau QFN menawarkan solusi hemat biaya untuk banyak aplikasi daya menengah.

- Pertimbangan termal: CPU dan IC daya memerlukan pembuangan panas yang lebih baik—cari paket dengan sirip pendingin, bantalan termal, atau teknologi substrat canggih.

- Kebutuhan Mekanis dan Lingkungan: Ketika faktor-faktor seperti getaran, guncangan, atau kelembapan perlu dipertimbangkan (misalnya dalam aplikasi kendaraan atau kontrol industri), kemasan keramik canggih atau logam dapat memberikan perlindungan maksimal.

- Kemudahan Produksi dan Perakitan: Kemasan SMT menawarkan throughput tertinggi untuk perakitan otomatis; kemasan through-hole mungkin cocok untuk prototipe dan beberapa aplikasi dengan persyaratan keandalan tinggi.

- Ukuran Kemasan dan Batasan PCB: Untuk bentuk yang sangat ringkas (perangkat portabel, alat bantu dengar), gunakan CSP, QFN, atau WLP; untuk produk yang kompatibel dengan breadboard atau produk tradisional, gunakan DIP atau SOIC.

- Biaya dan Rantai Pasokan: Solusi kemasan standar biasanya dapat mengurangi biaya kemasan dan memperpendek waktu pengiriman. Saat merancang untuk produksi massal, kami fokus pada pemilihan jenis kemasan umum yang sudah tersedia. Hal ini memudahkan mendapatkan suku cadang dan menjaga biaya tetap terkendali.

Tantangan dan Keterbatasan dalam Kemasan IC

Meskipun teknologi pengemasan semikonduktor telah berkembang pesat, beberapa tantangan yang masih berlangsung tetap perlu mendapat perhatian:

- Disipasi Termal: Seiring konsumsi daya chip terus meningkat, kemampuan disipasi panas yang andal dari paket tradisional mulai mendekati batasnya. Dengan perkembangan baru seperti FOWLP dan jalur termal terintegrasi, pemilihan paket tetap sangat penting, terutama untuk SoC yang menghasilkan panas tinggi.

- Batas Miniaturisasi: Seiring ukuran paket berkurang, kesulitan dalam perakitan, deformasi, dan pemeriksaan struktur halus meningkat (terutama untuk BGA dan WLP), sehingga meningkatkan risiko kegagalan mahal di lapangan.

- Integritas Sinyal pada Frekuensi Tinggi: Laju transmisi data yang lebih tinggi berarti kehilangan sinyal, crosstalk, dan interferensi elektromagnetik menjadi lebih sulit dikendalikan di dalam paket. Meskipun desain substrat dan pelindung canggih meningkatkan kinerja, hal ini juga menambah biaya pengemasan.

- Keandalan Mekanis: Kemasan harus mampu menahan guncangan, getaran, dan perubahan suhu yang berulang, terutama dalam kondisi ekstrem seperti yang dialami oleh otomotif dan elektronik industri.

- Kepatuhan Lingkungan dan Peraturan: Menghadapi regulasi yang semakin ketat, produsen harus memastikan bahwa bahan kemasan tidak beracun, dapat didaur ulang, dan sesuai dengan standar global RoHS/REACH/lingkungan.

- Proses Perakitan yang Kompleks: Dalam proses pengemasan canggih (SiP, 3D IC, FOWLP), proses perakitan dapat mencakup penumpukan chip, pembuatan pada tingkat wafer, serta teknologi bonding kawat atau flip-chip yang kompleks.

Tren Masa Depan dalam Teknologi Kemasan IC

Inovasi Kemasan yang Akan Datang

- Fan-out Wafer-Level Packaging (FOWLP): Proses integrasi pengemasan sirkuit canggih melibatkan penempatan chip pada substrat, pengemasannya, kemudian redistribusi chip menggunakan kabel halus—mencapai kinerja I/O tinggi dan disipasi panas dalam bentuk yang tipis dan dapat ditingkatkan skalanya.

- pengemasan 3D dan Chiplet: Tumpukan IC 3D sejati, integrasi sistem berbasis chip, dan jenis pengemasan canggih dengan interkonek vertikal/horizontal mendefinisikan era baru skalabilitas kinerja dan fungsionalitas dalam satu paket.

- Bahan Biodegradable: Untuk meminimalkan limbah elektronik, bahan pengemasan untuk sirkuit terpadu, seperti plastik yang dapat terurai secara hayati dan bahan pelindung yang tidak beracun, sedang diteliti dan telah digunakan pada beberapa produk konsumen sekali pakai.

- Paket Cerdas: Kombinasi sensor kesehatan, pendinginan aktif (mikrofluida/efek Peltier), dan pemantauan mandiri tekanan serta suhu sangat menguntungkan untuk aplikasi kritis.

- Desain Pengemasan Berbasis AI: AI kini dapat mempercepat optimasi otomatis jenis paket, alokasi pin, dan struktur substrat, sehingga secara bersamaan meningkatkan kinerja listrik, termal, dan efisiensi biaya.

Pertanyaan yang Sering Diajukan (FAQ) Mengenai Teknologi Pengemasan IC

P: Apa saja jenis pengemasan IC yang paling umum saat ini?

A: SOP, QFP, QFN, BGA, CSP, dan WLP telah menjadi jenis kemasan yang umum dalam produk elektronik modern. Namun, kemasan lubang tembus (DIP, TO-220) masih digunakan dalam beberapa aplikasi khusus dan produk prototipe.

P: Apa perbedaan antara kemasan pemasangan permukaan dan teknologi lubang tembus?

A: Perangkat pemasangan permukaan dirancang khusus untuk perakitan otomatis langsung pada permukaan papan sirkuit tercetak, dengan ukuran kemasan yang lebih kecil, kepadatan sirkuit yang lebih tinggi, serta operasi kecepatan tinggi yang lebih andal. Sebaliknya, teknologi pemasangan lubang tembus memerlukan pin dimasukkan ke dalam lubang yang telah dibor sebelumnya pada PCB, sehingga membentuk koneksi mekanis yang kuat namun membutuhkan ruang papan yang lebih besar. Meskipun pemasangan permukaan telah menjadi standar industri untuk produksi massal modern, teknologi lubang tembus tetap tak tergantikan dalam verifikasi prototipe, elektronika daya, dan aplikasi yang membutuhkan kekuatan mekanis tinggi.

P: Teknik pengemasan inovatif apa yang saat ini digunakan dalam IC canggih?

J: Teknologi pengemasan sirkuit terpadu canggih mencakup pengemasan IC 3D, pengemasan tingkat wafer fan-out, sistem-dalam-pengemasan, pengemasan tingkat chip, serta teknologi ikat kawat dan ikat flip-chip modern. Metode-metode ini secara efektif dapat meningkatkan kinerja elektrikal, mencapai kepadatan pin yang tinggi, dan secara signifikan mengoptimalkan efisiensi disipasi panas—yang sangat penting untuk aplikasi sirkuit terpadu berdaya tinggi atau frekuensi tinggi.

P: Bagaimana pengemasan IC berkembang untuk mendukung kebutuhan sirkuit kecepatan tinggi dan AI?

A: Dengan munculnya pusat data, akselerator AI, dan 5G, teknologi pengemasan sirkuit terpadu harus terus berkembang untuk meminimalkan efek parasitik dan meningkatkan kinerja termal. Solusi pengemasan seperti BGA, substrat canggih, via konduktif termal, pengemasan 3D, dan komponen pasif terbenam telah menjadi hal yang sangat penting. Sirkuit terpadu 3D dan arsitektur chip memungkinkan integrasi erat dari berbagai komponen fungsional ke dalam satu paket tunggal, sehingga secara signifikan meningkatkan kepadatan komputasi dan efisiensi energi.

Q: Material pengemasan mana yang paling baik untuk lingkungan dengan keandalan tinggi atau kondisi ekstrem?

Kemasan keramik dan logam menawarkan kekuatan mekanis, konduktivitas termal, dan ketahanan lingkungan yang luar biasa, menjadikannya pilihan ideal untuk aplikasi di industri otomotif, militer, dan dirgantara. Untuk perangkat elektronik konsumen dan produk elektronik umum, kemasan plastik dan komposit dengan sifat penyegelan yang baik biasanya memberikan keseimbangan terbaik antara efisiensi biaya dan daya tahan.

Q: Bagaimana cara memilih kemasan yang tepat untuk aplikasi saya?

A: Saat memilih jenis kemasan sirkuit terpadu, pertimbangkan karakteristik listrik, konsumsi daya, batasan ukuran kemasan, proses manufaktur yang tersedia, serta persyaratan keandalan pengguna akhir. Sama pentingnya adalah stabilitas rantai pasok, total biaya kepemilikan (termasuk perakitan dan inspeksi), serta sertifikasi yang relevan (kepatuhan RoHS, JEDEC, dan IPC). Panduan komprehensif ini untuk pemilihan kemasan sirkuit terpadu akan memberikan panduan langkah demi langkah!

Kesimpulan

Karena meningkatnya permintaan akan miniaturisasi, kecepatan tinggi, efisiensi energi tinggi, dan keandalan tinggi dalam elektronik, teknologi pengemasan sirkuit terpadu sedang mengalami perkembangan yang belum pernah terjadi sebelumnya. Teknologi pengemasan modern, sebagai jembatan penting antara chip silikon yang presisi dan perangkat yang saling terhubung secara kuat, mendukung aplikasi inovatif di berbagai bidang, mulai dari perangkat yang dapat dikenakan secara cerdas hingga kendaraan otonom. Seperti yang dapat Anda lihat dalam panduan komprehensif ini mengenai teknologi pengemasan sirkuit terpadu, memilih solusi pengemasan yang tepat bukanlah pertimbangan sekunder, melainkan kunci utama yang menentukan keberhasilan atau kegagalan setiap sirkuit terpadu atau komponen elektronik.