Giới Thiệu Về Công Nghệ Gói IC

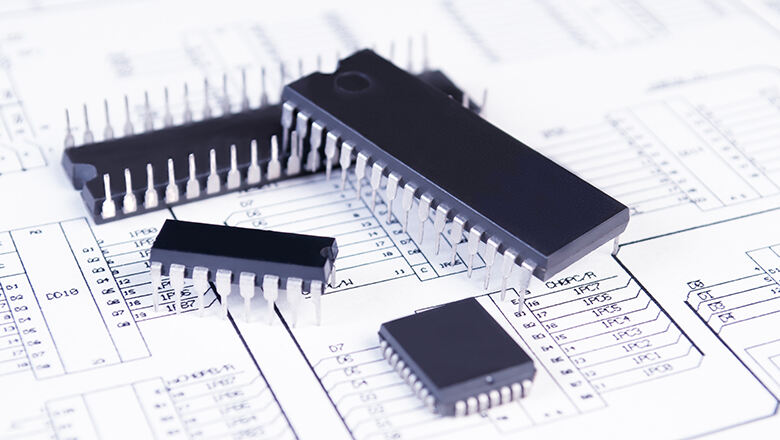

Các mạch tích hợp (IC) tạo nên nền tảng của mọi hệ thống điện tử hiện đại. Công nghệ đóng gói của chúng cung cấp giao diện quan trọng giữa các chip silicon và môi trường bên ngoài, đồng thời cho phép các ứng dụng quy mô lớn, thu nhỏ kích thước và vận hành độ tin cậy cao. Hướng dẫn này trình bày lịch sử phát triển của công nghệ đóng gói mạch tích hợp, từ những bước đột phá ban đầu đến các giải pháp tiên tiến nhất hiện nay.

Một loại vỏ chip tốt không chỉ phải bảo vệ được chip mà còn phải đáp ứng các yêu cầu như hiệu suất điện ổn định, tản nhiệt hiệu quả, quy trình sản xuất đơn giản và độ bền cao. Từ công nghệ đóng gói DIP truyền thống đến các công nghệ đổi mới như đóng gói 3D và FOWLP, công nghệ đóng gói đang không ngừng phát triển.

Những nguyên lý cơ bản về đóng gói IC

Đóng gói IC là gì? Tại sao nó lại quan trọng?

Một gói mạch tích hợp (IC) là một vỏ bảo vệ được sử dụng để gắn kết và liên kết các chip một cách an toàn (hoặc trong trường hợp của các mô-đun nhiều chip và đóng gói tiên tiến) trong một hệ thống điện tử. Các chức năng chính bao gồm:

- Bảo vệ: Bảo vệ các chip mạch tích hợp khỏi độ ẩm, va đập, nhiễm bẩn và xả tĩnh điện.

- Kết nối điện: Các chip được kết nối với các hệ thống lớn hơn thông qua dây kim loại, các điểm hàn hình cầu hoặc các tiếp điểm, cho phép truyền tín hiệu mạnh mẽ.

- Quản lý nhiệt: Nó giúp tản nhiệt sinh ra từ các mạch tích hợp ra bảng mạch in hoặc môi trường xung quanh, từ đó đảm bảo hoạt động đáng tin cậy và liên tục. Cải thiện khả năng tản nhiệt là yếu tố then chốt đối với các mạch công suất cao và tần số cao.

- Đánh dấu: Tài liệu này chứa tất cả thông tin cần thiết cho việc lắp ráp, vận hành và bảo trì, cũng như tuân thủ các yêu cầu pháp lý và quy định.

Phạm vi của Hướng dẫn Toàn diện này

Hướng dẫn lựa chọn và thiết kế gói IC này trả lời các câu hỏi:

- Các loại gói IC phổ biến là gì?

- Về mặt điện tử, nhiệt động lực học, cơ học và sản xuất – điều gì giống nhau và khác nhau giữa các loại vỏ IC?

- Khi công nghệ bán dẫn tiếp tục phát triển, công nghệ đóng gói IC đã thay đổi như thế nào?

- Công nghệ đóng gói sáng tạo mới quan trọng đến mức nào đối với trí tuệ nhân tạo (AI), 5G và Internet vạn vật?

- Giải pháp đóng gói nào phù hợp nhất với yêu cầu ứng dụng của bạn?

Nói một cách ngắn gọn, đây là một hướng dẫn toàn diện và quan trọng. Mục đích của nó là giúp người đọc hiểu các loại mạch tích hợp, lựa chọn vỏ phù hợp và nắm bắt các xu hướng toàn cầu trong công nghệ đóng gói.

Các Thành Phần Cơ Bản Của Vỏ IC

Các Thành Phần Cơ Bản Của Vỏ

Bất kể loại vỏ nào, tất cả các loại vỏ mạch tích hợp đều có một vài thành phần cơ bản giống nhau, được kết hợp để tạo ra các sản phẩm điện tử hiệu suất cao và đáng tin cậy:

- Vi Mạch (Chip): Các vi mạch thường được sản xuất bằng công nghệ chế tạo bán dẫn tiên tiến, với silicon là vật liệu chính.

- Chất nền Gói: Có thể kết nối an toàn các chip (sử dụng công nghệ hàn dây hoặc hàn đảo ngược) và cung cấp một nền tảng để truyền tín hiệu giữa chip và các chân dẫn hoặc quả cầu hàn bên ngoài.

- Chân dẫn, Quả cầu hoặc Miếng tiếp xúc: Các chân này được đặt ở cạnh bên, mặt dưới hoặc cả bốn cạnh của gói và được dùng để kết nối với mạch in (PCB).

- Vật liệu Đóng gói hoặc Bịt kín: Các vật liệu bằng nhựa hoặc gốm được sử dụng để bảo vệ cơ học và môi trường.

- Các dấu hiệu nhận biết: Các dấu hiệu nhận dạng, số lô, ký hiệu định hướng và các tính năng chống làm giả có thể có.

- Các tính năng tăng cường tản nhiệt: Các miếng tản nhiệt lộ ra, tản nhiệt và bản tản nhiệt có thể cải thiện khả năng quản lý nhiệt.

Vật liệu và Tính chất Cơ học của Bao bì IC

Vật liệu cho Bao bì IC

Khi công nghệ bao bì ngày càng trở nên phức tạp, việc lựa chọn vật liệu bao bì trở nên ngày càng quan trọng hơn.

- Nhựa/Epoxy: Nó có giá thành thấp và phù hợp với hầu hết các ứng dụng thương mại, nhưng hiệu suất bị giới hạn trong môi trường nhiệt độ cao và độ ẩm cao.

- Gốm: Chúng có độ tin cậy xuất sắc và phù hợp với các ứng dụng công suất cao, quân sự và hàng không vũ trụ, đặc biệt là để chịu được các ứng suất nhiệt và cơ học cao.

- Kim loại/Hợp chất: Tản nhiệt và khung dẫn ngày càng được sử dụng trong các bán dẫn công suất và các ứng dụng tần số cao.

Bảng Vật liệu Bao bì:

Loại gói |

Vật liệu điển hình |

Trường hợp sử dụng |

Lợi ích chính |

Nhựa/Epoxy |

Nhựa epoxy, nhựa dẻo |

Tiêu dùng, SMD, DIP |

Chi phí thấp, dễ sản xuất hàng loạt |

Gốm |

Al2O3, SiN, v.v. |

Quân sự, ô tô, điện năng |

Làm mát tiên tiến, độ tin cậy cao |

Hợp kim, nền kim loại |

Hợp kim đồng, các loại hợp kim |

Công suất cao, tần số cao |

Tản nhiệt, hiệu suất cao |

Tính chất Cơ học và Đặc điểm Bao gói

- Khả năng Chống rung/sốc: Điều này rất quan trọng đối với các ngành công nghiệp ô tô, hàng không vũ trụ và điện tử công nghiệp.

- Nhạy cảm với độ ẩm: Dựa trên MSL (Cấp độ Nhạy Ẩm), bao gói nhựa yêu cầu bảo quản/xử lý cẩn thận.

- Kích thước Bao gói: Điều này sẽ ảnh hưởng đến bố trí PCB, chiều cao xếp lớp trong các ứng dụng IC 3D và độ mỏng của thiết bị trong các thiết bị di động.

- Khả năng Gắn bề mặt: Bằng cách gắn trực tiếp các linh kiện lên PCB, phương pháp bao gói này cho phép lắp ráp tự động hiệu quả hơn.

Các Loại, Kích cỡ và Phân loại Bao gói IC

Để hỗ trợ sự phát triển bùng nổ của các ứng dụng trong các lĩnh vực như Internet of Things, điện toán hiệu suất cao, ô tô và thiết bị đeo được, nhiều loại bao gói khác nhau đã xuất hiện.

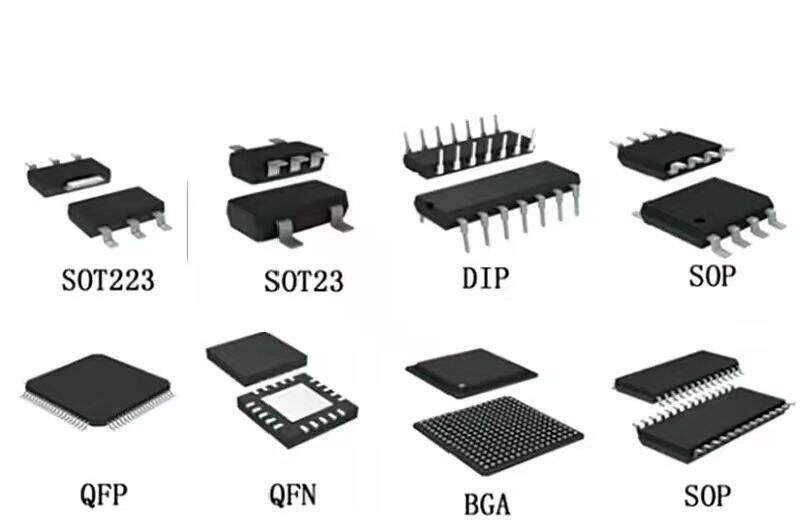

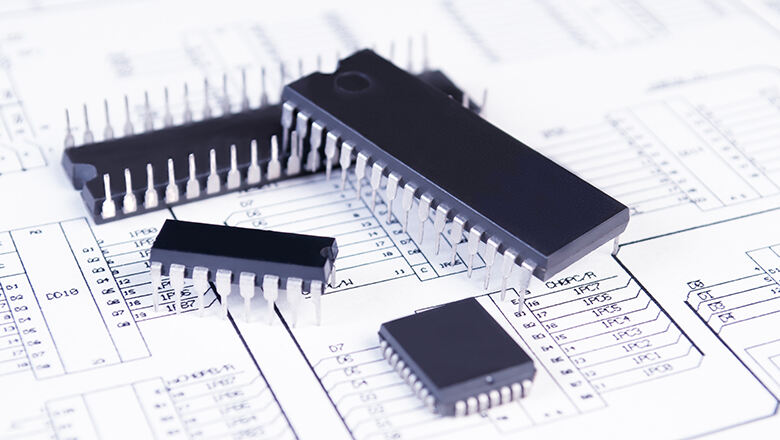

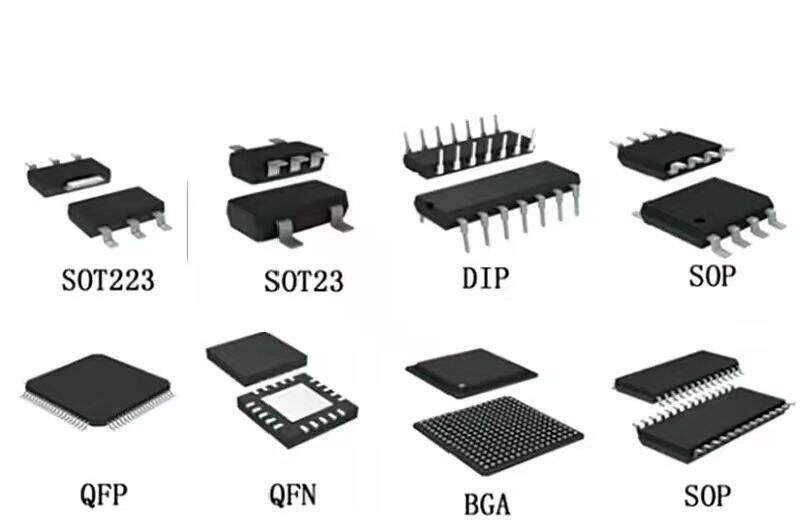

Công nghệ Lắp ráp qua Lỗ

- Gói DIP (Dual In-line Package): Là loại gói mạch tích hợp sớm nhất. Các linh kiện này nhỏ gọn, đáng tin cậy và dễ dàng kết nối hoặc thay thế. Bạn vẫn có thể tìm thấy chúng trong các bản mẫu thử nghiệm, hệ thống nguồn và sản phẩm cũ.

- TO-92, TO-220: Loại gói này thường được dùng cho các transistor tín hiệu nhỏ (TO-92) và thiết bị công suất (TO-220), cho phép gắn chắc chắn và dễ dàng kết nối với tản nhiệt.

Công nghệ Gắn bề mặt ( SMT ) và Các Gói Gắn Bề Mặt

- Gói Dạng Nhỏ (Small-Outline Package - SOP), SOIC: Các gói SOP được sử dụng rộng rãi trong điện tử tiêu dùng và điện tử ô tô. Gói SOP mỏng hơn gói SOIC, do đó cho phép mật độ bố trí dây trên bảng mạch in (PCB) cao hơn.

- Gói Phẳng Bốn cạnh (Quad Flat Package - QFP): Gói này có các chân ở cả bốn cạnh, làm cho nó phù hợp với các bộ vi điều khiển và mảng cổng lập trình trường (FPGA) có số lượng chân lớn.

- Quad Flat No-Lead (QFN): Các chân không kéo dài ra ngoài thân gói; các miếng hàn được đặt ở đáy của gói. Ưu điểm chính của thiết kế này là khả năng tản nhiệt tốt và sử dụng không gian một cách hiệu quả.

- Small-Outline Transistor (SOT): Các transistor/điốt nhỏ được sử dụng trong công nghệ gắn bề mặt có mật độ cao.

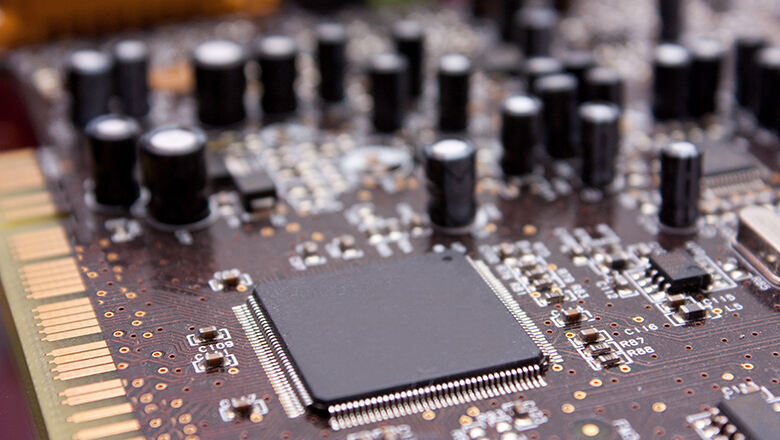

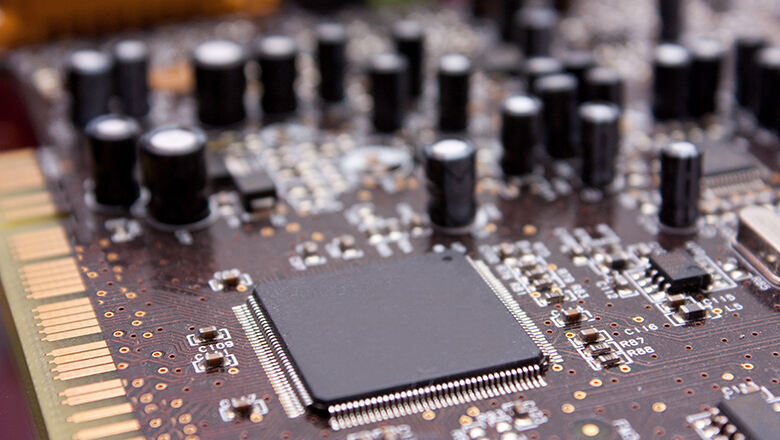

Các Công Nghệ Đóng Gói Mảng và IC Tiên Tiến

- Ball Grid Array (BGA): Các quả cầu hàn bên dưới chip được sắp xếp theo mẫu lưới. Thiết kế này có mật độ kết nối từ hàng trăm đến hàng ngàn, do đó rất phù hợp cho CPU, FPGA và bộ nhớ tốc độ cao.

- Land Grid Array (LGA): Tương tự như BGA, nhưng với các miếng hàn mạ vàng—lý tưởng cho CPU máy chủ, mang lại độ tin cậy cao và mật độ cao.

- Đóng gói quy mô chip (CSP): Gần như nhỏ bằng chính con chip—lý tưởng cho điện thoại thông minh, thiết bị y tế và Internet vạn vật.

- Đóng gói ở cấp độ oách (WLP): Các loại đóng gói này được tạo trực tiếp ở cấp độ oách, cho phép các giải pháp siêu nhỏ, hiệu suất cao và có độ mỏng thấp.

Các loại đóng gói tiên tiến đặc biệt (tiếp theo)

- Hệ thống trong một gói (SiP): Nhiều chip và các linh kiện thụ động/chủ động được tích hợp vào một gói duy nhất. Những chip này phù hợp với thiết bị đeo, vi mạch radio, IC tiên tiến và các nút IoT. Chúng tối ưu hóa việc sử dụng không gian và tích hợp nhiều chức năng vào một gói.

- iC 3D / Đóng gói IC 3D / Đóng gói 3D: Cấu trúc chip xếp chồng (sử dụng công nghệ via xuyên silicon và liên kết oách) cho phép truyền thông giữa các chip băng thông cao và mức độ tích hợp chưa từng có. IC 3D là đặc điểm tiêu biểu của các bộ xử lý AI tiên tiến và SoC di động cao cấp.

Các loại vỏ IC và ứng dụng

Loại gói IC |

Quy trình lắp ráp |

Ứng dụng điển hình |

Tính năng gói |

DIP (Thông qua lỗ) |

Hàn, gắn vào ổ cắm |

Lập trình cũ, mẫu thử nghiệm, tương tự |

Kích thước lớn, dễ thao tác |

SOIC/SOP (SMD) |

Lắp đặt nổi |

Tiêu dùng, ô tô |

Thiết kế nhỏ gọn, tiết kiệm chi phí |

QFP/QFN (SMD) |

Lắp đặt nổi |

MCU, FPGA, không dây, SMC |

Số chân cao/mật độ cao |

Bga |

Gắn bề mặt (hàn lại) |

CPU, GPU, bộ nhớ |

I/O cao, cải thiện tản nhiệt |

CSP/WLP |

Mức wafer, SMD |

Di động, cảm biến, IoT |

Siêu nhỏ gọn, độ cao thấp |

SiP/3D IC |

Quy trình tùy chỉnh/nâng cao |

Thiết bị đeo, máy chủ, AI hiệu suất cao |

Nhiều die, hiệu suất tiên tiến |

Thông tin chứa trong gói IC

Thông tin được khắc bằng tia laser hoặc chạm khắc trên mỗi gói mạch tích hợp rất quan trọng, vì nó ảnh hưởng không chỉ đến lắp ráp mà còn đến hiệu suất hệ thống.

- Số hiệu linh kiện và Loại gói: Để nhận dạng, mua sắm và kiểm soát chất lượng.

- Kích thước/Hình dạng gói: Xác định kích thước, bước chân tiếp xúc và vị trí để thiết kế và bố trí pad.

- Cấu hình Pin: Bố trí các chân, pad hoặc bi và các tín hiệu hoặc điện áp mà chúng đại diện.

- Chi tiết vật liệu/môi trường: Tuân thủ RoHS và không chì, có tính năng bảo vệ chống ẩm và hóa chất.

- Mã lô và mã ngày: Khả năng truy xuất nguồn gốc để theo dõi chất lượng và bảo hành.

- Dấu định hướng và lắp ráp: Các rãnh, chấm, vát mép hoặc dấu laser chỉ ra chân số 1 và định hướng đúng.

- Xếp hạng nhiệt: Nhiệt độ mối nối tối đa, tiêu tán công suất và hướng dẫn cải thiện hiệu suất nhiệt.

Thiết kế bao gói tuân theo các tiêu chuẩn nghiêm ngặt, đảm bảo độ tin cậy, khả năng tương thích và khả năng sản xuất.

- IPC-7351: Xác định các mẫu pad tiêu chuẩn cho các gói thiết bị gắn trên bề mặt để đảm bảo tính nhất quán của gói trong thiết kế mạch in và lắp ráp tự động.

- ANSI Y32.2-1975: Định nghĩa các ký hiệu sơ đồ cho mọi loại gói IC.

- ISO 10303-21: Định dạng STEP rất quan trọng để trao đổi các mô hình 3D về hình dạng bao và kích thước gói giữa các công cụ thiết kế.

- Tiêu chuẩn hóa JEDEC và SEMI: Đặc biệt đối với các gói bán dẫn từ nhiều nguồn, các thông số nhiệt, độ nhạy với độ ẩm, khả năng kiểm tra và tính tương thích gói đóng vai trò rất quan trọng.

- Tuân thủ RoHS/REACH: Đảm bảo vật liệu đóng gói mạch tích hợp đáp ứng các tiêu chuẩn môi trường toàn cầu.

Các quy tắc và thực hành tốt nhất cho thiết kế gói IC

Bao bì của một mạch tích hợp phải tính đến một loạt các yêu cầu về điện, nhiệt và cơ học, bao gồm:

- Tuân theo hướng dẫn về dấu chân IPC và JEDEC: Các mẫu pad được tối ưu hóa cho đóng gói hàn bề mặt.

- Tối ưu hóa đường dẫn nhiệt: Sử dụng pad trần, via nhiệt và lớp đồng đủ lớn bên dưới gói có đặc tính nhiệt.

- Kiểm tra bước pad và chân: Chọn bước gói phù hợp với độ chính xác của quy trình lắp ráp của bạn. Các BGA hoặc QFN bước nhỏ có thể yêu cầu kiểm tra bằng tia X và có thể làm tăng chi phí lắp ráp.

- Sử dụng dấu hiệu định hướng rõ ràng: Chân 1 được đánh dấu rõ trên gói và căn chỉnh với lớp silkscreen trên PCB để tránh lỗi lắp ráp.

- Thiết kế Dễ Sản Xuất: Tránh sử dụng quá nhiều loại gói trên cùng một PCB, và hãy chọn các loại gói tiêu chuẩn, sản xuất hàng loạt bất cứ khi nào có thể để đảm bảo chi phí đóng gói tối ưu và sự ổn định trong chuỗi cung ứng.

- Tận dụng Công cụ Mô phỏng: Các bộ công cụ tự động hóa thiết kế điện tử (EDA) mới nhất có thể mô phỏng độ toàn vẹn tín hiệu, ứng suất cơ học và hiệu suất nhiệt, giúp việc lựa chọn và tích hợp gói linh kiện tiên tiến trở nên đáng tin cậy hơn.

Cách Chọn Gói IC Phù Hợp

Hãy cân nhắc các yếu tố sau khi lựa chọn một gói hoặc loại gói:

- Yêu cầu Hiệu suất: Đối với các ứng dụng tốc độ cao, ít nhiễu hoặc mật độ công suất cao, các gói BGA hoặc gói IC 3D phù hợp hơn. Các gói SOIC hoặc QFN cung cấp giải pháp tiết kiệm chi phí cho nhiều ứng dụng công suất trung bình.

- Các yếu tố liên quan đến nhiệt: CPU và các IC nguồn yêu cầu tản nhiệt tốt hơn—hãy tìm các gói có gắn tản nhiệt, miếng đệm nhiệt hoặc công nghệ nền tiên tiến.

- Yêu cầu Cơ học và Môi trường: Khi cần xem xét các yếu tố như rung động, va chạm hoặc độ ẩm (ví dụ: trong các ứng dụng ô tô hoặc điều khiển công nghiệp), các gói gốm tiên tiến hoặc gói kim loại có thể cung cấp mức bảo vệ tối đa.

- Khả năng sản xuất và lắp ráp: Đóng gói SMT mang lại hiệu suất cao nhất cho việc lắp ráp tự động; đóng gói lỗ xuyên có thể phù hợp cho mẫu thử và một số ứng dụng yêu cầu độ tin cậy cao.

- Kích thước vỏ và các ràng buộc về mạch in (PCB): Đối với các thiết bị có kích thước cực nhỏ (thiết bị di động, máy trợ thính), hãy sử dụng CSP, QFN hoặc WLP; đối với các sản phẩm tương thích với mạch hàn thử hoặc truyền thống, hãy dùng DIP hoặc SOIC.

- Chi phí và chuỗi cung ứng: Các giải pháp đóng gói tiêu chuẩn thường có thể giảm chi phí đóng gói và rút ngắn thời gian giao hàng. Khi thiết kế cho sản xuất hàng loạt, chúng tôi tập trung vào việc lựa chọn các loại vỏ phổ biến, đã có sẵn. Điều này giúp dễ dàng tiếp cận linh kiện và kiểm soát chi phí.

Các thách thức và hạn chế trong đóng gói IC

Mặc dù công nghệ đóng gói bán dẫn đã cải thiện rất nhiều, vẫn còn một số thách thức hiện hữu cần được quan tâm:

- Tản nhiệt: Khi mức tiêu thụ điện năng của chip tiếp tục tăng, khả năng tản nhiệt đáng tin cậy của các loại vỏ truyền thống đang tiến gần đến giới hạn. Với những phát triển mới như FOWLP và đường dẫn nhiệt tích hợp, việc lựa chọn vỏ vẫn rất quan trọng, đặc biệt đối với các SoC tỏa nhiều nhiệt.

- Giới hạn thu nhỏ kích thước: Khi kích thước vỏ giảm, độ khó trong việc lắp ráp, biến dạng và kiểm tra các cấu trúc tinh vi ngày càng tăng (đặc biệt là với BGA và WLP), do đó làm tăng nguy cơ xảy ra lỗi tốn kém tại thực tế vận hành.

- Tính toàn vẹn tín hiệu ở tần số cao: Tốc độ truyền dữ liệu cao hơn đồng nghĩa với việc mất tín hiệu, nhiễu xuyên âm và nhiễu điện từ khó kiểm soát hơn bên trong vỏ. Mặc dù các thiết kế chất nền tiên tiến và che chắn cải thiện hiệu suất, chúng cũng làm tăng chi phí đóng gói.

- Độ bền cơ học: Vỏ phải có khả năng chịu được va chạm, rung động và những thay đổi nhiệt độ lặp lại, đặc biệt trong điều kiện khắc nghiệt như những gì xảy ra với ô tô và thiết bị điện tử công nghiệp.

- Tuân thủ về Môi trường và Quy định: Trước các quy định ngày càng nghiêm ngặt, các nhà sản xuất phải đảm bảo rằng vật liệu đóng gói không độc hại, có thể tái chế và tuân thủ các tiêu chuẩn toàn cầu như RoHS/REACH/môi trường.

- Quy trình Lắp ráp Phức tạp: Trong các quy trình đóng gói tiên tiến (SiP, 3D IC, FOWLP), các bước lắp ráp có thể bao gồm xếp chồng chip, sản xuất ở cấp độ oách, và các công nghệ nối dây phức tạp hoặc công nghệ gắn chip lật (flip-chip).

Xu hướng Tương lai trong Công nghệ Đóng gói IC

Các Đổi mới Đóng gói Trong Tầm Ngắm

- Đóng gói ở Cấp độ Oách Kiểu Quạt ra (FOWLP): Các quy trình tích hợp đóng gói mạch tiên tiến liên quan đến việc đặt chip lên một đế, đóng gói nó, sau đó phân phối lại chip bằng các đường dây dẫn mảnh—đạt được hiệu suất I/O cao và khả năng tản nhiệt tốt trong dạng mỏng và có thể mở rộng.

- đóng gói 3D và Chiplet: Chồng lớp IC 3D thực sự, tích hợp hệ thống dựa trên chip và các loại đóng gói tiên tiến với kết nối dọc/ngang định nghĩa nên kỷ nguyên tiếp theo về khả năng mở rộng hiệu suất và chức năng trong một gói đơn.

- Các vật liệu phân hủy sinh học: Để giảm thiểu chất thải điện tử, các vật liệu đóng gói cho mạch tích hợp, như nhựa có thể phân hủy sinh học và vật liệu bao bọc không độc hại, đang được nghiên cứu và đã được sử dụng trong một số sản phẩm tiêu dùng dùng một lần.

- Gói thông minh: Sự kết hợp giữa cảm biến sức khỏe, làm mát chủ động (vi lưu chất/hiệu ứng Peltier) và tự giám sát áp suất và nhiệt độ rất có lợi cho các ứng dụng quan trọng.

- Thiết kế Gói điều khiển bởi AI: AI hiện nay có thể tăng tốc tối ưu hóa tự động loại gói, gán chân và cấu trúc nền, từ đó đồng thời cải thiện hiệu suất điện, nhiệt và chi phí.

Các Câu hỏi Thường gặp (FAQs) Về Công nghệ Đóng gói IC

Câu hỏi: Những loại gói IC phổ biến nhất hiện nay là gì?

A: SOP, QFP, QFN, BGA, CSP và WLP đã trở thành các loại đóng gói phổ biến trong các sản phẩm điện tử hiện đại. Tuy nhiên, các loại vỏ hàn xuyên lỗ (DIP, TO-220) vẫn được sử dụng trong một số ứng dụng đặc biệt và các sản phẩm mẫu.

Câu hỏi: Sự khác biệt giữa các loại vỏ gắn bề mặt và công nghệ hàn xuyên lỗ là gì?

A: Các linh kiện gắn bề mặt được thiết kế đặc biệt để tự động hóa việc lắp ráp trực tiếp lên bề mặt của các bảng mạch in, với ưu điểm là kích thước vỏ nhỏ hơn, mật độ mạch cao hơn và hoạt động tốc độ cao đáng tin cậy hơn. Ngược lại, công nghệ hàn xuyên lỗ yêu cầu các chân phải được luồn qua các lỗ đã khoan sẵn trên bảng mạch, tạo ra kết nối cơ học chắc chắn nhưng chiếm nhiều diện tích bảng mạch hơn. Khi mà kỹ thuật gắn bề mặt đã trở thành tiêu chuẩn ngành cho sản xuất hàng loạt hiện đại, thì công nghệ hàn xuyên lỗ vẫn còn indispensable trong kiểm định mẫu, điện tử công suất và các ứng dụng yêu cầu độ bền cơ học cao.

Hỏi: Những kỹ thuật đóng gói đổi mới nào hiện đang được sử dụng trong các IC tiên tiến?

Đáp: Các công nghệ đóng gói mạch tích hợp tiên tiến bao gồm đóng gói IC 3D, đóng gói mức wafer kiểu fan-out, hệ thống trong đóng gói, đóng gói mức chip, cũng như các công nghệ nối dây và nối chip lật (flip-chip) hiện đại. Những phương pháp này có thể hiệu quả nâng cao hiệu suất điện, đạt được mật độ chân cao và tối ưu hóa đáng kể hiệu quả tản nhiệt – điều này rất quan trọng đối với các ứng dụng mạch tích hợp công suất cao hoặc tần số cao.

Hỏi: Đóng gói IC đã phát triển như thế nào để đáp ứng nhu cầu của các mạch tốc độ cao và trí tuệ nhân tạo (AI)?

A: Với sự ra đời của các trung tâm dữ liệu, bộ gia tốc AI và 5G, công nghệ đóng gói mạch tích hợp phải liên tục phát triển để giảm thiểu các hiệu ứng ký sinh và cải thiện hiệu suất nhiệt. Các giải pháp đóng gói như BGA, chất nền tiên tiến, thông mạch dẫn nhiệt, đóng gói 3D và linh kiện thụ động tích hợp đã trở nên không thể thiếu. Mạch tích hợp 3D và kiến trúc chip cho phép tích hợp chặt chẽ nhiều thành phần chức năng vào một gói duy nhất, do đó nâng cao đáng kể mật độ tính toán và hiệu quả năng lượng.

Q: Những vật liệu đóng gói nào tốt nhất cho môi trường khắc nghiệt hoặc yêu cầu độ tin cậy cao?

Bao bì gốm và kim loại có độ bền cơ học, khả năng dẫn nhiệt và độ chống chịu môi trường vượt trội, làm cho chúng trở thành lựa chọn lý tưởng cho các ứng dụng trong ngành ô tô, quân sự và hàng không vũ trụ. Đối với thiết bị điện tử tiêu dùng và các sản phẩm điện tử thông dụng, bao bì nhựa và composite với tính chất kín tốt thường mang lại sự cân bằng tối ưu giữa hiệu quả chi phí và độ bền.

H: Làm cách nào để chọn được loại bao bì phù hợp cho ứng dụng của tôi?

B: Khi chọn loại bao bì vi mạch tích hợp, cần xem xét các đặc tính điện, mức tiêu thụ điện năng, giới hạn kích thước bao bì, các quy trình sản xuất sẵn có và yêu cầu về độ tin cậy từ người dùng cuối. Ngoài ra, cũng quan trọng không kém là sự ổn định của chuỗi cung ứng, tổng chi phí sở hữu (bao gồm lắp ráp và kiểm tra) và các chứng nhận liên quan (phù hợp RoHS, JEDEC và IPC). Hướng dẫn toàn diện này về việc lựa chọn bao bì vi mạch tích hợp sẽ cung cấp hướng dẫn từng bước!

Kết Luận

Do nhu cầu ngày càng tăng về thu nhỏ kích thước, tốc độ cao, hiệu quả năng lượng cao và độ tin cậy cao trong lĩnh vực điện tử, công nghệ đóng gói mạch tích hợp đang trải qua sự phát triển chưa từng có. Công nghệ đóng gói hiện đại, với vai trò là cầu nối quan trọng giữa các chip silicon chính xác và các thiết bị liên kết chắc chắn, đang hỗ trợ các ứng dụng đổi mới trong nhiều lĩnh vực rộng lớn, từ thiết bị đeo thông minh đến xe tự hành. Như bạn có thể thấy trong hướng dẫn toàn diện này về công nghệ đóng gói mạch tích hợp, việc lựa chọn giải pháp đóng gói phù hợp không phải là yếu tố thứ yếu mà là chìa khóa then chốt quyết định thành công hay thất bại của bất kỳ mạch tích hợp hoặc linh kiện điện tử nào.