Az IC csomagolási technológia bevezetése

Az integrált áramkörök (IC-k) az összes modern elektronikus rendszer alapját képezik. Csomagolási technológiájuk kritikus interfészt biztosít a szilíciumchipek és a külső környezet között, lehetővé téve a nagy léptékű alkalmazásokat, a miniatürizálást és a magas megbízhatóságú működést. Ez az útmutató végigköveti az integrált áramkörök csomagolási technológiájának fejlődését, a kezdeti jelentős áttörésektől egészen a jelenlegi, legkorszerűbb megoldásokig.

Egy jó chippcsomagolásnak nemcsak védenie kell a chippet, hanem eleget kell tennie olyan követelményeknek is, mint a stabil elektromos teljesítmény, hatékony hőelvezetés, egyszerű gyártási folyamatok és magas tartósság. A hagyományos DIP-csomagolástól kezdve a 3D-csomagolásig és az FOWLP-ig terjedő innovatív technológiákig a csomagolási technológia folyamatosan fejlődik.

IC Csomagolás Alapjai

Mi az IC Csomagolás? Miért fontos?

Az integrált áramkör (IC) tok egy védőburkolat, amelyet az alkatrészek (vagy többchipes modulok és fejlett csomagolás esetén chipek) elektronikus rendszerben történő biztonságos rögzítésére és összekapcsolására használnak. Fő funkciói a következők:

- Védelem: Véd az integrált áramkör alkatrészeket a nedvességtől, ütéstől, szennyeződéstől és elektrosztatikus kisüléstől.

- Villamos csatlakozás: Az alkatrészeket fémhuzalok, forrasztógolyók vagy érintkezőfelületek segítségével kapcsolják a nagyobb rendszerekhez, lehetővé téve a hatékony jeltovábbítást.

- Hővezérlés: Segít elvezetni az integrált áramkörök által termelt hőt a nyomtatott áramkörre vagy a környezetbe, így biztosítva a megbízható és folyamatos működést. A hőelvezetés javítása különösen fontos a nagy teljesítményű és magas frekvenciájú áramkörök esetében.

- Azonosítás: Ez a dokumentum tartalmazza az összeszereléshez, üzemeltetéshez és karbantartáshoz szükséges információkat, valamint a jogi és szabályozási előírásoknak való megfelelést.

Ennek a részletes útmutatónak a hatóköre

Ez az útmutató az IC-tokok kiválasztásához és tervezéséhez válaszol a következő kérdésekre:

- Mik az elterjedt IC-toktípusok?

- Az elektronika, termodinamika, mechanika és gyártás tekintetében miben egyeznek és miben különböznek a különböző típusú IC-csomagolások?

- Ahogy a félvezető technológia továbbfejlődik, hogyan változott az IC-csomagolási technológia?

- Mennyire fontos az új, innovatív csomagolási technológia az MI, az 5G és az Internet of Things (IoT) számára?

- Melyik csomagolási megoldás felel meg leginkább az alkalmazási igényeinek?

Szó szerint ez egy átfogó és fontos útmutató. Célja, hogy segítsen az olvasóknak megérteni az integrált áramkörök típusait, kiválasztani a megfelelő csomagolást, és megérteni a globális trendeket a csomagolási technológiában.

Az IC-csomagolás építőelemei

Alapvető csomagolóelemek

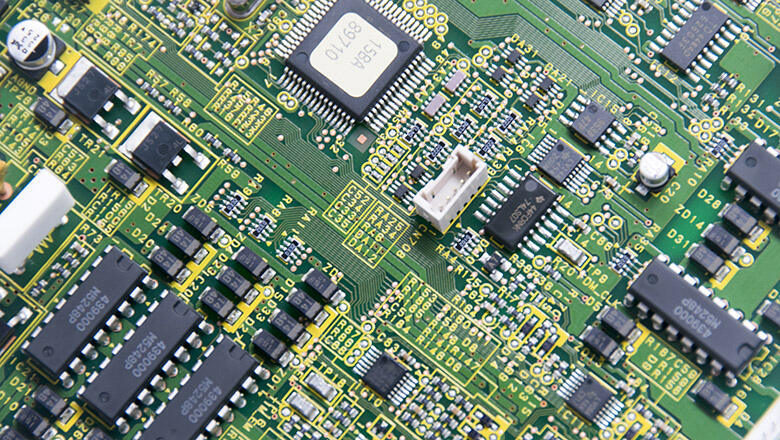

A csomagolás típusától függetlenül minden integrált áramkör-csomagolás rendelkezik néhány alapvető összetevővel, amelyek kombinálásával nagy teljesítményű, megbízható elektronikai termékek készülnek:

- IC Die (Chip): A chipek általában fejlett félvezető gyártástechnológiával készülnek, elsősorban szilícium felhasználásával.

- Csomagoló alapanyag: Biztonságosan összekötheti a chipeket (drótkötéses vagy flip-chip technológiával) és biztosít egy platformot a jelek továbbításához a chip és a külső csatlakozók vagy forrasztógolyók között.

- Lábak, golyók vagy padok: Ezek a csatlakozók a csomagoló oldalán, alján vagy mind a négy oldalán helyezkednek el, és a nyomtatott áramkörre (PCB) történő csatlakoztatásra szolgálnak.

- Beépítési vagy záró anyag: Műanyag vagy kerámia anyagok gépek és környezeti védelem céljára.

- Jelölések: Azonosító jelölések, tételszámok, irányjelzések és lehetséges hamisításgátló elemek.

- Hőcsökkentő funkciók: Kinyúló hőelvezető padok, hűtőbordák és hőlemezek segíthetnek a hőkezelés javításában.

IC csomagolóanyagok és mechanikai tulajdonságok

IC-csomagolás anyagai

Ahogy a csomagolási technológia egyre összetettebbé válik, a csomagolóanyagok kiválasztása egyre fontosabbá válik.

- Műanyag/epoxi: Olcsó és a legtöbb kereskedelmi alkalmazásra alkalmas, de teljesítménye korlátozott magas hőmérsékleten és páratartalom mellett.

- Kerámia: Kiváló megbízhatóságúak, így ideálisak nagy teljesítményű, katonai és űripari alkalmazásokhoz, különösen magas hő- és mechanikai terhelések esetén.

- Fém/kompozit: Hűtőbordák és vezetőkeretek egyre gyakrabban használatosak teljesítményfélvezetőkben és nagyfrekvenciás alkalmazásokban.

Csomagolóanyagok táblázata:

Csomag típus |

Tipikus anyagok |

Használati eset |

Fontos előnyny |

Műanyag/epoxi |

Epoxi gyanták, műanyagok |

Fogyasztói, SMD, DIP |

Költség, könnyű tömeggyártás |

Kerámia |

Al2O3, SiN, stb. |

Katonai, autóipar, energia |

Fejlett hővezetés, megbízhatóság |

Kompozit, fémalap |

Rézötvözetek, ötvözetek |

Teljesítmény, magas frekvencia |

Hőelosztás, teljesítmény |

Mechanikai tulajdonságok és csomagolási jellemzők

- Rezgés/Ütésállóság: Kritikus fontosságú az autóipari, repülési- és ipari elektronikai iparágak számára.

- Páraérzékenység: A MSL (Páratartalom-érzékenységi Szint) alapján a műanyag csomagolás gondos tárolást/kezelést igényel.

- Csomagolási méretek: Ez befolyásolja a nyomtatott áramkörök elrendezését, a rétegek magasságát 3D IC alkalmazásokban, valamint a készülékek vastagságát mobil eszközökben.

- Felületre szerelhetőség: A komponensek közvetlen rögzítésével a nyomtatott áramkörre ez a csomagolási módszer hatékonyabb automatizált gyártást tesz lehetővé.

IC Csomagolási típusok, méretek és besorolások

A IoT (Internet of Things), nagy teljesítményű számítástechnika, gépjárművek és hordozható eszközök terén tapasztalható robbanásszerű növekedés támogatása érdekében számos csomagolási típus jelent meg.

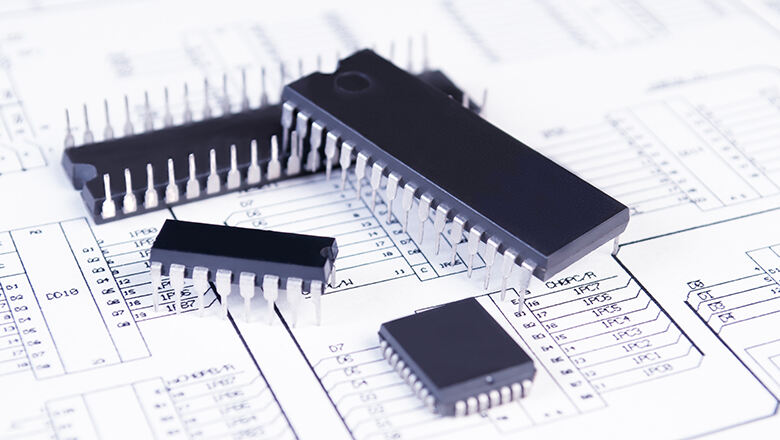

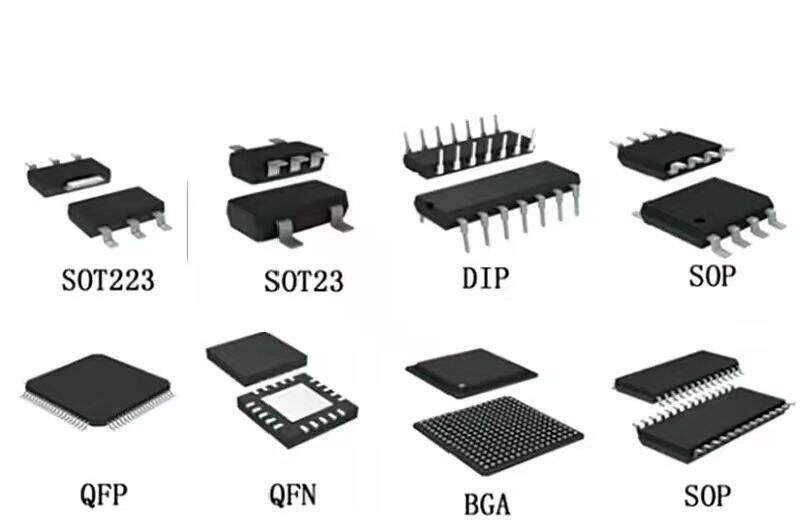

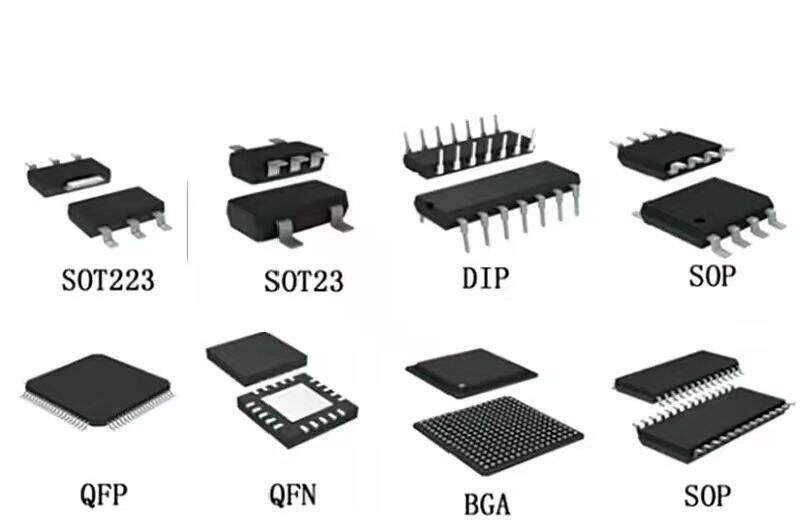

Átfúrt lyukas technológia

- Kettős soros tok (DIP): A legrégebbi integrált áramkörös tok. Ezek az alkatrészek kicsik, megbízhatóak, könnyen csatlakoztathatók vagy cserélhetők. Még mindig megtalálhatók prototípusokban, teljesítményrendszerekben és régebbi termékekben.

- TO-92, TO-220: Ez a tokfajta gyakran használatos kisjelű tranzisztorokhoz (TO-92) és teljesítményes eszközökhöz (TO-220), lehetővé téve a biztos rögzítést és egyszerű csatlakoztatást hűtőbordákhoz.

Felületre szerelhető technológia ( SMT ) és felületre szerelt tokok

- Kis körvonalú tok (SOP), SOIC: A felületre szerelhető (SOP) tokokat széles körben használják fogyasztói elektronikában és autóipari elektronikában. Az SOP tok vékonyabb, mint az SOIC tok, így magasabb nyomtatott áramkörű vezetési sűrűséget tesz lehetővé.

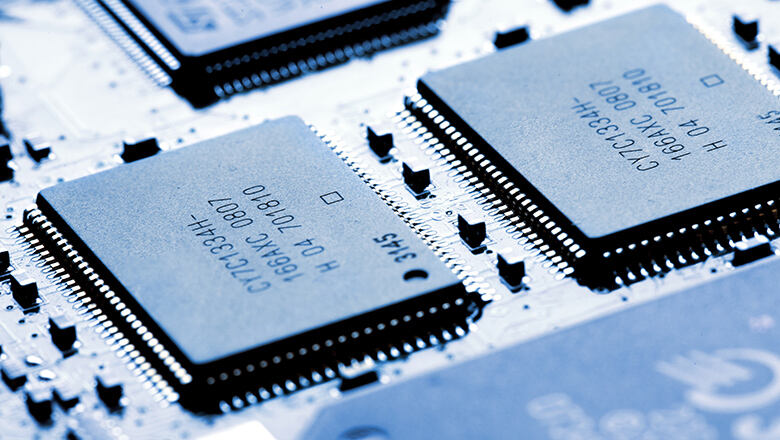

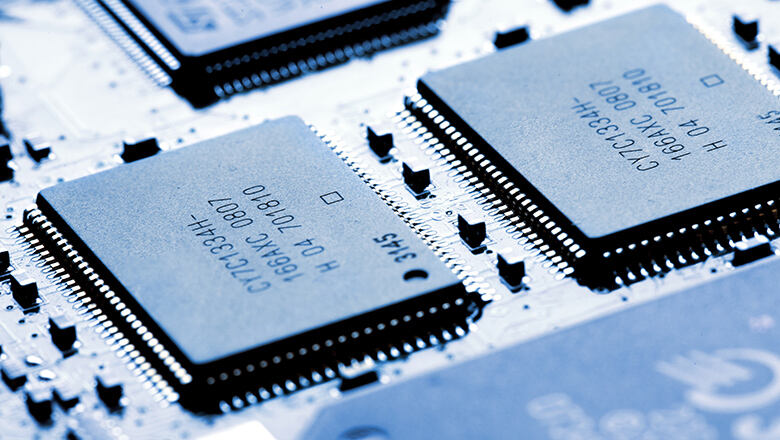

- Négyszögletes lapos tok (QFP): Ennek a csomagnak mind a négy oldalán kivezetések vannak, így alkalmas nagy számú kivezetéssel rendelkező mikrovezérlőkhöz és programozható logikai kapukhoz (FPGA) is.

- Quad Flat No-Lead (QFN): A kivezetések nem nyúlnak túl a csomagtesten; a padok a csomag alján helyezkednek el. Ennek a kialakításnak az egyik fő előnye, hogy kiváló hőelvezetést biztosít, és hatékonyan használja ki a rendelkezésre álló területet.

- Small-Outline Transistor (SOT): A felületre szerelhető technológiában használt kis tranzisztorok/diódák nagy sűrűségűek.

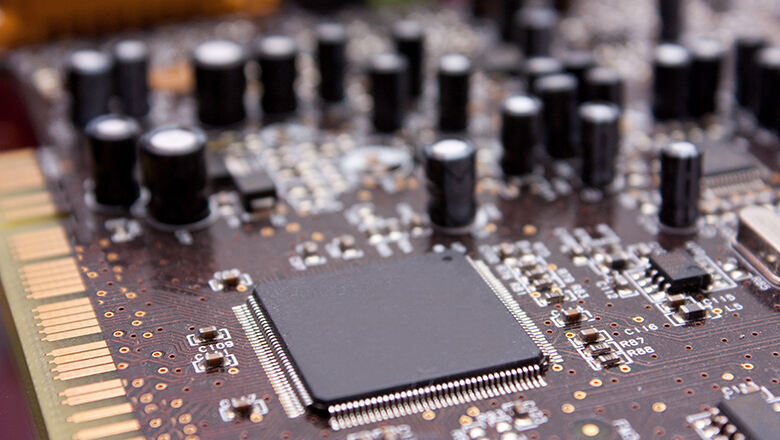

Tömbös és speciális IC-csomagolási technológiák

- Ball Grid Array (BGA): A chip alatt lévő forrasztógolyók rácsos mintázatban helyezkednek el. Ez a kialakítás több száz, akár több ezer összeköttetés sűrűségét teszi lehetővé, így ideális processzorokhoz, FPGA-khoz és nagysebességű memóriákhoz.

- Land Grid Array (LGA): Hasonló a BGA-hoz, de aranyozott padokkal – kiszolgálóprocesszorokhoz ideális, magas megbízhatóságot és sűrűséget nyújt.

- Chipméretű csomagolás (CSP): Majdnem olyan kicsi, mint maga a chip – ideális okostelefonokhoz, orvosi eszközökhöz és az Internet of Things alkalmazásokhoz.

- Wafer-szintű csomagolás (WLP): Ezek a csomagok közvetlenül a wafer szintjén kerülnek kialakításra, lehetővé téve az ultrakis méretű, nagy teljesítményű, alacsony profilú megoldásokat.

Speciális fejlett csomagok (folytatás)

- Rendszer-csomagban (SiP): Több chip és passzív/aktív komponens integrálódik egyetlen csomagba. Ezek a chipek viselhető eszközökbe, mikrorádiókba, fejlett IC-kbe és IoT csomópontokba illeszkednek. Maximális helykihasználást biztosítanak, és több funkciót egyesítenek egyetlen csomagban.

- 3D IC / 3D IC csomagolás / 3D csomagolás: A réteges chipstruktúrák (átmenő szilíciumos átvezetésekkel és wafer-összekötési technológiákkal) lehetővé teszik a nagy sávszélességű chip- és chip-közötti kommunikációt és páratlan integrációt. A 3D IC-k a legmodernebb AI processzorok és high-end mobil SoC-k jellemzői.

IC csomagok típusai és alkalmazásaik

IC csomag típusa |

Gyűjtési folyamat |

Tipikus alkalmazás |

Csomag jellemzői |

DIP (Átfúrt lyukas) |

Forrasztott, foglalatba helyezett |

Örökölt, prototípuskészítés, analóg |

Nagy méretű, könnyen kezelhető |

SOIC/SOP (SMD) |

Felületre szerelhető |

Fogyasztói, autóipari |

Kompakt, költséghatékony |

QFP/QFN (SMD) |

Felületre szerelhető |

MCU-k, FPGA-k, vezeték nélküli, SMC |

Magas tűszám/sűrűség |

BGA |

Felületre szerelhető (reflow) |

CPU-k, GPU-k, memória |

Magas I/O, javított hőelvezetés |

CSP/WLP |

Wafer-szintű, SMD |

Mobil, szenzorok, IoT |

Ultra-kompakt, alacsony profilú |

SiP/3D IC |

Egyéni/speciális folyamat |

Hordozható eszközök, szerverek, nagy teljesítményű AI |

Több kristályos, fejlett teljesítmény |

Az IC-csomagban található információ

Az integrált áramkörök csomagjára lézerrel jelölt vagy gravírozott információ rendkívül fontos, mivel nemcsak a szerelést, hanem a rendszer teljesítményét is érinti.

- Alkatrészszám és csomag típusa: Azonosításhoz, beszerzéshez és minőségellenőrzéshez.

- Csomag méretei/körvonalai: Meghatározza a méretet, a láb távolságát és elhelyezkedését a tervezéshez és a pad elrendezéshez.

- Kivezetések elrendezése: A csapok, padok vagy golyók elrendezése, valamint az általuk reprezentált jelek vagy erők.

- Anyag/környezeti adatok: RoHS előírásoknak megfelelő, ólommentes kivitel, nedvesség- és vegyszerálló védelemmel rendelkezik.

- Tételszámok és dátumkódok: Minőségi és garanciakövetési nyomon követhetőség.

- Irány- és szerelési jelölések: Horony, pont, letörés vagy lézeres jelölés jelzi az 1-es csapot és a helyes orientációt.

- Termikus jellemzők: Maximális átmeneti hőmérséklet, teljesítmény disszipáció és útmutató a jobb hőteljesítmény érdekében.

A csomagolási tervezés szigorú szabványokhoz igazodik, így biztosítva a megbízhatóságot, az együttműködőképességet és a gyártási alkalmasságot.

- IPC-7351: Felületre szerelhető eszközcsomagok standard nyomtatott áramkörös padmintázatainak meghatározása, amely biztosítja az egységes csomagolást a nyomtatott áramkörök tervezésében és az automatizált szerelésben.

- ANSI Y32.2-1975: Meghatározza az összes típusú IC-csomagolás kapcsolási rajzi szimbólumait.

- ISO 10303-21: A STEP formátum elengedhetetlen a csomagolási körvonalak és méretek 3D-s modelljeinek megosztásához a tervezőeszközök között.

- JEDEC és SEMI szabványosítás: Különösen többszálú félvezetőcsomagok esetén a hőmérsékleti értékek, a páratartalom-érzékenység, tesztelhetőség és a csomagolás kompatibilitása rendkívül fontos.

- RoHS/REACH megfelelőség: Győződjön meg arról, hogy az integrált áramkörök csomagolóanyagai megfelelnek a globális környezetvédelmi szabványoknak.

Szabályok és ajánlott eljárások IC-csomagolások tervezéséhez

Az integrált áramkör csomagolásának számos elektromos, hőmérsékleti és mechanikai követelményt figyelembe kell vennie, ideértve:

- Kövesse az IPC és JEDEC lábkiosztási irányelveit: Felületre szerelhető csomagolásra optimalizált párnák mintázata.

- Hőátvezetés optimalizálása: Használjon feltárt padokat, hőátvezető fúrt lyukakat és elegendő rétegű rézréteget a hőcsomagolás alatt.

- Ellenőrizze a padok és pinyílások távolságát: Olyan csomagolási léptéket válasszon, amelyek illeszkednek az összeszerelési folyamat pontosságához. A finomléptékű BGAs vagy QFNs elemek röntgenvizsgálatot igényelhetnek, és növelhetik az összeszerelési költségeket.

- Használjon egyértelmű orientációs jelöléseket: Az 1-es csatlakozó egyértelműen meg van jelölve a csomagoláson, és a nyomtatott áramkör (PCB) selyemnyomásos jelöléséhez igazodik, hogy megelőzze a szerelési hibákat.

- Gyártáshoz való tervezés: Kerülje el ugyanazon nyomtatott áramkörön túl sok csomagolási típus használatát, és amikor csak lehetséges, válasszon szabványos, tömeggyártású tokokat a optimális csomagolási költségek és ellátási lánc-stabilitás biztosítása érdekében.

- Használja ki a szimulációs eszközöket: A legújabb elektronikus tervezésautomatizálási (EDA) készletek képesek szimulálni a jel integritását, mechanikai terhelést és hőteljesítményt, így megbízhatóbbá téve a fejlett tokok kiválasztását és integrációját.

Hogyan válasszunk megfelelő IC-tokot

Választáskor vegye figyelembe az alábbi tényezőket:

- Teljesítménymutatók: Nagysebességű, alacsony zajú vagy nagy teljesítménysűrűségű alkalmazásokhoz a BGA vagy 3D IC tokok alkalmasabbak. Az SOIC vagy QFN tokok költséghatékony megoldást nyújtanak számos közepes teljesítményű alkalmazáshoz.

- Az alumínium jól vezeti a hőt, ami segíthet az energia elszóródásában, de hőkezelést is igényelhet. A CPU-k és teljesítmény IC-k jobb hőelvezetést igényelnek – olyan tokokat keressen, amelyek hűtőbordával, hővezető pad-del vagy fejlett alapanyag-technológiával rendelkeznek.

- Mechanikai és környezeti igények: Ha olyan tényezőket kell figyelembe venni, mint a rezgés, ütés vagy nedvesség (pl. gépjárműipari vagy ipari vezérlési alkalmazások esetén), akkor speciális kerámia- vagy fémházak nyújthatnak maximális védelmet.

- Gyártás és szerelés: Az SMT házalás biztosítja a legnagyobb teljesítményt az automatizált szerelés során; a furatos (through-hole) házalás prototípuskészítéshez vagy megbízhatósági szempontból kritikus alkalmazásokhoz lehet alkalmas.

- Ház mérete és NYÁK-korlátok: Ultrakompakt kialakítású eszközök (hordozható készülékek, hallókészülékek) esetén CSP, QFN vagy WLP házakat érdemes használni; breadboard-kompatibilis vagy hagyományos termékekhez DIP vagy SOIC házak megfelelőek.

- Költség és ellátási lánc: A szabványos házalási megoldások általában csökkenthetik a költségeket és lerövidíthetik a szállítási időt. Tömeggyártásra történő tervezéskor a gyakori, már meglévő háztípusok kiválasztására koncentrálunk. Ez megkönnyíti az alkatrészek beszerzését és a költségek kontrollálását.

Kihívások és korlátozások az IC-házalásban

Annak ellenére, hogy a félvezető csomagolási technológia jelentős fejlődésen ment át, továbbra is vannak olyan kihívások, amelyek figyelmet igényelnek:

- Hőelvezetés: Ahogy a chipek energiafogyasztása tovább növekszik, a hagyományos csomagolások megbízható hőelvezetési képessége közelíti határait. Új fejlesztések, mint például az FOWLP és beépített hőelvezetési utak ellenére, a csomagolás kiválasztása továbbra is nagyon fontos, különösen a hőterhelésű SoC-k esetében.

- Miniatürizálási korlátok: Ahogy a csomagolás mérete csökken, a finom szerkezetek összeszerelésének, deformálódásának és ellenőrzésének nehézsége növekszik (különösen a BGA és WLP esetében), ami növeli a drága meghibásodások kockázatát a gyakorlatban.

- Jelintegritás magas frekvencián: A magasabb adatátviteli sebességek azt jelentik, hogy a jelcsillapodás, crosstalk és elektromágneses zavarok nehezebben kezelhetők a csomagoláson belül. Bár a fejlett aljzat- és árnyékolási tervek javítják a teljesítményt, a csomagolási költségeket is növelik.

- Mechanikai megbízhatóság: A csomagolásnak ellenállónak kell lennie a sokkoknak, rezgéseknek és ismétlődő hőmérsékletváltozásoknak, különösen olyan kemény körülmények között, mint amilyeneket az autók és az ipari elektronikai berendezések tapasztalnak.

- Környezeti és szabályozási előírások teljesítése: Az egyre szigorúbb előírásokkal szembenállva a gyártóknak biztosítaniuk kell, hogy a csomagolóanyagok toxikus anyagokat ne tartalmazzanak, újrahasznosíthatók legyenek, és megfeleljenek a globális RoHS/REACH/környezeti szabványoknak.

- Összetett szerelési folyamat: A fejlett csomagolási eljárások (SiP, 3D IC, FOWLP) során a szerelési folyamat magában foglalhatja a chipek egymásra helyezését, lemezszintű gyártást, valamint összetett drótkötéses vagy flip-chip technológiákat.

IC-csomagolási technológia jövőbeli trendjei

A közeljövő csomagolási innovációi

- Fan-out lemezszintű csomagolás (FOWLP): A fejlett áramkör-csomagolási integrációs eljárások során a chipet egy hordozóra helyezik, csomagolják, majd finom vezetékezéssel újraosztják – ezzel vékony és méretezhető formában érve el a magas I/O teljesítményt és hőelvezetést.

- 3D csomagolás és chipletek: A valódi 3D IC rétegzés, a chipes rendszerintegráció és a függőleges/vízszintes összeköttetésekkel rendelkező fejlett csomagolási típusok határozzák meg a teljesítménybővítés és funkcionalitás következő korszakát egyetlen csomagban.

- Biológiailag lebontható anyagok: Az elektronikai hulladék minimalizálása érdekében olyan integrált áramkörök csomagolóanyagait kutatják, mint a komposztálható műanyagok és nem mérgező bevonóanyagok, amelyeket már néhány egyszer használatos fogyasztói termékben is alkalmaznak.

- Okos Csomagok: Az egészségügyi szenzorok, az aktív hűtés (mikrofolyadéktani/Peltier-hatás) és a nyomás- valamint hőmérséklet-önellenőrzés kombinációja előnyös kritikus alkalmazások esetén.

- Mesterséges Intelligencián Alapuló Csomagolási Tervezés: A mesterséges intelligencia jelenleg képes felgyorsítani a csomagolási típus, a pinek kiosztása és az aljzat szerkezet automatikus optimalizálását, így egyidejűleg javítva az elektromos, hőtechnikai és költségteljesítményt.

Gyakran Ismételt Kérdések (GYIK) az IC-csomagolási technológiáról

K: Melyek a leggyakoribb IC-csomagolási típusok ma?

A: Az SOP, QFP, QFN, BGA, CSP és WLP a modern elektronikai termékekben gyakori tokozási típusokká váltak. Ugyanakkor a furatba szerelhető tokok (DIP, TO-220) egyes speciális alkalmazásokban és prototípus termékekben továbbra is használatosak.

K: Mi a különbség a felületre szerelhető tokok és a furatba szerelési technológia között?

V: A felületre szerelhető eszközöket kifejezetten arra tervezték, hogy automatizált módon közvetlenül a nyomtatott áramkörök felületére lehessen szerelni őket, kisebb méretű tokokat, nagyobb áramköri sűrűséget és megbízhatóbb nagysebességű működést biztosítva. Ezzel szemben a furatba szerelési technológia során a lábakat előfúrt lyukakba kell helyezni a NYÁK-on, amelyek szilárd mechanikai kapcsolatot hoznak létre, de több helyet igényelnek a nyomtatott áramkörön. Amíg a felületre szerelés a modern tömeggyártás ipari szabványává vált, addig a furatba szerelési technológia elengedhetetlen marad a prototípusok ellenőrzésénél, az erőelektronikában és olyan alkalmazásokban, ahol nagy mechanikai szilárdság szükséges.

K: Milyen innovatív csomagolási technikákat alkalmaznak jelenleg a fejlett IC-knél?

V: A fejlett integrált áramkörök csomagolási technológiái közé tartozik a 3D IC csomagolás, a fan-out wafer szintű csomagolás, a rendszer-csomagolásban (SiP), chip szintű csomagolás, valamint a modern drótkötési és flip-chip kötési technológiák. Ezek a módszerek hatékonyan javítják az elektromos teljesítményt, magas tűsűrűséget érhető el velük, és jelentősen optimalizálják a hőelvezetés hatékonyságát – ami különösen fontos a nagy teljesítményű vagy magas frekvenciájú integrált áramkörös alkalmazásoknál.

K: Hogyan fejlődött az IC-csomagolás a nagysebességű áramkörök és a mesterséges intelligencia igényeinek támogatása érdekében?

A: Az adatközpontok, az AI-gyorsítók és az 5G megjelenésével az integrált áramkörök csomagolási technológiájának folyamatosan fejlődnie kell a parazita hatások minimalizálása és a hőteljesítmény javítása érdekében. Olyan csomagolási megoldások, mint a BGA, speciális alaplemezek, hővezető átmenetek, 3D csomagolás és beépített passzív alkatrészek elengedhetetlenné váltak. A 3D integrált áramkörök és chipek architektúrája lehetővé teszi több funkcionális komponens szoros integrálását egyetlen csomagban, így jelentősen növelve a számítási sűrűséget és az energiahatékonyságot.

K: Mely csomagolóanyagok a legmegfelelőbbek magas megbízhatóságú vagy nehéz körülmények közötti alkalmazásra?

A kerámia- és fémcsomagolás kiváló mechanikai szilárdságot, hővezető képességet és környezeti ellenállást nyújt, így ideális választás az autóipari, katonai és repülési iparágak alkalmazásaihoz. Fogyasztói elektronikai és általános célú elektronikai termékek esetén a jó tömítettségi tulajdonságokkal rendelkező műanyag és kompozit csomagolás általában a költséghatékonyság és tartósság közötti legjobb egyensúlyt biztosítja.

K: Hogyan válasszam ki az alkalmazásomhoz a megfelelő csomagolást?

V: Az integrált áramkör-csomagolás típusának kiválasztásakor figyelembe kell venni az elektromos jellemzőket, az energiafogyasztást, a méretkorlátozásokat, a rendelkezésre álló gyártási eljárásokat és a végfelhasználói megbízhatósági követelményeket. Ugyanilyen fontos a beszállítói lánc stabilitása, a teljes birtoklási költség (összeszerelési és ellenőrzési költségek is) és a vonatkozó tanúsítványok (RoHS, JEDEC és IPC megfelelőség). Ez a részletes útmutató az integrált áramkör-csomagolás kiválasztásához lépésről lépésre vezet!

Összegzés

A miniatürizálás, a magas sebesség, a magas energiahatékonyság és a magas megbízhatóság iránti növekvő igény miatt az integrált áramkörök csomagolástechnológiája példátlan fejlődésen megy keresztül. A modern csomagolástechnológia, mint a precíziós szilíciumchipek és a robusztus összekapcsolt eszközök közötti kulcsfontosságú híd, innovatív alkalmazásokat támogat számos területen, az okos hordozható eszközöktől az autonóm járművekig. Ahogyan ebből az átfogó útmutatóból is látható az integrált áramkörök csomagolástechnológiájáról, a megfelelő csomagolási megoldás kiválasztása nem másodlagos szempont, hanem az integrált áramkör vagy elektronikus alkatrész sikerének vagy kudarcának meghatározó kulcsa.