Wprowadzenie do technologii obudów IC

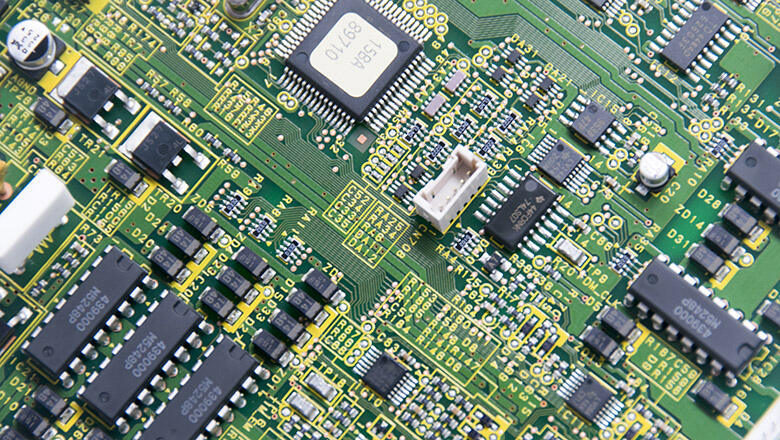

Układy scalone (IC) stanowią podstawę wszystkich współczesnych systemów elektronicznych. Technologia ich opakowania zapewnia kluczowy interfejs między chipami krzemowymi a zewnętrznym środowiskiem, umożliwiając zastosowania na dużą skalę, miniaturyzację oraz pracę o wysokiej niezawodności. Niniejszy przewodnik przedstawia historię rozwoju technologii opakowań układów scalonych, od początkowych przełomów po obecne innowacyjne rozwiązania.

Dobre opakowanie chipa musi nie tylko chronić sam chip, ale również spełniać wymagania takie jak stabilna wydajność elektryczna, efektywne odprowadzanie ciepła, proste procesy produkcyjne oraz wysoka trwałość. Od tradycyjnych opakowań typu DIP po nowoczesne technologie takie jak pakowanie 3D i FOWLP, technologia opakowań ciągle się rozwija.

Podstawy opakowań układów scalonych

Czym jest opakowanie układu scalonego? Dlaczego jest ważne?

Obudowa układu scalonego (IC) to ochronna oprawa służąca do bezpiecznego montażu i łączenia chipów (lub, w przypadku wielochipowych modułów i zaawansowanych technologii pakowania) w systemie elektronicznym. Jej główne funkcje obejmują:

- Ochrona: Ochrona chipów przed wilgocią, wstrząsami, zanieczyszczeniami oraz wyładowaniami elektrostatycznymi.

- Podłączenie elektryczne: Chipy są łączone z większymi systemami za pomocą drutów metalowych, kulek lutowniczych lub pól kontaktowych, umożliwiając skuteczne przesyłanie sygnałów.

- Zarządzanie cieplne: Pomaga odprowadzać ciepło generowane przez układy scalone na płytę drukowaną lub do otoczenia, zapewniając tym samym niezawodną i ciągłą pracę. Poprawa odprowadzania ciepła jest kluczowa dla obwodów o dużej mocy i wysokiej częstotliwości.

- Identyfikacja: Ten dokument zawiera wszystkie informacje wymagane do montażu, eksploatacji i konserwacji, a także dotyczące zgodności z wymogami prawnymi i regulacyjnymi.

Zakres tego Kompleksowego Przewodnika

Ten przewodnik dotyczący wyboru i projektowania obudów IC odpowiada na pytania:

- Jakie są najczęstsze typy obudów IC?

- Pod względem elektroniki, termodynamiki, mechaniki i produkcji – co jest takie samo, a co różni się między różnymi rodzajami obudów układów scalonych?

- W miarę jak rozwija się technologia półprzewodnikowa, w jaki sposób zmieniała się technologia opakowań układów scalonych?

- Jak duże znaczenie ma nowatorska technologia opakowań dla sztucznej inteligencji, 5G oraz Internetu Rzeczy?

- Które rozwiązanie opakowania najlepiej odpowiada Twoim wymaganiom aplikacyjnym?

Słownie rzecz ujmując, jest to obszerny i ważny przewodnik. Ma on na celu pomóc czytelnikom w zrozumieniu typów układów scalonych, wyborze odpowiednich obudów oraz zrozumieniu globalnych trendów w technologii opakowań.

Budulcem obudów układów scalonych

Podstawowe komponenty obudowy

Niezależnie od typu obudowy wszystkie pakiety układów scalonych mają kilka podstawowych komponentów, które są łączone w celu tworzenia wydajnych i niezawodnych produktów elektronicznych:

- Układ krzemowy (chip): Serca są zazwyczaj wytwarzane przy użyciu zaawansowanej technologii produkcji półprzewodników, gdzie podstawowym materiałem jest krzem.

- Podstawa pakietu: Może bezpiecznie łączyć układy (za pomocą technologii drutowego łączenia lub flip-chip) i zapewniać platformę do przesyłania sygnałów między układem a zewnętrznymi pinami lub kulami lutowniczymi.

- Wyprowadzenia, kulki lub pola kontaktowe: Te wyprowadzenia znajdują się na boku, na dole lub na wszystkich czterech stronach obudowy i służą do podłączania do płytki PCB.

- Materiał hermetyzujący lub uszczelniający: Tworzywa sztuczne lub materiały ceramiczne stosowane w celu ochrony mechanicznej i środowiskowej.

- Oznaczenia: Oznaczenia identyfikacyjne, numery partii, znaczniki kierunku oraz możliwe cechy antyfałszyfikacyjne.

- Elementy ułatwiające odprowadzanie ciepła: Odsłonięte pola termiczne, radiatory oraz płyty grzewcze mogą poprawić zarządzanie temperaturą.

Materiały i właściwości mechaniczne obudów IC

Materiały do pakowania układów scalonych

W miarę jak technologia pakowania staje się coraz bardziej złożona, wybór materiałów pakujących nabiera coraz większego znaczenia.

- Plastik/Epoksyd: Jest przystępny cenowo i nadaje się do większości zastosowań komercyjnych, jednak jego wydajność jest ograniczona w warunkach wysokiej temperatury i wilgotności.

- Ceramiczne: Charakteryzują się doskonałą niezawodnością i są odpowiednie dla zastosowań o dużej mocy, wojskowych oraz lotniczo-kosmicznych, szczególnie tam, gdzie występują wysokie naprężenia termiczne i mechaniczne.

- Metal/Kompozyt: Radiatorzy i ramki wyprowadzeń są coraz częściej stosowane w półprzewodnikach mocy i zastosowaniach wysokiej częstotliwości.

Tabela materiałów do pakowania:

Rodzaj opakowania |

Typowe materiały |

Przykłady zastosowania |

Główne zalety |

Plastik/Epoksyd |

Smolki epoksydowe, tworzywa sztuczne |

Konsument, SMD, DIP |

Koszt, łatwe do seryjnej produkcji |

Ceramika |

Al2O3, SiN itp. |

Wojskowy, motoryzacja, energia |

Zaawansowane właściwości termiczne, niezawodność |

Kompozytowe, Metalowe podłoże |

Stopy miedzi, stopy |

Energia, wysoka częstotliwość |

Rozpraszanie ciepła, wydajność |

Właściwości mechaniczne i cechy obudowy

- Odporność na wibracje/uderzenia: Jest to kluczowe dla przemysłu motoryzacyjnego, lotniczego i elektroniki przemysłowej.

- Wrażliwość na wilgoć: W oparciu o poziom wrażliwości na wilgoć (MSL), plastikowe obudowy wymagają starannego przechowywania/obchodzenia się.

- Wymiary obudowy: Ma to wpływ na rozmieszczenie elementów na płytce PCB, wysokość ułożenia warstw w aplikacjach 3D IC oraz grubość urządzenia w urządzeniach mobilnych.

- Możliwość montażu powierzchniowego: Ta metoda pakowania umożliwia bezpośrednie mocowanie komponentów do płytki PCB, co sprzyja bardziej efektywnej zautomatyzowanej produkcji.

Typy, rozmiary i klasyfikacje obudów układów scalonych

W celu obsługi eksplozywnego wzrostu zastosowań w dziedzinach takich jak Internet rzeczy, obliczenia wysokiej wydajności, przemysł motoryzacyjny i noszone urządzenia, pojawiły się różne typy obudów.

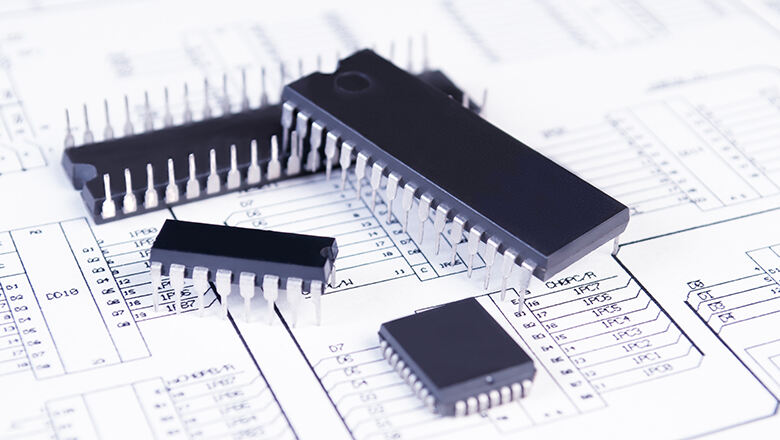

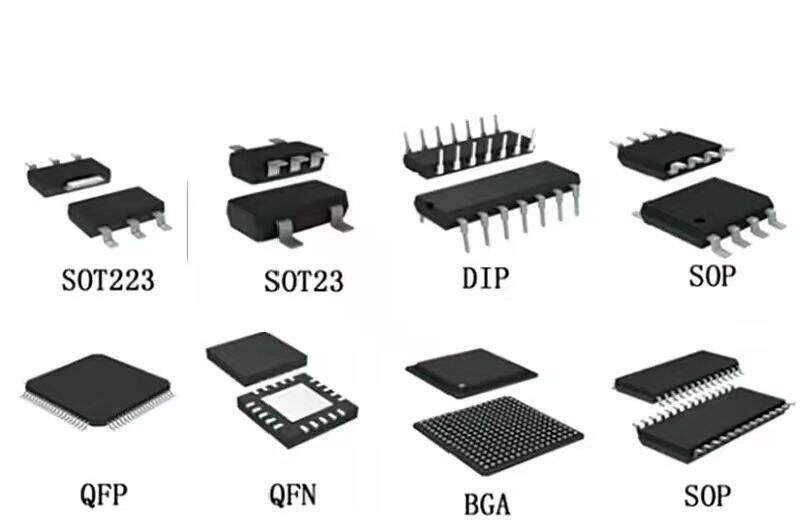

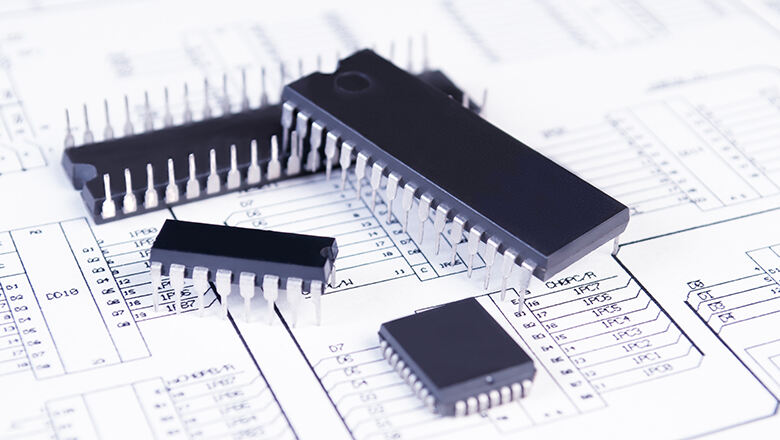

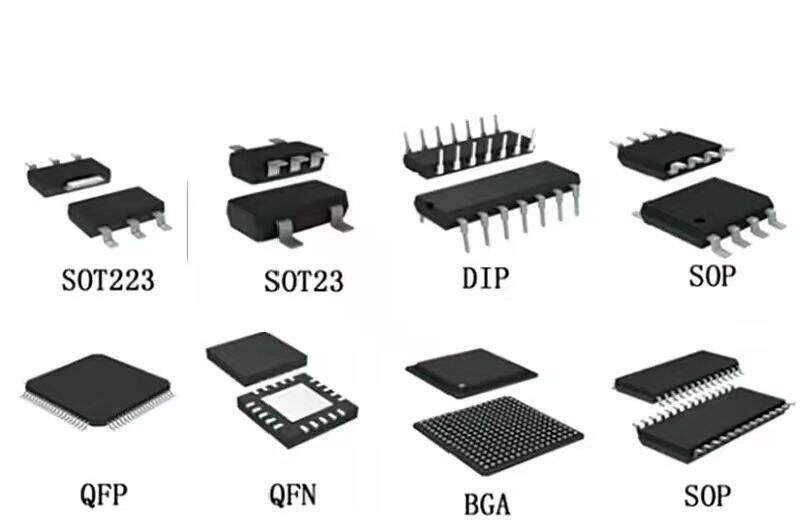

Technologia montażu przelotnego

- Obudowa Dual In-line (DIP): Najwcześniejszy typ obudowy układów scalonych. Te elementy są małe, niezawodne i łatwe w podłączaniu lub wymianie. Można je nadal spotkać w prototypach, systemach zasilania oraz starszych produktach.

- TO-92, TO-220: Ten typ obudowy jest powszechnie stosowany w tranzystorach sygnałowych małej mocy (TO-92) oraz urządzeniach mocy (TO-220), umożliwiając bezpieczne mocowanie i łatwe podłączenie do radiatorów.

Technologia montażu powierzchniowego ( SMT ) i obudowy SMT

- Obudowa Small-Outline (SOP), SOIC: Obudowy SOP są powszechnie stosowane w elektronice użytkowej i motoryzacyjnej. Obudowy SOP są cieńsze niż SOIC, co pozwala na większą gęstość ścieżek na płytce drukowanej.

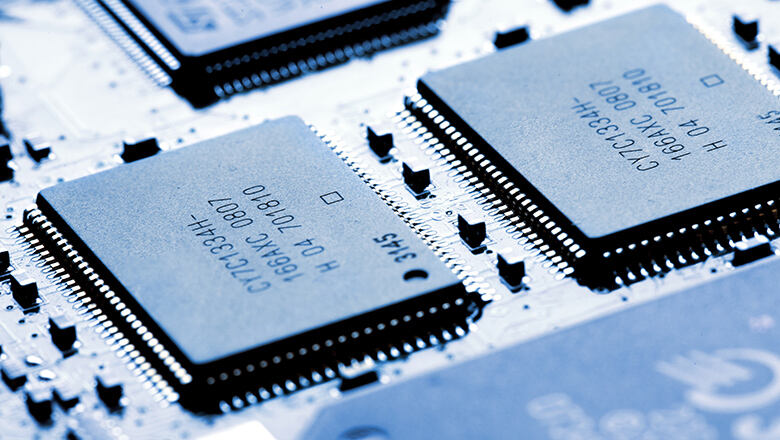

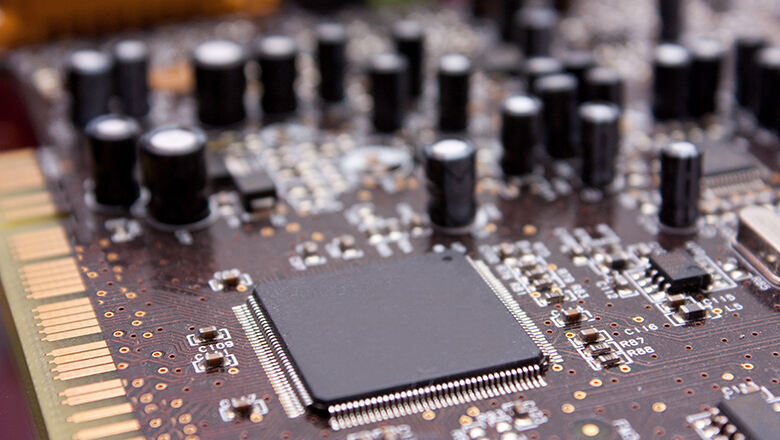

- Obudowa Quad Flat (QFP): Ten obudowa ma wyprowadzenia po wszystkich czterech stronach, co czyni ją odpowiednią dla mikrokontrolerów i programowalnych układów bramkowych (FPGA) o dużej liczbie wyprowadzeń.

- Quad Flat No-Lead (QFN): Wyprowadzenia nie wystają poza obudowę; pola lutownicze znajdują się na dolnej stronie obudowy. Główne zalety tego rozwiązania to skuteczne odprowadzanie ciepła i efektywne wykorzystanie przestrzeni.

- Small-Outline Transistor (SOT): Małe tranzystory/dioda stosowane w technologii montażu powierzchniowego charakteryzują się wysoką gęstością.

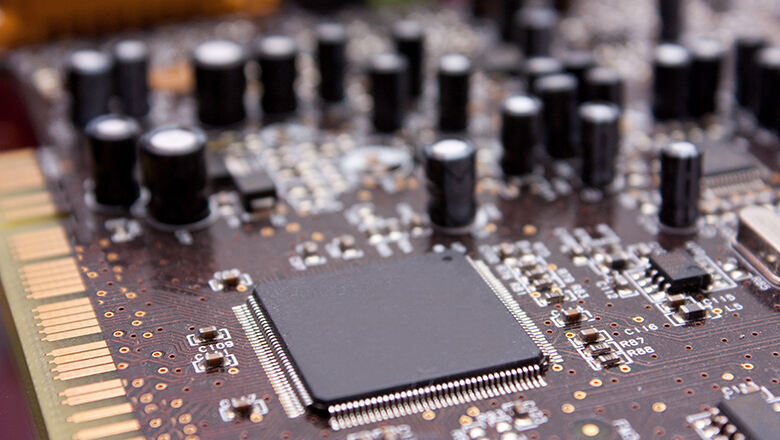

Technologie pakowania układów typu Array i zaawansowane technologie pakowania układów scalonych

- Ball Grid Array (BGA): Kulki lutownicze znajdujące się pod układem są ułożone w wzór siatki. To rozwiązanie oferuje gęstość połączeń od setek do tysięcy, dzięki czemu jest idealne dla procesorów CPU, FPGA oraz pamięci o wysokiej szybkości działania.

- Land Grid Array (LGA): Podobne do BGA, ale z polami pokrytymi złotem – idealne dla procesorów serwerowych, oferujące wysoką niezawodność i dużą gęstość.

- Opakowanie typu Chip Scale (CSP): Prawie tak małe jak sam chip — idealne dla smartfonów, urządzeń medycznych i Internetu Rzeczy.

- Opakowanie na poziomie płytki (WLP): Te opakowania są tworzone bezpośrednio na poziomie płytki, umożliwiając ultra-małe, wysoce wydajne i cienkopowłokowe rozwiązania.

Specjalne zaawansowane opakowania (ciąg dalszy)

- System w pakiecie (SiP): Wiele chipów oraz komponentów pasywnych/aktywnych jest zintegrowanych w jednym pakiecie. Te układy nadają się do noszonych urządzeń, mikroradiostacji, zaawansowanych układów scalonych i węzłów IoT. Maksymalizują wykorzystanie przestrzeni i łączą wiele funkcji w jednym pakiecie.

- 3D IC / Opakowanie 3D IC / Opakowanie trójwymiarowe: Układy warstwowe (wykorzystujące technologie otworów przezkrzemowych i łączenia płytek) umożliwiają komunikację między chipami o dużej przepustowości i bezprecedensową integrację. Układy 3D to cecha charakterystyczna najnowocześniejszych procesorów AI i wysokowydajnych SoC mobilnych.

Typy obudów układów scalonych i ich zastosowania

Typ obudowy układu scalonego |

Proces montażu |

Typowe zastosowanie |

Cechy obudowy |

DIP (przezotworowa) |

Lutowana, w gnieździe |

Starożytna, prototypowanie, analogowa |

Duża, łatwa w obsłudze |

SOIC/SOP (SMD) |

Montowane na powierzchni |

Użytkowe, motoryzacyjna |

Kompaktowe, ekonomiczne |

QFP/QFN (SMD) |

Montowane na powierzchni |

MCU, FPGA, bezprzewodowe, SMC |

Wysoka liczba pinów/gęstość |

Bga |

Montaż powierzchniowy (lutowanie reflow) |

Procesory, karty graficzne, pamięci |

Wiele wejść/wyjść, ulepszona termika |

CSP/WLP |

Poziom płytki, SMD |

Urządzenia mobilne, czujniki, IoT |

Ultra-kompaktowe, niskoprofilowe |

SiP/3D IC |

Niestandardowe/zaawansowane procesy |

Urządzenia noszone, serwery, sztuczna inteligencja o wysokiej wydajności |

Wielokrystaliczne, zaawansowana wydajność |

Informacje zawarte w obudowie układu scalonego

Informacje naniesione laserowo lub grawerowane na każdej obudowie układu scalonego są bardzo ważne, ponieważ wpływają nie tylko na montaż, ale także na wydajność systemu.

- Numer części i typ obudowy: Do identyfikacji, zakupów oraz kontroli jakości.

- Wymiary/kształt obudowy: Określa rozmiar, skok wyprowadzeń oraz rozmieszczenie dla projektu i układu pól lutowniczych.

- Konfiguracja pinów: Układ pinów, pól lub kul oraz sygnałów lub funkcji, które reprezentują.

- Szczegóły materiałowe/środowiskowe: Spełnia wymagania RoHS, jest bezolowiowy i zapewnia ochronę przed wilgocią oraz substancjami chemicznymi.

- Kody partii i kody daty: Śledzenie pochodzenia w celu kontroli jakości i gwarancji.

- Oznaczenia orientacji i montażu: Wycięcia, kropki, fazowania lub znaczniki laserowe wskazują pin 1 oraz prawidłową orientację.

- Oceny termiczne: Maksymalna temperatura złącza, rozpraszanie mocy oraz wytyczne dotyczące poprawy wydajności cieplnej.

Projekt opakowania podlega rygorystycznym standardom, gwarantując niezawodność, interoperacyjność i możliwość produkcji.

- IPC-7351: Zdefiniuj standardowe wzory pól lutowniczych dla obudów urządzeń montowanych powierzchniowo, aby zapewnić spójność obudów w projektowaniu płytek drukowanych i automatycznym montażu.

- ANSI Y32.2-1975: Definiuje symbole schematowe dla wszystkich typów obudów układów scalonych.

- ISO 10303-21: Format STEP jest niezbędny do wymiany modeli 3D zewnętrznych kształtów i wymiarów obudów między narzędziami projektowymi.

- Standardyzacja JEDEC i SEMI: Szczególnie dla wielodostawczych obudów półprzewodnikowych bardzo ważne są parametry termiczne, wrażliwość na wilgoć, możliwość testowania i kompatybilność obudów.

- Zgodność z RoHS/REACH: Zapewnienie, że materiały stosowane w obudowach układów scalonych spełniają globalne normy środowiskowe.

Zasady i najlepsze praktyki projektowania obudów układów scalonych

Opakowanie obwodu scalonego musi uwzględniać szereg wymagań elektrycznych, termicznych i mechanicznych, w tym:

- Postępuj zgodnie z wytycznymi IPC i JEDEC dotyczącymi śladów montażowych: Wzory pól dostosowane do pakietów do montażu powierzchniowego.

- Optymalizuj ścieżki termiczne: Używaj odsłoniętych pól, przelotek termicznych oraz odpowiedniej warstwy miedzi pod obudową termiczną.

- Sprawdź rozstaw pól i pinów: Wybierz rozstaw obudowy odpowiadający dokładności procesu montażu. Obudowy BGAs lub QFNs o małym rozstawie mogą wymagać inspekcji rentgenowskiej i zwiększyć koszty montażu.

- Wykorzystuj czytelne znaczniki orientacji: Pin 1 jest wyraźnie oznaczony na obudowie i dopasowany do serygrafii na PCB, aby zapobiec błędom montażu.

- Projektowanie pod kątem wytwarzalności: Unikaj stosowania zbyt wielu typów obudów na tej samej płytce PCB i wybieraj standardowe, masowo produkowane obudowy, aby zapewnić optymalne koszty opakowania i stabilność łańcucha dostaw.

- Wykorzystaj narzędzia symulacyjne: Najnowsze zestawy automatyzacji projektowania elektronicznego (EDA) mogą symulować integralność sygnału, naprężenia mechaniczne oraz wydajność termiczną, co czyni dobór i integrację zaawansowanych obudów bardziej niezawodnym.

Jak wybrać odpowiednią obudowę układu scalonego

Weź pod uwagę następujące czynniki przy doborze obudowy lub typu obudowy:

- Wymagania dotyczące wydajności: W przypadku aplikacji o wysokiej szybkości, niskim poziomie szumów lub dużej gęstości mocy, bardziej odpowiednie są obudowy BGA lub 3D IC. Obudowy SOIC lub QFN oferują opłacalne rozwiązanie dla wielu zastosowań średniej mocy.

- Aspekty termiczne: Procesory i układy zasilania wymagają lepszego odprowadzania ciepła — warto poszukać obudów wyposażonych w radiator, warstwę termoprzewodzącą lub wykorzystujących zaawansowaną technologię podłoża.

- Wymagania mechaniczne i środowiskowe: Gdy trzeba uwzględnić takie czynniki jak wibracje, wstrząsy czy wilgoć (np. w zastosowaniach motoryzacyjnych lub w automatyce przemysłowej), zaawansowane obudowy ceramiczne lub metalowe zapewniają maksymalną ochronę.

- Możliwości produkcyjne i montaż: Opakowanie SMT oferuje najwyższą przepustowość dla zautomatyzowanej montażu; obudowy typu through-hole mogą być odpowiednie do prototypowania i niektórych zastosowań wymagających wysokiej niezawodności.

- Wielkość obudowy i ograniczenia płytki PCB: Dla bardzo kompaktowych rozwiązań (urządzeń przenośnych, aparatów słuchowych) należy stosować CSP, QFN lub WLP; w przypadku produktów kompatybilnych z płytą prototypową lub tradycyjnych – DIP lub SOIC.

- Koszt i łańcuch dostaw: Standardowe rozwiązania w zakresie opakowań zazwyczaj pozwalają obniżyć koszty opakowania i skrócić czas dostawy. Podczas projektowania produkcji masowej koncentrujemy się na wyborze powszechnych, gotowych typów obudów. Upraszcza to uzyskanie części i kontrolowanie kosztów.

Wyzwania i ograniczenia w pakowaniu układów scalonych

Mimo znacznego postępu technologii pakowania półprzewodników niektóre trwające wyzwania nadal wymagają uwagi:

- Dyssypacja ciepła: W miarę jak zużycie mocy przez układy scalone wzrasta, niezawodne możliwości odprowadzania ciepła tradycyjnych obudów zbliżają się do granic. Mimo nowych rozwiązań, takich jak FOWLP i wbudowane ścieżki termiczne, wybór obudowy nadal ma kluczowe znaczenie, szczególnie w przypadku SoC o dużym wydzielaniu ciepła.

- Ograniczenia miniaturyzacji: W miarę zmniejszania się rozmiaru obudowy trudność montażu, odkształcania i inspekcji drobnych struktur rośnie (szczególnie w przypadku BGA i WLP), co zwiększa ryzyko kosztownych uszkodzeń w warunkach eksploatacyjnych.

- Integralność sygnału przy wysokich częstotliwościach: Wyższe szybkości transmisji danych oznaczają, że utratę sygnału, sprzęganie wzajemne i zakłócenia elektromagnetyczne trudniej jest kontrolować wewnątrz obudowy. Choć zaawansowane konstrukcje podłoża i ekranowania poprawiają wydajność, to jednocześnie zwiększają koszty pakowania.

- Niezawodność mechaniczna: Obudowa musi wytrzymywać wstrząsy, drgania oraz wielokrotne zmiany temperatury, szczególnie w surowych warunkach, jakim są narażone urządzenia samochodowe i przemysłowe.

- Zgodność z przepisami środowiskowymi i regulacyjnymi: W obliczu coraz bardziej restrykcyjnych przepisów producenci muszą zapewnić, że materiały opakowaniowe są nietoksyczne, nadające się do recyklingu oraz zgodne ze światowymi standardami RoHS/REACH/środowiskowymi.

- Złożony proces montażu: W zaawansowanych procesach pakowania (SiP, 3D IC, FOWLP) procesy montażu mogą obejmować układanie chipów jeden na drugim, produkcję na poziomie płytek oraz złożone technologie drutowego łączenia lub flip-chip.

Przyszłe trendy w technologii obudów układów scalonych

Innowacje w obudowach wkrótce dostępne

- Obudowa typu Fan-out na poziomie płytki (FOWLP): Zaawansowane procesy integracji obudowy obwodów obejmują umieszczenie chipa na podłożu, jego opakowanie, a następnie ponowną dystrybucję chipa przy użyciu cienkiego okablowania — osiągając wysoką wydajność I/O oraz odprowadzanie ciepła w cienkiej i skalowalnej formie.

- pakowanie 3D i chiplety: Prawdziwe trójwymiarowe nakładanie układów scalonych, integracja systemów na poziomie chipa oraz zaawansowane typy pakowania z połączeniami pionowymi/poziomymi definiują nową erę skalowalności wydajności i funkcjonalności w jednym pakiecie.

- Materiały biodegradowalne: W celu minimalizacji odpadów elektronicznych badane są materiały opakowaniowe do układów scalonych, takie jak plastiki kompostowalne i nietoksyczne materiały enkapsulacyjne, które zostały już wykorzystane w niektórych jednorazowych produktach konsumenckich.

- Inteligentne opakowania: Połączenie czujników zdrowotnych, aktywnego chłodzenia (mikroprzepływowe/efekt Peltiera) oraz samodzielnego monitorowania ciśnienia i temperatury jest korzystne w zastosowaniach krytycznych.

- Projektowanie opakowań wspomagane sztuczną inteligencją: Sztuczna inteligencja może obecnie przyspieszyć automatyczną optymalizację typu obudowy, przypisania pinów oraz struktury podłoża, poprawiając jednocześnie wydajność elektryczną, termiczną i ekonomiczną.

Często zadawane pytania (FAQ) dotyczące technologii obudów układów scalonych

P: Jakie są najpopularniejsze obecnie typy obudów układów scalonych?

A: Obudowy SOP, QFP, QFN, BGA, CSP oraz WLP stały się powszechnymi typami obudów w nowoczesnych produktach elektronicznych. Jednak obudowy przelotowe (DIP, TO-220) są nadal stosowane w niektórych specjalnych zastosowaniach i produktach prototypowych.

P: Jaka jest różnica między obudowami montowanymi powierzchniowo a technologią przelotową?

A: Urządzenia montowane powierzchniowo są specjalnie zaprojektowane do automatycznej montażu bezpośrednio na powierzchni płyt drukowanych, cechując się mniejszymi wymiarami obudowy, wyższą gęstością układów oraz bardziej niezawodną pracą przy dużych prędkościach. Natomiast technologia montażu przelotowego wymaga włożenia wyprowadzeń do wstępnie wykonanych otworów w płytce PCB, co tworzy solidne połączenie mechaniczne, ale zajmuje więcej miejsca na płytce. Choć montaż powierzchniowy stał się standardem branżowym w nowoczesnej produkcji masowej, technologia przelotowa pozostaje niezbędna w weryfikacji prototypów, elektronice mocy oraz zastosowaniach wymagających wysokiej wytrzymałości mechanicznej.

P: Jakie nowatorskie techniki pakowania są obecnie stosowane w zaawansowanych układach scalonych?

O: Zaawansowane technologie pakowania układów scalonych obejmują pakowanie 3D, fan-out na poziomie płytki, system w pakiecie, pakowanie na poziomie chipa, a także nowoczesne technologie drutowego łączenia i flip-chip. Te metody mogą skutecznie poprawić wydajność elektryczną, osiągnąć wysoką gęstość pinów oraz znacząco zoptymalizować efektywność odprowadzania ciepła – co jest kluczowe dla zastosowań układów scalonych o dużej mocy lub wysokiej częstotliwości.

P: W jaki sposób pakowanie układów scalonych ewoluowało, aby sprostać potrzebom obwodów wysokoszybkich i sztucznej inteligencji?

A: Z rozwojem centrów danych, akceleratorów sztucznej inteligencji i technologii 5G, technologia pakowania układów scalonych musi się nieustannie rozwijać w celu minimalizacji efektów pasożytniczych oraz poprawy wydajności cieplnej. Rozwiązania pakowania, takie jak BGA, zaawansowane podłoża, przelotki o wysokiej przewodności cieplnej, pakowanie 3D oraz wbudowane elementy pasywne, stały się niezastąpione. Trójwymiarowe układy scalone i architektury chipów umożliwiają ścisłą integrację wielu komponentów funkcyjnych w jednym obudowaniu, znacząco zwiększając gęstość obliczeniową i efektywność energetyczną.

P: Które materiały opakowaniowe są najlepsze dla aplikacji o wysokiej niezawodności lub w trudnych warunkach środowiskowych?

Obudowy ceramiczne i metalowe charakteryzują się doskonałą wytrzymałością mechaniczną, przewodnością cieplną oraz odpornością na warunki środowiskowe, co czyni je idealnym wyborem dla zastosowań w przemyśle motoryzacyjnym, wojskowym i lotniczym. W przypadku urządzeń elektronicznych użytkowych oraz ogólnego przeznaczenia obudowy plastikowe i kompozytowe o dobrych właściwościach uszczelniających zapewniają zwykle najlepszy balans między opłacalnością a trwałością.

Jak dobrać odpowiednią obudowę do mojego zastosowania?

Przy doborze typu obudowy układu scalonego należy wziąć pod uwagę parametry elektryczne, pobór mocy, ograniczenia związane z rozmiarem obudowy, dostępne procesy produkcyjne oraz wymagania dotyczące niezawodności od strony użytkownika końcowego. Równie istotne są stabilność łańcucha dostaw, całkowity koszt posiadania (w tym montaż i kontrola jakości) oraz odpowiednie certyfikaty (zgodność z RoHS, JEDEC i IPC). Niniejszy kompleksowy przewodnik po doborze obudów układów scalonych zapewni szczegółowe wskazówki krok po kroku!

Podsumowanie

Ze względu na rosnące wymagania dotyczące miniaturyzacji, wysokiej prędkości, wysokiej efektywności energetycznej i wysokiej niezawodności w elektronice, technologia pakowania obwodów scalonych rozwija się w sposób bezprecedensowy. Nowoczesna technologia pakowania, jako kluczowy most między precyzyjnymi krzemowymi układami scalonymi a odpornymi urządzeniami połączonymi ze sobą, wspiera innowacyjne zastosowania w szerokim zakresie dziedzin – od inteligentnych urządzeń noszonych, po pojazdy autonomiczne. Jak widać w tym kompleksowym przewodniku po technologii pakowania obwodów scalonych, wybór odpowiedniego rozwiązania pakowania nie jest kwestią drugorzędną, lecz podstawowym kluczem do sukcesu lub porażki każdego obwodu scalonego czy komponentu elektronicznego.