Uvod v tehnologijo pakiranja integriranih vezij

Integrirana vezja (IV) predstavljajo temelj vseh sodobnih elektronskih sistemov. Tehnologija njihovega pakiranja omogoča pomembno vmesnik med silicijevimi čipi in zunanjim okoljem ter omogoča uporabo na veliko skalno, miniaturizacijo in visoko zanesljivo delovanje. Ta priročnik sledi razvojni zgodovini tehnologije pakiranja integriranih vezij, od prvih glavnih prebojev do današnjih najnovejših rešitev.

Dobro pakiranje čipa mora ne le zaščititi čip, temveč tudi izpolnjevati zahteve, kot so stabilne električne lastnosti, učinkovito odvajanje toplote, preprosti proizvodni postopki in visoka vzdržljivost. Od tradicionalnega DIP-pakiranja do inovativnih tehnologij, kot sta 3D-pakiranje in FOWLP, se tehnologija pakiranja nenehno razvija.

Osnove pakiranja integriranih vezij

Kaj je paket integriranega vezja? Zakaj je pomemben?

Ohišje integriranega vezja (IC) je zaščitno ohišje, ki se uporablja za varno montažo in povezovanje čipov (ali v primeru veččipnih modulov in naprednega ohiševanja) v elektronskem sistemu. Njegove glavne funkcije vključujejo:

- Zaščita: Zaščita čipov integriranih vezij pred vlago, udarci, onesnaženjem in elektrostatičnim razelektritvami.

- Električna povezava: Čipi so preko kovinskih žic, kalot iz solda ali ploščic povezani s širšimi sistemi, kar omogoča močno prenos signalov.

- Upravljanje toploto: Pomaga razprševati toploto, ki jo proizvajajo integrirana vezja, na tiskano vezje ali v okolje, s čimer zagotavlja zanesljivo in neprekinjeno delovanje. Izboljšanje odvajanja toplote je ključno pri visokomočnih in visokofrekvenčnih vezjih.

- Identifikacija: Ta dokument vsebuje vse informacije, potrebne za sestavo, delovanje in vzdrževanje ter za skladnost z zakonskimi in predpisi.

Obseg tega obsežnega priročnika

Ta priročnik za izbiro in načrtovanje ohišij IC-jev odgovarja na vprašanja:

- Kateri so pogosti tipi ohišij IC-jev?

- Kaj je pri elektroniki, termodinamiki, mehaniki in proizvodnji enako in kaj se razlikuje med različnimi vrstami IC ohišij?

- Ko se polprevodniška tehnologija naprej razvija, kako se je spremenila tehnologija ohiševanja integriranih vezij (IC)?

- Kako pomembna je nova inovativna tehnologija ohiševanja za umetno inteligenco, 5G in internet stvari?

- Katera rešitev ohiševanja najbolj ustreza vašim zahtevam za uporabo?

Besedno gre za celovit in pomemben vodnik. Namenjen je temu, da bralcem pomaga razumeti vrste integriranih vezij, izbrati primerna ohišja ter razumeti globalne trende v tehnologiji ohiševanja.

Temeljni gradniki IC ohišij

Osnovni sestavni deli ohišja

Ne glede na vrsto ohišja imajo vsa ohišja integriranih vezij nekaj osnovnih sestavnih delov, ki se združijo za izdelavo visoko zmogljivih in zanesljivih elektronskih izdelkov:

- Izvorni čip (Chip): Srca so običajno izdelana z napredno tehnologijo proizvodnje polprevodnikov, glavni material pa je silicij.

- Podlaga paketa: Omogoča varno povezavo čipov (z žičnim zvarjevanjem ali flip-chip tehnologijo) ter zagotavlja platformo za prenos signalov med čipom in zunanjimi kontakti ali lotnimi kroglicami.

- Izvodi, kroglice ali ploščice: Ti kontakti so razporejeni na strani, dnu ali vseh štirih straneh paketa in se uporabljajo za povezavo s tiskanim vezjem (PCB).

- Encapsulacijski ali tesnilni material: Plastični ali keramični materiali, uporabljeni za mehansko in okoljsko zaščito.

- Oznake: Identifikacijske oznake, serijske številke, oznake smeri in morebitne protikrajiške funkcije.

- Značilnosti za izboljšanje toplotnega odvajanja: Ogoljene toplotne ploščice, toplotni grebenci in toplotne plošče lahko izboljšajo upravljanje temperature.

Materiali in mehanske lastnosti IC paketov

Materiali za IC ohišja

Ko se tehnologija ohiševanja vedno bolj zapletena, postaja izbira materialov za ohišja vse pomembnejša.

- Plastika/Epoksi: Je cenovno ugodna in primerna za večino komercialnih uporab, vendar so njene zmogljivosti omejene v visokotemperaturnih in visokovlažnostnih okoljih.

- Keramika: Imajo odlično zanesljivost in so primerni za visokomočne, vojaške in vesoljske aplikacije, še posebej za prenašanje visokih toplotnih in mehanskih napetosti.

- Kovina/Sestavljeni materiali: Toplotni grelniki in vodila (lead frames) se vse pogosteje uporabljajo pri močnostnih polprevodnikih in visokofrekvenčnih aplikacijah.

Tabela materialov za ohišja:

Vrsta embalaže |

Pogoste materiale |

Uporabni primer |

Ključna prednost |

Plastika/Epoksi |

Epoksidne smole, plastike |

Potrošniški, SMD, DIP |

Cena, enostavna masovna proizvodnja |

Keramika |

Al2O3, SiN itd. |

Vojaški, avtomobilski, močnostni |

Napredno toplotno, zanesljivost |

Kompozit, kovinska osnova |

Bakrove zlitine, zlitine |

Moč, visoka frekvenca |

Razprševanje toplote, zmogljivost |

Mehanske lastnosti in značilnosti ohišja

- Odpornost proti vibracijam/tresenju: To je ključno za avtomobilsko, letalsko in industrijsko elektronsko industrijo.

- Občutljivost na vlago: Glede na raven občutljivosti na vlago (MSL) zahteva plastiko pozorno skladiščenje/ravnanje.

- Dimenzije ohišja: To vpliva na postavitev tiskanega vezja, višino naslajevanja pri 3D IC aplikacijah ter debelino naprave pri mobilnih napravah.

- Možnost površinskega montaže: S neposrednim pritrditvijo komponent na tiskano ploščo ta metoda ohišja omogoča učinkovitejšo avtomatizirano sestavo.

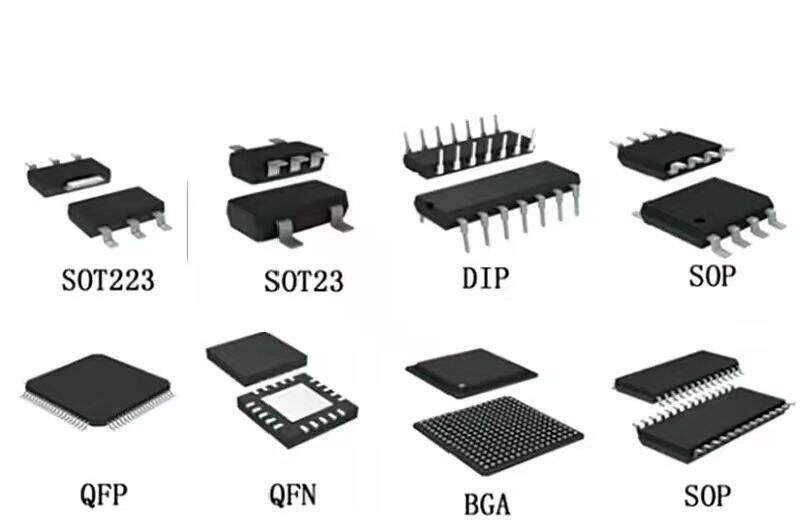

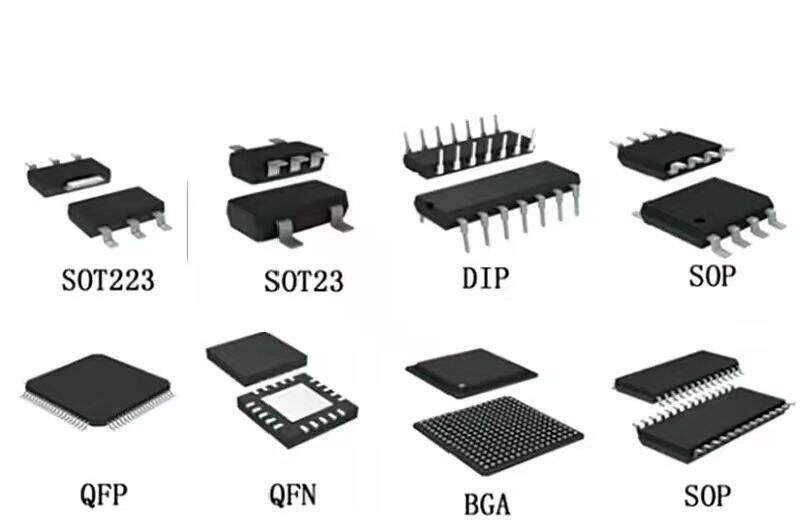

Vrste, velikosti in klasifikacije ohišij integriranih vezij

Zaradi podpore eksplozivnemu rastu aplikacij na področjih kot so internet stvari, visokozmogljivo računanje, avtomobilska tehnika in nosljive naprave, so se pojavile različne vrste ohišij.

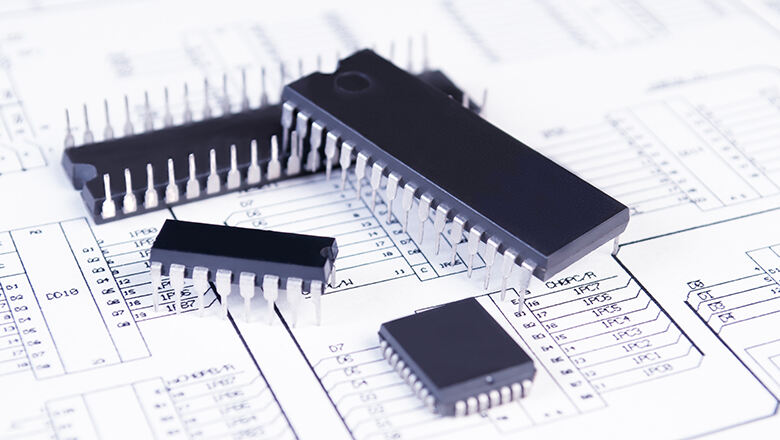

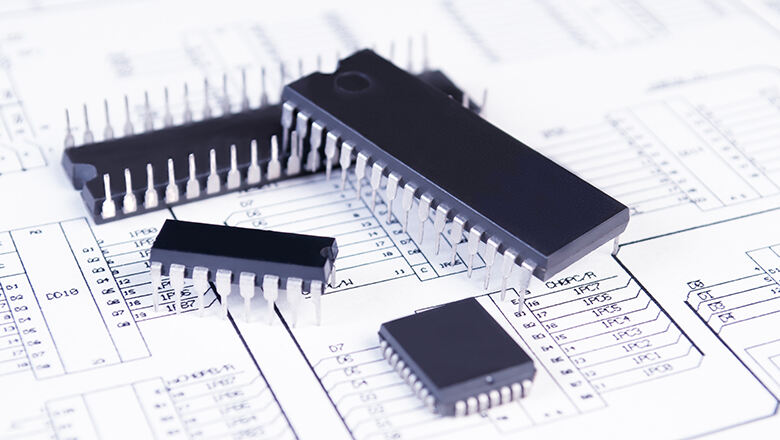

Tehnologija vstavljanja skozi luknje

- Dvojni vmesni paket (DIP): Najzgodnejša integrirana vezna ohišja. Ti deli so majhni, zanesljivi in jih je enostavno priključiti ali zamenjati. Še vedno jih najdemo v prototipih, napajalnih sistemih in starejših izdelkih.

- TO-92, TO-220: Ta vrsta ohišja se pogosto uporablja za tranzistorje majhnih signalov (TO-92) in močnostne naprave (TO-220), kar omogoča varno pritrditev in enostavno priključitev na toplotne odvode.

Tehnologija površinskega montažiranja ( SMT ) in ohišja za površinsko montažo

- Ohišje s tankimi izvodi (SOP), SOIC: Ohišja SOP za površinsko montažo se pogosto uporabljajo v potrošniški elektroniki in avtomobilski elektroniki. Ohišja SOP so tanjša od ohišij SOIC, kar omogoča višjo gostoto razvodov na tiskanem vezju.

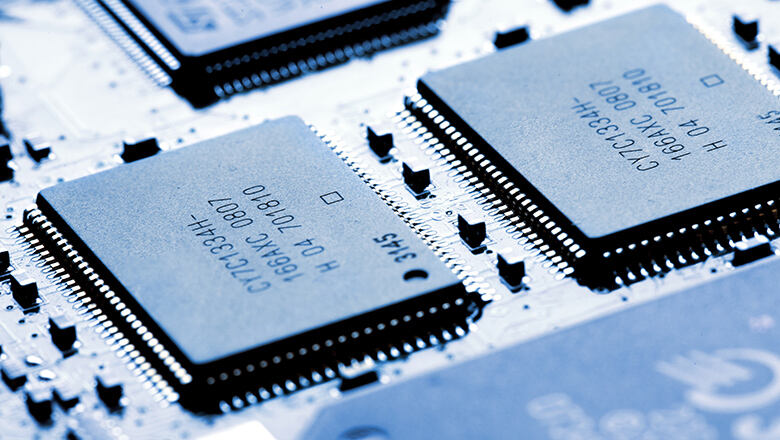

- Četveronožno plosko ohišje (QFP): Ta ohišje ima pripone na vseh štirih straneh, kar ga naredi primeren za mikrokrmilnike in programirljiva logična vezja (FPGA) z velikim številom pripone.

- Quad Flat No-Lead (QFN): Pripone se ne raztezajo preko telesa ohišja; ploščice so locirane na dnu ohišja. Glavne prednosti te konstrukcije so odlično odvajanje toplote in učinkovita raba prostora.

- Small-Outline Transistor (SOT): Majhni tranzistorji/diodi, uporabljeni v tehnologiji površinskega montaže, imajo visoko gostoto.

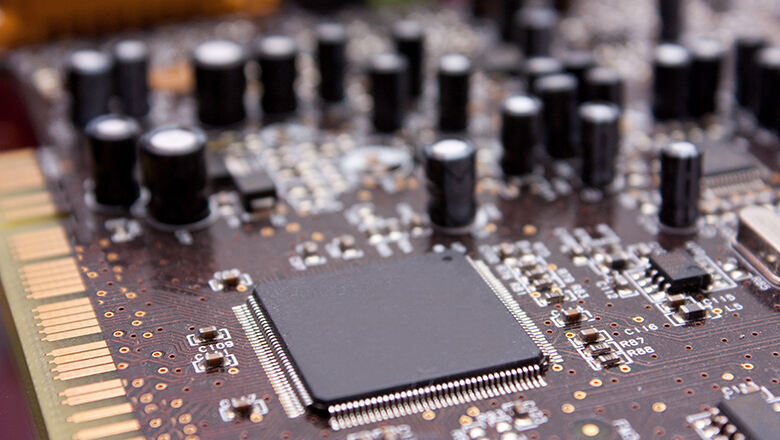

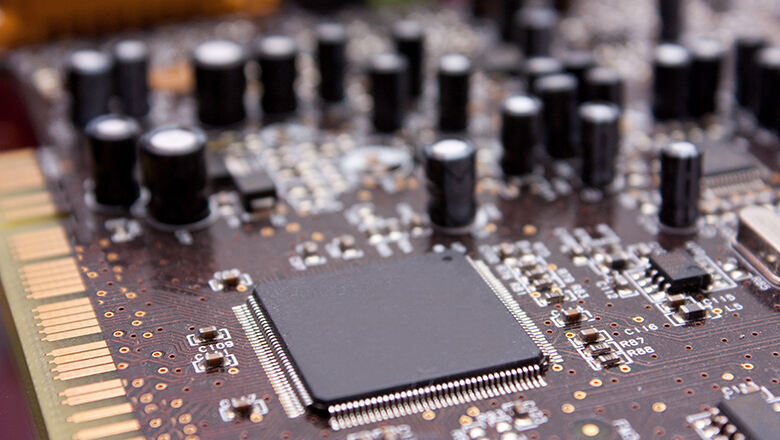

Tehnologije pakiranja matrik in naprednih integriranih vezij

- Ball Grid Array (BGA): Kaljevalni kroglici pod čipom so razporejeni v mrežnem vzorcu. Ta konstrukcija ima gostoto medpovezav od stotine do tisoče, zato je popolna za procesorje, FPGA in hitro pomnilniško tehnologijo.

- Land Grid Array (LGA): Podobno kot BGA, vendar s ploščicami z zlatim prevlečenjem – idealno za strežniške procesorje, ponuja visoko zanesljivost in visoko gostoto.

- Pakiranje na ravni čipa (CSP): Skoraj tako majhno kot sam čip – idealno za pametne telefone, medicinske naprave in internet stvari.

- Pakiranje na ravni plošče (WLP): Ta paketi se oblikujejo neposredno na ravni plošče, kar omogoča ultra majhne, visoko zmogljive, tanke rešitve.

Posebna napredna pakiranja (nadaljevanje)

- Sistem v paketu (SiP): Več čipov in pasivnih/aktivnih komponent je integriranih v en sam paket. Ti čipi so primerni za nosljive naprave, mikro-radijske naprave, napredne integrirane vezje in vozlišča interneta stvari. Najbolj učinkovito izkoriščajo prostor in več funkcij združijo v en paket.

- 3D IC / Pakiranje 3D IC / 3D pakiranje: Naslagane strukture čipov (z uporabo tehnologij skozi-silicijevih prehodov in zlepanja plošč) omogočajo visoko pasovno širino pri komunikaciji med čipi ter nepretekleno integracijo. 3D IC-ji so značilni za najnovejše procesorje umetne inteligence in visoko zmogljive mobilne SoC-je.

Vrste IC-paketov in njihove uporabe

Vrsta IC ohišja |

Postopek montaže |

Tipična uporaba |

Značilnosti ohišja |

DIP (preko-odprtinski) |

Zapolnjeno, vtično |

Starodavno, za izdelavo prototipov, analogni sistemi |

Veliko, enostavno za rokovanje |

SOIC/SOP (SMD) |

Površinsko montažno |

Potrošniški, avtomobilski |

Kompaktno, cenovno ugodno |

QFP/QFN (SMD) |

Površinsko montažno |

MCUs, FPGAs, brezžično, SMC |

Visoko število pinov/gostota |

BGA |

Površinska montaža (refluksnо) |

CPU-ji, GPU-ji, pomnilnik |

Visok I/O, izboljšano toplotno odvajanje |

CSP/WLP |

Nivo ploščka, SMD |

Mobilni napravi, senzorji, IoT |

Ultra-kompaktno, nizkoprofilno |

SiP/3D IC |

Prilagojen/napreden postopek |

Nosilci naprav, strežniki, visok zmogljivostni AI |

Večjemenski, napredna zmogljivost. |

Podatki v ohišju integriranega vezja

Podatki, ki so z laserjem označeni ali vrezani na vsako ohišje integriranega vezja, so zelo pomembni, saj vplivajo ne le na sestavo, temveč tudi na zmogljivost sistema.

- Številka dela in tip ohišja: Za identifikacijo, nabavo in kontrolo kakovosti.

- Dimenzije ohišja/obris: Določa velikost, razmik izvodov in položaj za načrtovanje in postavitev kontaktov.

- Konfiguracija kontaktov: Razporeditev kontaktov, ploščic ali kroglic in signali oziroma sile, ki jih predstavljajo.

- Podatki o materialu/okolju: Izdelek je skladen z zahtevo RoHS, brez svina in ima zaščito pred vlagom ter kemikalijami.

- Kodi serij in datumske kode: Sledljivost za spremljanje kakovosti in garancije.

- Oznake za usmerjenost in sestavo: Zareze, pikice, prisekane robove ali laserske oznake, ki označujejo kontakt 1 in pravilno usmerjenost.

- Toplotne ocene: Najvišja temperatura spoja, disipacija moči in smernice za izboljšano toplotno učinkovitost.

Načrt pakiranja urejajo strogi standardi, ki zagotavljajo zanesljivost, interoperabilnost in izdelavo.

- IPC-7351: Opredeliti standardne vzorce plošč za pakete naprav za površinsko montažo, da se zagotovi doslednost paketa pri zasnovi PCB in avtomatizirani montaži.

- ANSI Y32.2-1975: Opredeli shematske simbole za vse vrste IC paketov.

- ISO 10303-21: Format STEP je bistven za izmenjavo 3D modelov obrisov in dimenzij embalaže med orodji za oblikovanje.

- JEDEC in SEMI standardizacija: Še posebej za večvirodne polprevodniške pakete so zelo pomembne toplotne vrednosti, občutljivost na vlažnost, testljivost in združljivost paketa.

- Skladnost z RoHS/REACH: Z zagotovitvijo, da materiali za pakiranje integriranih vezij izpolnjujejo globalne okoljske standarde.

Pravila in najboljše prakse pri načrtovanju ohišij IC-jev

Ohišje integriranega vezja mora upoštevati širok spekter električnih, toplotnih in mehanskih zahtev, vključno s:

- Sledite smernicam IPC in JEDEC za tiskane spoje: Optimizirani vzorci ploscic za površinsko montažo (SMD).

- Optimizacija toplotnih poti: Uporabite izpostavljene plosciče, toplotne prebije in zadostno bakreno plast pod toplotnim ohišjem.

- Preverite razmik ploscic in pinov: Izberite ohišje z razmakom, ki ustreza natančnosti vašega postopka sestave. Ohišja z majhnim razmakom (fine-pitch), kot so BGA ali QFN, morda zahtevajo rentgensko preiskavo in lahko povečajo stroške sestave.

- Uporabite jasne oznake orientacije: Pin 1 je jasno označen na ohišju in poravnan s tiskanim vezjem, da se preprečijo napake pri sestavljanju.

- Oblikovanje za izdelavo: Izogibajte se uporabi preveč različnih tipov ohišij na istem tiskanem vezju in kadarkoli je mogoče izberite standardna, serijsko proizvedena ohišja, da zagotovite optimalne stroške pakiranja in stabilnost dobavnega veriga.

- Izkoristite orodja za simulacijo: Najnovejši kompleti za avtomatizacijo elektronskega načrtovanja (EDA) lahko simulirajo integriteto signala, mehanske napetosti in toplotne zmogljivosti, kar naredi izbiro in integracijo naprednih ohišij bolj zanesljivo.

Kako izbrati pravo ohišje IC-ja

Ob upoštevanju naslednjih dejavnikov pri izbiri ohišja ali vrste ohišja:

- Zahteve glede zmogljivosti: Za visokofrekvenčne, nizkošumne ali visokozmogljive aplikacije so primernejša ohišja BGA ali 3D IC. Ohišja SOIC ali QFN ponujajo cenovno učinkovito rešitev za mnoge srednje močne aplikacije.

- Toplotni vidiki: Procesorji in močnostni integrirani vezji potrebujejo boljše odvajanje toplote – iščite ohišja s toplotnimi grebenci, toplotnimi podstavki ali napredno tehnologijo podlage.

- Mehanske in okoljske zahteve: Ko je treba upoštevati dejavnike, kot so vibracije, udarci ali vlaga (npr. v avtomobilski industriji ali pri upravljanju industrijskih sistemov), lahko napredne keramične ali kovinske ohišja zagotovijo največjo zaščito.

- Proizvodljivost in sestava: Ohišja za površinsko montažo (SMT) omogočajo najvišjo zmogljivost pri avtomatizirani sestavi; ohišja za vstavljanje skozi luknje so lahko primernejša za prototipe in določene aplikacije z visokimi zahtevami glede zanesljivosti.

- Velikost ohišja in omejitve tiskanega vezja (PCB): Za izjemno kompaktno obliko (prenosni napravi, slušni aparati) uporabite CSP, QFN ali WLP; za naprave, primerne za testne plošče, ali tradicionalne izdelke pa DIP ali SOIC.

- Stroški in dobavna veriga: Standardne rešitve za ohiševanje običajno zmanjšujejo stroške ohiševanja in skrajšujejo čase dobave. Pri načrtovanju za serijsko proizvodnjo se osredotočimo na izbiro pogostih, že obstoječih tipov ohišij. To olajša pridobivanje komponent in omogoča nadzor nad stroški.

Izzivi in omejitve pri ohiševanju integriranih vezij

Čeprav se tehnologija pakiranja polprevodnikov veliko izboljšala, nekateri obstoječi izzivi še vedno zahtevajo pozornost:

- Odvajanje toplote: Ker poraba energije čipov nadaljuje naraščati, zanesljive zmogljivosti odvajanja toplote pri tradicionalnih paketih približujejo svojim mejam. Kljub novim razvojnim rešitvam, kot so FOWLP in vgrajene toplotne poti, je izbira paketa še naprej zelo pomembna, zlasti za SoC-je z visoko toplotno obremenitvijo.

- Omejitve miniaturizacije: Ko se velikost paketa zmanjšuje, se povečuje težava sestavljanja, deformacije in pregleda drobnih struktur (zlasti pri BGA in WLP), kar povečuje tveganje dragih okvar na terenu.

- Celovitost signala pri visokih frekvencah: Višje hitrosti prenosa podatkov pomenijo, da so izgube signalov, medsebojne motnje in elektromagnetne motnje težje nadzorovati znotraj paketa. Čeprav napredne konstrukcije podlag in ekraniranj izboljšujejo zmogljivosti, hkrati povečujejo stroške pakiranja.

- Mehanska zanesljivost: Pakiranje mora biti sposobno prenesti udarce, vibracije in ponavljajoče se spremembe temperature, zlasti v težkih pogojih, kot jih doživljajo avtomobili in industrijska elektronika.

- Skladnost z okoljskimi predpisi: Ob upoštevanju vedno strožjih predpisov morajo proizvajalci zagotoviti, da so materiali za pakiranje netoksični, reciklabilni in skladni s globalnimi standardi RoHS/REACH/okoljskimi standardi.

- Složen proces sestavljanja: Pri naprednih postopkih pakiranja (SiP, 3D IC, FOWLP) lahko procesi sestavljanja vključujejo skladiščenje čipov, izdelavo na ravni ploščka in zapletene tehnologije žičnega povezovanja ali flip-chip.

Prihodnji trendi v tehnologiji paketov IC

Inovacije v pakiranju na obzorju

- Fan-out pakiranje na ravni ploščka (FOWLP): Napredni procesi integracije vezja vključujejo postavitev čipa na podlago, njegovo zapakiranje in nato preusmeritev čipa z uporabo fine žilne razvodnje – kar omogoča visoko zmogljivost I/O in odvajanje toplote v tanki in skalabilni obliki.

- 3D pakiranje in čipleti: Resnično 3D IC sklajanje, integracija sistema na čipu in napredne vrste ohišij z navpičnimi/vodoravnimi povezavami določajo naslednjo dobo skaliranja zmogljivosti in funkcionalnosti v enem samem paketu.

- Biološko razgradljivi materiali: Z namenom zmanjšanja elektronskega odpada se raziskujejo in že uporabljajo embalažni materiali za integrirane vezje, kot so kompostabilne plastične mase in netoksični materiali za zapakiranje, ki se že uporabljajo pri nekaterih enkratnih potrošniških izdelkih.

- Pametna ohišja: Kombinacija senzorjev stanja zdravja, aktivnega hlajenja (mikrofluidika/Peiltierjev efekt) ter samonadzora tlaka in temperature je ugodna za kritične aplikacije.

- Oblikovanje ohišij s pomočjo umetne inteligence: Umetska inteligenca lahko pospeši avtomatsko optimizacijo vrste ohišja, dodelitev pinov in strukture podlage, s čimer hkrati izboljša električne, toplotne in stroškovne zmogljivosti.

Pogosto zastavljena vprašanja (FAQ) o tehnologiji ohišij integriranih vezij

V: Kateri so najpogostejši tipi ohišij IC danes?

A: SOP, QFP, QFN, BGA, CSP in WLP so postali pogosti tipi ohišij v sodobnih elektronskih izdelkih. Vendar se ohišja s prebodnimi kontakti (DIP, TO-220) še vedno uporabljajo v nekaterih posebnih aplikacijah in prototipnih izdelkih.

V: Kaka je razlika med površinsko montiranimi ohišji in tehnologijo prebodnih kontaktov?

A: Naprave z montažo na površino so posebej zasnovane za avtomatizirano sestavljanje neposredno na površini tiskanih vezij, pri čemer ponujajo manjše velikosti ohišij, višjo gostoto vezij in zanesljivejši visokofrekvenčni delovanje. Nasprotno pa tehnologija prebodnih kontaktov zahteva vstavljanje pinov v vnaprej izvrtane luknje na tiskanem vezju, kar omogoča trdno mehansko povezavo, a zahteva več prostora na plošči. Čeprav se je montaža na površino uveljavila kot industrijski standard za sodobno serijsko proizvodnjo, tehnologija prebodnih kontaktov ostaja nepogrešljiva pri verifikaciji prototipov, močnostni elektroniki ter aplikacijah, ki zahtevajo visoko mehansko trdnost.

Vprašanje: Katere inovativne tehnike pakiranja se trenutno uporabljajo pri naprednih integriranih vezjih?

Odgovor: Napredne tehnologije pakiranja integriranih vezij vključujejo 3D pakiranje IC-jev, fan-out pakiranje na nivoju ploščka, sistemske pakiranje, pakiranje na ravni čipa ter sodobne tehnologije žičnega povezovanja in flip-chip povezovanja. Te metode lahko učinkovito izboljšajo električne lastnosti, dosežejo visoko gostoto priključkov in znatno optimizirajo učinkovitost odvajanja toplote – kar je ključno za uporabo pri visokomočnih ali visokofrekvenčnih integriranih vezjih.

Vprašanje: Kako se je pakiranje IC-jev razvilo, da bi podpiralo potrebe hitrih vezij in umetne inteligence?

A: Z razvojem računalniških centrov, pospeševalnikov umetne inteligence in tehnologije 5G se tehnologija ohišij integriranih vezij mora neprestano razvijati, da zmanjša parazitske učinke in izboljša toplotno učinkovitost. Ohišja, kot so BGA, napredni podlagi, toplotno prevodni preboji, 3D ohišja in vdelani pasivni elementi, so postala nepogrešljiva. Tridimenzionalni integrirani vezji in arhitekture čipov omogočajo tesno povezovanje več funkcionalnih komponent v eno samo ohišje, s čimer znatno povečajo računsko gostoto in energijsko učinkovitost.

V: Kateri materiali za ohišja so najbolj primerni za visoko zanesljive ali zahtevne okolja?

Ker keramična in kovinska ohišja ponujajo izjemno mehansko trdnost, toplotno prevodnost in odpornost proti okoljskim vplivom, so idealna za uporabo v avtomobilski, vojaški in letalski industriji. Za potrošniško elektroniko in splošne elektronske izdelke običajno najboljši kompromis med učinkovitostjo in trajnostjo ponujajo plastična in kompozitna ohišja z dobrimi lastnostmi tesnjenja.

V: Kako izbrati pravo ohišje za mojo aplikacijo?

O: Pri izbiri vrste ohišja integriranega vezja je treba upoštevati električne lastnosti, porabo energije, omejitve velikosti ohišja, razpoložljive proizvodne procese in zahteve končnega uporabnika glede zanesljivosti. Enako pomembni so stabilnost dobavnega veriga, skupni stroški lastništva (vključno s sestavo in pregledom) ter ustrezne certifikacije (skladnost z RoHS, JEDEC in IPC). Ta celoviti priročnik za izbiro ohišij integriranih vezij ponuja korak po korak vodilo!

Zaključek

Zaradi naraščajoče zahteve po miniaturizaciji, visoki hitrosti, visoki energetski učinkovitosti in visoki zanesljivosti v elektroniki tehnologija pakiranja integriranih vezij izkuša brezprimerno razvojno fazo. Sodobna tehnologija pakiranja, ki služi kot pomemben most med točnimi silicijevimi čipi in odpornimi povezanimi napravami, podpira inovativne aplikacije na širokem področju, od pametnih nosljivih naprav do avtonomnih vozil. Kot je razvidno iz tega celostnega priročnika o tehnologiji pakiranja integriranih vezij, izbira prave rešitve za pakiranje ni sekundarna zadeva, temveč ključni dejavnik, ki določa uspeh ali neuspeh katerega koli integriranega vezja ali elektronske komponente.