Introduction à la technologie des boîtiers de circuits intégrés

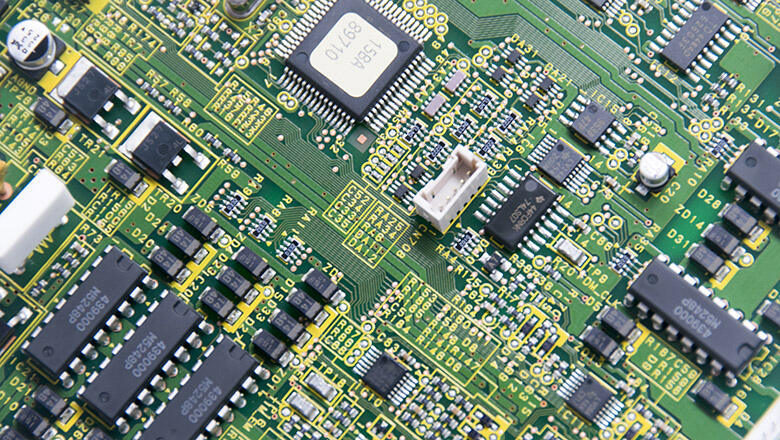

Les circuits intégrés (CI) constituent la base de tous les systèmes électroniques modernes. Leur technologie d'emballage assure une interface cruciale entre les puces en silicium et l'environnement externe, permettant des applications à grande échelle, la miniaturisation et un fonctionnement haute fiabilité. Ce guide retrace l'histoire du développement de la technologie d'emballage des circuits intégrés, depuis les premières avancées majeures jusqu'aux solutions les plus innovantes actuelles.

Un bon boîtier de puce doit non seulement protéger la puce, mais aussi répondre à des exigences telles qu'une performance électrique stable, une dissipation thermique efficace, des procédés de fabrication simples et une grande durabilité. Depuis l'emballage DIP traditionnel jusqu'aux technologies innovantes telles que l'emballage 3D et le FOWLP, la technologie d'emballage évolue constamment.

Notions fondamentales sur les boîtiers de circuits intégrés

Qu'est-ce qu'un boîtier de CI ? Pourquoi est-il important ?

Un boîtier de circuit intégré (CI) est une enceinte protectrice utilisée pour monter et interconnecter en toute sécurité des puces (ou, dans le cas des modules multi-puces et des emballages avancés) dans un système électronique. Ses fonctions principales incluent :

- Protection : Protéger les puces de circuit intégré contre l'humidité, les chocs, la contamination et les décharges électrostatiques.

- Connexion électrique: Les puces sont connectées à des systèmes plus larges via des fils métalliques, des billes de soudure ou des pastilles, permettant une transmission efficace des signaux.

- Gestion thermique : Il contribue à dissiper la chaleur générée par les circuits intégrés vers la carte de circuit imprimé ou vers l'environnement, assurant ainsi un fonctionnement fiable et continu. L'amélioration de la dissipation thermique est cruciale pour les circuits haute puissance et haute fréquence.

- Identification : Ce document contient toutes les informations nécessaires à l'assemblage, au fonctionnement et à la maintenance, ainsi que la conformité aux exigences légales et réglementaires.

Portée de ce guide complet

Ce guide sur la sélection et la conception des boîtiers de CI répond aux questions suivantes :

- Quels sont les types courants de boîtiers de CI ?

- En termes d'électronique, de thermodynamique, de mécanique et de fabrication, quels sont les points communs et les différences entre les différents types de boîtiers de circuits intégrés ?

- Alors que la technologie des semi-conducteurs continue de progresser, comment la technologie d'encapsulation des circuits intégrés a-t-elle évolué ?

- À quel point la nouvelle technologie d'encapsulation innovante est-elle importante pour l'intelligence artificielle, la 5G et l'Internet des objets ?

- Quelle solution d'encapsulation convient le mieux à vos exigences d'application ?

En somme, il s'agit d'un guide complet et important. Il vise à aider les lecteurs à comprendre les types de circuits intégrés, à choisir les boîtiers appropriés et à saisir les tendances mondiales en matière de technologie d'encapsulation.

Les éléments constitutifs des boîtiers de circuits intégrés

Composants de base du boîtier

Indépendamment du type de boîtier, tous les boîtiers de circuits intégrés partagent quelques composants de base, combinés pour produire des produits électroniques performants et fiables :

- Circuit intégré (puce) : Les cœurs sont généralement fabriqués à l'aide de technologies avancées de fabrication de semi-conducteurs, le silicium étant le matériau principal.

- Substrat du boîtier : Il permet de connecter en toute sécurité les puces (par collage filaire ou technologie flip-chip) et fournit une plateforme pour la transmission des signaux entre la puce et les broches externes ou les billes de soudure.

- Broches, billes ou pastilles : Ces broches sont situées sur le côté, le bas ou les quatre côtés du boîtier et servent à se connecter à la carte de circuit imprimé (PCB).

- Matériau d'encapsulation ou de scellement : Matériaux plastiques ou céramiques utilisés pour la protection mécanique et environnementale.

- Marquages : Marquages d'identification, numéros de lot, repères de sens et éventuelles fonctionnalités anti-contrefaçon.

- Fonctionnalités d'amélioration thermique : Les pastilles thermiques exposées, les dissipateurs thermiques et les plaques de dissipation peuvent améliorer la gestion thermique.

Matériaux et propriétés mécaniques des boîtiers de circuits intégrés

Matériaux pour l'emballage des circuits intégrés

Au fur et à mesure que la technologie d'emballage devient de plus en plus complexe, le choix des matériaux d'emballage prend une importance croissante.

- Plastique/époxy : Il est abordable et convient à la plupart des applications commerciales, mais ses performances sont limitées dans les environnements à haute température et à forte humidité.

- Céramique : Ils offrent une excellente fiabilité et conviennent aux applications haute puissance, militaires et aérospatiales, notamment pour résister aux contraintes thermiques et mécaniques élevées.

- Métal/composite : Les dissipateurs thermiques et les lead frames sont de plus en plus utilisés dans les semiconducteurs de puissance et les applications hautes fréquences.

Tableau des matériaux d'emballage :

Type d'emballage |

Matériaux typiques |

Cas d'utilisation |

Avantage principal |

Plastique/époxy |

Résines époxy, plastiques |

Grand public, SMD, DIP |

Coût, facile à produire en masse |

Céramique |

Al2O3, SiN, etc. |

Militaire, automobile, énergie |

Thermique avancée, fiabilité |

Composite, Base métallique |

Alliages de cuivre, alliages |

Puissance, haute fréquence |

Dissipation thermique, performance |

Propriétés mécaniques et caractéristiques d'emballage

- Résistance aux vibrations/chocs : Il est crucial pour les industries de l'automobile, de l'aérospatiale et de l'électronique industrielle.

- Sensibilité à l'humidité : Sur la base du niveau de sensibilité à l'humidité (MSL), l'emballage plastique nécessite un stockage/manipulation soigneux.

- Dimensions du boîtier : Cela affectera la disposition du circuit imprimé, la hauteur d'empilement dans les applications de circuits intégrés 3D et l'épaisseur du dispositif dans les appareils mobiles.

- Capacité de montage en surface : En fixant directement les composants sur le circuit imprimé, cette méthode d'emballage permet un assemblage automatisé plus efficace.

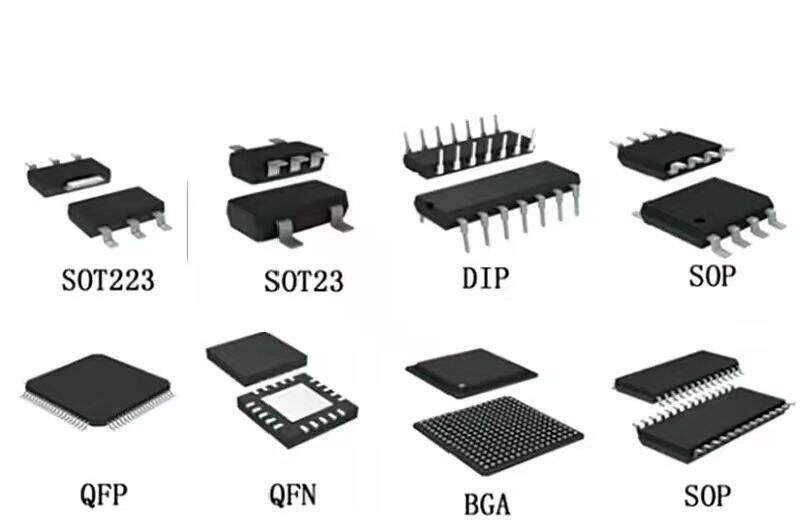

Types, tailles et classifications des boîtiers de circuits intégrés

Pour soutenir la croissance explosive des applications dans des domaines tels que l'Internet des objets, le calcul haute performance, l'automobile et les dispositifs portables, divers types d'emballages sont apparus.

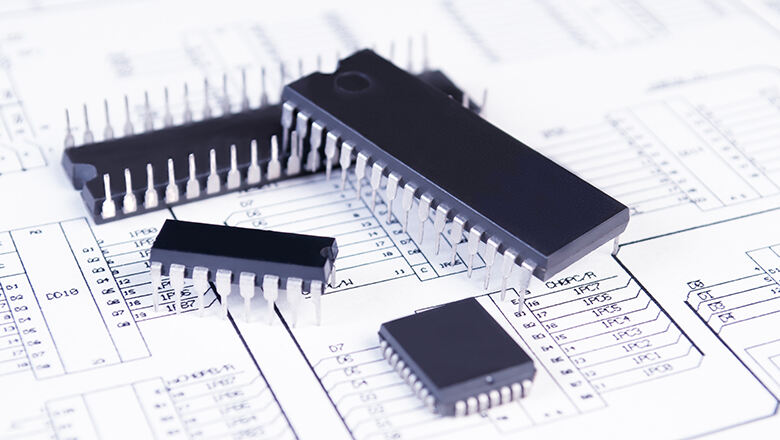

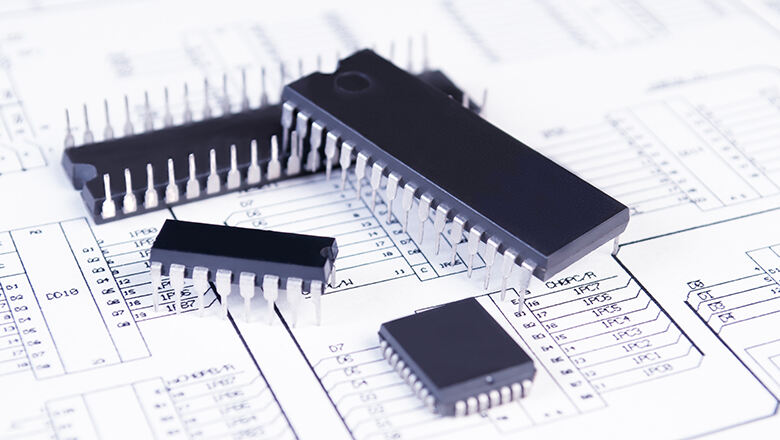

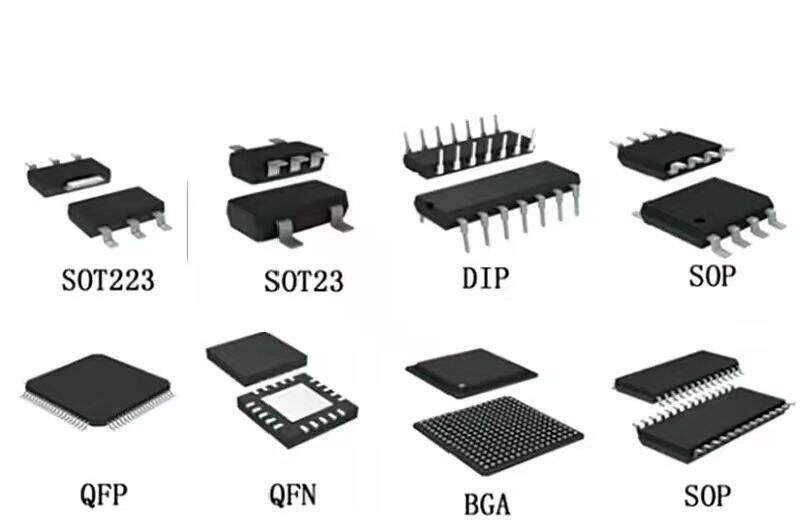

Technologie des composants traversants

- Boîtier Dual In-line (DIP) : Le premier boîtier de circuit intégré. Ces composants sont petits, fiables et faciles à connecter ou à remplacer. On les retrouve encore dans les prototypes, les systèmes d'alimentation et les produits anciens.

- TO-92, TO-220 : Ce type de boîtier est couramment utilisé pour les transistors de faible puissance (TO-92) et les composants haute puissance (TO-220), permettant un montage sécurisé et une connexion facile aux dissipateurs thermiques.

Technologie de montage en surface ( SMT ) et boîtiers montés en surface

- Boîtier à petit contour (SOP), SOIC : Les boîtiers SOP (Small-Outline Package) sont largement utilisés dans l'électronique grand public et l'électronique automobile. Les boîtiers SOP sont plus minces que les boîtiers SOIC, ce qui permet une densité de câblage plus élevée sur les circuits imprimés.

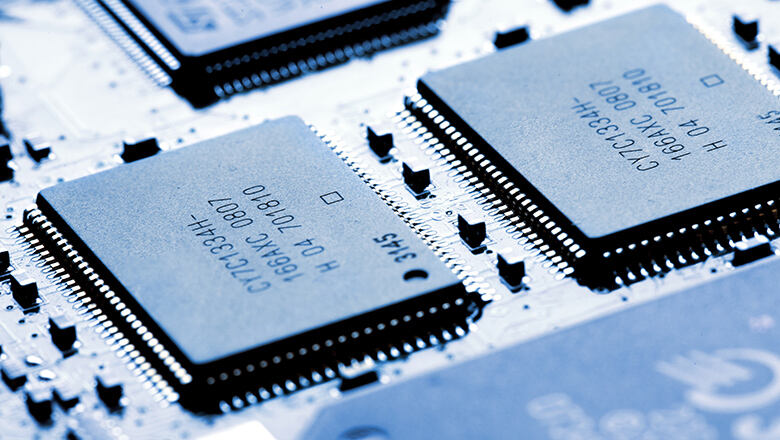

- Boîtier plat à plombs quadruples (QFP) : Ce boîtier possède des broches sur ses quatre côtés, ce qui le rend adapté aux microcontrôleurs et aux circuits logiques programmables (FPGA) ayant un grand nombre de broches.

- Quad Flat No-Lead (QFN) : Les broches ne dépassent pas du corps du boîtier ; les pastilles sont situées sous le boîtier. Les principaux avantages de ce design sont une excellente dissipation thermique et une utilisation efficace de l'espace.

- Small-Outline Transistor (SOT) : Les petits transistors/diodes utilisés dans la technologie de montage en surface ont une densité élevée.

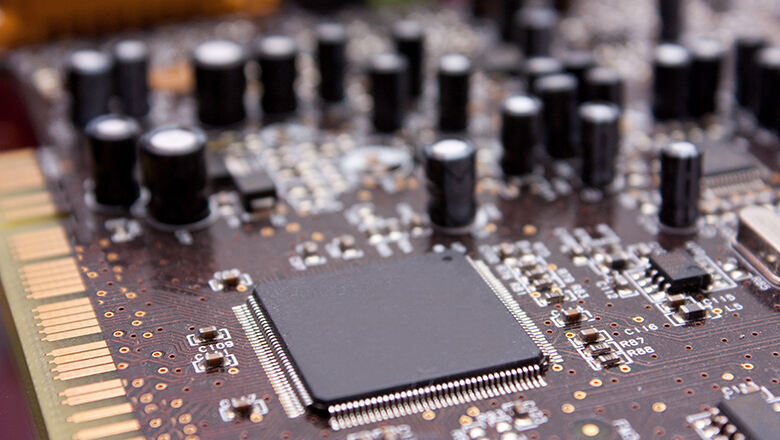

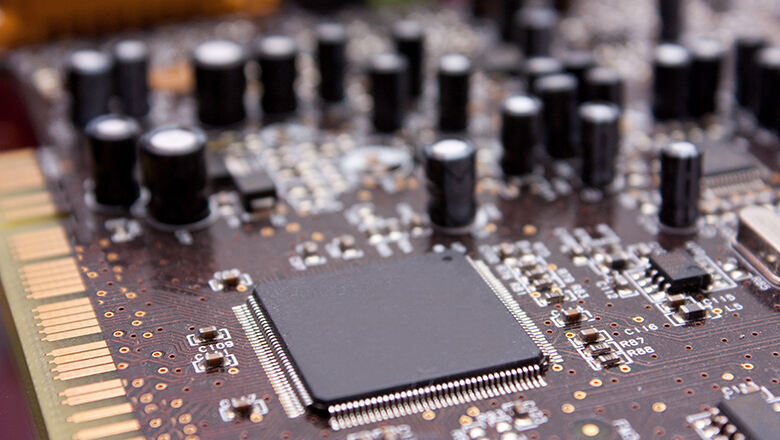

Technologies d'emballage avancées pour circuits intégrés et matrices

- Ball Grid Array (BGA) : Les billes de soudure situées sous la puce sont disposées selon un motif en grille. Ce design offre une densité d'interconnexion allant de centaines à milliers, ce qui le rend parfait pour les processeurs, FPGA et mémoires haute vitesse.

- Land Grid Array (LGA) : Similaire au BGA, mais avec des pastilles plaquées or — idéal pour les processeurs de serveur, offrant une grande fiabilité et une haute densité.

- Chip Scale Packaging (CSP) : Presque aussi petit que la puce elle-même — idéal pour les smartphones, les dispositifs médicaux et l'Internet des objets.

- Emballage au niveau de la tranche (WLP) : Ces boîtiers sont formés directement au niveau de la tranche, permettant des solutions ultra-compactes, hautes performances et à faible encombrement.

Emballages avancés spéciaux (suite)

- Système dans un boîtier (SiP) : Plusieurs puces et composants passifs/actifs sont intégrés dans un seul boîtier. Ces puces conviennent aux dispositifs portables, micro-radios, circuits intégrés avancés et nœuds IoT. Ils optimisent l'utilisation de l'espace et regroupent plusieurs fonctions en un seul boîtier.

- cI 3D / Emballage CI 3D / Emballage 3D : Les structures de puces empilées (utilisant des vias traversants en silicium et des technologies de collage de tranches) permettent une communication puce à puce à bande passante élevée et une intégration inégalée. Les CIs 3D sont une caractéristique distinctive des processeurs d'IA de pointe et des SoCs mobiles haut de gamme.

Types de boîtiers de circuits intégrés et applications

Type de boîtier de circuit intégré |

Processus de montage |

Application typique |

Caractéristiques du boîtier |

DIP (montage traversant) |

Soudé, inséré dans un support |

Usage traditionnel, prototypage, analogique |

Encombrant, facile à manipuler |

SOIC/SOP (montage en surface) |

Fixé au sol |

Grand public, automobile |

Compact, économique |

QFP/QFN (montage en surface) |

Fixé au sol |

MCU, FPGA, sans fil, SMC |

Forte densité de broches |

BGA |

Montage en surface (reflow) |

UC, GPU, mémoire |

Haut nombre d'E/S, amélioration thermique |

CSP/WLP |

Niveau de plaquette, SMD |

Mobile, capteurs, objets connectés |

Ultra-compact, faible épaisseur |

SiP/IC 3D |

Procédé personnalisé/avancé |

Indossables, serveurs, IA haute performance |

Multi-die, performance avancé |

Informations contenues dans un boîtier de circuit intégré

Les informations marquées au laser ou gravées sur chaque boîtier de circuit intégré sont très importantes, car elles affectent non seulement l'assemblage, mais aussi la performance du système.

- Numéro de pièce et type de boîtier : Pour l'identification, l'approvisionnement et le contrôle qualité.

- Dimensions/encombrement du boîtier : Spécifie la taille, le pas des broches et leur disposition pour la conception et l'agencement des pastilles.

- Configuration des broches : Disposition des broches, pastilles ou billes et les signaux ou fonctions qu'elles représentent.

- Détails matériaux/environnementaux : Il est conforme à la directive RoHS et sans plomb, avec une protection contre l'humidité et les produits chimiques.

- Codes lot et codes date : Traçabilité pour le suivi de la qualité et de la garantie.

- Repères d'orientation et de montage : Encoches, points, chanfreins ou marquages au laser indiquent la broche 1 et l'orientation correcte.

- Caractéristiques thermiques : Température maximale de jonction, dissipation de puissance et directives pour améliorer les performances thermiques.

La conception du boîtier est régie par des normes rigoureuses, garantissant fiabilité, interopérabilité et facilité de fabrication.

- IPC-7351 : Définit les motifs de pastilles standard pour les boîtiers de composants montés en surface afin d'assurer la cohérence des composants dans la conception de circuits imprimés et lors de l'assemblage automatisé.

- ANSI Y32.2-1975 : Définit les symboles schématiques pour tous les types de boîtiers de circuits intégrés.

- ISO 10303-21 : Le format STEP est essentiel pour échanger des modèles 3D des contours et des dimensions d'emballage entre outils de conception.

- Normalisation JEDEC et SEMI : Pour les boîtiers semiconducteurs multisources, les caractéristiques thermiques, la sensibilité à l'humidité, la testabilité et la compatibilité des boîtiers sont particulièrement importantes.

- Conformité RoHS/REACH : S'assurer que les matériaux d'emballage des circuits intégrés respectent les normes environnementales mondiales.

Règles et meilleures pratiques pour la conception de boîtiers de circuits intégrés

L'emballage d'un circuit intégré doit prendre en compte un ensemble de contraintes électriques, thermiques et mécaniques, notamment :

- Suivez les directives IPC et JEDEC pour les empreintes : Motifs de pastilles optimisés pour le boîtier CMS.

- Optimisez les trajets thermiques : Utilisez des pastilles exposées, des vias thermiques et une couche de cuivre suffisante sous le boîtier thermique.

- Vérifiez le pas des pastilles et des broches : Choisissez un pas de boîtier adapté à la précision de votre procédé d'assemblage. Les BGAs ou QFN à pas fin peuvent nécessiter une inspection aux rayons X et augmenter les coûts d'assemblage.

- Utilisez des repères d'orientation clairs : La broche 1 est clairement marquée sur le boîtier et alignée avec le silkscreen du circuit imprimé pour éviter les erreurs d'assemblage.

- Conception pour la fabricabilité : Évitez d'utiliser trop de types de boîtiers sur le même circuit imprimé, et privilégiez les boîtiers standard et produits en masse afin d'assurer des coûts d'emballage optimaux et une stabilité de la chaîne d'approvisionnement.

- Exploitez les outils de simulation : Les derniers kits de conception électronique assistée par ordinateur (EDA) peuvent simuler l'intégrité des signaux, les contraintes mécaniques et les performances thermiques, rendant ainsi le choix et l'intégration de boîtiers avancés plus fiables.

Comment choisir le bon boîtier de circuit intégré

Prenez en compte les facteurs suivants lors de la sélection d'un boîtier ou d'un type de boîtier :

- Exigences de performance : Pour des applications à haute vitesse, faible bruit ou forte densité de puissance, les boîtiers BGA ou les circuits intégrés 3D sont plus adaptés. Les boîtiers SOIC ou QFN offrent une solution économique pour de nombreuses applications de puissance moyenne.

- Considérations thermiques : Les processeurs et les circuits intégrés de puissance nécessitent une meilleure dissipation thermique — privilégiez les boîtiers dotés de dissipateurs thermiques, de pastilles thermiques ou d'une technologie de substrat avancée.

- Exigences mécaniques et environnementales : Lorsque des facteurs tels que les vibrations, les chocs ou l'humidité doivent être pris en compte (par exemple dans les applications automobiles ou de commande industrielle), des boîtiers céramiques ou métalliques avancés peuvent offrir une protection maximale.

- Fabricabilité et assemblage : L'emballage SMT offre le débit le plus élevé pour l'assemblage automatisé ; l'emballage à trou traversant peut être approprié pour la prototypie et certaines applications nécessitant une grande fiabilité.

- Dimensions de l'emballage et contraintes du circuit imprimé : Pour des formats ultra-compacts (appareils portables, appareils auditifs), utilisez CSP, QFN ou WLP ; pour des produits compatibles avec plaque d'essai ou traditionnels, utilisez DIP ou SOIC.

- Coût et chaîne d'approvisionnement : Les solutions d'emballage standard permettent généralement de réduire les coûts d'emballage et de raccourcir les délais de livraison. Lors de la conception pour une production de masse, nous privilégions le choix de types d'emballages courants et déjà disponibles. Cela facilite l'obtention des composants et le contrôle des coûts.

Problèmes et limites liés à l'emballage des circuits intégrés

Même si la technologie de l'emballage des semi-conducteurs s'est considérablement améliorée, certains défis persistent et nécessitent encore une attention particulière :

- Dissipation thermique : Alors que la consommation d'énergie des puces continue d'augmenter, les capacités de dissipation thermique fiables des boîtiers traditionnels atteignent leurs limites. Grâce à de nouveaux développements comme le FOWLP et les chemins thermiques intégrés, le choix d'un boîtier reste toutefois crucial, notamment pour les SoC générant beaucoup de chaleur.

- Limites de la miniaturisation : Lorsque la taille du boîtier diminue, la difficulté d'assemblage, de déformation et d'inspection des structures fines augmente (en particulier pour les BGA et WLP), ce qui accroît le risque de défaillances coûteuses sur le terrain.

- Intégrité du signal à haute fréquence : Des débits de transmission de données plus élevés signifient que les pertes de signal, les couplages parasites et les interférences électromagnétiques sont plus difficiles à maîtriser à l'intérieur du boîtier. Bien que des conceptions avancées de substrats et de blindages améliorent les performances, elles augmentent également les coûts d'emballage.

- Fiabilité mécanique : L'emballage doit pouvoir résister aux chocs, aux vibrations et aux variations répétées de température, en particulier dans des conditions sévères telles que celles rencontrées par les véhicules automobiles et l'électronique industrielle.

- Conformité environnementale et réglementaire : Face à des réglementations de plus en plus strictes, les fabricants doivent s'assurer que les matériaux d'emballage sont non toxiques, recyclables et conformes aux normes mondiales RoHS/REACH et aux normes environnementales.

- Processus d'assemblage complexe : Dans les procédés d'emballage avancés (SiP, 3D IC, FOWLP), les processus d'assemblage peuvent inclure l'empilement de puces, la fabrication au niveau de la tranche et des technologies complexes de filage ou de collage inversé.

Tendances futures de la technologie des boîtiers de circuits intégrés

Innovations en matière d’emballage à l’horizon

- Emballage de type Fan-out au niveau de la tranche (FOWLP) : Les procédés d'intégration avancés de l'emballage de circuits consistent à placer la puce sur un substrat, à l'enserrer, puis à la reconfigurer à l'aide de câblages fins—ce qui permet d'obtenir de hautes performances en termes d'E/S et une bonne dissipation thermique dans une forme mince et évolutive.

- emballage 3D et Chiplets : Le véritable empilement 3D de circuits intégrés, l'intégration système basée sur puce et les types d'emballages avancés avec interconnexions verticales/horizontales définissent l'ère suivante de l'évolutivité des performances et des fonctionnalités dans un seul boîtier.

- Matériaux biodégradables : Pour minimiser les déchets électroniques, les matériaux d'emballage pour circuits intégrés, tels que les plastiques compostables et les matériaux d'encapsulation non toxiques, font l'objet de recherches et sont déjà utilisés dans certains produits grand public jetables.

- Emballages intelligents : La combinaison de capteurs de santé, de refroidissement actif (microfluidique/effet Peltier) et de surveillance automatique de la pression et de la température est avantageuse pour les applications critiques.

- Conception d'emballages pilotée par l'IA : L'IA peut désormais accélérer l'optimisation automatique du type d'emballage, de l'affectation des broches et de la structure du substrat, améliorant ainsi simultanément les performances électriques, thermiques et les coûts.

Questions fréquemment posées (FAQ) sur la technologie des boîtiers de circuits intégrés

Q : Quels sont les types d'emballages de circuits intégrés les plus courants aujourd'hui ?

A : Les boîtiers SOP, QFP, QFN, BGA, CSP et WLP sont devenus des types d'emballage courants dans les produits électroniques modernes. Cependant, les boîtiers à montage traversant (DIP, TO-220) sont encore utilisés dans certaines applications spéciales et pour les produits prototypes.

Q : Quelle est la différence entre les boîtiers CMS et la technologie à montage traversant ?

A : Les composants CMS sont spécifiquement conçus pour un assemblage automatisé directement sur la surface des cartes de circuits imprimés, offrant des dimensions de boîtier plus petites, une densité de circuit plus élevée et un fonctionnement haute vitesse plus fiable. En revanche, la technologie de montage traversant nécessite l'insertion des broches dans des trous pré-percés sur la carte, ce qui permet une connexion mécanique solide mais occupe davantage d'espace sur la carte. Alors que le montage en surface est devenu la norme industrielle pour la production de masse moderne, la technologie à montage traversant reste indispensable pour la vérification des prototypes, l'électronique de puissance et les applications exigeant une grande résistance mécanique.

Q : Quelles techniques d'emballage innovantes sont actuellement utilisées dans les circuits intégrés avancés ?

R : Les technologies d'emballage de circuits intégrés avancés incluent l'emballage 3D IC, l'emballage au niveau de la tranche avec redistribution (fan-out wafer-level packaging), l'intégration système dans l'emballage, l'emballage au niveau puce, ainsi que les technologies modernes de connexion par fils (wire bonding) et de collage inversé (flip-chip). Ces méthodes permettent d'améliorer efficacement la performance électrique, d'atteindre une densité de broches élevée et d'optimiser significativement l'efficacité de la dissipation thermique, ce qui est crucial pour les applications de circuits intégrés à haute puissance ou haute fréquence.

Q : Comment l’emballage des circuits intégrés a-t-il évolué pour répondre aux besoins des circuits haute vitesse et de l’intelligence artificielle ?

A : Avec l'avènement des centres de données, des accélérateurs d'intelligence artificielle et de la 5G, la technologie d'emballage des circuits intégrés doit évoluer en continu afin de minimiser les effets parasites et d'améliorer les performances thermiques. Des solutions d'emballage telles que le BGA, les substrats avancés, les vias conducteurs thermiques, l'emballage 3D et les composants passifs intégrés sont devenus indispensables. Les circuits intégrés 3D et les architectures de puces permettent l'intégration étroite de plusieurs composants fonctionnels dans un seul boîtier, améliorant ainsi significativement la densité de calcul et l'efficacité énergétique.

Q : Quels matériaux d'emballage sont les meilleurs pour des environnements à haute fiabilité ou sévères ?

Les emballages en céramique et en métal offrent une excellente résistance mécanique, une bonne conductivité thermique et une grande résistance environnementale, ce qui en fait des choix idéaux pour les applications dans les industries automobile, militaire et aérospatiale. Pour les appareils électroniques grand public et les produits électroniques d'usage général, les emballages en plastique et en matériau composite, dotés de bonnes propriétés d'étanchéité, offrent généralement le meilleur équilibre entre efficacité économique et durabilité.

Q : Comment choisir l’emballage adapté à mon application ?

R : Lors du choix d’un type d’emballage de circuit intégré, il convient de prendre en compte les caractéristiques électriques, la consommation d’énergie, les limitations de taille de l’emballage, les procédés de fabrication disponibles et les exigences de fiabilité du client final. Tout aussi importants sont la stabilité de la chaîne d’approvisionnement, le coût total de possession (y compris l’assemblage et l’inspection) ainsi que les certifications pertinentes (conformité RoHS, JEDEC et IPC). Ce guide complet sur le choix de l’emballage de circuit intégré fournira des instructions étape par étape !

Conclusion

En raison de la demande croissante de miniaturisation, de haute vitesse, d'efficacité énergétique élevée et de grande fiabilité dans l'électronique, la technologie d'emballage des circuits intégrés connaît un développement sans précédent. La technologie moderne d'emballage, faisant office de pont essentiel entre les puces en silicium précises et les dispositifs interconnectés robustes, soutient des applications innovantes dans un large éventail de domaines, des dispositifs portables intelligents aux véhicules autonomes. Comme vous pouvez le constater dans ce guide complet sur la technologie d'emballage des circuits intégrés, le choix de la solution d'emballage adéquate n'est pas une considération secondaire, mais une clé fondamentale qui détermine le succès ou l'échec de tout circuit intégré ou composant électronique.