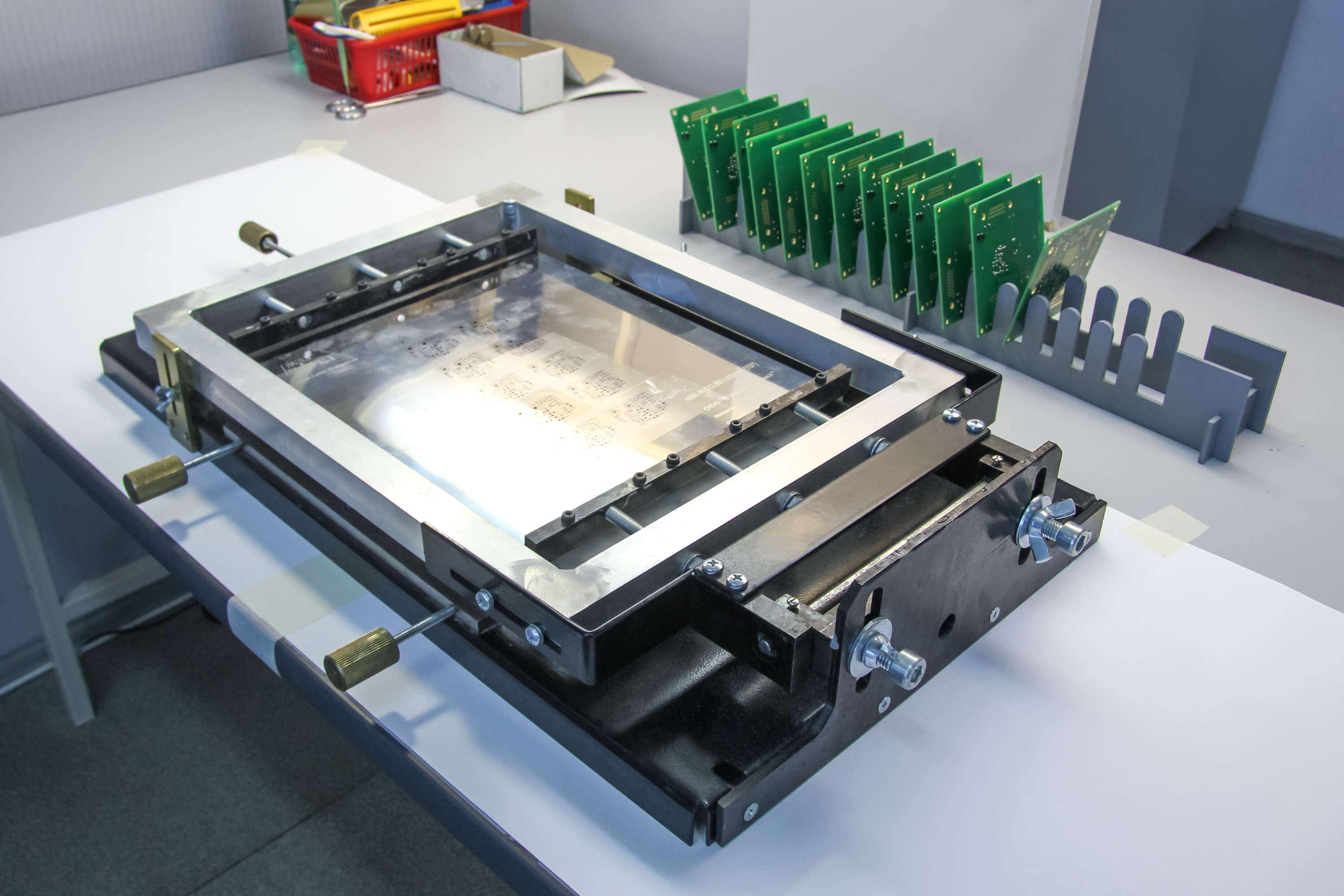

PCB Stencil là công cụ thiết yếu trong công nghệ gắn bề mặt (SMT), được sử dụng để in chính xác lượng kem hàn cần thiết lên các vị trí được chỉ định trên bảng mạch in (PCB). Màng in (stencil) được làm từ tấm kim loại dày, phẳng với các lỗ khoét chính xác tương ứng với các pad trên bảng mạch. Các dấu chuẩn (fiducial marks) cũng được thêm vào màng in để làm dấu căn chỉnh trong quá trình in. In qua stencil là phương pháp nhanh và hiệu quả để phủ kem hàn, phù hợp cho sản xuất hàng loạt.

In má là bước đầu tiên trong quy trình SMT và thường được sử dụng cho cả quy trình lắp ráp PCB một mặt và hai mặt. Một quy trình SMT thành công đòi hỏi việc tối ưu hóa các yếu tố chính như điều kiện keo hàn và kích thước hạt bột kim loại, độ dày và kích thước ô mở của má, tốc độ, áp suất và góc gạt của lưỡi gạt. Dưới đây là các bước cụ thể để in keo hàn bằng má PCB:

Đầu tiên, đặt PCB lên máy in keo hàn và cố định má được sử dụng cho việc lắp ráp PCB để tránh dịch chuyển. Sau đó, sử dụng máy in tự động hoặc thủ công.

Sau khi chuẩn bị xong má, thêm một lượng keo hàn thích hợp vào má PCB. Đảm bảo khuấy đều keo hàn trước khi sử dụng, vì keo hàn nên được bảo quản ở nhiệt độ từ 4°C đến 10°C.(18px)

Cố định PCB và căn chỉnh nó với má, đảm bảo các ô mở trên má trùng khớp chính xác với các tiếp điểm trên bo mạch.

Di chuyển lưỡi gạt dọc theo bề mặt khuôn in, phân bố đều kem hàn và ép kem vào các lỗ mở, phủ kem lên các pad trên PCB.

Sau khi hoàn tất in kem hàn, tách thẳng đứng khuôn in ra khỏi PCB, thả các kẹp giữ PCB và chuyển PCB sang bước tiếp theo. Đối với các pad có khoảng cách nhỏ (fine-pitch), nên sử dụng phương pháp tách thẳng để đảm bảo độ chính xác khi in.

Sau khi in xong, cần tiến hành kiểm tra quang học để xác nhận khối lượng và vị trí của kem hàn là chính xác. Bước kiểm tra này thường được thực hiện bằng camera tích hợp phía trên của máy in kem hàn, nhưng cũng có thể dùng thiết bị kiểm tra độc lập khác.

Vệ sinh khuôn in là yếu tố thiết yếu để duy trì chất lượng in kem hàn ổn định. Quá trình vệ sinh giúp loại bỏ các vết kem hàn còn bám lại trên thành các lỗ khuôn in. Việc làm sạch định kỳ là rất quan trọng để tránh tình trạng kem hàn bị khô, ảnh hưởng đến lần in tiếp theo, đặc biệt đối với các linh kiện nhỏ. Quy trình làm sạch có thể thực hiện theo cách thủ công hoặc tự động; các máy in khuôn hiện đại thường được trang bị bồn phun để thực hiện vệ sinh tự động.

Lý Do Chọn PCBally Là Nhà Cung ứng Khuôn PCB Của Bạn:

• Am hiểu về các loại khuôn in dùng cho mọi loại PCB, đặc biệt là những loại được sử dụng trong lắp ráp PCB, chúng tôi có thể cung cấp cho bạn các giải pháp hài lòng.

• Hỗ trợ sản xuất và lắp ráp khuôn in PCB cho đơn hàng vừa và nhỏ, cùng với dịch vụ tùy chỉnh.

• Cung cấp hệ thống giao tiếp hiệu quả và hỗ trợ kỹ thuật xuyên suốt quá trình sản xuất lắp ráp khuôn PCB.

• Với đội ngũ chuyên nghiệp và xưởng sản xuất hiện đại, chúng tôi mang đến dịch vụ khuôn in PCB tùy chỉnh đẳng cấp cho bạn.

• Đảm bảo chất lượng cao trong suốt quá trình sản xuất khuôn in, đảm bảo chất lượng lắp ráp PCB vượt trội.

• Có thể cung cấp dịch vụ sản xuất khuôn in theo yêu cầu của bạn, đảm bảo giao hàng đúng hạn.

Để nhận được sản phẩm PCB theo ý bạn, vui lòng liên hệ chúng tôi để đặt hàng!