Im heutigen sich schnell entwickelnden Bereich der Leiterplattenbestückung und -prüfung ist die Gewährleistung hoher Produktqualität und Zuverlässigkeit entscheidend für Leiterplattenhersteller und Elektronikdesigner. Bei der Suche nach effizienten, skalierbaren und kostengünstigen Prüflösungen heben sich zwei Ansätze hervor: das In-Circuit-Testverfahren (ICT), allgemein bekannt als „Bed of Nails“-Test, und das Flying-Probe-Testverfahren (FPT).

Beide gelten als zu den besten Prüfmethoden, doch die Wahl zwischen ICT und FPT bleibt eine kontinuierliche Diskussion, die ein tieferes Verständnis und weitere Erörterung erfordert. Die Auswahl der geeigneten Prüfmethode basierend auf unterschiedlichen Produktionsumfängen, Designs und Prüfanforderungen ist entscheidend.

Dieser Leitfaden ist ein umfassendes Navigationswerkzeug, das Ihnen hilft, diese beiden Prüfsysteme zu verstehen. Er enthält nicht nur reale Beispiele und praktische Tipps, sondern auch Expertenmeinungen. Anhand dieses Leitfadens erhalten Sie ein umfassendes Verständnis der wesentlichen Unterschiede zwischen ihnen – Flying-Probe-Prüfung vs. ICT, Flying-Probe-Prüfung vs. In-Circuit-Prüfung –, die Vorteile jeder Testkonfiguration sowie die Szenarien, in denen jede Prüfmethode am besten für Ihre PCB-Testanforderungen geeignet ist.

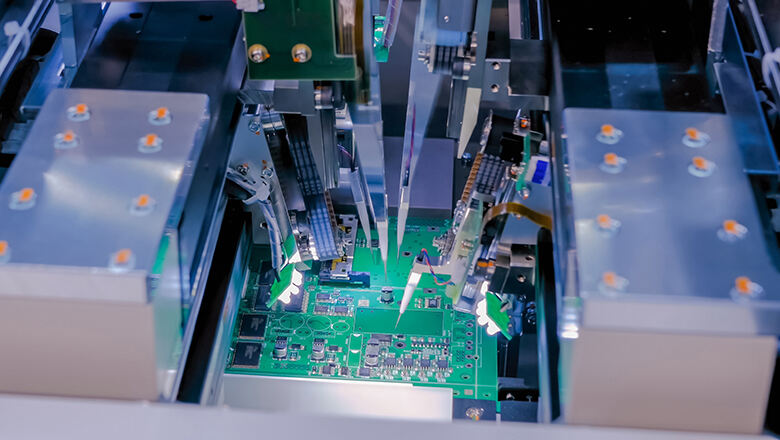

Die Flying-Probe-Prüfung ist eine äußerst flexible, werkzeuglose Prüflösung, die sich für die PCB-Prototypenerstellung, die Klein- bis Mittelserienproduktion sowie für die Einführung neuer Produkte (NPI) eignet. Sie macht spezielle Pin-Positionierungs-Fixtures überflüssig und verwendet stattdessen bewegliche Testsonden (bis zu acht oder mehr), die von fortschrittlicher Robotik und Testsoftware gesteuert werden.

Der entscheidende Vorteil dieser Prüfmethode liegt in ihrem Aufbau, der Geschwindigkeit und Anpassungsfähigkeit verbindet und es ermöglicht, durch physischen Kontakt spezifische Prüfpunkte (Pads, Vias, Bauteile) auf der Leiterplatte zu testen, ohne aufwendige und kostspielige spezielle Prüfvorrichtungen zu benötigen. Dieses Prüfsystem eignet sich ideal für Anwendungen, bei denen häufige Konstruktionsanpassungen erforderlich sind, und gewährleistet eine einfache Aktualisierung bei der Veröffentlichung neuer Versionen.

Die Prüfung mit Flugsonden kann dynamische „Test-LED“-Prüfungen, SMD-Bauteil-Orientierungsprüfungen und (sofern korrekt konfiguriert) dynamische IC-Programmierung umfassen.

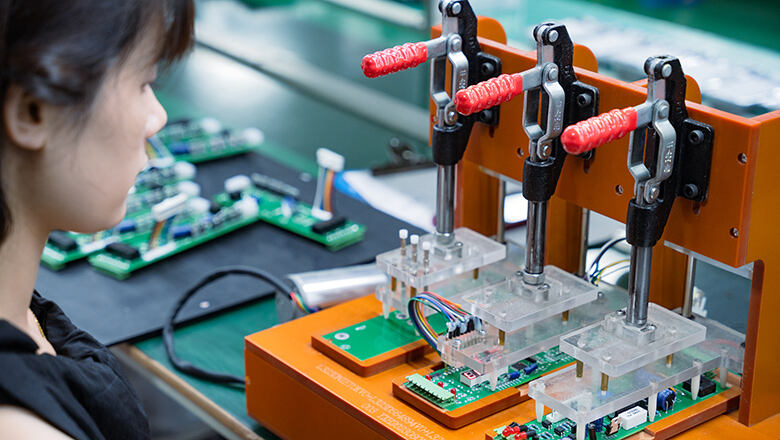

Die In-Circuit-Prüfung (ICT), auch bekannt als Bed-of-Nails-Prüfung oder einfach ICT-Prüfung, ist seit langem der Industriestandard für die Serienproduktion. Bei diesem Verfahren kommt spezielle Prüftechnik zum Einsatz, die mit Hunderten oder sogar Tausenden von federbelasteten Stiften ausgestattet ist, die jeweils exakt mit einem bestimmten Prüfpunkt oder Knoten auf der Leiterplatte ausgerichtet sind.

ICT-Prüfer (auch als In-Circuit-Tester bekannt) können alle Knoten einer Leiterplatte gleichzeitig mit einem einzigen Tastendruck prüfen, wodurch eine hochgeschwindigkeitsfähige automatisierte Inspektion der gesamten Platine zur Erkennung von Unterbrechungen, Kurzschlüssen, digitalen Fehlern, Lötbrücken und anderen Montagemängeln ermöglicht wird.

Faktor |

Flying-Probe-Test |

In-Circuit-Test (ICT) |

Einrichtungskosten |

Niedrig (keine Vorrichtung erforderlich) |

Hoch (Vorrichtung erforderlich) |

Testzyklus/Zeit |

Längere Testdauer pro Leiterplatte |

Extrem schnell—Hochvolumige Produktion |

Volumeneignung |

Prototyping, geringe Stückzahlen, schnelle Änderungen |

Große, stabile Produktionsläufe |

Testabdeckung |

Flexibel, kann Testpunkte erreichen, die mit Nadelbett nicht erreichbar sind |

Maximal mit vollständigem Zugriff auf die Platine |

Changemanagement |

Einfach, softwaregesteuert |

Teuer—neue Halterung bei jeder größeren Änderung |

Beste Testmethode |

Für Konstruktionsänderungen, DFT-Überprüfungen, schnelle Rückmeldung |

Für stabile Layouts, Effizienz, Durchsatz |

Kontaktmethode |

Bewegliche Prüfspitzen stellen an jedem Punkt Kontakt her |

Feste Stifte (Nadelbett-Fixtur) berühren alle Punkte gleichzeitig |

Beschädigungsgefahr |

Sehr niedrig |

Höher; Risiko bei empfindlichen Pads |

Aspekt |

ICT-Test |

Flying-Probe-Test |

Gerätetyp |

Dedizierte Testfixtur mit mehreren festen Stiften (Nadelbett-Fixtur) |

Keine dedizierte Vorrichtung; verwendet bewegliche Prüfsonden |

Prüfverfahren |

Gleichzeitige Prüfung aller Punkte |

Sequenzielle Prüfung; die Sonden bewegen sich von einem Prüfpunkt zum nächsten |

Prüfzeit |

Sekunden pro Leiterplatte – ideal für hohe Stückzahlen |

Minuten pro Leiterplatte – am besten geeignet für Prototypen und geringe Stückzahlen |

Flexibilität |

Niedrig; jede Änderung erfordert eine neue Vorrichtung |

Hoch; Software-Anpassung, schnelle Neuprogrammierung |

Kosten pro Test |

Niedrig bei hohen Stückzahlen, aber hohe Anfangskosten für die Vorrichtung |

Höher pro Platine, aber nahezu keine Anfangskosten |

Testabdeckung |

Besteignet für Unterbrechungen, Kurzschlüsse, Wertprüfungen und integrierte Funktionen |

Hervorragend geeignet für Open-/Short-Prüfungen und einige Wertprüfungen, jedoch möglicherweise begrenzt bei dichten BGA- oder inneren Schichtfehlern |

Testkomplexität |

Kann Funktionstests mit zusätzlichem Aufwand durchführen |

Eingeschränkte Funktionstests; Fokus auf elektrische Prüfungen und Bauteilkontrollen |

Beste Anwendung |

In-Circuit-Test für ausgereifte, hochvolumige Leiterplatten |

Schnelle Prototypenerstellung, NPI, geringe Stückzahlen und Leiterplatten mit häufigen Designänderungen |

Risiko |

Pin-Verschleiß, potenzielle Pad-Beschädigung (insbesondere bei mangelnder Wartung) |

Minimales Risiko, schonend für Pads und Leiterplatten |

Warum hybride Prüfung verwenden? Die Kombination von aufeinanderfolgenden Flugsondenprüfungen und In-Circuit-Tests kann die vielfältigen Montageprüfanforderungen moderner Leiterplattenfertigungsstraßen abdecken, von der Designverifikation bis zur Massenproduktion:

F: Welche Prüfmethode eignet sich am besten für DFM/DFT-Validierung?

A: Flugsondenmessungen bieten unschlagbare Vorteile bei Designiterationen und konstruktiven Maßnahmen zur Verbesserung der Fertigungstauglichkeit. Sie erfordern keine Hardwareinstallation und ermöglichen eine schnelle Reaktion auf Designänderungen.

F: Was ist der Hauptunterschied – Flying Probe vs. In-Circuit-Test?

A: Die ICT-Technologie verwendet ein Prüfbett mit Kontaktstiften, um alle Knoten einer Leiterplatte gleichzeitig zu testen, was sie ideal für Anwendungen mit hohem Volumen und niedrigen Kosten macht. Der Moving-Probe-Test hingegen verwendet ein sequenzielles (bewegliches Prüfspitzen-) Verfahren, das sich für die Kleinserienfertigung eignet und flexibel mehrere Leiterplattenänderungen bewältigen kann.

F: Kann der Flying-Probe-Test eine vollständige Funktionstestung durchführen?

A: Obwohl dies bei einfachen Schaltungen möglich ist, werden ICT (zusammen mit funktionellen Geräten) häufiger eingesetzt, um den Betrieb einer Schaltung vollständig zu verifizieren.

F: Welches Risiko besteht, wenn man nur auf ein einziges Prüfsystem setzt?

A: Die ausschließliche Nutzung einer einzigen Prüfmethode kann dazu führen, dass Fehler unentdeckt bleiben oder Engpässe bei der Einführung neuer Produkte und bei der Serienproduktion entstehen. Die Kombination zweier Prüfmethoden (oder deren Ergänzung durch automatische optische Inspektion oder Röntgeninspektion) kann sämtliche Anforderungen an die Prüfabdeckung erfüllen.

F: Wie schnell ist ICT im Vergleich zum Flying Probe?

A: ICT-Systeme können typischerweise mehrere hundert Leiterplatten pro Stunde testen. Im Gegensatz dazu können Fliegende-Nadel-Testverfahren je nach Komplexität der Leiterplatte nur einige Dutzend pro Stunde testen.

Die Wahl zwischen In-Circuit-Test und Fliegende-Nadel-Test hängt letztendlich von den Produktionsanforderungen, der Komplexität der Platine, dem Budget und der Zeit bis zur Marktreife ab. Der Fliegende-Nadel-Test zeichnet sich in den frühen, schnellen und innovativen Phasen der Produktentwicklung aus, ermöglicht schnelle Designiterationen und sofortiges Feedback. Der In-Circuit-Test bietet mit seiner spezialisierten Ausrüstung und simultanen Testmöglichkeiten umfassende, schnelle und kosteneffiziente Testabdeckung für reife, stabile und großserienmäßige Fertigungsstrecken.