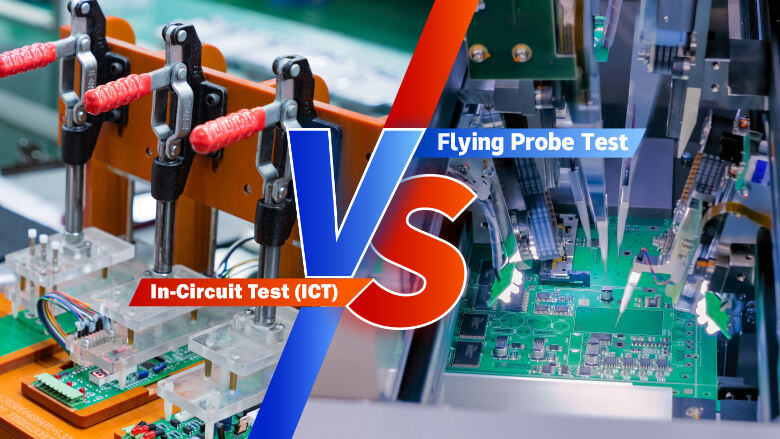

В днешната бързо променяща се област на монтажа и тестването на печатни платки (PCB), осигуряването на високо качество и надеждност на продуктите е от решаващо значение за производителите на PCB и електронните проектиранти. При търсенето на ефективни, мащабируеми и икономически изгодни решения за тестване, две подхода се открояват: тестът във верига (ICT), обикновено известен като "легло от пирони", и тестът с летяща проба (FPT).

И двата метода се считат за сред най-добрите методи за тестване, но изборът между ICT и FPT продължава да бъде предмет на дебат, който изисква по-задълбочено разбиране и обсъждане. Изборът на подходящия метод за тестване въз основа на различните мащаби на производството, проектирането и изискванията за тестване е от решаващо значение.

Това ръководство е всеобхватен навигационен инструмент, който ще ви помогне да разберете тези две тестови системи. То включва не само примери от реалния свят и практически съвети, но и мнения на експерти. Чрез това ръководство ще придобиете задълбочено разбиране на ключовите различия между тях — летящ зонд срещу ICT, летящ зонд срещу тестване във верига, предимствата на всяка тестова конфигурация и сценариите, в които всеки метод за тестване е най-подходящ за вашите нужди при тестване на PCB.

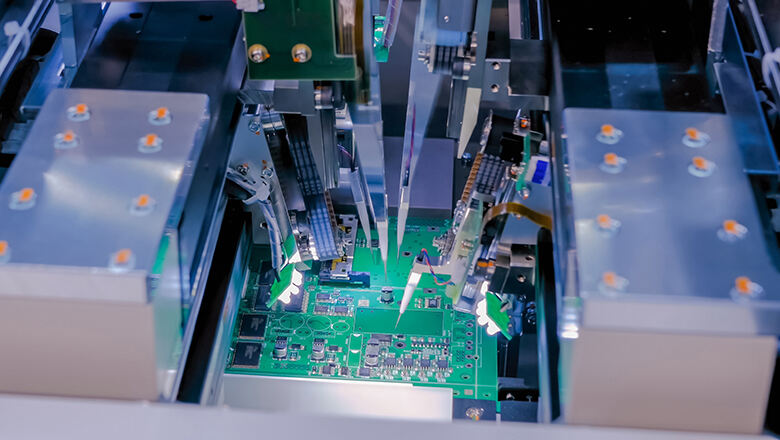

Тестването с летящ зонд е високогъвкаво, безинструментно решение за тестване, подходящо за прототипиране на PCB, производство в малки до средни обеми и тестване при въвеждане на нов продукт (NPI). То премахва необходимостта от специализирани фиксирани позиционни приспособления, като вместо тях използва подвижни тестови зондове (до осем или повече), контролирани от напреднала роботика и тестов софтуер.

Основното предимство на този метод за тестване се крие в неговия дизайн, който комбинира скорост и адаптивност, позволявайки контакт с конкретни точки за тестване (площадки, виаси, компоненти) върху PCB без нуждата от скъпи и трудоемки специализирани приспособления. Тази тестова система е идеална за приложения, изискващи чести корекции в дизайна, и осигурява лесни актуализации при пускане на нови версии.

Тестването с летящи проби може да включва динамични проверки на "тестови LED", проверки на ориентацията на SMD компоненти и (ако е настроено правилно) динамично IC програмиране.

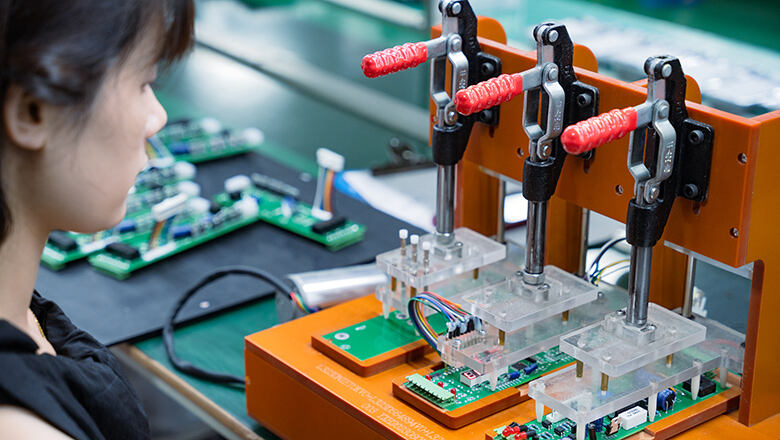

Тестването вътре в веригата (ICT), известно още като тест с „легло от пирони“ или просто ICT тестване, отдавна е индустриален стандарт за масово производство. Този метод използва специализирано тестово оборудване, оснастено със стотици или дори хиляди пружинени щифтове, всеки точно подравнен към определена тестова точка или възел на печатната платка.

ICT тестерите (известни също като тестери за вътрешно тестване) могат едновременно да тестват всички възли на печатна платка с едно натискане, което позволява бърза автоматизирана проверка на цялата платка за откриване на прекъснати вериги, къси съединения, цифрови грешки, спойкови мостове и други монтажни дефекти.

Фaktор |

Тест с летящ щуп |

Тест вътре в веригата (ICT) |

Настройка и цена |

Ниско (без фиксатура) |

Високо (изисква се фиксатура) |

Тестов цикъл/време |

По-дълъг тестов цикъл на PCB |

Екстремно бързо — производство с голям обем |

Пригодност по обем |

Прототипиране, малки серии, бързи промени |

Големи, стабилни серийни производствени серии |

Обхват на тестване |

Гъвкаво, може да достигне тестови точки, недостъпни за леглото от пинове |

Максимален с пълен достъп до платката |

Управление на промените |

Лесно, управлявано от софтуер |

Скъпо — нов фиксатор при всяка значителна промяна |

Най-добър метод за тестване |

За промени в дизайна, прегледи на DFT, бързо обратно свързване |

За стабилни монтажи, ефективност, производителност |

Метод на контакт |

Движими проби осъществяват контакт във всяка точка |

Фиксирани щифтове (устройство тип 'легло от игли') докосват всички точки едновременно |

Риск от повреда |

Екстремно ниска |

По-висок; риск при деликатни площи |

Степен |

ICT тест |

Тест с летящ щуп |

Тип фиксиране |

Специализирано изпитвателно устройство с множество фиксирани щифтове (устройство тип „легло от игли“) |

Без специализирано устройство; използва се подвижни летящи проби |

Процес на изпитване |

Едновременно тестване на всички точки |

Последователно тестване; пробите се придвижват от една точка за тестване към друга |

Време за тест |

Секунди на ППС — идеално за високи обеми |

Минути на ППС — най-подходящо за прототипи и по-малки серии |

Гъвкавост |

Ниско; всяка промяна изисква ново устройство |

Високо; адаптация чрез софтуер, бързо преprogramиране |

Цена на теста |

Ниско при висок обем, но първоначалната цена на устройството е висока |

По-високо на платка, но практически няма първоначални разходи |

Обхват на тестване |

Най-добър за отворени вериги, къси съединения, проверки на стойности и интегрирана функция |

Отличен за отворени/къси съединения, някои проверки на стойности, но може да има ограничения при плътни BGA или повреди във вътрешните слоеве |

Сложност на теста |

Може да извършва функционални тестове с допълнителна настройка |

Ограничено функционално тестване; фокус върху електрически и компонентни проверки |

Най-добър случай за употреба |

Тест върху платка за узрели, високотонажни платки |

Бързо прототипиране, NPI, ниски обеми и платки с чести промени в дизайна |

Риск |

Износване на пиновете, потенциално повреждане на контактните площи (особено ако не се поддържат) |

Минимален риск, деликатен към контактните площи и печатните платки |

Защо да използвате хибридно тестване? Комбинирането на последователно тестване с летяща проба и тестване във веригата може да отговори на разнообразните нужди от тестване на сглобяването в съвременните производствени линии за печатни платки, от валидиране на дизайна до масово производство:

В: Кой метод за тестване е най-добър за валидиране на DFM/DFT?

A: Измерванията с летящи щупове предлагат ненадминати предимства за итерации в дизайна и усилия, насочени към производството. Те не изискват инсталиране на хардуер и позволяват бърз отговор при промени в дизайна.

В: Каква е основната разлика – тест с летящи щупове срещу в-схемен тест?

A: Технологията ICT използва тестова глава с множество игли, за да тества едновременно всички възли на печатна платка, което я прави идеална за масово производство с ниска цена. Тестът с движещи се щупове, от друга страна, използва последователен (движещ се щуп) метод на тестване, подходящ за малки серии производство и способен гъвкаво да обработва множество модификации на PCB.

В: Може ли тестът с летящи щупове да извърши пълно функционално тестване?

A: Въпреки че е възможно при прости схеми, ICT (заедно с функционални устройства) често се използва по-често, за да се потвърди напълно работата на дадена схема.

В: Какъв е рискът да се разчита само на една тестова система?

A: Разчитането само на един метод за инспекция може да доведе до пропуснати дефекти или бутони по време на пускане на нови продукти и масово производство. Комбинирането на два метода за инспекция (или допълването им с автоматична оптична инспекция или рентгенова инспекция) може да отговори на всички изисквания за обхват на инспекция.

В: Колко бърза е ICT спрямо летящия пробник?

A: Системите ICT обикновено могат да тестват стотици печатни платки на час. Напротив, тестът с летящ пробник може да тества само няколко десетки на час, в зависимост от сложността на печатната платка.

Изборът между тестване в схема и тестване с летящи проби в крайна сметка зависи от изискванията за производство, сложността на платката, бюджета и времето за излизане на пазара. Тестването с летящи проби превъзхожда на етапите на ранно, бързо и иновативно развитие на продукта, като позволява бързо итериране на дизайна и незабавен обратен опит. Тестването в схема, със своето специализирано оборудване и възможности за паралелно тестване, осигурява всеобхватно, бързо и икономически ефективно покритие при зрели, стабилни и големи серийни производствени линии.