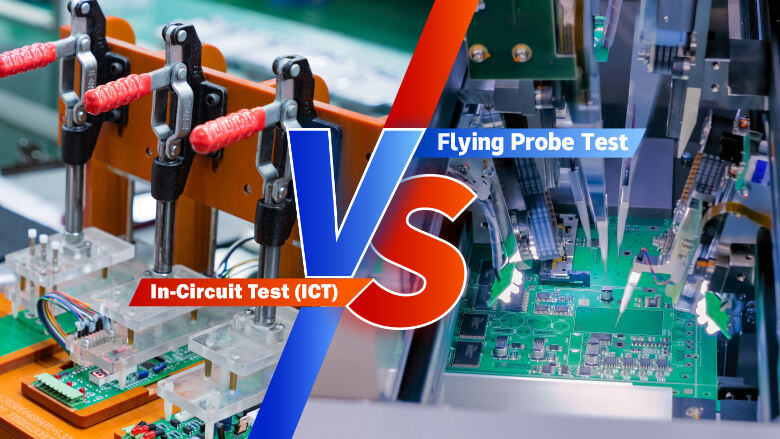

V dnešní rychle se vyvíjející oblasti montáže a testování tištěných spojů (PCB) je zajištění vysoké kvality produktu a spolehlivosti klíčové pro výrobce desek plošných spojů i elektronické návrháře. Při hledání efektivních, škálovatelných a nákladově efektivních řešení pro testování se dvě přístupy vyjadřují jako nejvýraznější: testování v obvodu (ICT), běžně známé jako „testování ložem hrotů“, a testování létající sondou (FPT).

Obě metody jsou považovány za některé z nejlepších testovacích metod, ale volba mezi ICT a FPT zůstává stále probíhající debatou, která vyžaduje hlubší porozumění a diskuzi. Výběr vhodné testovací metody na základě různých rozsahů výroby, návrhu a požadavků na testování je rozhodující.

Tento průvodce je komplexním nástrojem pro orientaci, který vám pomůže porozumět těmto dvěma testovacím systémům. Obsahuje nejen příklady z reálného světa a praktické tipy, ale také odborné názory. Prostřednictvím tohoto průvodce získáte ucelený přehled o klíčových rozdílech mezi nimi – testování létající sondou vs. ICT, testování létající sondou vs. in-circuit testování – výhodách každé testovací sestavy a scénářích, ve kterých je každá testovací metoda nejlépe vhodná pro vaše potřeby testování desek plošných spojů.

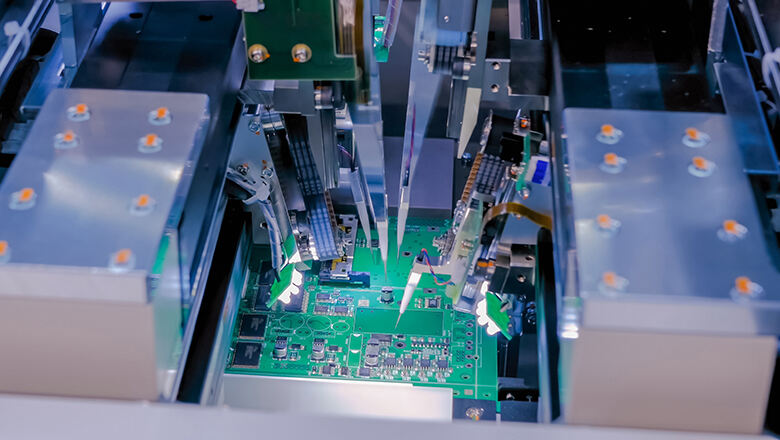

Testování létající sondou je vysoce flexibilní, beznástrojové řešení testování vhodné pro prototypování desek plošných spojů, malé až střední objemy výroby a testování při uvádění nových výrobků (NPI). Eliminuje potřebu vyhrazených přípravků pro umístění kontaktů a místo toho využívá pohyblivé testovací sondy (až osm nebo více), které jsou řízeny pokročilou robotikou a testovacím softwarem.

Klíčovou výhodou této zkušební metody je její konstrukce, která kombinuje rychlost a přizpůsobivost, umožňuje fyzický kontakt s konkrétními testovacími body (plošky, vías, součástky) na desce plošných spojů bez nutnosti použití nákladných a pracně vyráběných specializovaných přípravků. Tento zkušební systém je ideální pro aplikace vyžadující časté úpravy návrhu a zajišťuje snadnou aktualizaci při uvedení nových verzí.

Testování leteckou sondou může zahrnovat dynamické kontroly "test LED", kontroly orientace SMD součástek a (pokud je správně nakonfigurováno) dynamické Programování IC.

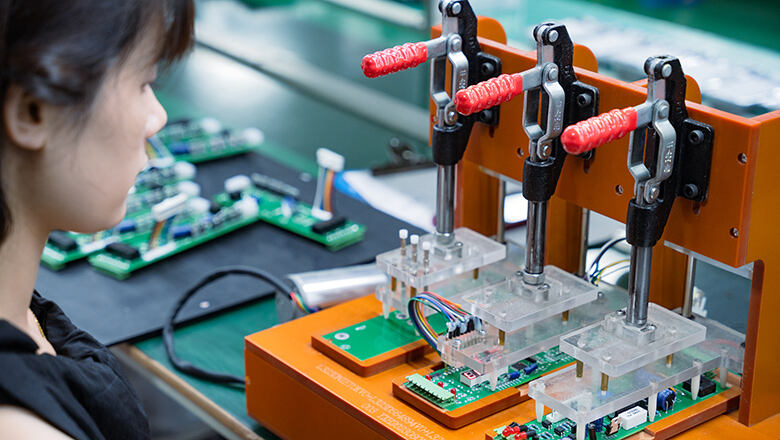

Testování ve smontovaném obvodu (ICT), známé také jako testování na hřebenu nebo jednoduše ICT testování, je již dlouhou dobu průmyslovým standardem pro sériovou výrobu. Tato metoda využívá specializované testovací zařízení vybavené stovkami nebo dokonce tisíci páčivými pinůmi, z nichž každý je přesně zarovnaný s konkrétním testovacím bodem nebo uzlem na tištěném spojovém obvodu.

ICT testery (známé také jako in-circuit testery) mohou testovat všechny uzly na tištěném spojovém obvodu současně jediným stisknutím tlačítka, což umožňuje rychlou automatizovanou kontrolu celé desky za účelem detekce přerušených spojů, zkratů, digitálních chyb, cívkových mostů a dalších výrobních vad.

Faktor |

Letící sonda Test |

In-Circuit Test (ICT) |

Náklady na nastavení |

Nízké (bez fixtury) |

Vysoké (vyžaduje fixturu) |

Testovací cyklus/čas |

Delší testovací cyklus na jednu desku plošných spojů |

Extrémně rychlé – výroba ve velkém objemu |

Příhodnost pro objem |

Návrh prototypů, malé série, rychlé změny |

Velké, stabilní výrobní série |

Rozsah testování |

Praktické, umožňuje otestovat body nedostupné pro kontaktní desku |

Maximální pokrytí při plném přístupu k desce |

Řízení změn |

Jednoduché, řízené softwarem |

Drahé – nové upínací zařízení pro každou větší změnu |

Nejlepší způsob testování |

Pro změny návrhu, kontrolu DFT, rychlou zpětnou vazbu |

Pro stabilní uspořádání, efektivitu, propustnost |

Kontaktní metoda |

Pohyblivé sondy se dotýkají každého bodu |

Pevné kolíky (kontaktní deska) se dotýkají všech bodů najednou |

Riziko poškození |

Velmi nízké |

Vyšší; riziko u křehkých plošek |

Aspekt |

Test ICT |

Letící sonda Test |

Typ upínacího zařízení |

Vyhrazené zkušební zařízení s více pevnými hroty (zařízení typu bed of nails) |

Bez vyhrazeného zařízení; používá pohyblivé letící sondy |

Zkušební proces |

Současné testování všech bodů |

Postupné testování; sondy se přesouvají z jednoho testovacího bodu na druhý |

Čas testování |

Vteřiny na desku plošných spojů – ideální pro velké objemy |

Minuty na desku plošných spojů – nejvhodnější pro prototypy a zakázky menších objemů |

Flexibilita |

Nízká; každá změna vyžaduje nové zařízení |

Vysoká; úprava softwaru, rychlé přeprogramování |

Náklady na test |

Nízká při vysokém objemu, ale počáteční náklady na zařízení jsou vysoké |

Vyšší na desku, ale téměř žádné počáteční náklady |

Rozsah testování |

Nejlepší pro kontrolu otevřených obvodů, zkratů, hodnot a integrovaných funkcí |

Vynikající pro kontrolu otevřených obvodů a zkratů, určité kontroly hodnot, ale může být omezený při hustých BGA nebo chybách ve vnitřních vrstvách |

Složitost testování |

Může provádět funkční testy s dodatečnou úpravou |

Omezené funkční testování; zaměření na elektrické kontroly a kontroly součástek |

Nejlepší použití |

In-circuit testování pro vyzrálé desky s vysokým objemem výroby |

Rychlé prototypování, NPI, nízké objemy a desky s častými změnami návrhu |

Risk |

Opotřebení pinů, potenciální poškození plošek (zejména pokud není pravidelně udržováno) |

Minimální riziko, šetrné k ploškám a deskám plošných spojů |

Proč používat hybridní testování? Kombinace postupného testování létající sondou a testování v obvodu může splnit rozmanité požadavky na kontrolu montáže moderních výrobních linek tištěných spojů, od ověření návrhu až po sériovou výrobu:

Otázka: Která metoda testování je nejlepší pro validaci DFM/DFT?

A: Měření létající sondy nabízí bezkonkurenční výhody pro iteraci návrhu a návrhové úsilí zaměřené na výrobu. Nevyžadují instalaci hardwaru a umožňují rychlou reakci na změny návrhu.

Q: Jaký je hlavní rozdíl – létající sonda versus in-circuit test?

A: Technologie ICT používá kontaktní desku (bed of nails) k současnému testování všech uzlů tištěného spoje, což ji činí ideální pro vysokonákladové, nízkonákladové aplikace. Naopak testování pohyblivou sondou využívá sekvenční (pohyblivou sondu) metodu testování, vhodnou pro malosériovou výrobu a schopnou flexibilně zvládat více úprav desek plošných spojů.

Q: Může test létající sondy provést kompletní funkční testování?

A: I když je proveditelný pro jednoduché obvody, ICT (spolu se zařízeními pro funkční testování) se častěji používá k plnému ověření funkce obvodu.

Q: Jaké je riziko, pokud se spoléháme pouze na jeden testovací systém?

A: Spoléhání na jedinou metodu inspekce může vést k propuštění vad nebo k úzkým hrdlům při uvedení nového produktu a sériové výrobě. Kombinace dvou metod inspekce (nebo jejich doplnění automatizovanou optickou inspekcí či rentgenovou inspekcí) může splnit všechny požadavky na pokrytí inspekce.

Q: Jak rychlá je ICT ve srovnání s létající sondou?

A: Systémy ICT jsou obvykle schopny otestovat stovky tištěných spojů za hodinu. Naopak testování létající sondou může být schopno otestovat pouze několik desítek za hodinu, v závislosti na složitosti desky plošných spojů.

Volba mezi in-circuit testováním a testováním létající sondou závisí nakonec na požadavcích výroby, složitosti desky, rozpočtu a rychlosti uvedení na trh. Testování létající sondou exceluje v raných, rychlých a inovativních fázích vývoje produktu, umožňuje rychlé iterace návrhu a okamžitou zpětnou vazbu. In-circuit testování, díky specializovanému vybavení a schopnosti testovat současně, poskytuje komplexní, rychlé a nákladově efektivní pokrytí testů pro zralé, stabilní a velkosériové montážní linky.