Einführung

Leiterplatten (PCBs) sind die unsichtbaren tragenden Elemente der Stromversorgung für alle modernen elektronischen Geräte. Von Unterhaltungselektronik und medizinischen Geräten bis hin zu Automobilsteuergeräten und Luftfahrt-Systemen sind Leiterplatten unerlässlich, um elektronische Bauteile zu montieren, zu verbinden und zuverlässig betreiben zu können. Bei den Kosten für Leiterplatten stellen viele Ingenieure, Einkäufer und Hobbyelektroniker überraschend fest, wie komplex die Situation ist. Der Preis für Leiterplatten reicht von 0,50 USD pro Stück bis zu mehreren hundert Dollar, wobei verschiedene Faktoren wie Designkomplexität, Materialien, Bestückungsoptionen und Bestellvolumen einen Einfluss haben.

Die genaue Einschätzung der Kosten für Leiterplatten ist sehr wichtig – das Erstellen von Prototypen für neue Produkte, die Durchführung der Serienproduktion sowie der Bau einzigartiger Lösungen erfordern allesamt Präzision. Ein klares Verständnis der Faktoren, die die Kosten von Leiterplatten beeinflussen, kann Ihnen helfen, die Schaltungsleistung zu optimieren, ohne Kompromisse bei der Qualität einzugehen oder das Budget zu überschreiten. In diesem umfassenden Leitfaden erfahren Sie:

- Die zentralen Faktoren für die Herstellungskosten von Leiterplatten

- Kostenaufschlüsselung (einschließlich Bestückungskosten und Kosten pro Quadratzoll)

- Wie man eine Kostenabschätzung für jedes Leiterplattenprojekt durchführt

- Intelligente Tipps zur Reduzierung der Leiterplattenkosten bei Projekten mit gedruckten Schaltungen

- Wie man den richtigen Hersteller auswählt und Online-Angebotstools nutzt

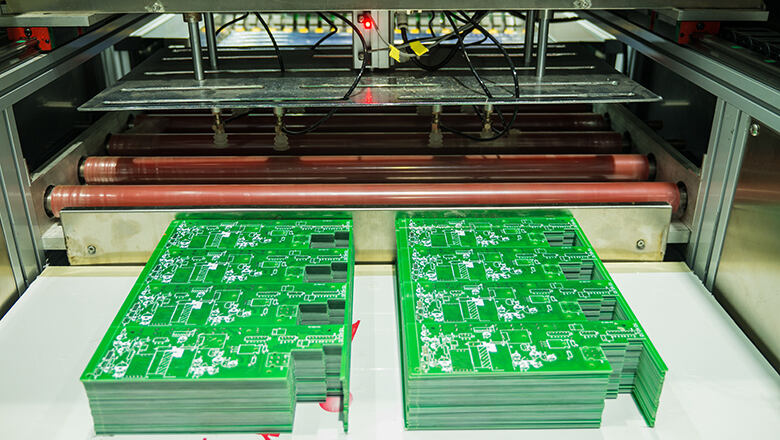

Was ist eine gedruckte Schaltung und warum variieren die Kosten?

Was ist eine PCB?

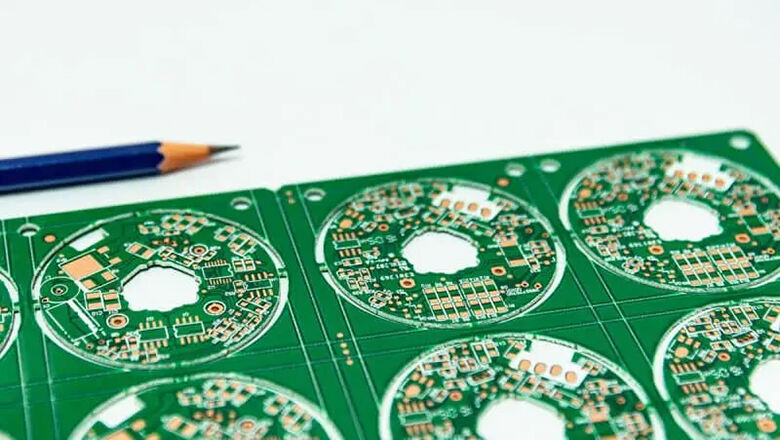

Eine Leiterplatte (PCB) ist eher eine präzise konstruierte Plattform zum Verbinden und Tragen elektronischer Bauteile. Im Gegensatz zu herkömmlichen manuellen Verdrahtungsschaltungen verwenden Leiterplatten geätzte Kupferbahnen auf nichtleitenden Substraten, die typischerweise aus Materialien wie FR4 (Glasfaser), Polyimid (für flexible Leiterplatten) oder Rogers (für HF-Anwendungen) bestehen. Diese Innovation ermöglicht es, die Größe von Leiterplatten zu verringern, die Zuverlässigkeit zu verbessern und die Stückkosten erheblich zu senken.

Häufige Typen von Leiterplatten sind:

- Einseitige Leiterplatten: Eine Kupferschicht, geringe Kosten, einfache Geräte

- Zweiseitige Leiterplatten: Kupferschichten auf beiden Seiten, mehr Routing-Möglichkeiten

- Mehrlagige Leiterplatten: 4 oder mehr Lagen für hochdichte oder komplexe Anwendungen

- Flexible Leiterplatten (Flex-PCB) : Auf Polyimid/Polyester aufgebaut, biegsam

- Starr-flexible Leiterplatten : Kombination aus starren und flexiblen Bereichen für einzigartige Schaltungsanordnungen

- Aluminium-Leiterplatten: Für Hochleistungs-LEDs oder wärmeempfindliche Designs

- Hochfrequenz/HDI-Leiterplatten: Spezialisierte, anspruchsvolle Anwendungen

Jeder Leiterplattentyp bringt unterschiedliche Kostenaspekte mit sich – beeinflusst durch erforderliche Materialien, Aufbau und die Herstellungskosten bei Verwendung spezialisierter Verfahren.

Allgemeine Leiterplatten-Kostenbereiche und Einflussfaktoren

Eine wiederkehrende Frage: Was kostet eine Leiterplatte typischerweise? Die Antwort hängt von mehreren Faktoren ab, aber im Allgemeinen:

- Einfache 2-Lagen-Prototypenplatinen: 5–25 USD pro Einheit (geringe Stückzahl)

- 4-lagige, hochdichte Leiterplatten mit gesteuerter Impedanz : 30–100+ $ pro Stück (Prototyp)

- Fortgeschrittene, aerospace-taugliche Leiterplatten : 300–1.000+ USD pro Einheit (Spezialanfertigung, geringe Stückzahl)

- Massenproduktion (10.000+ Einheiten): So niedrig wie 0,50–3 USD pro Leiterplatte, noch niedriger für kleine, einfache Platinen

Die Kosten pro Quadratzoll sinken deutlich mit steigender Stückzahl, doch Komplexität, Materialien und erforderliche Zertifizierungen führen schnell zu höheren Kosten.

Hauptfaktoren, die die Leiterplattenkosten beeinflussen

Die Preisgestaltung von Leiterplatten ist dynamisch. Mehrere Faktoren beeinflussen die Kosten der Leiterplattenfertigung – von Rohmaterialien über Layoutkomplexität bis hin zu Bestückung, Prüfung und Verpackung:

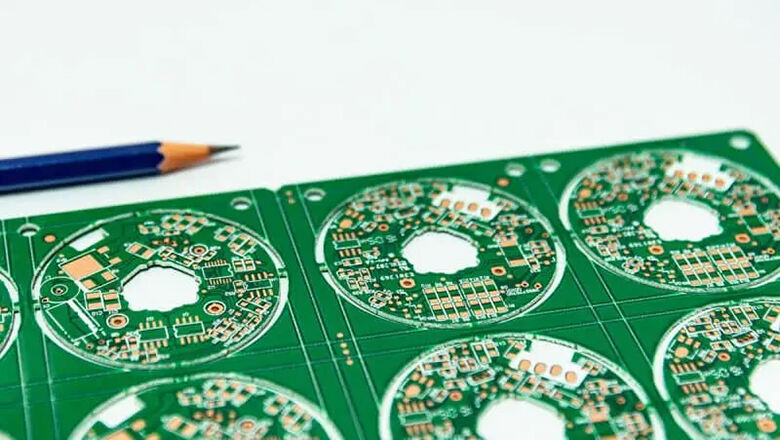

1. Leiterplattengröße und Abmessungen

Je größer Ihre Leiterplatte ist, desto höher sind die Kosten, da mehr Substrat und Kupfer verbraucht wird. Die Kosten pro Quadratzoll sind eine entscheidende Kennzahl, die Hersteller häufig angeben.

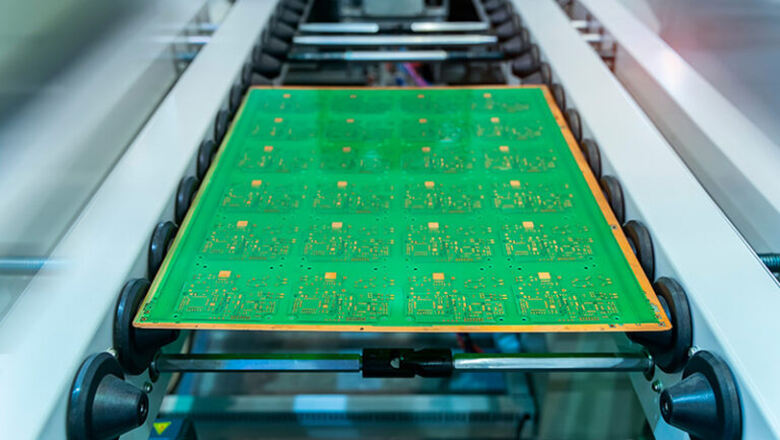

- Panelisierung: Mehrere Leiterplatten auf einem gemeinsamen Panel zu drucken, kann die Kosten pro Quadratzoll senken und die Montage effizienter machen.

- Nicht-Standard-Formen führen aufgrund höherer Ausschussraten zu Kostensteigerungen.

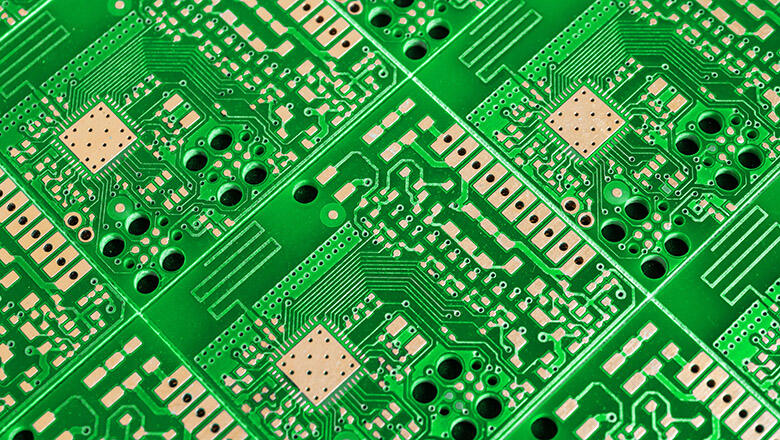

2. Anzahl der Lagen

Die Lagenzahl ist ein entscheidender Faktor. Jedes zusätzliche Paar an Lagen erhöht die Herstellungskosten von Leiterplatten um 30–40 % im Vergleich zu doppelseitigen Platinen.

- Prototypen: Typischerweise 2–4 Lagen, kostengünstiger

- Komplexe Produkte: 6–12 Lagen, höhere Preise aufgrund der Anforderungen an Pressen, Laminieren und Ausrichten

- HDI-Leiterplatten (High Density Interconnect) oder Starr-Flex-Leiterplatten können aufgrund zusätzlicher Prozessschritte besonders teuer sein

3. Materialtypen

Die Kosten von Leiterplatten werden stark durch die Materialauswahl beeinflusst:

- Fr4 (Basis, kostengünstigste Variante)

- Rogers (2–3-fache FR4-Kosten für HF-, Mikrowellen- oder Hochgeschwindigkeitsanwendungen)

- Aluminium, Keramik (1,5–2x FR4; entscheidend für Leistungselektronik)

- Polyimid oder PET (3–4x FR4 für flexible und starre-flexible Leiterplatten)

Materialien wie Rogers sind für die gesteuerte Impedanz unerlässlich, erhöhen jedoch die Endkosten erheblich.

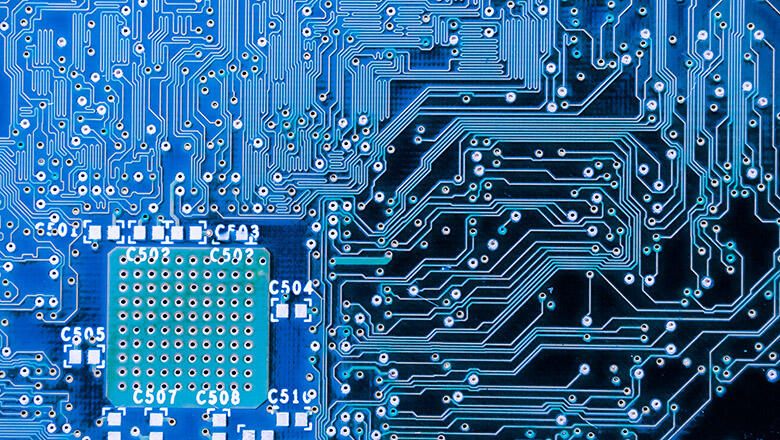

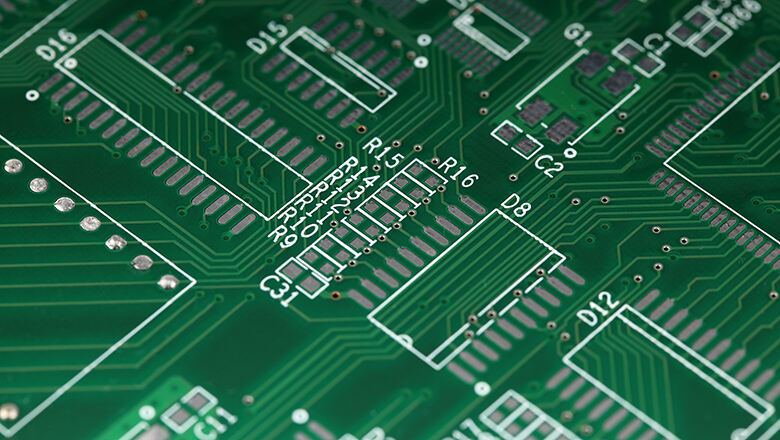

4. Konstruktionskomplexität

Faktoren wie Leiterbahnbreite, Abstand, Via-Typen (Durchkontaktierungen, Blinde-/Gesunkene-/Microvias) und individuelle Leiterplattenkonturen erhöhen alle die Kosten.

- Microvias und HDI-Leiterplatten: Erfordern fortschrittliche Ausrüstung, wodurch die Kosten um bis zu 80 % steigen

- Goldkontakte, Kantenvergoldung, geteilte Lötflächen: Fügen zusätzliche Prozesse hinzu, jeweils schrittweise

- Engere Toleranzen: Erhöhen die Ausschussrate und führen zu höheren Kosten als bei Standardleiterplatten

5. Oberflächenbeschichtung & Beschriftung

Oberflächenbeschichtungen beeinflussen sowohl Qualität als auch Preis:

- HASL (günstigste Variante)

- ENIG (erforderlich für Feinraster, Automatisierung, höhere Bestückungskosten)

- OSP, Silber (Nischenanwendungen, moderate Kostensteigerung)

Farbe und Komplexität der Beschriftung (Bauteilbeschriftung) können die Leiterplattenkosten ebenfalls beeinflussen, wenn auch geringfügig.

6. Bestückung und Montagekosten

Die Leiterplattenmontagekosten beinhalten sowohl Arbeits- als auch Maschinenzeit:

- Anzahl der Komponenten: Mehr Teile und höhere Dichte erhöhen die Kosten

- Teiletypen: Durchkontaktierungen (günstigere manuelle Bestückung), SMD (schneller, niedrigere Kosten bei hohem Volumen) und BGAs (teurer, erfordern Röntgeninspektion)

- Schlüsselfertige Bestückung: Der Lieferant beschafft/platziert alle Komponenten, was bei hohem Volumen die Kosten senken kann

- Flex-PCB-Kosten: Die Bestückung auf Flex-Leiterplatten ist aufgrund des komplexen Handlings im Allgemeinen teurer

Die Effizienz des Leiterplattenbestückungsprozesses und die Robustheit der Lieferkette haben einen erheblichen Einfluss auf die Endkosten.

Umfangreiche Prüfungen (z. B. ICT, AOI, Röntgen) und Zertifizierungen (RoHS, IPC, IATF 16949) führen zu höheren Kosten, sind aber für viele Branchen unerlässlich.

- Leiterplatten für die Automobil-, Medizin- und Luftfahrtindustrie erfordern höchste Standards, was zu höheren Kosten pro Leiterplatte führt

8. Lieferzeit (Durchlaufzeit)

Je schneller Sie eine Leiterplatte benötigen, desto mehr zahlen Sie. Schnelle Prototypenerstellung kann die Kosten im Vergleich zu Standardlaufzeiten von 7–14 Tagen um das 2- bis 4-fache erhöhen.

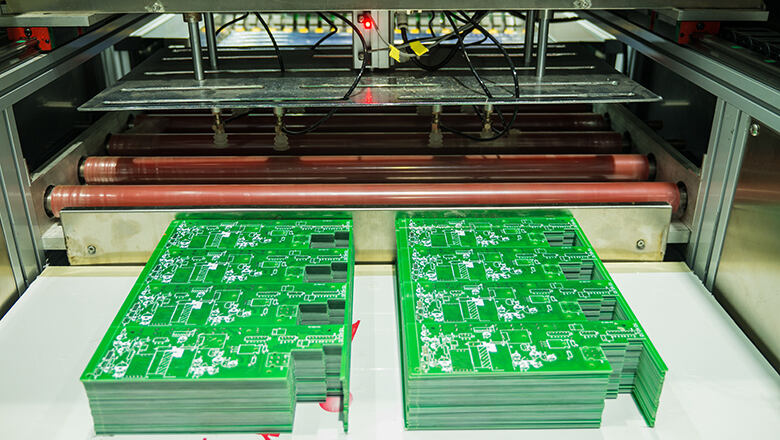

9. Bestellmenge

Die Bestellmenge spielt eine Rolle. Höhere Produktionsmengen senken die Kosten pro Einheit, da die NRE-/Setup-Kosten auf mehr Leiterplatten verteilt werden.

- Prototyping: Höchste Kosten pro Leiterplatte

- Mittlere Stückzahlen: Beste Kombination aus Support und Preis

- Massenproduktion: Geringste Kosten pro Quadratzoll, jedoch höhere Vorabinvestitionen

- Kundenspezifische Verpackung und internationaler Versand verursachen zusätzliche Kosten, während unzureichende Verpackung das Risiko von beschädigten Leiterplatten und versteckten Kosten erhöht.

Kostenkalkulation für Leiterplatten: So berechnen Sie den Preis einer gedruckten Schaltung

Gehen wir die Kostenkalkulation für die Leiterplattenfertigung gemeinsam durch:

Schritt 1: Erstellen Sie genaue Konstruktionsunterlagen

- Fügen Sie Ihre Gerber-Dateien, die Stückliste (BOM) sowie Pick-and-Place-/Bestückungszeichnungen bei.

- Geben Sie Material, Schichten, Oberfläche und besondere Anforderungen an.

Schritt 2: Nutzen Sie Online-PCB-Angebots-Tools

Die meisten großen Hersteller bieten sofort verfügbare PCB-Kostenrechner an. Eingabe:

- Plattengröße und -dicke

- Schichtzahl

- Material (FR4, Rogers, Aluminium, Flex, etc.)

- Oberflächenbearbeitung

- Bestellmenge und Lieferzeit

- Montageoptionen (Möchten Sie die Montagekosten einbeziehen?)

Schritt 3: Überprüfen Sie alle Kostenbestandteile

Die Aufschlüsselung sollte beinhalten:

- Nur PCB-Fertigung (Kosten für Leiterplatte ohne Bauteile)

- PCB-Bestückung (Bauteilbestückung, Löten, Inspektion)

- Schablonen, zusätzliche Einrichtung/NRE

- Versand, Verpackung, Beschaffung von Komponenten

Schritt 4: Lieferanten, Lieferzeiten und Service vergleichen

Die Durchführung von "Was-wäre-wenn"-Szenarien (z. B. Änderung der Materialien oder Bestellmengen) hilft dabei, die Kosten zu optimieren, ohne die Qualität zu beeinträchtigen.

Individuelle PCB-Kosten pro Einheit: Vom Prototyp bis zur Serienproduktion

Prototypen vs. Massenproduktion

Produktionsphase |

Preis pro Leiterplatte |

Wichtige Hinweise |

Prototyp (1–10 Stück) |

Höchste |

NRE, manuelle Panelisierung, geringe Panel-Ausbeute |

Klein-/Mittelserie (50–100 Stück) |

- Einigermaßen |

Kosteneffizienteste Phase für neue Designs |

Menge (1.000 Stück) |

Tiefster Punkt |

Automatisiert, optimiert, niedrigste Montagekosten |

Mehrere Faktoren beeinflussen die Kosten in jeder Phase, aber die Stückzahl ist der Hauptfaktor für den Preis.

Die Beziehung zwischen Kosten und Stückzahl in der Leiterplattenfertigung

Beim Hochfahren der Produktion sinken die Kosten pro Quadratzoll für jede Leiterplatte stark. Dies liegt daran, dass die Serienfertigung Folgendes ermöglicht:

- Günstigere Materialbeschaffung durch Großbestellungen, wodurch der Herstellungspreis gesenkt wird.

- Aufteilung der NRE-Kosten (nicht wiederkehrende Engineering-Kosten) und Rüstkosten auf Tausende von Einheiten statt nur auf eine Handvoll.

- Effizientere Panelisierung, wodurch Abfall und Gesamtkosten pro Leiterplatte reduziert werden.

- Optimierter Leiterplattenbestückungsprozess mit höherer Maschinenauslastung und geringerem Arbeitsaufwand pro Platine.

Obwohl Massenbestellungen deutlich niedrigere Kosten pro Leiterplatte ermöglichen, ist es entscheidend sicherzustellen, dass Ihr Design die DFM-Prüfung (Design for Manufacturability) bestanden hat, um kostspielige Fehler zu vermeiden, die sich sonst auf Tausende von Einheiten vervielfachen würden.

Wie unterschiedliche Leiterplattentypen die Kosten beeinflussen

Standard-starre Leiterplatte vs. flexible Leiterplatte (Flex-PCB)

- Standard-FR4-Starre Leiterplatte: Weit verbreitet und am kostengünstigsten für einfache Schaltungen. Durch Lean Manufacturing und Serienfertigung können die Kosten pro Quadratzoll auf das niedrigste Niveau gesenkt werden.

- Flexible Leiterplatte (Flex-PCB): Verwendet Polyimid oder PET für Flexibilität. Besonders wertvoll für tragbare Geräte und Produkte mit beweglichen Teilen, jedoch aufgrund spezieller Materialien und Verfahren teurer.

- Flex-PCB :Die Kosten beinhalten oft höhere Rüstkosten, teurere Laminierung und präzises Laserschneiden. Die Montage ist ebenfalls komplexer, daher sind im Vergleich zu starren Leiterplatten höhere Fertigungskosten zu erwarten.

- Starr-Flex-PCB : Kombiniert das Beste aus beiden Welten, ist aber die teuerste Option und wird für besondere technische Anwendungen eingesetzt.

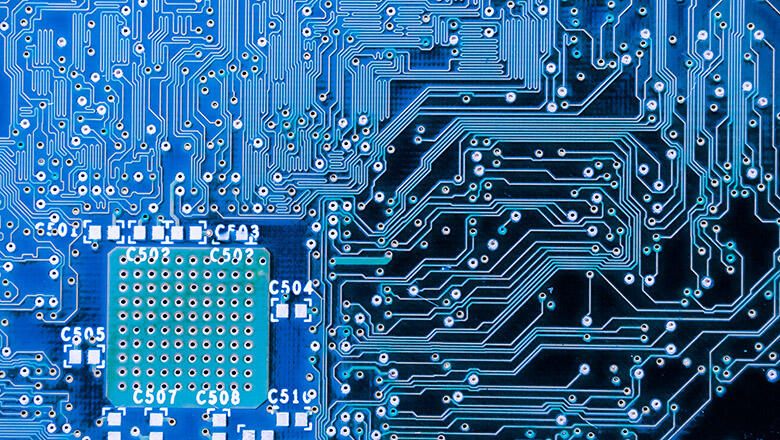

Hochdichte, fortgeschrittene Leiterplatte

HDI (High-Density Interconnect) und fortschrittliche Leiterplatten-Designs – mit Mikrovia, vergrabenen oder blinden Vias sowie feinen Leiterbahnen – können die Herstellungskosten erheblich erhöhen. Komplexe Designs bedeuten:

- Höheres Risiko von Fertigungsfehlern, was strengere Qualitätskontrollen erforderlich macht.

- Oft sind fortschrittlichere Materialien notwendig, wie beispielsweise Rogers-Materialien für Hochfrequenz- und Mikrowellenanwendungen, die deutlich teurer sind.

- Teurere Test- und Inspektionsverfahren (wie Röntgenprüfung und erweiterte AOI).

Bei anspruchsvollen Leiterplattenprojekten können die Kosten pro Platine deutlich über denen herkömmlicher Designs liegen, insbesondere bei geringen Stückzahlen.

Kostensenkungsstrategien für Leiterplatten

Die Kontrolle der Kosten einer Leiterplatte erfordert ein gezieltes Vorgehen – von den frühesten Designphasen bis hin zur Auswahl des Herstellers. Hier sind bewährte Strategien zur Kostensenkung bei Leiterplattenprojekten:

1. Design auf Fertigungsoptimierung ausrichten

- Lagenanzahl minimieren: Verwenden Sie nur so viele Lagen, wie für die Leistung Ihrer Schaltung erforderlich sind.

- Platinenformen standardisieren: Nutzen Sie rechteckige, für Panel geeignete Konturen, um Abfall und Kosten pro Einheit zu reduzieren.

- DFM-Analyse: Arbeiten Sie mit Ihrem gewählten Leiterplatten-Herstellungspartner zusammen, der oft Einsparungen durch eine DFM-Gerber-Prüfung aufzeigen kann.

2. Wählen Sie die richtigen Materialien und Oberflächenbeschichtungen

- Wählen Sie standardmäßig FR4, es sei denn, die Spezifikationen Ihres Produkts erfordern etwas anderes. Materialien wie Rogers oder Aluminium sollten nur dann verwendet werden, wenn die Leistung die zusätzlichen Kosten rechtfertigt.

- Wählen Sie eine HASL-Beschichtung, wenn keine besondere Haltbarkeit oder Feinpitch-SMD-Bestückung erforderlich ist.

- Gehen Sie sparsam mit dekorativen Elementen um – mehrere Lötstopplackfarben oder individuelle Beschriftungen erhöhen schrittweise die Kosten.

3. Optimieren Sie die Bestückung

- Verwenden Sie nach Möglichkeit SMD (Surface Mount Devices) statt Durchsteckbauteile. SMD-Bauteile sind im Serienmaßstab einfacher, schneller und kostengünstiger zu bestücken.

- Vermeiden Sie exotische oder seltene Komponenten – begrenzte Verfügbarkeit kann zu Preisanstiegen und langen Lieferzeiten bei der Montage führen.

- Verwenden Sie zertifizierte Module oder Referenzdesigns, um bestimmte kostenintensive Genehmigungen zu umgehen.

4. Nutzen Sie Mengen und Lieferzeiten

- In höherer Stückzahl bestellen: Je mehr Platinen Sie anfordern, desto geringer sind die Kosten pro Quadratzoll und pro Platine.

- Nutzen Sie flexible Lieferzeiten. Eine zusätzliche Woche für die Produktion kann erhebliche Rabatte ermöglichen.

- Wenn Sie eine schnelle Bearbeitung benötigen, beachten Sie, dass sich Ihre Leiterplattenkosten verdoppeln oder verdreifachen können.

5. Beschaffen Sie Komponenten sorgfältig

- Wählen Sie Standardkomponenten, die leicht verfügbar sind, um Verzögerungen in der Lieferkette sowie zusätzliche Kosten durch Eil- oder Sonderbestellungen zu vermeiden.

- Geben Sie in Ihrer Stückliste (BOM) eindeutige bevorzugte und alternative Teilenummern an, um eine reibungslose Beschaffung zu gewährleisten.

So wählen Sie den besten Leiterplattenhersteller aus

Der richtige Produktionspartner kann Kosten senken, Lieferzeiten verkürzen und die Ausbeute verbessern, ohne Kompromisse bei der Qualität einzugehen.

Worauf man bei einem Lieferanten achten sollte

- Transparente, detaillierte Angebotsposten (Fertigung, Bestückung, Prüfung, Versand).

- Einhaltung der IPC-A-600, IPC-6012, IATF 16949 und RoHS-Konformität.

- Zuverlässiger, schneller Support, einschließlich kostenloser DFM-Prüfungen.

- Möglichkeit, online ein kostenloses Angebot anzufordern und einfach Kostenvergleiche durchzuführen.

Häufig gestellte Fragen: Leiterplattenkosten

F: Wie kann ich eine Leiterplatte für 1 € oder weniger erhalten?

A: Viele Hersteller wie JLCPCB, PCBWay und ALLPCB bieten Sonderpreise für einfache 2-lagige Leiterplatten innerhalb bestimmter Abmessungsgrenzen (normalerweise 100 x 100 mm), manchmal mit kostenlosem Versand.

F: Warum beeinflusst die Anzahl bestellter Leiterplatten den Preis so stark?

A: Setup- (NRE) und Maschinenkosten sind unabhängig von der Stückzahl fest, egal ob für 1 oder 10.000 Leiterplatten. Höhere Bestellmengen verteilen diese Kosten auf jede Einheit, was zu niedrigeren Kosten pro Leiterplatte führt.

F: Wodurch entstehen Preissteigerungen bei komplexeren Designs?

A: Zusätzliche Lagen, gesteuerte Impedanz, Goldoberflächen und HDI-Vias erfordern alle zusätzliche Arbeitsschritte, Materialien und manuelle Inspektionen – was die Kosten für die Leiterplatte und die Bestückung direkt erhöht.

F: Wie kann ich die Kosten für Leiterplatten bei Projekten mit gedruckten Schaltungen senken, ohne die Qualität einzuschränken?

A: Konzentrieren Sie sich auf ein gutes DFM, bestellen Sie in höheren Mengen, verwenden Sie Standardmaterialien und -oberflächen und verzichten Sie auf nicht notwendige dekorative oder spezielle Merkmale.

Abschließende Tipps: Maximierung des Leiterplatten-Werts bei gleichzeitig niedrigen Kosten

- Vorausschauende Planung: Es ist nicht praktikabel, die Layout-Optimierung nach Abschluss des Prototyps zu beginnen – sie muss von Anfang an erfolgen.

- Unterstützen Sie die Standardisierung: Wenn Ihre Anwendung wirklich etwas Fortgeschrittenes benötigt, können Sie spezielle Materialien wählen. Andernfalls ist es am besten, bei gängigen Materialien, Dicken und Oberflächenbehandlungen zu bleiben.

- Panelisierung ist entscheidend: Maximieren Sie die Nutzung von Leiterplatten auf jeder Platine – ungenutzter Platinenplatz bedeutet verschwendetes Geld.

- Arbeiten Sie mit zuverlässigen Herstellern zusammen: Wählen Sie Lieferanten mit starkem Support, transparenten Preisen und kostenlosen oder kostengünstigen DFM-Prüfungen.

- Nutzen Sie Kostenschätzungstools: Führen Sie keine umfangreichen Maßnahmen durch, einschließlich Optionen mit und ohne Bestückung/Flexibilität, bevor Sie die Faktoren identifiziert haben, die die Kosten pro Leiterplatte beeinflussen.

Fazit

Das Verständnis und die Kontrolle der Leiterplattenkosten sind eine Schlüsselkompetenz im Bereich elektronisches Design, Engineering und Beschaffung. Der Preis von Leiterplatten hängt von Materialien, Größe, Komplexität, Bestückungsoptionen, Lieferzeit und Bestellmenge ab – jede Entscheidung in diesem Prozess erhöht oder verringert Ihre Gesamtherstellungskosten.

Indem man diese Kostenfaktoren berücksichtigt und bewährte Strategien anwendet:

- Schaltungsdesign für die Fertigung optimieren.

- Geeignete, nicht übermäßige Materialien auswählen.

- Möglichst mengenmäßig bestellen.

- Und Sofortangebot-Tools für transparente, wettbewerbsfähige Preise nutzen.