Die Elektronikindustrie entwickelt sich kontinuierlich hin zur Miniaturisierung, Automatisierung und Hochleistung. Im Bereich der modernen Elektronikfertigung gibt es zwei zentrale Themen in den Produktionsprozessen: SMT (Surface Mount Technology) und SMD (Surface Mount Device). Ob Sie neue Consumer-Elektronik entwerfen, hochmoderne medizinische Geräte entwickeln oder sich mit der Elektronikfertigungstechnologie beschäftigen – das genaue Verständnis des Unterschieds zwischen SMT und SMD ist absolut entscheidend. Dieser Artikel bietet eine eingehende Analyse dieser beiden Schlüsselbegriffe und hilft Ihnen zu verstehen, wie ihre synergetische Rolle sie zu unverzichtbaren Prozessen in der modernen Elektronikfertigung gemacht hat.

Ein klares Verständnis der Unterschiede zwischen SMT und SMD macht den gesamten Produktionsprozess effizienter, kostengünstiger und zuverlässiger. Die Verwechslung dieser Begriffe kann zu teuren Beschaffungsfehlern, Konstruktionsfehlern oder einer schlechten Kommunikation zwischen Ingenieuren, Management und Herstellern führen.

Wir werden untersuchen, wie SMT das in der Elektronikfertigung verwendete Verfahren ist, während SMD sich auf die elektronischen Bauteile bezieht, die mithilfe dieses Verfahrens montiert werden, und dabei viel tiefer eingehen – unter Einbeziehung von Tipps, praktischen Beispielen und nützlichen Tabellen.

Um die grundlegenden Unterschiede zwischen SMT und SMD zu verstehen, müssen wir zunächst die Entwicklung der Elektronikfertigung in den letzten Jahrzehnten nachvollziehen.

Die Durchstecktechnologie (THT) war einst der Standardprozess in der Elektronikfertigungsindustrie. Bei dieser Technik werden Bauelemente mit Anschlüssen in vorgebohrte Löcher einer Leiterplatte (PCB) eingeführt und dann auf der gegenüberliegenden Seite der Platine an Lötflächen angelötet. Zu ihren Hauptmerkmalen gehören:

Als Taschenrechner und Consumer-Elektronik sich hin zur Miniaturisierung entwickelten, benötigte die Industrie ein Bestückungsverfahren, das es ermöglichte, elektronische Bauteile direkt auf der Oberfläche von Leiterplatten zu montieren. Dies führte zur weiten Verbreitung der Oberflächenmontagetechnik (SMT) und zur Entwicklung von oberflächenmontierbaren Bauelementen (SMDs).

SMT hat die Elektronikindustrie durch folgende Fortschritte verändert:

Die Oberflächenmontagetechnologie (SMT) ist ein Fertigungsprozess, der eine schnelle und direkte Montage elektronischer Bauteile auf Leiterplatten ermöglicht und die herkömmliche Durchstecktechnik ersetzt. Diese Technologie ermöglicht eine höhere Bauteildichte, führt zu kompakteren und leichteren Produkten und verbessert die Produktionsgeschwindigkeit erheblich.

Überblick zur SMT-Technologie:

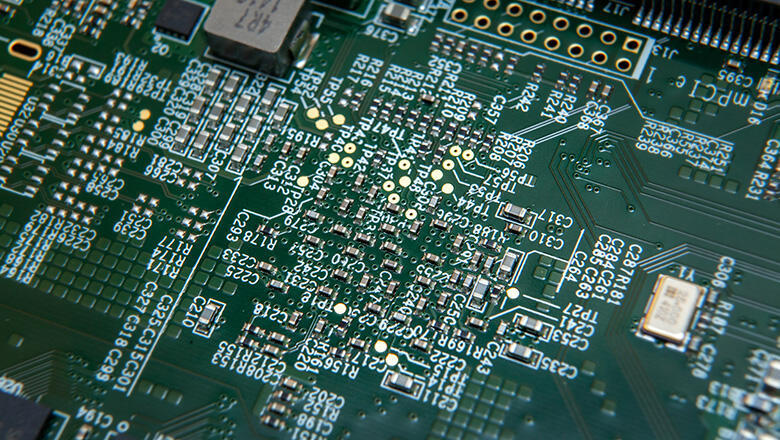

Durch die reduzierte Notwendigkeit von Bohrungen kann die SMT-Produktion beide Seiten der Leiterplatte nutzen, wodurch Konstrukteure mehr Funktionalität auf kleinerem Raum unterbringen können

Vorteil von SMT |

Auswirkungen |

Höhere Bauteildichte |

Komplexere Schaltungen auf kleinerem Raum |

Schnellere, automatisierte Montage |

Geringere Kosten, höhere Stückzahlen |

Kleinere Endprodukte |

Treibt die Miniaturisierung in Consumer- und tragbaren Geräten voran |

Verbesserte elektrische Leistung |

Kürzere Leiterbahnen, geringere parasitäre Effekte, verbesserte Signalintegrität |

Besseres thermisches Management |

Große Lötflächen und Kupferbereiche für effiziente Wärmeableitung |

Umweltvorteile (bleifreies Löten) |

Erfüllt RoHS- und Green-Standards |

Ablauf der Oberflächenmontagetechnik (SMT): spezialisierte, schnelle und hochautomatisierte Schritte.

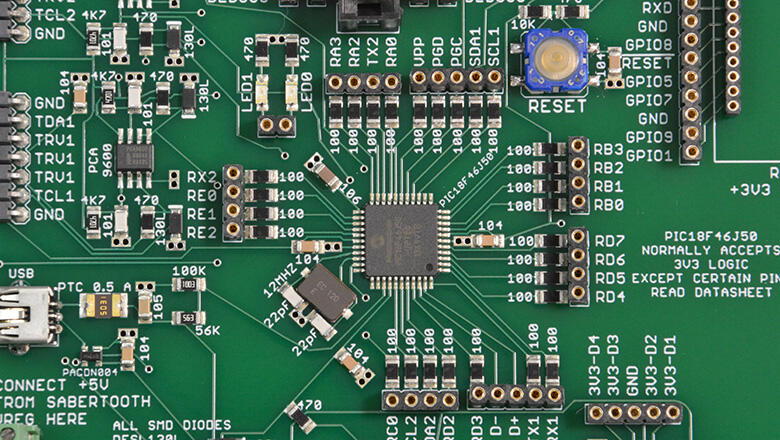

Surface Mount Devices (SMD) sind elektronische Bauteile, die speziell für die Oberflächenmontage auf Leiterplatten entwickelt wurden. Im Gegensatz zu Durchsteckbauteilen mit langen Drahtanschlüssen zeichnen sich SMDs durch ein kompaktes Design mit deutlich geringeren Abmessungen aus. Dieses innovative Design macht sie zu entscheidenden Elementen bei der Miniaturisierung und Effizienzsteigerung in der Elektronikindustrie.

Die Größe von SMD-Bauteilen ermöglicht eine deutlich höhere Schaltungs-Dichte. Typische Bezeichnungen sind 0402, 0603 und 0805 (diese beziehen sich auf die Abmessungen in Zoll oder Millimeter).

SMDs sind in nahezu jeder Art elektronischer Bauteile erhältlich:

CompoNent |

Gebräuchliche SMD-Gehäuseformen |

Typische Anwendung |

Widerstand |

0402, 0603, 0805, 1206 |

Signalanpassung, Pull-up/down |

Verdichter |

0402, 0603, 0805, 1210 |

Stromversorgungs-Entkopplung, Filterung |

Transistoren |

SOT-23, SOT-89 |

Schalten, Verstärkung |

IC (Logik/MCU) |

QFP, QFN, SOIC, BGA |

Mikrocontroller, Speicher |

Diode/LED |

SOD-123, SOT-23, SC-70 |

Signal, Gleichrichtung, Beleuchtung |

Oszillator/Kristall |

HC49S, SMD-3225, SMD-2520 |

Taktquellen |

Um den Unterschied zwischen SMT und SMD zu verstehen, sind klare und professionelle Definitionen sowie Analysen aus der Sicht von Design und Fertigung erforderlich.

Aspekt |

SMT (Surface Mount Technology) |

SMD (Surface Mount Device) |

Definition |

Herstellungsprozess für das Bestücken von Bauteilen |

Im Prozess verwendete Bauteile |

Fokus |

Produktions-, Montage- und Löttechniken |

Widerstände, Kondensatoren, ICs, LEDs, etc. |

Was es ermöglicht |

Hochdichte, doppelseitige Leiterplatten, automatisierte Montage |

Miniaturisierung, Platzersparnis, Effizienz |

Beispiel |

Reflow-Ofen, Bestückungsmaschine, AOI |

0603 Widerstand, QFP-MCU, SMD-LED |

Rolle in der Elektronik |

Wesentliche Technologie in der Elektronikindustrie |

Machbarkeit für kompakte Consumer-Elektronik |

SMT (Surface Mount Technology) bezeichnet das Herstellungsverfahren und die schnelle, effiziente Montagemethode; SMD (Surface Mount Device) bezeichnet die Bauteile, die mit diesem Verfahren montiert werden.

Die SMT-Technologie ermöglicht das direkte Aufbringen elektronischer Bauteile auf Leiterplatten, während SMDs die elektronischen Bauteile sind, die direkt auf Leiterplattenoberflächen montiert werden können.

Die SMT-Technologie ermöglicht die breite Anwendung von SMD-Elektronikbauteilen in den Bereichen Consumer-Elektronik, Militär, Medizin, Automobil und industrielle Ausrüstung.

Die SMD-Technologie betrifft hauptsächlich Bauteiltypen und Verpackungsspezifikationen, während die SMT-Technologie Montageprozesse, Produktionsanlagen und deren technologische Vorteile umfasst.

Der Surface-Mount-Technology-(SMT)-Prozessablauf ist ein genau konzipierter, standardisierter Produktionsprozess, der spezielle SMT-Ausrüstung und hochentwickelte Materialien erfordert, die gemeinsam eingesetzt werden.

1. Auftragen der Lotpaste:

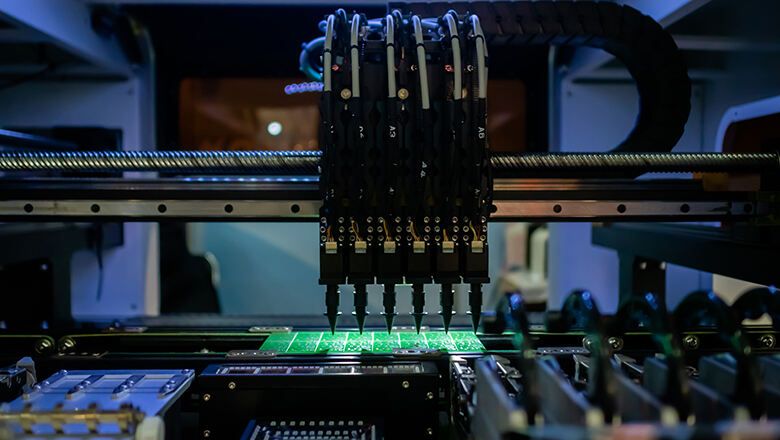

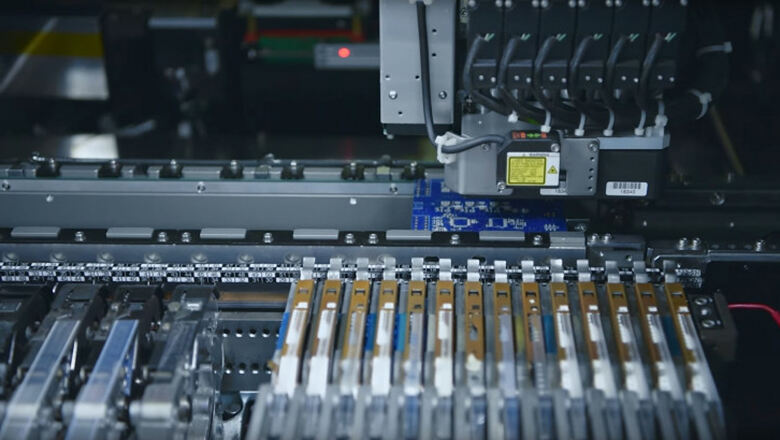

2. Bestückung:

3. Reflow-Löten:

4. Inspektion und Prüfung:

Professionelle Produktionslinien nutzen fortschrittliche SMT-Inspektionsgeräte und Manufacturing Execution System-Software zur Echtzeitüberwachung, verfolgen den Fortschritt in jeder Produktionsabteilung und gewährleisten gleichzeitig die Qualitätskontrolle und Ausbeute, sodass Leiterplatten, die mit SMT-Technologie hergestellt werden, den höchsten Industriestandards entsprechen.

Die SMT-Technologie ist zur Grundlage der Elektronikfertigung geworden und wird in nahezu allen Produktkategorien weit verbreitet eingesetzt. SMD und SMT stehen im Mittelpunkt von:

In der modernen Elektronikfertigung arbeiten SMD und SMT Hand in Hand – das eine entfaltet sein volles Potenzial nur zusammen mit dem anderen.

„SMT vs THT“ ist ein klassischer Vergleich im Bereich der Elektronikfertigung.

Parameter |

SMT (Surface Mount Technology) |

THT (Durchkontaktierung) |

Montageverfahren |

Direkt auf die Leiterplattenoberfläche |

Lötverbindung durch Bohrungen |

Typische Bauteilgröße |

Viel kleiner |

Größer, sperriger |

Montageverfahren |

Hochgradige Automatisierung |

Manuell oder halbautomatisch |

Platinendichte |

Sehr hoch (beidseitig bestückbar) |

- Einigermaßen |

Mechanische Festigkeit |

Mäßig (abhängig von der Komponente) |

Hoch (ausgezeichnet für Steckverbinder und Leistung) |

Kosten und Geschwindigkeit |

Geringere Kosten, schneller bei großen Mengen |

Höhere Kosten bei großen Stückzahlen, langsamer |

Anwendungen |

Alle modernen Elektroniken, HDI, Mobilgeräte, IoT |

Ältere Technologien, Steckverbinder, große Leistungskomponenten |

1. Kombination von Durchkontaktierungen und Oberflächenmontage ohne klare Planung: Die Kombination von Durchkontaktierungsbauteilen mit SMD und SMT auf derselben Leiterplatte kann die Montagekomplexität erhöhen, die Produktion verlangsamen (da zwei Montagelinien oder manuelle Eingriffe erforderlich sind) und die Kosten erhöhen. Falls Durchkontaktierungsbauteile benötigt werden (z. B. Anschlüsse oder große Leistungsinduktivitäten), sollten diese auf einer Seite oder in einem separaten Bereich der Platine gruppiert werden, um den SMT-Prozessfluss zu optimieren.

2. Falsches oder inkonsistentes Lötflächen-Design: Die Anpassung der Lötflächengröße an die tatsächliche Größe der SMD-Bauteile ist entscheidend. Ein schlechtes Lötflächendesign kann zu Lötfehlern wie Tombstoning oder kalten Lötstellen führen. Verwenden Sie die IPC-7351-Standards als Leitfaden und überprüfen Sie Ihr Lötflächenmuster immer anhand der Fähigkeiten Ihrer SMT-Ausrüstung.

3. Übermäßige Abhängigkeit von unüblichen SMD-Gehäusetypen: Einige Konstrukteure geben exotische oder seltene Surface-Mount-Bauteile vor, was die Beschaffung erschweren, die Produktion verzögern und Probleme verursachen kann, falls die SMD-Technologie veraltet ist. Verwenden Sie gängige Bauteile, es sei denn, es gibt zwingende Gründe dagegen.

4. Vernachlässigung der Lötstopp-Auswahl: Die Kompatibilität zwischen Lotlegierung, Lotpaste und der Oberflächenbeschichtung der SMD-Anschlüsse ist entscheidend. Unterschiedliche SMD-SMT-Chip-Technologien können Pads mit Silber- oder Goldbeschichtung erfordern; prüfen Sie stets die Empfehlungen der SMD- und Lotpastenhersteller.

5. Fehlende Feuchtigkeits- und ESD-Kontrollen: Kleine und empfindliche SMD-Elektronikbauteile, insbesondere BGAs und winzige SMD-Kondensatoren, müssen gemäß ihrer Feuchtigkeitsempfindlichkeitsstufe (MSL) und ESD-Bewertung gelagert und behandelt werden. Unzureichende Vorsichtsmaßnahmen können die Bauteile während des SMT-Produktionsprozesses beschädigen.

F: Was ist der Unterschied zwischen SMT und SMD für einen PCB-Entwickler?

A: SMT bezeichnet die Oberflächenmontagetechnik – das Verfahren und die erforderliche Ausrüstung – zum Anbringen von Bauelementen. SMD bezeichnet das Bauelement selbst; Sie wählen SMDs für Ihre BOM aus, die mithilfe der SMT montiert werden.

F: Was sind einige wesentliche Unterschiede zwischen SMT-Bauelementen und herkömmlichen Durchsteckbauteilen?

A: SMT-Bauelemente sind kleiner, haben keine langen Anschlussdrähte und werden direkt auf die Leiterplattenoberfläche montiert. Durchsteckbauteile benötigen gebohrte Löcher und verfügen über Anschlüsse, die durch die Platine geführt werden – was sie einfacher für die manuelle Montage macht, jedoch Automatisierung und Leiterplattendichte einschränkt.

F: Können SMDs manuell gelötet werden, oder müssen sie zwangsläufig mit SMT-Maschinen bestückt werden?

A: Größere SMDs können für Prototypen oder Reparaturen manuell gelötet werden. Für kleine, feinverzahnte oder hochdichte Bestückungen sind jedoch SMT-Maschinen und Reflow-Lötverfahren erforderlich.

F: Wozu werden SMT und SMD typischerweise eingesetzt?

A: Praktisch alle modernen Geräte: Smartphones, Laptops, Router, automotive Steuergeräte (ECUs), industrielle SPS-Systeme, implantierbare medizinische Geräte, HF- und Sensormodule – die Möglichkeiten sind nur durch die Konstruktionskreativität begrenzt.

F: Was ist ein „SMT-Äquivalent“?

A: Viele Hersteller bieten klassische elektronische Bauteile sowohl in Durchsteck- als auch in SMD-Ausführung an. Das „SMT-Äquivalent“ ist die Version, die für die automatisierte Oberflächenmontage optimiert ist.

F: Warum enthalten einige hochzuverlässige Produkte weiterhin Durchstecktechnologie?

A: Für mechanische Festigkeit bei Verbindern, Transformatoren oder Hochstromanschlüssen sind THT-Bauteile nach wie vor unübertroffen. Aktive und passive Chips werden jedoch zunehmend aus Effizienzgründen auf SMD-SMT-Chiptechnologie umgestellt.

In der heutigen Elektronikindustrie ist der Unterschied zwischen SMT und SMD mehr als nur eine Frage der Semantik – er bildet die Grundlage für kostengünstige, hochdichte und zuverlässige Elektronikfertigung.

Die entscheidenden Unterschiede zwischen SMT und SMD können den Zeitplan, die Kosten und die Zuverlässigkeit eines Projekts maßgeblich beeinflussen. Die SMT-Technologie und ihr zugehöriger SMT-Prozessablauf haben den Bereich der Elektronik revolutioniert, indem sie im Vergleich zur herkömmlichen THT-/Durchstecktechnologie eine höhere Dichte, schnellere Produktion und überlegene Zuverlässigkeit bieten.

Ohne SMT gäbe es heutige fortschrittliche Geräte – Wearables, Telefone, Autos, Satelliten – in ihrer jetzigen Form einfach nicht. Das Verständnis von SMT gegenüber SMD sowie die Fähigkeit, beide effektiv einzusetzen, ist grundlegend für jedes erfolgreiche Vorhaben in der Elektronik, der Leiterplattenbestückung oder dem Design elektronischer Bauteile.