Industri elektronik terus berkembang ke arah miniaturisasi, pengautomasian, dan prestasi tinggi. Dalam bidang pembuatan elektronik moden, terdapat dua topik utama dalam proses pengeluaran: SMT (Surface Mount Technology) dan SMD (Surface Mount Device). Sama ada anda mereka bentuk peralatan elektronik pengguna baharu, membangunkan peralatan perubatan terkini, atau menerokai teknologi pembuatan elektronik, adalah sangat penting untuk memahami dengan tepat perbezaan antara SMT dan SMD. Artikel ini akan memberikan analisis terperinci mengenai kedua-dua istilah teknikal utama ini, membantu anda memahami bagaimana peranan sinergi mereka menjadikannya proses yang mustahak dalam pembuatan elektronik moden.

Pemahaman yang jelas mengenai perbezaan antara SMT dan SMD menjadikan keseluruhan proses pengeluaran lebih cekap, berkesan dari segi kos, dan boleh dipercayai. Kekeliruan istilah-istilah ini boleh menyebabkan kesilapan pembelian yang mahal, ralat rekabentuk, atau komunikasi yang lemah antara jurutera, pengurusan, dan pengilang.

Kami akan meneroka bagaimana SMT merupakan proses yang digunakan dalam pembuatan elektronik, manakala SMD merujuk kepada komponen elektronik yang dipasang menggunakan proses tersebut, serta menerangkan dengan lebih mendalam—dengan memberikan petua, contoh dunia sebenar, dan jadual praktikal sepanjang perbincangan.

Untuk memahami perbezaan utama antara SMT dan SMD, kita terlebih dahulu perlu memahami evolusi landskap pembuatan elektronik sepanjang dekad-dekad kebelakangan ini.

Teknologi Melalui-Lubang (THT) pernah menjadi proses piawai dalam industri pembuatan elektronik. Teknik ini melibatkan penyisipan kaki komponen ke dalam lubang yang telah dilubangi pada papan litar bercetak (PCB) dan kemudian mematerinya pada pad di sebelah bertentangan papan tersebut. Ciri utamanya termasuk:

Apabila kalkulator dan elektronik pengguna berkembang ke arah pengecilan, industri memerlukan proses pemasangan yang boleh memasang komponen elektronik secara langsung pada permukaan PCB. Ini membawa kepada penerimaan meluas Teknologi Pemasangan Permukaan (SMT) dan pembangunan Peranti Pemasangan Permukaan (SMD).

SMT telah mengubah industri elektronik melalui kemajuan berikut:

Teknologi Pemasangan Permukaan (SMT) adalah proses pengilangan yang membolehkan pemasangan cepat dan langsung komponen elektronik ke atas papan litar bercetak, menggantikan teknologi lubang tradisional. Teknologi ini mencapai ketumpatan komponen yang lebih tinggi, menghasilkan produk yang lebih padat dan ringan, serta meningkatkan kelajuan pengeluaran secara ketara.

Gambaran Keseluruhan Teknologi SMT:

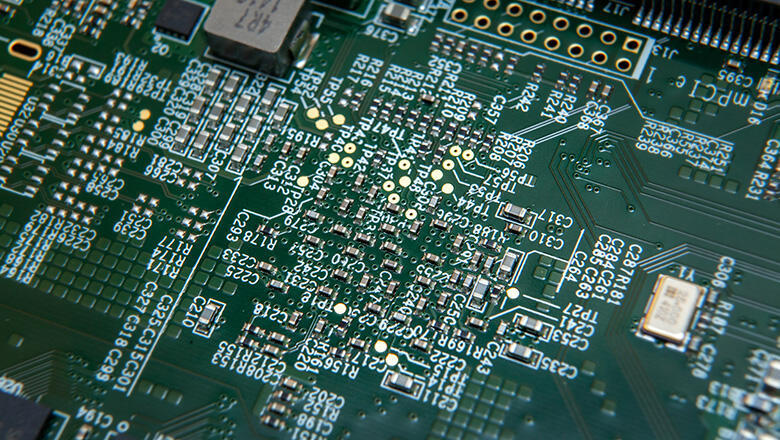

Dengan mengurangkan pergantungan kepada pengeboran, pengeluaran SMT boleh menggunakan kedua-dua sisi PCB, membolehkan pereka memuatkan lebih banyak fungsi dalam ruang yang lebih kecil.

Kelebihan SMT |

Impak |

Ketumpatan komponen yang lebih tinggi |

Litar yang lebih kompleks dalam ruang yang lebih kecil |

Pemasangan yang lebih cepat dan automatik |

Kos yang lebih rendah, isi padu yang lebih tinggi |

Produk siap yang lebih kecil |

Memacu pemikroan dalam peranti pengguna dan mudah alih |

Peningkatan Prestasi Elektrik |

Jejak lebih pendek, kesan parasit kurang, integriti isyarat dipertingkatkan |

Pengurusan haba yang lebih baik |

Pad dan kawasan kuprum yang besar untuk peresapan haba yang cekap |

Kelebihan dari segi alam sekitar (pematerian bebas plumbum) |

Mematuhi piawaian RoHS dan piawaian hijau |

Aliran proses Teknologi Pemasangan Permukaan (SMT): langkah-langkah khusus, pantas, dan sangat berautomasi.

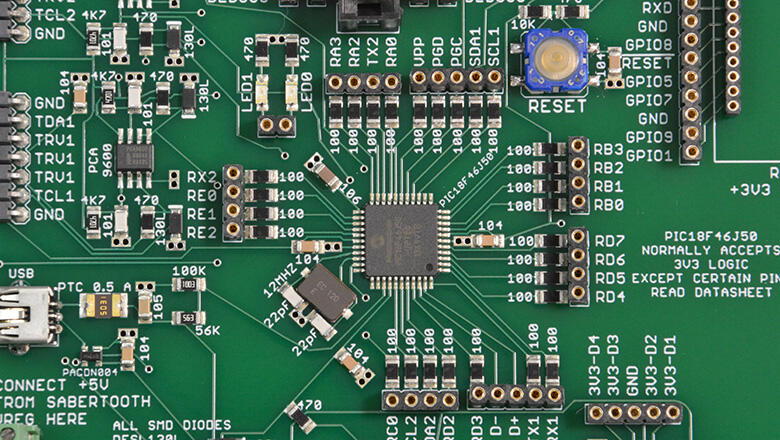

Peranti Pemasangan Permukaan (SMD) adalah komponen elektronik yang direka khas untuk dipasang pada permukaan papan litar bercetak. Berbeza dengan komponen lubang-lulus yang mempunyai dawai panjang, SMD menampilkan reka bentuk padat dengan dimensi yang jauh lebih kecil. Reka bentuk inovatif ini menjadikan mereka elemen penting dalam memacu trend pengecilan dan peningkatan kecekapan dalam industri elektronik.

Saiz komponen SMD membolehkan ketumpatan litar yang jauh lebih tinggi. Penamaan tipikal termasuk 0402, 0603, dan 0805 (ini merujuk kepada dimensi dalam inci atau milimeter).

SMD datang dalam hampir setiap jenis komponen elektronik:

Komponen |

Peket SMD Popular |

Aplikasi tipikal |

Perintang |

0402, 0603, 0805, 1206 |

Kawalan isyarat, tarik naik/tarik turun |

Kondensator |

0402, 0603, 0805, 1210 |

Laluan luar bekalan kuasa, penapisan |

Transistor |

SOT-23, SOT-89 |

Penukaran, penguatan |

IC (Logik/MCU) |

QFP, QFN, SOIC, BGA |

Mikropemproses, memori |

Diod/LED |

SOD-123, SOT-23, SC-70 |

Isyarat, rektifikasi, pencahayaan |

Pengayun/Kristal |

HC49S, SMD-3225, SMD-2520 |

Sumber pemasaan |

Untuk memahami perbezaan antara SMT dan SMD, definisi dan analisis yang jelas serta profesional diperlukan dari perspektif reka bentuk dan pembuatan.

Aspek |

SMT (Teknologi Pemasangan Permukaan) |

SMD (Peranti Pemasangan Permukaan) |

Definisi |

Proses pembuatan untuk pemasangan komponen |

Komponen yang digunakan dalam proses tersebut |

Fokus |

Teknik pengeluaran, perakitan, dan pematerian |

Perintang, kapasitor, IC, LED, dll. |

Apa yang dipermudahkan |

Papan litar bercetak (PCB) berketumpatan tinggi dan dua muka, perakitan automatik |

Pengecilan saiz, penjimatan ruang, kecekapan |

Contoh |

Kilang reflow, jentera picit-dan-tempah, AOI |

perintang 0603, MCU QFP, LED SMD |

Peranan dalam elektronik |

Teknologi penting dalam industri elektronik |

Pemudah cara untuk elektronik pengguna yang padat |

SMT (Teknologi Pemasangan Permukaan) merujuk kepada proses pembuatan dan kaedah pemasangan yang cepat dan cekap; SMD (Peranti Pemasangan Permukaan) merujuk kepada komponen-komponen yang dipasang menggunakan proses ini.

Teknologi SMT membolehkan pemasangan langsung komponen elektronik ke atas PCB, manakala SMD adalah komponen elektronik yang boleh dipasang secara langsung di permukaan PCB.

Teknologi SMT memudahkan aplikasi meluas komponen elektronik SMD merentasi sektor-sektor elektronik pengguna, ketenteraan, perubatan, automotif, dan peralatan industri.

Teknologi SMD terutamanya melibatkan jenis komponen dan spesifikasi pengekodan, manakala teknologi SMT merangkumi proses pemasangan, peralatan pengeluaran, dan kelebihan teknikalnya.

Aliran proses Teknologi Pemasangan Permukaan (SMT) adalah prosedur pengeluaran piawai yang direka dengan teliti, yang memerlukan peralatan SMT khusus dan bahan berketerampilan tinggi untuk dilaksanakan secara kolaboratif.

1. Aplikasi Pasta Solder:

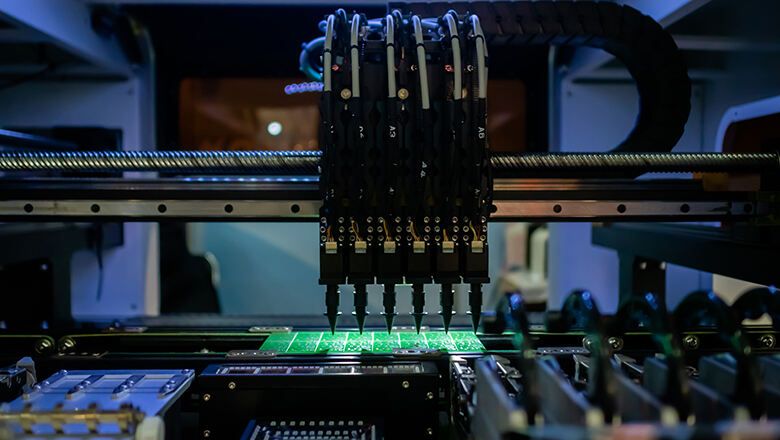

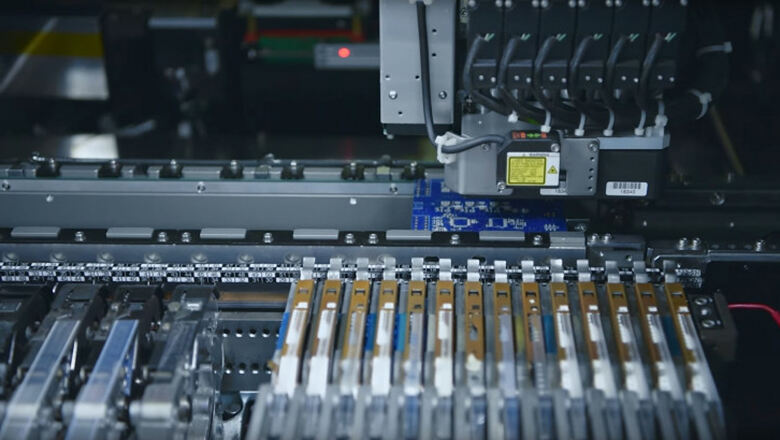

2. Penempatan Komponen:

3. Pematerian Reflow:

4. Pemeriksaan dan Pengujian:

Talian pengeluaran profesional menggunakan peralatan pemeriksaan SMT yang canggih dan perisian Sistem Pelaksanaan Pengeluaran untuk pemantauan masa nyata, menjejaki kemajuan di setiap jabatan pengeluaran sambil mengekalkan kawalan kualiti dan kadar hasil, memastikan papan litar yang dikeluarkan dengan teknologi SMT mematuhi piawaian tertinggi industri.

Teknologi SMT telah menjadi asas bagi sektor pembuatan elektronik, dengan penerimaan meluas dalam hampir semua kategori produk. SMD dan SMT memainkan peranan utama dalam:

Dalam pembuatan elektronik moden, SMD dan SMT berfungsi secara bersama—satu sama lain tidak dapat mencapai potensi penuh tanpa pasangannya.

"SMT berbanding THT" adalah perbandingan klasik dalam bidang pembuatan elektronik.

Parameter |

SMT (Teknologi Pemasangan Permukaan) |

THT (Teknologi Lubang Tembus) |

Kaedah pemasangan |

Langsung, pada permukaan PCB |

Pemasangan pin melalui lubang yang ditala |

Saiz Komponen Tipikal |

Jauh lebih kecil |

Lebih besar, lebih besar bentuknya |

Proses pemasangan |

Sangat Berkebolehan Automatik |

Manual atau separuh automatik |

Ketumpatan Papan |

Sangat tinggi (boleh dua sisi) |

Sederhana |

Kekuatan mekanikal |

Sederhana (bergantung kepada komponen) |

Tinggi (cemerang untuk penyambung & kuasa) |

Kos & Kelajuan |

Kos lebih rendah, lebih cepat untuk jumlah besar |

Kos lebih tinggi untuk pengeluaran besar, lebih perlahan |

Aplikasi |

Semua elektronik moden, HDI, telefon bimbit, IoT |

Warisan, penyambung, komponen kuasa besar |

1. Menggabungkan Komponen Lubang dan Pemasangan Permukaan Tanpa Perancangan yang Jelas Menggabungkan komponen lubang dengan SMD dan SMT pada papan litar bercetak yang sama boleh meningkatkan kerumitan perakitan, memperlahankan pengeluaran (kerana dua talian perakitan atau campur tangan manual diperlukan), dan menaikkan kos. Jika bahagian lubang diperlukan (contohnya, penyambung atau induktor kuasa besar), kumpulkan ini di satu sisi atau kawasan papan khusus untuk merapatkan aliran proses smt.

2. Reka Bentuk Pad yang Tidak Tepat atau Tidak Konsisten Memadankan saiz pad dengan saiz sebenar komponen SMD adalah perkara penting. Reka bentuk pad yang kurang baik boleh menyebabkan kecacatan pematerian seperti tombstoning atau sambungan sejuk. Gunakan piawaian IPC-7351 sebagai panduan dan sentiasa sahkan corak landasan anda dengan keupayaan peralatan smt.

3.Over-Reliance on Uncommon SMD Package Types Beberapa pereka menentukan peranti pemasangan permukaan yang eksotik atau jarang digunakan, yang boleh menghadkan sumber pembekalan, memperlahankan pengeluaran, dan menyebabkan masalah jika teknologi smd menjadi usang. Gunakan komponen yang biasa tersedia kecuali terdapat sebab yang kukuh untuk tidak melakukannya.

4.Neglecting Solder Paste Selection Keserasian antara aloi solder, pasta solder, dan lapisan akhir pin SMD adalah penting. Teknologi cip smt SMD yang berbeza mungkin memerlukan tolok bersalut perak atau emas; sentiasa rujuk cadangan daripada pengilang SMD dan pasta solder.

5.Lack of Moisture and ESD Controls Elektronik SMD yang kecil dan sensitif, khususnya BGAs dan kapasitor SMD yang sangat kecil, mesti disimpan dan dikendalikan mengikut tahap kepekaan kelembapan (MSL) dan penarafan ESD mereka. Langkah berjaga-jaga yang tidak mencukupi boleh merosakkan komponen semasa proses pengeluaran smt.

S: Apakah perbezaan antara SMT dan SMD bagi seorang pereka PCB?

A: SMT merujuk kepada teknologi pemasangan permukaan—proses dan peralatan yang diperlukan—untuk memasang komponen. SMD merujuk kepada komponen itu sendiri; anda memilih SMD untuk BOM anda, yang akan dipasang menggunakan SMT.

S: Apakah perbezaan utama antara komponen SMT dan komponen lubang tradisional?

J: Komponen SMT adalah lebih kecil, tidak mempunyai kaki panjang, dan dipasang terus pada permukaan PCB. Komponen lubang memerlukan lubang yang dilarik dan mempunyai kaki yang menembusi papan—menjadikannya lebih mudah untuk perakitan secara manual tetapi menghadkan automasi dan ketumpatan papan.

S: Adakah anda boleh menyolder SMD secara manual, atau mesti dipasang menggunakan mesin SMT?

J: SMD yang lebih besar boleh disolder secara manual untuk tujuan prototaip atau baiki. Walau bagaimanapun, untuk pemasangan yang kecil, berjejak halus, atau berketumpatan tinggi, mesin SMT dan penyolderan reflow diperlukan.

S: Apakah aplikasi tipikal smt dan smd?

A: Hampir semua peranti moden: telefon pintar, komputer riba, penghala, ECU kenderaan, PLC industri, peranti perubatan terbenam, modul RF dan penderia—kemungkinannya hanya terhad oleh kreativiti rekabentuk.

S: Apakah itu "setara SMT"?

J: Ramai pengilang menawarkan kedua-dua versi komponen elektronik klasik, iaitu melalui lubang dan SMD. "Setara SMT" adalah versi yang dioptimumkan untuk pemasangan automatik pada permukaan.

S: Mengapa sesetengah produk berkeboleharapan tinggi masih menggunakan teknologi melalui lubang?

J: Untuk kekuatan mekanikal pada penyambung, transformer, atau sambungan arus tinggi, komponen THT tetap tiada tandingan. Walau bagaimanapun, cip aktif dan pasif semakin beralih kepada teknologi cip SMD smt untuk kecekapan.

Dalam industri elektronik hari ini, perbezaan antara SMT dan SMD bukan sekadar dari segi istilah—ia adalah asas kepada pembuatan elektronik yang berkesan kos, berketumpatan tinggi, dan boleh dipercayai.

Perbezaan utama antara SMT dan SMD boleh menentukan kejayaan atau kegagalan jadual masa, kos, dan kebolehpercayaan sesuatu projek. Teknologi SMT dan aliran proses smt berkaitan telah merevolusikan bidang elektronik dengan menawarkan ketumpatan yang lebih tinggi, pengeluaran yang lebih cepat, dan kebolehpercayaan yang lebih baik berbanding teknologi THT/lubang-lubang tradisional.

Tanpa SMT, peranti maju hari ini—perkakas pakai, telefon, kereta, satelit—tidak akan wujud dalam bentuk semasa mereka. Memahami perbezaan antara SMT dan SMD, serta cara memanfaatkan keduanya, adalah asas penting bagi sebarang usaha yang berjaya dalam bidang elektronik, pemasangan PCB, atau rekabentuk komponen elektronik.