Il settore dell'elettronica evolve continuamente verso la miniaturizzazione, l'automazione e le alte prestazioni. Nel campo della moderna produzione elettronica, ci sono due temi fondamentali nei processi produttivi: SMT (Surface Mount Technology) e SMD (Surface Mount Device). Che tu stia progettando nuovi dispositivi elettronici per il consumatore, sviluppando apparecchiature mediche all'avanguardia o approfondendo le tecnologie di produzione elettronica, comprendere con precisione la differenza tra SMT e SMD è assolutamente cruciale. Questo articolo fornirà un'analisi approfondita di questi due termini tecnici chiave, aiutandoti a capire come il loro ruolo sinergico li abbia resi processi indispensabili nella moderna produzione elettronica.

Comprendere chiaramente le differenze tra SMT e SMD rende l'intero processo produttivo più efficiente, economico e affidabile. Confondere questi termini può portare a costosi errori di approvvigionamento, errori di progettazione o a una scarsa comunicazione tra ingegneri, management e produttori.

Esamineremo come SMT sia il processo utilizzato nella produzione elettronica, mentre SMD si riferisce ai componenti elettronici montati mediante tale processo, approfondendo ulteriormente l'argomento con suggerimenti, esempi pratici e tabelle applicative.

Per comprendere le principali differenze tra SMT e SMD, dobbiamo prima analizzare l'evoluzione del panorama della produzione elettronica negli ultimi decenni.

La tecnologia Through-Hole (THT) era un tempo il processo standard nel settore della produzione elettronica. Questa tecnica prevede l'inserimento dei terminali dei componenti in fori preforati su una scheda a circuito stampato (PCB) e successivamente la saldatura ai pad sul lato opposto della scheda. Le sue caratteristiche principali includono:

Con l'evoluzione verso la miniaturizzazione di calcolatrici ed elettronica di consumo, il settore ha richiesto un processo di assemblaggio in grado di montare direttamente i componenti elettronici sulla superficie delle PCB. Ciò ha portato all'adozione diffusa della tecnologia Surface Mount (SMT) e allo sviluppo dei dispositivi Surface Mount (SMD).

L'SMT ha trasformato l'industria elettronica grazie ai seguenti progressi:

La tecnologia Surface Mount (SMT) è un processo produttivo che consente un rapido montaggio diretto di componenti elettronici su schede a circuito stampato, sostituendo la tradizionale tecnologia through-hole. Questa tecnologia permette una maggiore densità di componenti, crea prodotti più compatti e leggeri e migliora significativamente la velocità di produzione.

Panoramica della tecnologia SMT:

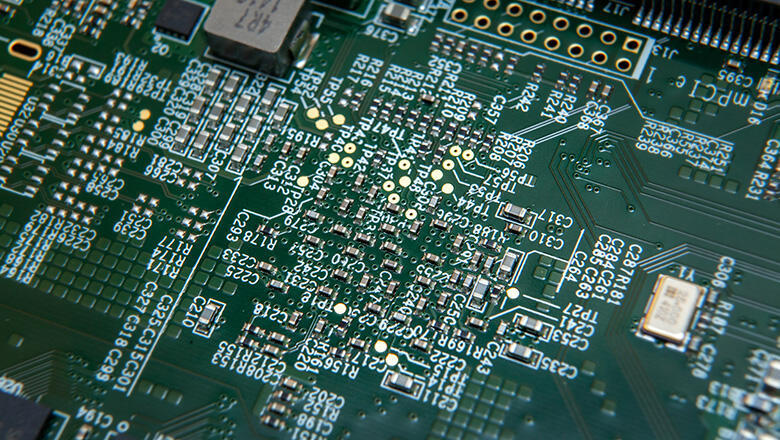

Riducendo la necessità di foratura, la produzione SMT può utilizzare entrambi i lati del circuito stampato, permettendo ai progettisti di integrare maggiori funzionalità in uno spazio ridotto.

Vantaggio SMT |

Impatto |

Maggiore densità di componenti |

Circuiti più complessi in uno spazio ridotto |

Assemblaggio più rapido e automatizzato |

Costi inferiori, volumi più elevati |

Prodotti finiti più piccoli |

Permette la miniaturizzazione nei dispositivi consumer e portatili |

Prestazioni Elettriche Migliorate |

Tracce più corte, minor effetto parassita, migliore integrità del segnale |

Migliore gestione termica |

Pads e aree in rame estese per una dissipazione termica efficiente |

Vantaggi ambientali (saldatura senza piombo) |

Conforme agli standard RoHS e alle normative verdi |

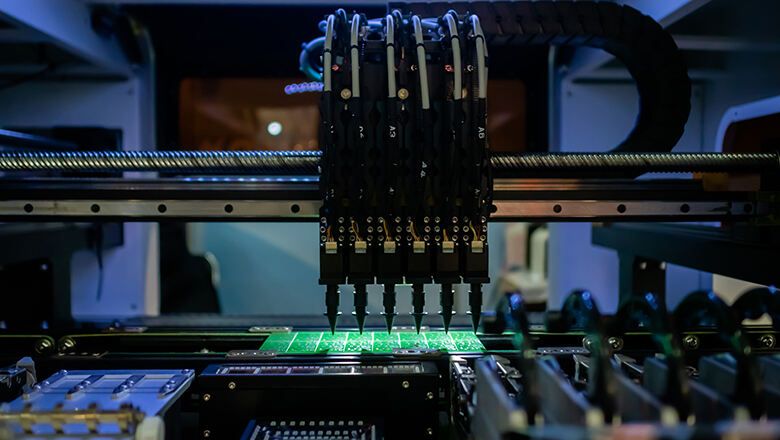

Flusso di processo della tecnologia Surface Mount (SMT): fasi specializzate, rapide e altamente automatizzate.

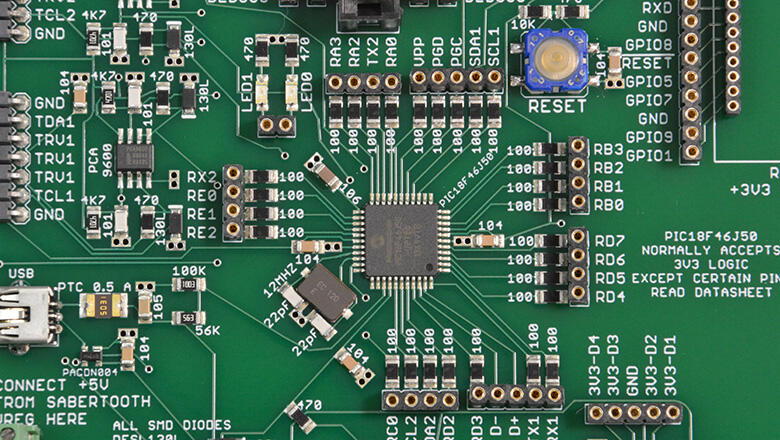

I dispositivi a montaggio superficiale (SMD) sono componenti elettronici progettati specificamente per essere montati direttamente sulla superficie delle schede a circuito stampato. A differenza dei componenti con fori passanti dotati di terminali filiformi lunghi, gli SMD presentano un design compatto con dimensioni notevolmente ridotte. Questo design innovativo li rende elementi cruciali nella spinta verso la miniaturizzazione e il miglioramento dell'efficienza nel settore elettronico.

La dimensione dei componenti SMD consente una densità di circuito molto più elevata. Le designazioni tipiche includono 0402, 0603 e 0805 (queste si riferiscono alle dimensioni in pollici o millimetri).

Gli SMD sono disponibili in quasi tutti i tipi di componenti elettronici:

Componente |

Pacchetti SMD popolari |

Applicazione tipica |

Resistenza |

0402, 0603, 0805, 1206 |

Regolazione del segnale, pull-up/down |

Capacitore |

0402, 0603, 0805, 1210 |

Bypass dell'alimentazione, filtraggio |

Transistor |

SOT-23, SOT-89 |

Commutazione, amplificazione |

IC (Logica/MCU) |

QFP, QFN, SOIC, BGA |

Microcontrollori, memoria |

Diodo/LED |

SOD-123, SOT-23, SC-70 |

Segnale, raddrizzamento, illuminazione |

Oscillatore/Cristallo |

HC49S, SMD-3225, SMD-2520 |

Fonti di temporizzazione |

Per comprendere la differenza tra SMT e SMD, sono necessarie definizioni e analisi chiare e professionali dal punto di vista della progettazione e della produzione.

Aspetto |

SMT (Tecnologia a montaggio superficiale) |

SMD (Dispositivo a montaggio superficiale) |

Definizione |

Processo produttivo per il montaggio di componenti |

Componente utilizzato nel processo |

Focus |

Tecniche di produzione, assemblaggio e saldatura |

Resistori, condensatori, circuiti integrati, LED, ecc. |

Ciò che consente |

Circuiti stampati ad alta densità, doppia faccia, assemblaggio automatizzato |

Miniaturizzazione, risparmio di spazio, efficienza |

Esempio |

Forno di rifusione, macchina pick-and-place, ispezione ottica automatica (AOI) |

resistore 0603, MCU QFP, LED SMD |

Ruolo nell'elettronica |

Tecnologia essenziale nel settore elettronico |

Abilitatore per l'elettronica di consumo compatta |

SMT (Surface Mount Technology) si riferisce al processo produttivo e al metodo di assemblaggio rapido ed efficiente; SMD (Surface Mount Device) indica i componenti montati utilizzando questo processo.

La tecnologia SMT consente il montaggio diretto dei componenti elettronici sulle PCB, mentre gli SMD sono i componenti elettronici che possono essere montati direttamente sulle superfici delle PCB.

La tecnologia SMT facilita l'applicazione diffusa dei componenti elettronici SMD nei settori dell'elettronica di consumo, militare, medico, automobilistico e dell'equipaggiamento industriale.

La tecnologia SMD riguarda principalmente i tipi di componenti e le specifiche di imballaggio, mentre la tecnologia SMT comprende i processi di assemblaggio, le attrezzature produttive e i suoi vantaggi tecnici.

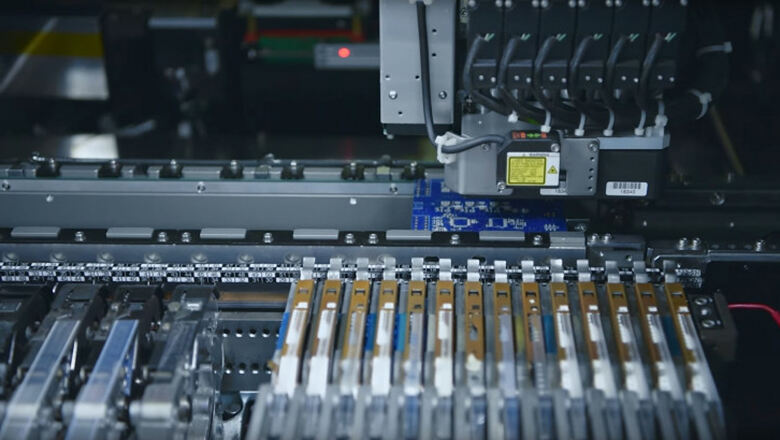

Il flusso del processo di tecnologia a montaggio superficiale (SMT) è una procedura produttiva standardizzata progettata con precisione che richiede attrezzature SMT specializzate e materiali altamente ingegnerizzati da implementare in modo collaborativo.

1. Applicazione della pasta saldante:

2. Posizionamento Componenti:

3. Saldatura in forno a riflusso:

4. Ispezione e Test:

Le linee di produzione professionali utilizzano avanzate attrezzature di ispezione SMT e software del sistema di esecuzione della produzione per il monitoraggio in tempo reale, tracciando l'andamento in ciascun reparto produttivo mantenendo il controllo qualità e i tassi di resa, assicurando che le schede circuito prodotte con tecnologia SMT rispettino gli standard più elevati del settore.

La tecnologia SMT è diventata la base del settore della produzione elettronica, con un'adozione diffusa in quasi tutte le categorie di prodotti. SMD e SMT sono centrali per:

Nella produzione moderna di elettronica, SMD e SMT lavorano in sinergia: l'uno non raggiunge il suo pieno potenziale senza l'altro.

“SMT vs THT” è un confronto classico nel campo della produzione di apparecchiature elettroniche.

Parametri |

SMT (Tecnologia a montaggio superficiale) |

THT (Tecnologia Through-Hole) |

Metodo di montaggio |

Direttamente sulla superficie della PCB |

Inserimento dei pin attraverso fori trapanati |

Dimensione Tipica del Componente |

Molto più piccolo |

Più grande, ingombrante |

Processo di assemblaggio |

Altamente automatizzato |

Manuale o semi-automatica |

Densità della Scheda |

Molto alta (possibile doppia faccia) |

Moderato |

Resistenza meccanica |

Moderato (dipende dal componente) |

Alto (eccellente per connettori e alimentazione) |

Costo e velocità |

Costo inferiore, più veloce per grandi volumi |

Costo maggiore per grandi produzioni, più lento |

Applicazioni |

Tutta l'elettronica moderna, HDI, dispositivi mobili, IoT |

Componenti legacy, connettori, parti per potenza elevate |

1. Combinare componenti Through-Hole e Surface Mount senza una pianificazione chiara Combinare componenti through-hole con SMD e SMT sullo stesso circuito stampato può aumentare la complessità di assemblaggio, rallentare la produzione (poiché sono necessarie due linee di assemblaggio o intervento manuale) e aumentare i costi. Se sono richiesti componenti through-hole (ad esempio connettori o induttori di potenza di grandi dimensioni), raggruppateli su un lato solo o in un'area dedicata del circuito per ottimizzare il flusso del processo SMT.

2. Progettazione dei pad errata o non uniforme È fondamentale che le dimensioni dei pad corrispondano alle dimensioni reali dei componenti SMD. Una progettazione inadeguata dei pad può causare difetti di saldatura come il tombstoning o giunti freddi. Utilizzare gli standard IPC-7351 come riferimento e verificare sempre il layout delle piazzole in base alle capacità delle attrezzature SMT.

3. Eccessiva dipendenza da tipologie di pacchetti SMD poco comuni Alcuni progettisti specificano dispositivi surface mount esotici o rari, il che può limitare il reperimento, ritardare la produzione e causare problemi se la tecnologia smd diventa obsoleta. È consigliabile utilizzare componenti comunemente disponibili, a meno che non ci siano motivazioni particolarmente valide per fare diversamente.

4. Trascurare la compatibilità nella selezione della pasta saldante La compatibilità tra lega saldante, pasta e finitura dei terminali SMD è fondamentale. Diverse tecnologie di chip SMT potrebbero richiedere pad con finitura in argento o oro; verificare sempre le raccomandazioni dei produttori di componenti SMD e della pasta saldante.

5. Mancanza di controlli contro l'umidità e le scariche elettrostatiche (ESD) I componenti elettronici SMD piccoli e sensibili, specialmente i BGA e i condensatori SMD di dimensioni ridotte, devono essere conservati e maneggiati secondo il loro livello di sensibilità all'umidità (MSL) e le classificazioni ESD. Precauzioni inadeguate possono danneggiare i componenti durante il processo di produzione SMT.

D: Qual è la differenza tra SMT e SMD per un progettista di PCB?

A: SMT si riferisce alla tecnologia di montaggio superficiale—il processo e l'equipaggiamento necessario—utilizzata per montare i componenti. SMD si riferisce al componente stesso; si selezionano gli SMD per la propria distinta base, che verranno montati utilizzando la tecnologia SMT.

D: Quali sono alcune differenze chiave tra i componenti SMT e i tradizionali componenti a inserzione?

R: I componenti SMT sono più piccoli, privi di lunghe saldature e vengono montati direttamente sulla superficie della PCB. I componenti a inserzione richiedono fori trapanati e hanno delle saldature che attraversano la scheda—rendendoli più adatti all'assemblaggio manuale ma limitando l'automazione e la densità della scheda.

D: È possibile saldare a mano gli SMD o devono essere assemblati esclusivamente con macchine SMT?

R: Gli SMD di dimensioni maggiori possono essere saldati manualmente per prototipazione o riparazione. Tuttavia, per assemblaggi di piccole dimensioni, passo fine o alta densità, sono necessarie macchine SMT e la saldatura in forno di rifusione.

D: Quali sono le applicazioni tipiche di SMT e SMD?

A: Praticamente tutti i dispositivi moderni: smartphone, laptop, router, ECU automobilistici, PLC industriali, dispositivi medici impiantabili, moduli RF e sensori—le possibilità sono limitate soltanto dalla creatività progettuale.

D: Cos'è un "equivalente SMT"?

R: Molti produttori offrono sia versioni con fori passanti che versioni SMD di componenti elettronici classici. L'"equivalente SMT" è la versione ottimizzata per l'assemblaggio automatizzato a montaggio superficiale.

D: Perché alcuni prodotti ad alta affidabilità includono ancora la tecnologia con fori passanti?

R: Per resistenza meccanica nei connettori, trasformatori o connessioni ad alta corrente, i componenti THT restano insuperati. Tuttavia, i circuiti integrati attivi e passivi si spostano sempre di più sulla tecnologia SMD smt chip per maggiore efficienza.

Nell'industria elettronica attuale, la differenza tra SMT e SMD va oltre la semantica—è il fondamento per una produzione elettronica economica, ad alta densità e affidabile.

Le differenze principali tra SMT e SMD possono determinare il successo o il fallimento del cronoprogramma, del costo e dell'affidabilità di un progetto. La tecnologia SMT e il relativo flusso di processo SMT hanno rivoluzionato il settore dell'elettronica offrendo una maggiore densità, una produzione più rapida e una migliore affidabilità rispetto alla tradizionale tecnologia THT/a foro passante.

Senza SMT, i dispositivi avanzati attuali—indossabili, telefoni, automobili, satelliti—semplicemente non esisterebbero nella loro forma attuale. Comprendere la differenza tra SMT e SMD e come sfruttare entrambi è fondamentale per qualsiasi progetto di successo nel campo dell'elettronica, dell'assemblaggio di PCB o della progettazione di componenti elettronici.