مقدمة

تتطور صناعة الإلكترونيات باستمرار نحو التصغير، والأتمتة، والأداء العالي. في مجال تصنيع الإلكترونيات الحديثة، توجد موضوعان أساسيان في عمليات الإنتاج: SMT (تكنولوجيا التركيب السطحي) وSMD (المكونات المركبة سطحياً). سواء كنت تقوم بتصميم أجهزة إلكترونية استهلاكية جديدة، أو تطوير معدات طبية متطورة، أو تتعمق في تقنيات تصنيع الإلكترونيات، فإن فهم الفرق بين SMT وSMD بدقة أمر بالغ الأهمية. سيقدم هذا المقال تحليلًا متعمقًا لهذين المصطلحين التقنيين الأساسيين، لمساعدتك على فهم كيف جعل الدور التآزري بينهما منهما عمليتين لا غنى عنهما في تصنيع الإلكترونيات الحديثة.

لماذا يُهم الفرق بين SMT وSMD

إن الفهم الواضح للفرق بين تقنية تركيب السطح (SMT) والمكونات المركبة على السطح (SMD) يجعل عملية الإنتاج بأكملها أكثر كفاءة وفعالية من حيث التكلفة وموثوقية. ويمكن أن يؤدي الخلط بين هذين المصطلحين إلى أخطاء مكلفة في الشراء أو أخطاء في التصميم أو اتصال ضعيف بين المهندسين والإدارة والشركات المصنعة.

سنستعرض كيف أن تقنية تركيب السطح (SMT) هي العملية المستخدمة في تصنيع الإلكترونيات، في حين تشير مكونات SMD إلى المكونات الإلكترونية التي يتم تركيبها باستخدام تلك العملية، وسنتعمق أكثر—مقدّمين نصائح وأمثلة من الواقع وجداول عملية على طول الطريق.

عالم الإلكترونيات: التطور من تقنية الثقب العابر إلى تقنية تركيب السطح (SMT) ومكونات SMD

لفهم الفروق الأساسية بين تقنية تركيب السطح (SMT) ومكونات SMD، يجب علينا أولاً فهم تطور بيئة تصنيع الإلكترونيات على مدى العقود الأخيرة.

تقنية الثقب العابر (THT): النقطة الابتدائية

كانت تقنية الثقوب العابرة (THT) هي العملية القياسية في صناعة التصنيع الإلكتروني. تتضمن هذه التقنية إدخال أطراف المكونات في ثقوب محفورة مسبقًا على لوحة الدوائر المطبوعة (PCB)، ثم لحامها بالأقراص الموجودة على الجانب المقابل للوحة. وتشمل خصائصها الرئيسية ما يلي:

- حجم المكونات: تكون المكونات ذات الثقوب العابرة عادةً أكبر من حيث الحجم.

- القوة الميكانيكية: توفر اتصالات قوية، مما يجعلها مناسبة للمكونات الكبيرة أو عالية القدرة.

- سهولة التجميع اليدوي: مثالية للنماذج الأولية أو الإنتاج بأحجام صغيرة جدًا.

- القيود التقنية: تعيق تطوير التصغير والتشغيل الآلي والتصميم عالي الكثافة.

صعود تقنية SMT ومكونات SMD

مع تطور الآلات الحاسبة والإلكترونيات الاستهلاكية نحو التصغير، احتاجت الصناعة إلى عملية تجميع يمكنها تركيب المكونات الإلكترونية مباشرة على سطح لوحات الدوائر المطبوعة (PCBs). وقد أدى ذلك إلى الاعتماد الواسع النطاق على تقنية التركيب السطحي (SMT) وتطوير الأجهزة المركبة على السطح (SMDs).

لقد حوّلت تقنية SMT صناعة الإلكترونيات من خلال التطورات التالية:

- تمكين تركيب المكونات الإلكترونية مباشرة على أسطح لوحات الدوائر المطبوعة

- دعم أحجام أصغر للمكونات

- تسهيل الإنتاج الآلي من خلال آلات التركيب عالية السرعة

- تحقيق تجميع لوحة الدوائر المطبوعة بكميات كبيرة وبتكلفة فعالة

ما هو SMT ؟ فهم تقنية التركيب السطحي

تشير SMT إلى عملية التصنيع

تقنية التركيب السطحي (SMT) هي عملية تصنيع تتيح تركيب المكونات الإلكترونية بشكل سريع ومباشر على لوحات الدوائر المطبوعة، مما يحل محل تقنية الفتحات التقليدية. تحقق هذه التقنية كثافة أعلى للمكونات، وتُنتج منتجات أكثر إحكاما وخفّة، وتحسّن بشكل كبير من سرعة الإنتاج.

نظرة عامة على تقنية SMT:

- خصائص عملية تركيب السطح (SMT): تتيح تركيب المكونات مباشرة على أسطح اللوحات المطبوعة.

- مكوّنات معدات تركيب السطح (SMT): تشمل طابعات معاجين اللحام عالية السرعة، وآلات الرفع والوضع، وأفران لحام إعادة الذوبان، وأنظمة الفحص الآلية.

- المزايا التقنية لتقنية تركيب السطح (SMT): توفر كثافة لوحة أعلى، وإنتاجًا آليًا بالكامل، وقدرة توسّع ممتازة مقارنة بتقنية الثقوب العابرة.

تتيح تقنية SMT كثافة أعلى للمكونات

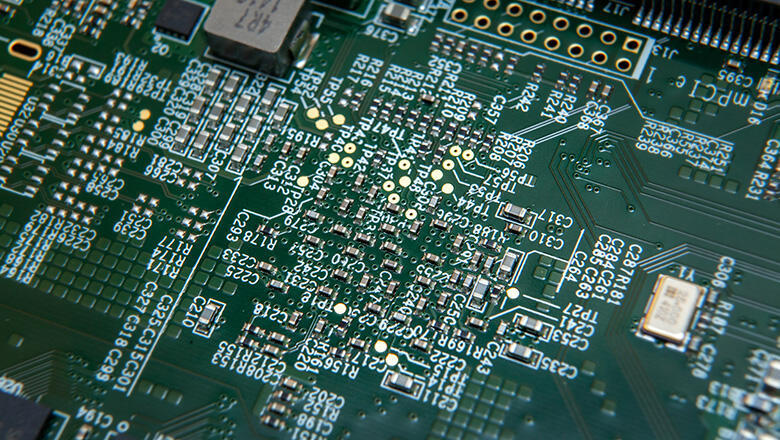

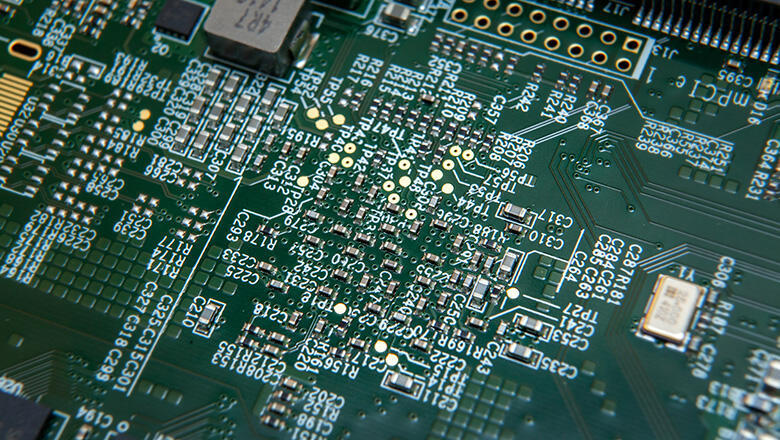

من خلال تقليل الاعتماد على الحفر، يمكن لإنتاج تقنية SMT استخدام الجانبين من لوحة الدوائر المطبوعة، مما يمكّن المصممين من تركيب وظائف أكثر في مساحة أصغر

ميزة تقنية SMT |

التأثير |

كثافة مكونات أعلى |

دوائر أكثر تعقيدًا في مساحة أصغر |

تجميع أسرع، وآلي بالكامل |

تكاليف أقل، وكميات أعلى |

منتجات نهائية أصغر حجمًا |

يدفع نحو التصغير في الأجهزة الاستهلاكية والأجهزة المحمولة |

أداء كهربائي محسن |

مسارات أقصر، وتأثير عَرَضي أقل، وتحسين سلامة الإشارة |

إدارة حرارية أفضل |

أقراص ومساحات نحاسية كبيرة لتبديد حراري فعّال |

مزايا بيئية (لحام خالٍ من الرصاص) |

متوافق مع معايير RoHS والمعايير الخضراء |

تدفق عملية SMT

تدفق عملية تقنية التركيب على السطح (SMT): خطوات متخصصة وسريعة ومؤتمتة بالكامل

- طباعة معلّقة باللحام: يتم تطبيق معجون اللحام على وسادات اللوحة المطبوعة باستخدام قالب مخصص.

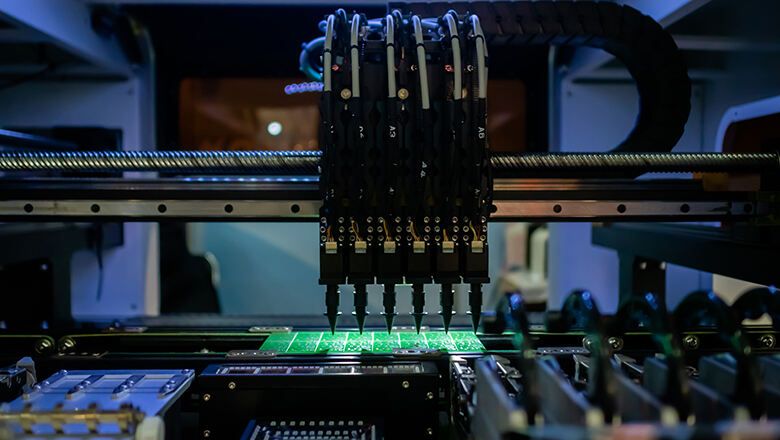

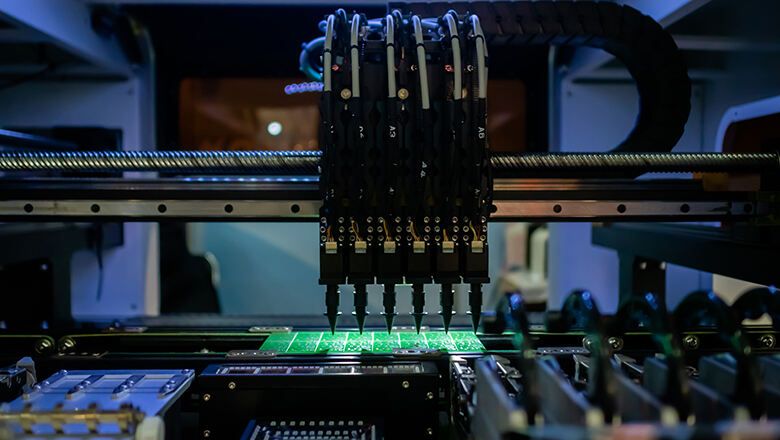

- وضع المكونات: تضع آلات تركيب السطح عالية السرعة (رفع ووضع) المكونات السطحية بدقة على الوسادات المغطاة بمعجون اللحام.

- اللحام بالانصهار: تمر الألواح عبر فرن خاضع للتحكم، حيث ينصهر معجون اللحام ليشكّل وصلات قوية وموثوقة.

- الفحص البصري الآلي (AOI): يقوم جهاز SMT بفحص العيوب مثل ظاهرة القبر (tombstoning)، أو المكونات المفقودة، أو سوء المحاذاة.

- الاختبار الوظيفي والاختبار الدائري: يضمن أداء كل دائرة وفقًا للمواصفات.

متى يكون SMT هو الخيار الأفضل

- الأجهزة الاستهلاكية (الهواتف، والأجهزة اللوحية، والأجهزة القابلة للارتداء).

- التحكم الصناعي وإدارة الطاقة (حيث تكون الدوائر عالية الكثافة وعالية الموثوقية أمرًا بالغ الأهمية).

- السيارات، والفضاء الجوي، والأجهزة الطبية (حيث تعتبر اللوحات الخفيفة الوزن والموثوقة التي تستخدم SMT ضرورية).

ما هو SMD؟ استكشاف أجهزة التثبيت السطحي

يشير SMD إلى المكونات الإلكترونية

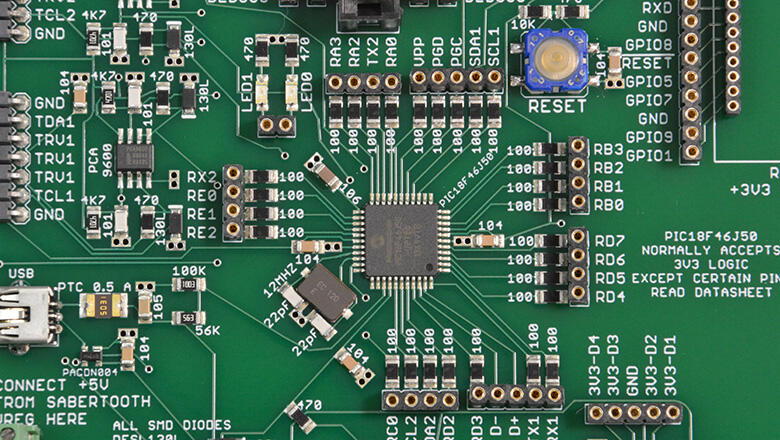

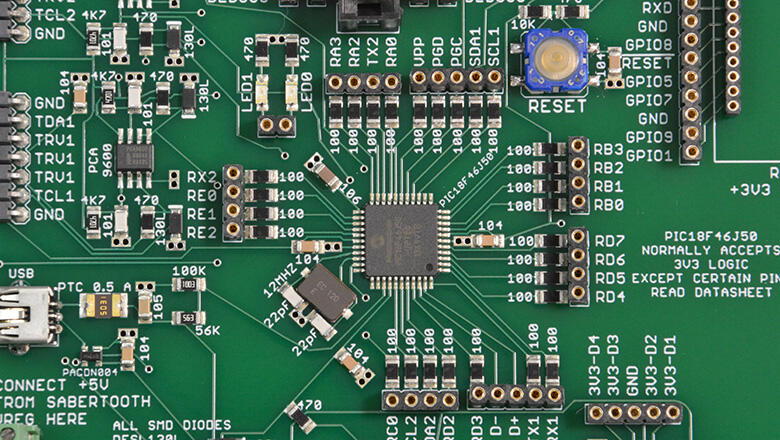

أجهزة التثبيت السطحي (SMD) هي مكونات إلكترونية تم تصميمها خصيصًا لتثبيتها على سطح لوحات الدوائر المطبوعة. وعلى عكس المكونات ذات الفتحات التي تحتوي على أسلاك طويلة، فإن أجهزة SMD تتميز بتصميم مدمج بأبعاد أصغر بكثير. يجعل هذا التصميم المبتكر منها عناصر حاسمة في دفع اتجاهات التصغير والكفاءة المعززة في صناعة الإلكترونيات.

حجم مكونات SMD

تتيح أبعاد مكونات SMD كثافة دوائر أعلى بكثير. وتشمل التسميات النموذجية 0402 و0603 و0805 (وهي تشير إلى الأبعاد بالبوصة أو المليمترات).

SMD: المكون القياسي المستخدم في تقنية SMT

تأتي مكونات SMD تقريبًا بكل أنواع المكونات الإلكترونية:

- المقاومات والمكثفات من نوع SMD (بما في ذلك المكثفات الخزفية من نوع smd).

- المحثات، الصمامات الثنائية، والترانزستورات.

- مصابيح LED، المذبذبات، البلورات.

- الدوائر المتكاملة (ICs): SOP، QFP، QFN، BGA .

مكون |

أغلفة SMD الشائعة |

التطبيق النموذجي |

مقاوم |

0402، 0603، 0805، 1206 |

تنظيم الإشارة، السحب لأعلى/للأسفل |

مكثف |

0402، 0603، 0805، 1210 |

تجاوز مصدر الطاقة، التصفية |

ترانزستور |

SOT-23، SOT-89 |

التبديل، التضخيم |

IC (منطق/MCU) |

QFP، QFN، SOIC، BGA |

المتحكمات الدقيقة، الذاكرة |

دايوود/LED |

SOD-123، SOT-23، SC-70 |

إشارة، تقويم، إضاءة |

مذبذب/كристال |

HC49S، SMD-3225، SMD-2520 |

مصادر التوقيت |

الاختلافات الرئيسية بين SMT وSMD

لفهم الفرق بين SMT وSMD، هناك حاجة إلى تعريفات وتحليلات واضحة واحترافية من منظور التصميم والتصنيع.

SMT مقابل SMD: التعريفات والاستخدام

- SMT (تقنية التثبيت السطحي): تشير إلى عملية أو تقنية تركيب المكونات الإلكترونية مباشرة على سطح لوحة الدوائر المطبوعة.

- SMD (المكونات المثبتة على السطح): يمثل SMD نوع المكونات المستخدمة، في حين أن SMT يشكل العملية أو التقنية المُطبقة.

- تُوضع مكونات SMD على خط SMT وتُلحَم من خلال آلات آلية وسريعة جدًا.

SMD مقابل SMT: الفرق الواضح

وجه |

SMT (تقنية التركيب السطحي) |

SMD (المكونات المركبة بالتركيب السطحي) |

تعريف |

عملية التصنيع لتثبيت المكونات |

المكون المستخدم في العملية |

فوkus |

تقنيات الإنتاج والتجميع واللحام |

المقاومات، المكثفات، الدوائر المتكاملة، الثنائيات الباعثة للضوء، إلخ. |

ما الذي يتيحه |

لوحات دوائر مطبوعة كثيفة ومزدوجة الوجه، وتجميع آلي |

التصغير، توفير المساحة، الكفاءة |

مثال |

فرن إعادة الذوبان، آلة التقاط-والوضع، فحص بصري آلي |

مُقاوَم 0603، وحدة تحكم مايكروية QFP، صمام ثنائي باعث للضوء SMD |

الدور في الإلكترونيات |

تكنولوجيا أساسية في صناعة الإلكترونيات |

عامل تمكين للأجهزة الإلكترونية الاستهلاكية المدمجة |

الاختلافات الرئيسية بين تقنية SMT

تشير تقنية SMT (التقنية السطحية للتركيب) إلى عملية التصنيع وطريقة التجميع السريعة والفعالة؛ بينما يشير مصطلح SMD (المكونات السطحية للتركيب) إلى المكونات التي تُركَّب باستخدام هذه العملية.

تتيح تقنية SMT تركيب المكونات الإلكترونية مباشرة على لوحات الدوائر المطبوعة، في حين أن مكونات SMD هي المكونات الإلكترونية التي يمكن تركيبها مباشرة على أسطح الألواح.

تساهم تقنية SMT في تطبيق واسع النطاق لمكونات SMD الإلكترونية عبر قطاعات الإلكترونيات الاستهلاكية، والعسكرية، والطبية، والسيارات، والمعدات الصناعية.

تركز تقنية SMD بشكل أساسي على أنواع المكونات ومواصفات التغليف، في حين تشمل تقنية SMT عمليات التجميع، ومعدات الإنتاج، ومزاياها التقنية.

لماذا يهم هذا؟

- عند الانتهاء من تخطيط مشروع تجميع لوحة الدوائر المطبوعة (PCB)، فإن عدم فهم مفاهيم تقنية التركيب على السطح (SMT) والمكونات المركبة على السطح (SMD) قد يؤدي إلى أخطاء في قائمة المواد (BOM)، أو سوء تواصل مع مصنعي تقنية التركيب على السطح، أو شراء مكونات غير صحيحة.

- إن الفهم الدقيق والاحترافي للتمييز بين SMT وSMD يضمن اتصالاً فعالاً في عملية تصنيع الإلكترونيات ويضمن جودة المشروع.

تدفق عملية تقنية التركيب على السطح (SMT) ومعدات SMT

تركيب المكونات الإلكترونية مباشرة على لوحة الدوائر المطبوعة

إن تدفق عملية تقنية التركيب على السطح (SMT) هو إجراء إنتاج قياسي تم تصميمه بدقة، ويستلزم استخدام معدات متخصصة لتقنية SMT ومواد هندسية متقدمة يتم تنفيذها بالتعاون المشترك.

عملية تقنية SMT خطوة بخطوة

1. تطبيق عجينة اللحام:

- تُطبق عجينة اللحام على نقاط اللحام في لوحة الدوائر المطبوعة من خلال قالب معدني يتم محاذاة دقيقته مع اللوحة باستخدام معدات متخصصة.

- نصيحة تقنية: يجب تصنيع سمك القالب وتصميم الفتحات وفقًا لوثائق المواصفات ومطابقة أبعاد مكونات SMD لضمان تغطية كاملة بمعجون اللحام على كامل السطح الموصل.

2. تركيب المكونات:

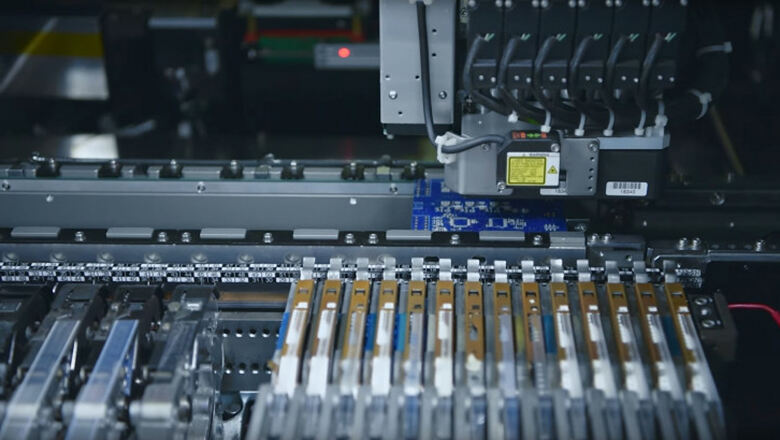

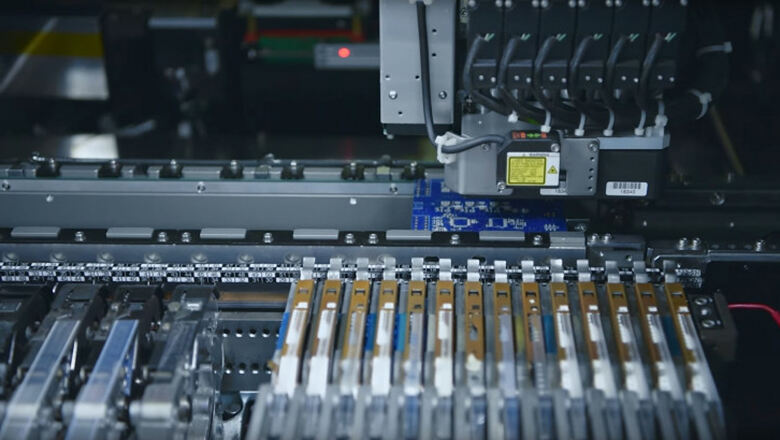

- تقوم آلات التقاط-والوضع بتركيب مكونات SMD بسرعة ودقة على الأسطح الموصلة المغطاة بمعجون اللحام. وتُزود هذه المكونات من بكرات أو أحواض مصممة خصيصًا للعمليات الآلية.

- تُجهز معدات التجميع السطحي (SMT) بكاميرات عالية الدقة تقوم بمحاذاة كل مكون SMD بدقة قبل وضعه.

3. لحام الانصهار:

- يمر اللوحة المجمعة عبر فرن لحام انسيابي يتم التحكم بدرجة حرارته، حيث ينصهر معجون اللحام عند التسخين ويتصلب أثناء التبريد، مشكّلاً وصلات دائمة بين المكونات والأسطح الموصلة.

4. الفحص والاختبار:

- تقوم أنظمة الفحص البصري الآلي (AOI) بفحص دقة تركيب المكونات، والدوائر القصيرة، أو المكونات الناقصة للكشف عن العيوب.

- يمكن استخدام فحص الأشعة السينية لمكونات الحزم المتخصصة (وخاصة الحزم الخالية من الرصاص مثل BGA).

- تُستخدم اختبارات الدوائر واختبارات الوظائف للتحقق من أداء المنتج.

نظرة عامة على معدات SMT

- طابعة القالب: تمكن من تطبيق معجون اللحام بسرعة ودقة عالية.

- ماكينة التقاط-والوضع: تحقق وضع المكونات بدقة وبسرعة عالية.

- فرن إعادة الذوبان: يتحكم بدقة في الملامح الحرارية لضمان موثوقية عملية اللحام.

- AOI/SPI: يضمن التحكم في العملية ومنع عيوب المنتج.

أداة ومراقبة SMT

تستخدم خطوط الإنتاج الاحترافية معدات تفتيش SMT متقدمة وبرامج نظام تنفيذ التصنيع لمراقبة الوقت الفعلي، وتتبع التقدم عبر كل قسم إنتاج مع الحفاظ على ضوابط الجودة ومعدلات العائد، مما يضمن أن تكون اللوحات الدوائر المصنعة بتقنية SMT متوافقة مع أعلى المعايير الصناعية.

تطبيقات تقنية SMT في صناعة الإلكترونيات

أصبحت تقنية SMT حجر الأساس لقطاع تصنيع الإلكترونيات، مع الاعتماد الواسع عليها في جميع فئات المنتجات تقريبًا. وتُعد المكونات SMD وتقنية SMT مركزية في:

التطبيقات الرئيسية لتقنية SMT

-

الإلكترونيات الاستهلاكية:

- الهواتف الذكية، والأجهزة اللوحية، والكاميرات، والأجهزة القابلة للارتداء، وأجهزة إنترنت الأشياء. ويتيح الحجم الأصغر للمكونات SMD إنتاج أجهزة أرق وأخف مع ميزات أكثر.

-

أنظمة التحكم في السيارات:

- وحدات تحكم المحرك، وأنظمة السلامة (أكياس الهواء)، ووحدات الترفيه والمعلومات—وتستخدم لوحات الدوائر الكهربائية عالية الكثافة (HDI PCB) ومكونات SMT قوية ومقاومة للاهتزاز.

-

الأجهزة الطبية:

- أجهزة تنظيم ضربات القلب، وأجهزة الاستشعار التشخيصية، وأجهزة المراقبة المحمولة—جميعها تتطلب أجهزة تركيب سطحي صغيرة وموثوقة للغاية، بالإضافة إلى أنظمة تحكم متقدمة في عملية SMT.

-

الأتمتة الصناعية:

- وحدات التحكم المنطقية القابلة للبرمجة (PLCs)، ومحولات التحكم في المحركات، والمرحلات، ووحدات الترددات اللاسلكية لأنظمة الاتصالات اللاسلكية.

-

الفضاء الجوي/العسكري:

- لوحات دوائر كهربائية خفيفة الوزن وعالية الموثوقية باستخدام تقنية SMT في أنظمة الملاحة والتحكم والأقمار الصناعية.

توفر تقنية SMT العديد من المزايا في التطبيقات

- استخدام أفضل لمساحة لوحة الدوائر المطبوعة (PCB).

- موثوقية محسّنة من خلال التحكم الآلي في العمليات.

- مرونة في التصميم (لوحات أصغر، وأرفع، ومزدوجة الوجه).

- تحسين الخواص الحرارية والميكانيكية (للمنتجات المعرضة للاهتزاز أو تغيرات درجات الحرارة).

SMD وSMT: التآزر في تجميع لوحات الدوائر المطبوعة الحديثة

في تصنيع الإلكترونيات الحديثة، يعمل عنصر SMD وSMT بشكل متزامن؛ حيث لا يمكن لأحدهما تحقيق إمكاناته الكاملة بدون الآخر.

لماذا يُستخدم SMD وSMT معًا

- يمكن وضع مكونات SMD بدقة باستخدام معدات SMT.

- يتيح استخدام تقنية SMT كثافة أعلى من المكونات أكثر من أي وقت مضى.

- يعني استخدام تقنية SMT أن أطراف المكونات تكون أقصر، ومسارات الإشارة مباشرة، ويقل خطر التداخل الكهرومغناطيسي (EMI).

SMT مقابل THT: تحليل مقارن

إن "SMT مقابل THT" هو مقارنة كلاسيكية في مجال تصنيع الإلكترونيات.

تقنية التركيب السطحي (SMT)

- تُركب المكونات مباشرة على سطح اللوحة المطبوعة (PCB).

- أتمتة عالية، وسرعة، وفعالة من حيث التكلفة للإنتاج المتوسط إلى العالي الحجم.

- تمكن من تركيب المكونات على الجانبين وتزيد من كثافة التصميم.

تقنية الثقب العابر (THT)

- يحتوي المكون على أطراف يتم إدخالها عبر ثقوب في اللوحة المطبوعة وتلحم على الجانب المقابل.

- اتصال ميكانيكي أكثر متانة — وهو ما يُعد مهمًا للموصلات أو الأجزاء العاملة بالطاقة أو التي تتعرض لأحمال عالية.

- تجميع يدوي أو شبه آلي، أبطأ، وأقل ملاءمة للدوائر عالية الكثافة.

جدول المقارنة: تقنية SMT مقابل THT

المعلمات |

SMT (تقنية التركيب السطحي) |

THT (تقنية التركيب من خلال الثقوب) |

طريقة التثبيت |

مباشر، على سطح اللوحة |

إدخال الأطراف عبر ثقوب محفورة |

حجم المكون النموذجي |

أصغر بكثير |

أكبر حجمًا، وأثقل |

عملية التجميع |

مُتَحَكَّمٌ فيه تلقائيًا بشكل عالٍ |

يدوي أو شبه تلقائي |

كثافة اللوحة |

عالية جدًا (يمكن أن تكون بوجهين) |

معتدلة |

القوة الميكانيكية |

متوسط (يعتمد على المكون) |

مرتفع (ممتاز للموصلات والطاقة) |

التكلفة والسرعة |

تكلفة أقل، أسرع بالنسبة لأحجام الإنتاج الكبيرة |

تكلفة أعلى لإنتاج كميات كبيرة، وأبطأ |

التطبيقات |

جميع الإلكترونيات الحديثة، الدوائر عالية الكثافة (HDI)، الهواتف المحمولة، إنترنت الأشياء |

الأجهزة القديمة، الموصلات، المكونات الكهربائية الكبيرة |

نصائح للتصميم، والتوريد، والتعامل مع مكونات SMD وSMT

نصائح تصميمية للوحات المستخدمة في تقنية SMT

- اختر أحجام الحِزم القياسية لـ SMD لتسهيل الشراء والتجميع.

- السماح بإدارة الحرارة — استخدام وسادات أرضية كبيرة أو ثقوب حرارية لحزم QFN/BGA.

- الحفاظ على مسارات الإشارات الحرجة قصيرة للاستفادة من طبيعة المكونات المثبتة على السطح المنخفضة التداخلات.

نصائح الشراء

- تحقق دائمًا من توفر أرقام الأجزاء SMD وحالتها في دورة الحياة ؛ وخذ بعين الاعتبار مصادر بديلة للمكونات الأساسية من نوع SMD.

- انتبه إلى تغليف الشريط واللفة (tape-and-reel) بالنسبة لخطوط التركيب السطحي الآلية (SMT).

التعامل والتخزين

- احفظ مكونات SMD في بيئات خاضعة للتحكم من حيث الرطوبة (وفقًا لإرشادات MSL) لمنع عيوب إعادة الذوبان مثل الانفجار الداخلي (popcorning).

- استخدم أحواض مقاومة للكهرباء الساكنة (ESD-safe) وبروتوكولات التأريض عند التعامل مع التقنيات الحساسة من نوع SMD.

أخطاء شائعة يجب تجنبها

- استخدام أحجام SMD صغيرة جدًا (01005، 0201) لا تتناسب مع قدرات جهة التجميع الخاصة بك.

- تصميم الوسادات بشكل غير متسق لمكونات SMD ذات القيم المختلفة (مما قد يؤدي إلى ظاهرة القبر أثناء عملية إعادة الذوبان).

- إهمال توافق تشطيب الرصاص بين نهايات SMD ولصاق اللحام.

الأخطاء الشائعة وأفضل الممارسات مع تقنية SMT وSMD

الأخطاء الشائعة في استخدام SMT وSMD

1. دمج المكونات المثقوبة مع المكونات المثبتة على السطح دون تخطيط واضح: يمكن أن يؤدي دمج المكونات المثقوبة مع مكونات SMD وSMT على نفس اللوحة الدوائر المطبوعة إلى زيادة تعقيد التجميع، وإبطاء الإنتاج (بما أن ذلك يتطلب خطين للإنتاج أو تدخل يدوي)، وزيادة التكاليف. إذا كانت هناك حاجة لمكونات مثقوبة (مثلاً الموصلات أو المحاثات الكهربائية الكبيرة)، فقم بتجميعها على جانب واحد أو في منطقة مخصصة من اللوحة لتبسيط تدفق عملية SMT.

2. تصميم الوسادات الخاطئ أو غير المتناسق: من الضروري مطابقة حجم الوسادة مع الحجم الفعلي للمكونات SMD. ويمكن أن يؤدي التصميم السيء للوسادات إلى عيوب في اللحام مثل ظاهرة 'القبر' (tombstoning) أو الوصلات الباردة. استخدم معايير IPC-7351 كدليل، وتأكد دائمًا من نمط الأرضية (land pattern) وفقًا لإمكانيات معدات SMT.

الاعتماد المفرط على أنواع غير شائعة من الحِزم SMD: يحدد بعض المصممين أجهزة مونتاج سطحي (SMD) نادرة أو غريبة، مما قد يقيّد التوريد، ويؤخّر الإنتاج، ويتسبب في مشكلات إذا أصبحت تقنية SMD قديمة. يجب الالتزام بالمكونات الشائعة ما لم توجد أسباب مقنعة للخلاف.

إهمال اختيار معجون اللحام: من الضروري توافق سبيكة اللحام مع معجون اللحام ونهايات الرصاص في مكونات SMD. فقد تتطلب تقنيات مختلفة من مكونات SMD وجود وسادات مطلية بالفضة أو الذهب؛ لذا يجب دائمًا التحقق من توصيات مصنعي مكونات SMD ومعجون اللحام.

عدم كفاية ضوابط الرطوبة والتخلص من الشحنات الكهروستاتيكية (ESD): يجب تخزين المكونات الإلكترونية الصغيرة والحساسة من نوع SMD، ولا سيما مصفوفات البالغات (BGAs) والمكثفات الصغيرة من نوع SMD، وفقًا لمستوى حساسيتها للرطوبة (MSL) وتصنيفاتها ضد الشحنات الكهروستاتيكية. إن اتخاذ احتياطات غير كافية يمكن أن يتسبب في تلف المكونات أثناء عملية إنتاج SMT.

أفضل الممارسات الخاصة بمكونات SMD وتقنية SMT في صناعة الإلكترونيات

- استشارة مبكرة لتصميم من أجل التصنيع (DFM): تواصل مع شريكك المختار في تصنيع الإلكترونيات أو تجميع اللوحات المطبوعة (PCB) خلال مرحلة المخططات/التصميم، وليس بعد الانتهاء من تصميم اللوحة.

- علامات وتوجيه واضحين: تأكد من أن علامات القطبية للأجهزة السطحية (SMD) (مثل الدايودات والدوائر المتكاملة) مرئية وموجهة بشكل صحيح؛ فهذا يسرّع من عملية التركيب والتفتيش البصري الآلي على حد سواء.

- العلامات المرجعية (Fiducials) والتقطيع: قم دائمًا بتضمين علامات مرجعية عامة ومحلية، إضافة إلى تقطيع مناسب للوحة، لتشغيل فعال لأجهزة SMT.

- التصميم من أجل الاختبار (DFT): أضف نقاط اختبار وخصائص عزل لتمكين اختبار اللوحة المجمعة كهربائيًا بعد تركيب المكونات السطحية (SMD).

- توثيق شامل: وفّر لمصنع تجميع اللوحات المطبوعة (PCB) قوائم المواد الكاملة (BOM)، ورسومات التجميع، والمراجع الخاصة بالعناصر، وإرشادات العمليات.

التطبيقات المتقدمة وأحدث الاتجاهات في تقنية SMT وSMD

الدفع نحو مكونات SMD أصغر حجمًا

- تُوسّع الشركات المصنعة الحدود مع مكونات SMD فائقة الصغر (01005، 008004). تتيح هذه المكونات الصغيرة جدًا تقليل الأحجام بشكل غير مسبوق في الإلكترونيات الاستهلاكية، والغرسات الطبية، والأجهزة القابلة للارتداء، على الرغم من أنها تتطلب ماكينات smt وأدوات تفتيش متخصصة للغاية.

- تواصل المكثفات الخزفية SMD التناقص في الحجم مع تقديم سعة كهربائية وتصنيفات جهد أعلى، مما يدعم التطبيقات التي كانت سابقًا من نصيب العبوات الأكبر حجمًا ذات الربط من خلال الثقوب أو العبوات الهجينة.

الابتكارات في تدفق عملية SMT

- الفحص البصري ثلاثي الأبعاد والفحص بالأشعة السينية: تستخدم معدات SMT الحديثة التصوير ثلاثي الأبعاد والفحص الآلي بالأشعة السينية (AXI)، وهي ضرورية للتحقق من وصلات لحام BGA وLGA التي تكون غير مرئية أمام الفحص البصري التقليدي (AOI).

- الاختبار الوظيفي المتسلسل: تتيح خطوات الاختبار المتكاملة الآن التحقق من الأداء في الوقت الفعلي أثناء تحرك اللوحة خلال خطوط SMT، مما يسمح باكتشاف الأخطاء الوظيفية قبل وصول اللوحات إلى مقاعد الاختبار النهائية.

تكنولوجيا شرائح SMD وSMT في القطاعات عالية الموثوقية

- تعتمد لوحات الدوائر المطبوعة في قطاعات السيارات والفضاء والدفاع الآن على أجهزة تركيب سطحي عالية الموثوقية تجتاز اختبارات صارمة للدورات الحرارية والاهتزاز والإشعاع، وهي إمكانية تُحقَّق فقط من خلال دقة وتكرار عمليات تقنية SMT الحديثة.

لوحات الدوائر المطبوعة الهجينة والمتخصصة

- تدمج بعض التصاميم المتقدمة مكونات SMD باستخدام تقنية SMT على ركائز خزفية أو لوحات PCB مرنة-صلبة للبيئات القاسية أو تصميمات إلكترونيات استهلاكية جديدة ومبتكرة.

- أدت الابتكارات في سبائك اللحام وتركيب معجون اللحام إلى تحسين جودة التوصيلات، حتى مع انخفاض المسافة (البينة) بين المكونات SMD وSMT.

توفر تقنية SMT عدة مزايا للتخصيص الجماعي

- تسمح عملية SMT بتغييرات سريعة، مما يمكّن من تنفيذ متغيرات مخصصة مع تقليل توقف الإنتاج إلى الحد الأدنى، وهو أمر ضروري لشركات إنترنت الأشياء والإلكترونيات الاستهلاكية التي تقدم منتجات شخصية.

أسئلة شائعة حول تقنية SMT والمكونات SMD

س: ما الفرق بين SMT وSMD بالنسبة لمصمم لوحة الدوائر المطبوعة؟

أ: يشير مصطلح SMT إلى تقنية التركيب السطحي — وهي العملية والمعدات المطلوبة — المستخدمة لتركيب المكونات. بينما يشير مصطلح SMD إلى المكون نفسه؛ حيث تقوم باختيار المكونات من نوع SMD لإدراجها في قائمة المواد (BOM)، والتي سيتم تركيبها باستخدام تقنية SMT.

س: ما الفروق الرئيسية بين مكونات SMT والمكونات التقليدية ذات الثقوب العابرة؟

ج: تكون مكونات SMT أصغر حجمًا، ولا تحتوي على أطراف طويلة، وتُركَّب مباشرة على سطح اللوحة الدوائر المطبوعة (PCB). أما المكونات ذات الثقوب العابرة فتحتاج إلى ثقوب محفورة ولها أطراف تمر عبر اللوحة، مما يجعلها أكثر ملاءمة للتجميع اليدوي، لكنها تحد من إمكانية الأتمتة وكثافة اللوحة.

س: هل يمكن لحام مكونات SMD يدويًا، أم يجب تركيبها باستخدام آلات SMT؟

ج: يمكن لحام المكونات الكبيرة من نوع SMD يدويًا لأغراض النماذج الأولية أو الإصلاح. ولكن بالنسبة للمكونات الصغيرة أو ذات المسافات الضيقة أو التجميع عالي الكثافة، فإن استخدام آلات SMT وعملية لحام الانصهار ضرورية.

س: ما هي التطبيقات النموذجية لتقنيات SMT ومكونات SMD؟

أ: جميع الأجهزة الحديثة تقريبًا: الهواتف الذكية، وأجهزة الكمبيوتر المحمولة، وأجهزة التوجيه، ووحدات التحكم الإلكترونية في السيارات، وأجهزة التحكم المنطقية القابلة للبرمجة الصناعية، والأجهزة الطبية القابلة للزراعة، ووحدات الإشارات الراديوية وأجهزة الاستشعار — والاحتمالات تقتصر فقط على إبداع التصميم.

س: ما المقصود بـ "ما يعادل SMT"؟

ج: يوفر العديد من المصنّعين كلاً من النسخ المثقبة (Through-hole) والنسخ المثبتة على السطح (SMD) للمكونات الإلكترونية الكلاسيكية. إن "ما يعادل SMT" هو النسخة المُحسّنة للتركيب الآلي باستخدام تقنية التركيب على السطح.

س: لماذا لا تزال بعض المنتجات عالية الموثوقية تتضمن تقنية التركيب خلال الثقوب (THT)؟

ج: بالنسبة للقوة الميكانيكية في الموصلات، أو المحولات، أو التوصيلات العالية التيار، تظل مكونات THT بلا منافس. ومع ذلك، فإن المكونات النشطة والسالبة تنتقل بشكل متزايد إلى تقنية الشريحة SMD لتحسين الكفاءة.

الاستنتاج

في صناعة الإلكترونيات اليوم، الاختلاف بين SMT وSMD أكثر من مجرد فروق لغوية — بل هو الأساس للتصنيع الإلكتروني الفعّال من حيث التكلفة، عالي الكثافة، وموثوق.

- SMT هي عملية تصنيع — وهي تكنولوجيا أساسية في صناعة الإلكترونيات لتثبيت المكونات الإلكترونية مباشرة على سطح لوحة الدوائر المطبوعة (PCB) باستخدام معدات شديدة الأتمتة.

- SMD هو المكون — الأجزاء الإلكترونية المادية (المقاومات، المكثفات، الدوائر المتكاملة، إلخ) المصممة للتثبيت عبر تقنية SMT.

يمكن للإختلافات الرئيسية بين SMT وSMD أن تحدد نجاح أو فشل جدول مشروع ما، وتكلفته، وموثوريته. وقد ثوّرت تقنية SMT وما يرتبط بها من تدفق لعملية SMT مجال الإلكترونيات من خلال توفير كثافة أعلى، وإنتاج أسرع، وموثورية أفضل مقارنة بالتكنولوجيا التقليدية THT/من خلال الثقب.

بدون SMT، لما كانت الأجهزة المتقدمة اليوم — مثل الأجهزة القابلة للارتداء، والهواتف، والسيارات، والأقمار الصناعية — موجودة بالشكل الحالي. إن فهم الفرق بين SMT وSMD، وكيفية الاستفادة من كليهما، أمر أساسي لأي مشروع ناجح في مجال الإلكترونيات، أو تجميع لوحات الدوائر المطبوعة (PCB)، أو تصميم المكونات الإلكترونية.