A indústria eletrônica está em constante evolução rumo à miniaturização, automação e alto desempenho. No campo da fabricação moderna de eletrônicos, existem dois temas centrais nos processos produtivos: SMT (Surface Mount Technology) e SMD (Surface Mount Device). Seja você projetando novos eletrônicos de consumo, desenvolvendo equipamentos médicos de ponta ou aprofundando-se na tecnologia de fabricação eletrônica, compreender com precisão a diferença entre SMT e SMD é absolutamente crucial. Este artigo fornecerá uma análise aprofundada desses dois termos técnicos essenciais, ajudando-o a entender como o papel sinérgico entre eles os tornou processos indispensáveis na fabricação moderna de eletrônicos.

Um entendimento claro das diferenças entre SMT e SMD torna todo o processo de produção mais eficiente, econômico e confiável. Confundir esses termos pode resultar em erros dispendiosos de aquisição, erros de projeto ou má comunicação entre engenheiros, gestores e fabricantes.

Exploraremos como o SMT é o processo utilizado na fabricação de eletrônicos, enquanto SMD refere-se aos componentes eletrônicos que são montados usando esse processo, indo muito além — fornecendo dicas, exemplos do mundo real e tabelas práticas ao longo do caminho.

Para compreender as principais diferenças entre SMT e SMD, devemos primeiro entender a evolução do cenário de fabricação eletrônica nas últimas décadas.

A tecnologia de montagem em furo passante (THT) já foi o processo padrão na indústria de fabricação de eletrônicos. Esta técnica envolve a inserção dos terminais dos componentes em furos pré-perfurados em uma placa de circuito impresso (PCB) e, em seguida, a soldagem desses terminais em trilhas no lado oposto da placa. Suas características principais incluem:

À medida que calculadoras e eletrônicos de consumo evoluíram rumo à miniaturização, a indústria precisou de um processo de montagem capaz de fixar componentes eletrônicos diretamente na superfície das placas PCB. Isso levou à adoção generalizada da Tecnologia de Montagem em Superfície (SMT) e ao desenvolvimento de Dispositivos de Montagem Superficial (SMDs).

A SMT transformou a indústria eletrônica por meio dos seguintes avanços:

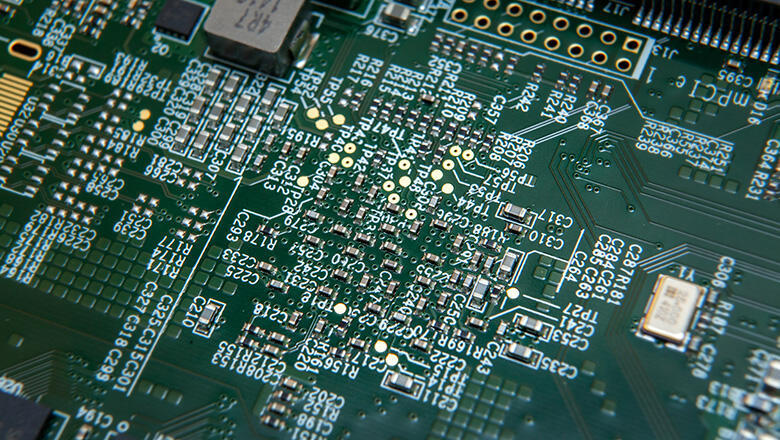

A Tecnologia de Montagem em Superfície (SMT) é um processo de fabricação que permite a montagem rápida e direta de componentes eletrônicos em placas de circuito impresso, substituindo a tecnologia tradicional de furação. Esta tecnologia alcança maior densidade de componentes, cria produtos mais compactos e leves, e melhora significativamente a velocidade de produção.

Visão Geral da Tecnologia SMT:

Ao reduzir a dependência de furação, a produção SMT pode utilizar ambos os lados da PCB, permitindo aos projetistas integrar mais funcionalidades em um espaço menor.

Vantagem SMT |

Impacto |

Maior densidade de componentes |

Circuitos mais complexos em um espaço menor |

Montagem mais rápida e automatizada |

Menores custos, maiores volumes |

Produtos finais menores |

Impulsiona a miniaturização em dispositivos consumidores e portáteis |

Melhoria no Desempenho Elétrico |

Trilhas mais curtas, menor efeito parasita, integridade de sinal aprimorada |

Melhor gestão térmica |

Pads e áreas de cobre amplas para dissipação eficiente de calor |

Vantagens ambientais (soldagem livre de chumbo) |

Conforme com as normas RoHS e padrões verdes |

Fluxo do processo de Tecnologia de Montagem em Superfície (SMT): etapas especializadas, rápidas e altamente automatizadas.

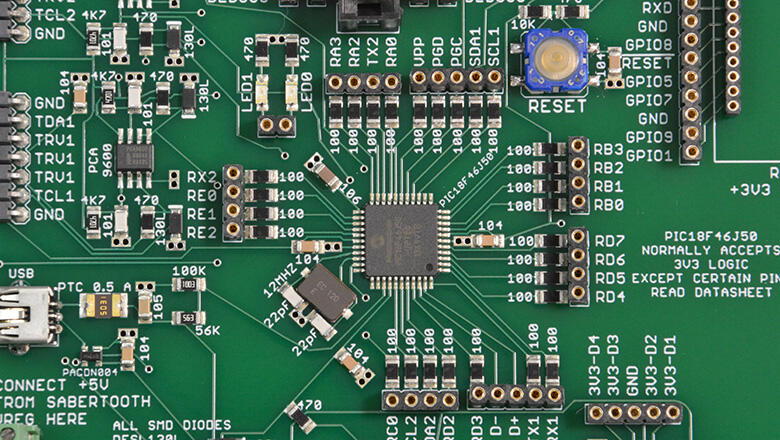

Dispositivos de Montagem Superficial (SMD) são componentes eletrônicos projetados especificamente para montagem superficial em placas de circuito impresso. Diferentemente dos componentes com furo passante, que possuem terminais longos, os SMDs apresentam um design compacto com dimensões significativamente menores. Esse design inovador os torna elementos cruciais para impulsionar as tendências de miniaturização e eficiência aprimorada na indústria eletrônica.

O tamanho dos componentes SMD permite uma densidade de circuito muito maior. As designações típicas incluem 0402, 0603 e 0805 (estas referem-se às dimensões em polegadas ou milímetros).

Os SMDs existem em quase todos os tipos de componentes eletrônicos:

Componente |

Pacotes SMD populares |

Aplicação Típica |

Resistência |

0402, 0603, 0805, 1206 |

Regulação de sinal, pull-up/down |

Capacitor |

0402, 0603, 0805, 1210 |

Desvio de alimentação, filtragem |

Transistores |

SOT-23, SOT-89 |

Comutação, amplificação |

CI (Lógica/MCU) |

QFP, QFN, SOIC, BGA |

Microcontroladores, memória |

Diodo/LED |

SOD-123, SOT-23, SC-70 |

Sinal, retificação, iluminação |

Oscilador/Cristal |

HC49S, SMD-3225, SMD-2520 |

Fontes de temporização |

Para entender a diferença entre SMT e SMD, são necessárias definições e análises claras e profissionais do ponto de vista de projeto e fabricação.

Aspecto |

SMT (Tecnologia de Montagem em Superfície) |

SMD (Dispositivo de Montagem em Superfície) |

Definição |

Processo de fabricação para montagem de componentes |

Componente utilizado no processo |

Foco |

Técnicas de produção, montagem e soldagem |

Resistores, capacitores, CI's, LEDs, etc. |

O que isso permite |

Placas PCB de alta densidade, dupla face, montagem automatizada |

Miniaturização, economia de espaço, eficiência |

Exemplo |

Forno de refluxão, máquina de pick-and-place, AOI |

resistor 0603, MCU QFP, LED SMD |

Função na eletrônica |

Tecnologia essencial na indústria eletrônica |

Facilitador para eletrônicos de consumo compactos |

SMT (Surface Mount Technology) refere-se ao processo de fabricação e método de montagem rápida e eficiente; SMD (Surface Mount Device) denota os componentes montados usando esse processo.

A tecnologia SMT permite a montagem direta de componentes eletrônicos em placas de circuito impresso (PCBs), enquanto os SMDs são os componentes eletrônicos que podem ser diretamente montados nas superfícies das placas.

A tecnologia SMT facilita a ampla aplicação de componentes eletrônicos SMD nos setores de eletrônicos de consumo, militar, médico, automotivo e de equipamentos industriais.

A tecnologia SMD envolve principalmente tipos de componentes e especificações de embalagem, enquanto a tecnologia SMT abrange processos de montagem, equipamentos de produção e suas vantagens técnicas.

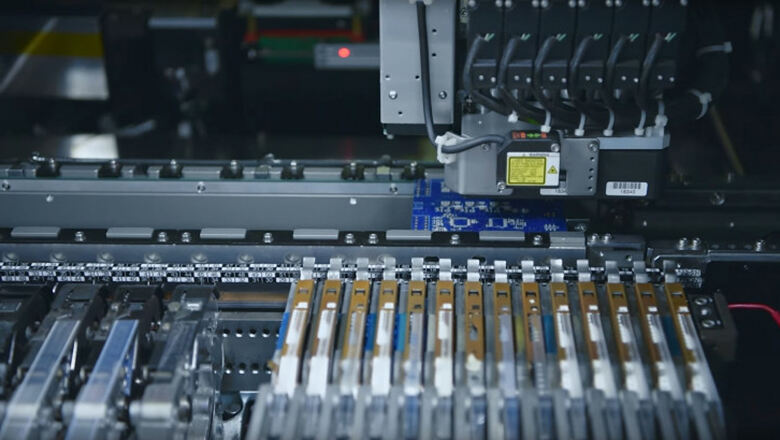

O fluxo do processo de Tecnologia de Montagem em Superfície (SMT) é um procedimento de produção padronizado e precisamente projetado, que exige equipamentos SMT especializados e materiais altamente elaborados para ser implementado de forma colaborativa.

1. Aplicação da Pasta de Solda:

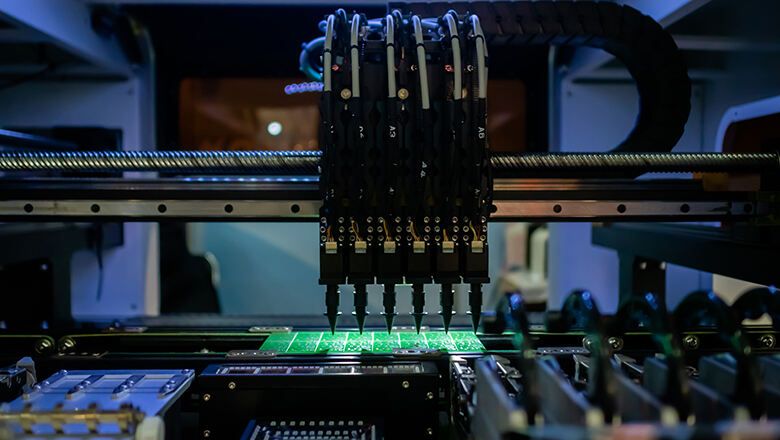

2. Colocação do Componente:

3. Soldagem por Reflow:

4. Inspeção e Teste:

Linhas de produção profissionais utilizam equipamentos avançados de inspeção SMT e softwares de Sistema de Execução de Manufatura para monitoramento em tempo real, acompanhando o progresso em cada departamento produtivo, mantendo o controle de qualidade e as taxas de rendimento, assegurando que placas de circuito fabricadas com tecnologia SMT atendam aos mais altos padrões do setor.

A tecnologia SMT tornou-se a base do setor de fabricação de eletrônicos, com ampla adoção em quase todas as categorias de produtos. SMD e SMT são centrais para:

Na fabricação moderna de eletrônicos, SMD e SMT trabalham em conjunto — um não atinge seu potencial máximo sem o outro.

“SMT vs THT” é uma comparação clássica no campo da fabricação de eletrônicos.

Parâmetro |

SMT (Tecnologia de Montagem em Superfície) |

THT (Tecnologia de Montagem em Orifícios) |

Método de montagem |

Diretamente, na superfície da PCB |

Inserção de terminais através de orifícios perfurados |

Tamanho Típico do Componente |

Muito menor |

Maior, mais volumoso |

Processo de montagem |

Altamente automatizado |

Manual ou semi-automatizado |

Densidade da Placa |

Muito alta (possível dos dois lados) |

Moderado |

Resistência mecânica |

Moderado (depende do componente) |

Alto (excelente para conectores e energia) |

Custo e Velocidade |

Custo mais baixo, mais rápido para grandes volumes |

Custo mais alto para grandes produções, mais lento |

Aplicações |

Todos os eletrônicos modernos, HDI, móveis, IoT |

Legado, conectores, peças de grande potência |

1. Combinar Componentes Through-Hole e Montagem em Superfície Sem Planejamento Claro: Combinar componentes through-hole com SMD e SMT na mesma placa de circuito impresso pode aumentar a complexidade da montagem, desacelerar a produção (já que são necessárias duas linhas de montagem ou intervenção manual) e elevar os custos. Se peças through-hole forem necessárias (por exemplo, conectores ou indutores de potência grandes), agrupe-as em um único lado ou em uma área dedicada da placa para otimizar o fluxo do processo smt.

2. Projeto Incorreto ou Inconsistente de Pads: Dimensionar corretamente os pads ao tamanho real dos componentes SMD é essencial. Um projeto inadequado dos pads pode causar defeitos de soldagem, como tombstoning ou soldas frias. Utilize as normas IPC-7351 como referência e sempre confirme seu padrão de land pattern com as capacidades do equipamento smt.

3. Excesso de dependência de tipos de encapsulamentos SMD incomuns. Alguns projetistas especificam dispositivos de montagem em superfície exóticos ou raros, o que pode restringir a aquisição, atrasar a produção e causar problemas se a tecnologia SMD se tornar obsoleta. Mantenha-se em componentes comumente disponíveis, exceto se houver uma razão convincente para fazer o contrário.

4. Desprezo pela compatibilidade na seleção da pasta de solda. A compatibilidade entre a liga de solda, a pasta e o acabamento dos terminais SMD é crucial. Diferentes tecnologias de chips SMT SMD podem exigir pistas com acabamento em prata ou ouro; consulte sempre as recomendações dos fabricantes dos componentes SMD e da pasta de solda.

5. Falta de controle contra umidade e descargas eletrostáticas (ESD). Eletrônicos SMD pequenos e sensíveis, especialmente BGAs e capacitores SMD minúsculos, devem ser armazenados e manipulados de acordo com seu nível de sensibilidade à umidade (MSL) e classificação ESD. Precauções inadequadas podem danificar os componentes durante o processo de produção SMT.

P: Qual é a diferença entre SMT e SMD para um projetista de PCB?

A: SMT refere-se à tecnologia de montagem em superfície — o processo e os equipamentos necessários — usada para montar componentes. SMD refere-se ao componente em si; você seleciona SMDs para sua BOM, que serão montados usando SMT.

P: Quais são algumas diferenças principais entre componentes SMT e componentes tradicionais thru-hole?

R: Os componentes SMT são menores, não possuem terminais longos e são montados diretamente na superfície da placa PCB. Os componentes thru-hole exigem furos perfurados e têm terminais que atravessam a placa — o que os torna mais fáceis de montar manualmente, mas limita a automação e a densidade da placa.

P: É possível soldar SMDs manualmente, ou eles devem ser montados obrigatoriamente com máquinas SMT?

R: SMDs maiores podem ser soldados manualmente para prototipagem ou reparo. No entanto, para montagens pequenas, com passo fino ou alta densidade, são necessárias máquinas SMT e soldagem por refluxo.

P: Quais são as aplicações típicas de smt e smd?

A: Praticamente todos os dispositivos modernos: smartphones, laptops, roteadores, ECUs automotivos, CLPs industriais, dispositivos médicos implantáveis, módulos RF e sensores — as possibilidades são limitadas apenas pela criatividade no design.

P: O que é um "equivalente SMT"?

R: Muitos fabricantes oferecem versões tanto com furo passante quanto SMD dos componentes eletrônicos clássicos. O "equivalente SMT" é a versão otimizada para montagem automatizada em superfície.

P: Por que alguns produtos de alta confiabilidade ainda incluem tecnologia de furo passante?

R: Para resistência mecânica em conectores, transformadores ou conexões de alta corrente, os componentes THT continuam insuperáveis. No entanto, chips ativos e passivos estão cada vez mais migrando para a tecnologia SMD smt chip por questões de eficiência.

Na indústria eletrônica atual, a diferença entre SMT e SMD vai além da semântica — é o alicerce para uma fabricação eletrônica econômica, de alta densidade e confiável.

As diferenças principais entre SMT e SMD podem determinar o sucesso ou fracasso do cronograma, custo e confiabilidade de um projeto. A tecnologia SMT e seu fluxo de processo smt relacionado revolucionaram o campo da eletrônica, oferecendo maior densidade, produção mais rápida e confiabilidade superior em comparação com a tecnologia tradicional THT/through-hole.

Sem a SMT, dispositivos atuais avançados — wearables, telefones, carros, satélites — simplesmente não existiriam em sua forma atual. Compreender a diferença entre SMT e SMD, e como aproveitar ambos, é fundamental para qualquer empreendimento bem-sucedido na área de eletrônica, montagem de PCB ou projeto de componentes eletrônicos.