Elektronikindustrin utvecklas ständigt mot miniatyrisering, automatisering och hög prestanda. Inom modern tillverkning av elektronik finns två centrala områden i produktionsprocesser: SMT (Surface Mount Technology) och SMD (Surface Mount Device). Oavsett om du utformar ny konsumentelektronik, utvecklar gränslandande medicinsk utrustning eller fördjupar dig i elektroniktillverkningsteknik är det absolut avgörande att korrekt förstå skillnaden mellan SMT och SMD. Denna artikel ger en djupgående analys av dessa två viktiga tekniska termer och hjälper dig att förstå hur deras samverkan gjort dem till oersättliga processer inom modern elektroniktillverkning.

En tydlig förståelse av skillnaderna mellan SMT och SMD gör hela produktionsprocessen mer effektiv, kostnadseffektiv och tillförlitlig. Att blanda ihop dessa termer kan leda till dyra inköpsfel, designfel eller dålig kommunikation mellan ingenjörer, ledning och tillverkare.

Vi kommer att undersöka hur SMT är den process som används inom elektroniktillverkning, medan SMD avser de elektroniska komponenterna som monteras med hjälp av denna process, och vi kommer att fördjupa oss mycket mer – med tips, exempel från verkligheten och praktiska tabeller längs vägen.

För att förstå kärnskillnaderna mellan SMT och SMD måste vi först förstå utvecklingen av elektroniktillverkning under de senaste decennierna.

Through-Hole-teknik (THT) var en gång standardprocess inom elektronikindustrin. Denna teknik innebär att komponenternas ledningar införs i förborrade hål på en kretskortsplatta (PCB) och sedan löds fast till kopparplattor på motsatt sida av kortet. Dess viktigaste egenskaper inkluderar:

När räknare och konsumentelektronik utvecklades mot miniatyrisering krävde branschen en monteringsprocess som kunde montera elektroniska komponenter direkt på ytan av kretskortsplattor. Detta ledde till den breda användningen av ytmonteringsteknik (SMT) och utvecklingen av ytmonterade komponenter (SMD).

SMT har förändrat elektronikindustrin genom följande framsteg:

Ytmonteringsteknik (SMT) är en tillverkningsprocess som möjliggör snabb och direkt montering av elektroniska komponenter på tryckkretskort, vilket ersätter den traditionella genomborrad tekniken. Denna teknik uppnår högre komponenttäthet, skapar mer kompakta och lättare produkter och förbättrar produktionens hastighet avsevärt.

Översikt över SMT-teknik:

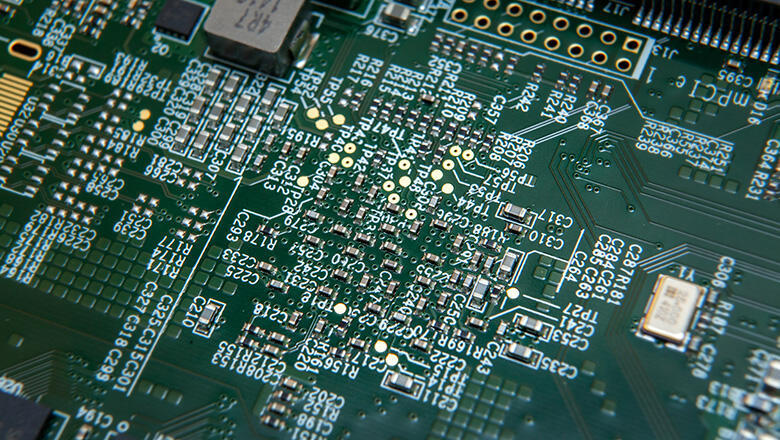

Genom att minska beroendet av borrning kan SMT-produktion använda båda sidor av kretskortet, vilket gör att konstruktörer kan packa mer funktionalitet i ett mindre utrymme.

SMT-fördel |

Påverkan |

Högre komponenttäthet |

Mer komplexa kretsar på mindre yta |

Snabbare, automatiserad montering |

Lägre kostnader, högre volymer |

Mindre färdiga produkter |

Driv miniatyrisering i konsument- och portabla enheter |

Förbättrad elektrisk prestanda |

Kortare ledningar, mindre parasiteffekt, förbättrad signalkvalitet |

Bättre värmehantering |

Stora lödpadsytor och kopparområden för effektiv värmeavledning |

Miljöfördelar (blyfri lötning) |

Följer RoHS och gröna standarder |

Ytmonteringsmetod (SMT): specialiserade, snabba och höggradigt automatiserade steg.

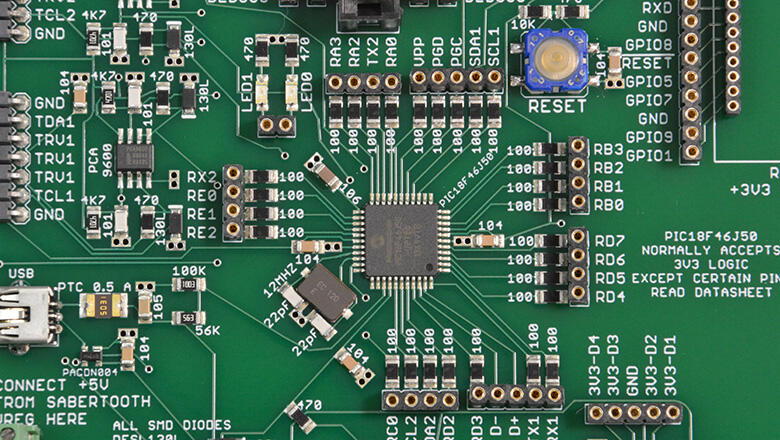

Ytmonterade komponenter (SMD) är elektroniska komponenter speciellt utformade för montering direkt på ytan av kretskort. Till skillnad från genomborrade komponenter med långa ledtrådar har SMD-komponenter en kompakt design med avsevärt mindre dimensioner. Denna innovativa design gör dem till avgörande element för att driva trenderna mot miniatyrisering och ökad effektivitet inom elektronikindustrin.

Storleken på SMD-komponenter möjliggör mycket högre kretstäthet. Vanliga beteckningar är 0402, 0603 och 0805 (dessa avser måtten i tum eller millimeter).

SMD-komponenter finns i nästan varje typ av elektronisk komponent:

Komponent |

Populära SMD-förpackningar |

Typisk tillämpning |

Resistans |

0402, 0603, 0805, 1206 |

Signalreglering, pull-up/down |

Kondensatorer |

0402, 0603, 0805, 1210 |

Strömförsörjningsbypass, filtrering |

Transistor |

SOT-23, SOT-89 |

Switching, förstärkning |

IC (Logik/MCU) |

QFP, QFN, SOIC, BGA |

Mikrokontrollorer, minne |

Diod/LED |

SOD-123, SOT-23, SC-70 |

Signal, likriktning, belysning |

Oscillator/Kristall |

HC49S, SMD-3225, SMD-2520 |

Tidsstyrningskällor |

För att förstå skillnaden mellan SMT och SMD krävs tydliga och professionella definitioner och analys ur design- och tillverkningsperspektiv.

Aspekt |

SMT (Surface Mount Technology) |

SMD (Surface Mount Device) |

Definition |

Tillverkningsprocess för montering av komponenter |

Komponent som används i processen |

Fokus |

Produktion, montering, lödtekniker |

Resistorer, kondensatorer, integrerade kretsar, lysdioder, etc. |

Vad det möjliggör |

Högdensitets, dubbelsidiga kretskort, automatiserad montering |

Miniatyrisering, platsbesparing, effektivitet |

Exempel |

Ovnlödning, plock-och-sätt-maskin, AOI |

0603-motstånd, QFP MCU, SMD LED |

Roll inom elektronik |

Viktig teknik inom elektronikindustrin |

Möjliggörare för kompakta konsumentelektronik |

SMT (Surface Mount Technology) avser tillverkningsprocessen och en snabb, effektiv monteringsmetod; SMD (Surface Mount Device) betecknar komponenterna som monteras med denna process.

SMT-teknik möjliggör direkt montering av elektroniska komponenter på kretskort, medan SMD-komponenter är de elektroniska komponenter som kan monteras direkt på kretskortsytorna.

SMT-teknik underlättar den omfattande användningen av SMD-elektronikkoponenterna inom sektorer som konsumentelektronik, militär, medicinsk utrustning, fordonsindustri och industriell utrustning.

SMD-teknik handlar främst om komponenttyper och förpackningsspecifikationer, medan SMT-teknik omfattar monteringsprocesser, produktionsutrustning och dess tekniska fördelar.

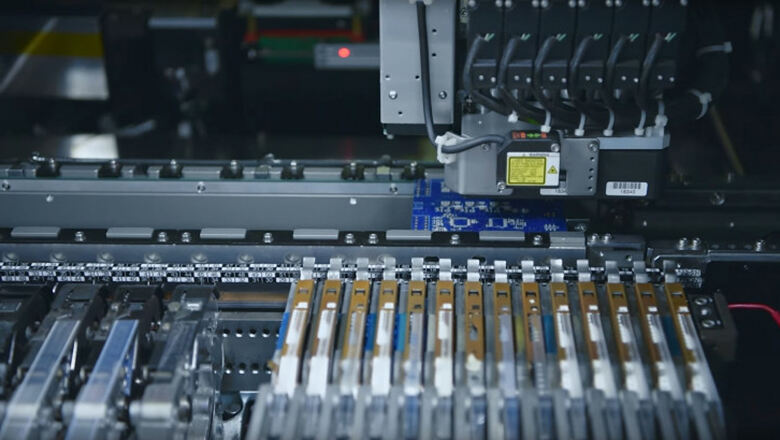

Surface Mount Technology (SMT)-processflödet är en noggrant utformad standardiserad produktionsprocedur som kräver specialiserad SMT-utrustning och högtekniska material som samverkar.

1. Solderpasta appliceras:

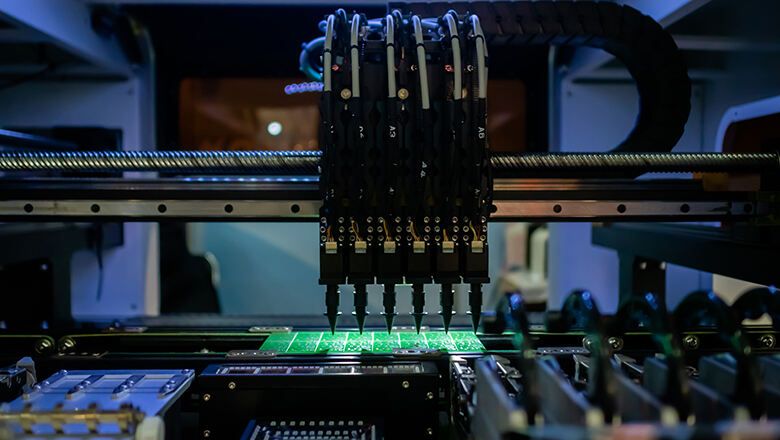

2. Komponentplacering:

3. Ovnsoldring:

4. Inspektion och testning:

Professionella produktionslinjer använder avancerad SMT-inspektionsutrustning och tillverkningskörningssystemprogramvara för realtidsövervakning, spårning av framsteg i varje produktionsavdelning samt upprätthållande av kvalitetskontroll och utbyte, vilket säkerställer att kretskort tillverkade med SMT-teknik uppfyller branschens högsta standarder.

SMT-teknik har blivit grunden för elektronikindustrin, med omfattande användning i nästan alla produktkategorier. SMD och SMT är centrala inom:

Inom modern elektronikproduktion fungerar SMD och SMT tillsammans – ingen av dem når sin fulla potential utan den andra.

»SMT vs THT« är en klassisk jämförelse inom elektronikproduktion.

Parameter |

SMT (Surface Mount Technology) |

THT (Through-Hole-teknik) |

Monteringsmetod |

Direkt, på kretskortsyta |

Lodgång genom borrade hål |

Typisk komponentstorlek |

Mycket mindre |

Större, klumpigare |

Montageprocess |

Höggradigt automatiserad |

Manuell eller halvautomatiserad |

Kortstäthet |

Mycket hög (dubbelsidig möjlig) |

Moderat |

Mekanisk styrka |

Måttlig (beror på komponent) |

Hög (utmärkt för kopplingar och effekt) |

Kostnad och hastighet |

Lägre kostnad, snabbare vid stora volymer |

Högre kostnad vid stora serier, långsammare |

Tillämpningar |

Alla moderna elektronik, HDI, mobil, IoT |

Äldre teknik, kopplingar, stora kraftkomponenter |

1. Blandning av genomgående hål och ytbeströdd montering utan tydlig planering Att kombinera komponenter med genomgående hål med SMD och SMT på samma kretskort kan öka monteringskomplexiteten, sakta ner produktionen (eftersom två monteringslinjer eller manuellt ingripande behövs) och öka kostnaderna. Om komponenter med genomgående hål krävs (till exempel kontakter eller stora effektinduktorer), gruppera dessa på en sida eller i ett dedikerat område på kortet för att effektivisera SMT-processflödet.

2. Felaktig eller inkonsekvent kontaktplanering Det är avgörande att anpassa storleken på kontaktplanen till den faktiska storleken på SMD-komponenterna. Dålig kontaktplanering kan orsaka lödfel såsom kiststen eller kalla lödningar. Använd IPC-7351-standarder som riktlinje och bekräfta alltid din landningsmönster med SMT-utrustningens kapaciteter.

3. Överdriven beroende av ovanliga SMD-pakettyper Vissa konstruktörer anger exotiska eller sällsynta ytkomponenter, vilket kan begränsa tillgången, försena produktionen och orsaka problem om SMD-tekniken blir föråldrad. Håll dig till vanligt tillgängliga komponenter om inte annat starkt motiveras.

4. Bortse från val av solderpasta Kompatibilitet mellan legering, paste och ytbehandling på SMD-kontakter är avgörande. Olika SMD SMT-chiptekniker kan kräva kontakter med silver- eller guldöverdrag; konsultera alltid tillverkarnas rekommendationer för SMD och solderpasta.

5. Bristande kontroll av fukt och statisk elektricitet Små och känsliga SMD-komponenter, särskilt BGAs och miniatyra SMD-kondensatorer, måste förvaras och hanteras enligt deras fuktkänslighetsnivå (MSL) och ESD-klassificering. Otillräckliga åtgärder kan skada komponenterna under SMT-produktionsprocessen.

F: Vad är skillnaden mellan SMT och SMD för en PCB-konstruktör?

A: SMT avser ytmonteringstekniken—processen och den nödvändiga utrustningen—som används för att montera komponenter. SMD avser själva komponenten; du väljer SMD-komponenter till din BOM, vilka kommer att monteras med hjälp av SMT.

F: Vilka är några viktiga skillnader mellan SMT-komponenter och traditionella genomborrade komponenter?

A: SMT-komponenter är mindre, saknar långa ben och monteras direkt på kretskortets yta. Genomborrade komponenter kräver borrade hål och har ben som går genom kortet—vilket gör dem enklare att montera för hand men begränsar automatisering och kretskortstäthet.

F: Kan man löda SMD-komponenter för hand, eller måste de monteras med SMT-maskiner?

A: Större SMD-komponenter kan lödas för hand vid prototypframställning eller reparation. För små, finstegade eller högtäthetskonstruktioner krävs dock SMT-maskiner och reflow-lodning.

F: Vilka är typiska tillämpningar av SMT och SMD?

A: Nästan alla moderna enheter: smartphones, bärbara datorer, routrar, automobil-ECU:er, industriella PLC:er, implanterbara medicinska enheter, RF- och sensormoduler – möjligheterna begränsas endast av designkreativiteten.

F: Vad är en "SMT-ekvivalent"?

A: Många tillverkare erbjuder både genomborrade och SMD-versioner av klassiska elektronikkomponenter. "SMT-ekvivalenten" är den version som är optimerad för automatisk, ytbaserad montering.

F: Varför innehåller vissa produkter med hög pålitlighet fortfarande genomborrhålningsteknik?

A: För mekanisk hållfasthet i kopplingar, transformatorer eller högströmskopplingar är THT-komponenter fortfarande oöverträffade. Aktiva och passiva kretsar övergår dock alltmer till SMD smt chip-teknik för ökad effektivitet.

Inom dagens elektronikindustri är skillnaden mellan SMT och SMD mer än bara semantik – det är grunden för kostnadseffektiv, högdensitets och pålitlig tillverkning av elektronik.

De viktigaste skillnaderna mellan SMT och SMD kan avgöra ett projekts tidsschema, kostnad och tillförlitlighet. SMT-teknik och dess relaterade smt-processflöde har revolutionerat elektronikens värld genom att erbjuda högre täthet, snabbare produktion och bättre tillförlitlighet jämfört med traditionell THT/through-hole-teknik.

Utan SMT skulle dagens avancerade enheter – bärbart eldrivet, telefoner, bilar, satelliter – helt enkelt inte existera i sin nuvarande form. Att förstå skillnaden mellan SMT och SMD, och hur man utnyttjar båda, är grundläggande för alla framgångsrika projekt inom elektronik, kretskortsmontering eller design av elektroniska komponenter.