Industri elektronik terus berkembang menuju miniaturisasi, otomatisasi, dan kinerja tinggi. Dalam bidang manufaktur elektronik modern, terdapat dua topik utama dalam proses produksi: SMT (Surface Mount Technology) dan SMD (Surface Mount Device). Apakah Anda merancang perangkat elektronik konsumen baru, mengembangkan peralatan medis mutakhir, atau mendalami teknologi manufaktur elektronik, memahami secara akurat perbedaan antara SMT dan SMD sangatlah penting. Artikel ini akan memberikan analisis mendalam mengenai kedua istilah teknis utama ini, membantu Anda memahami bagaimana peran sinergis mereka menjadikannya proses yang tak tergantikan dalam manufaktur elektronik modern.

Pemahaman yang jelas mengenai perbedaan antara SMT dan SMD membuat seluruh proses produksi menjadi lebih efisien, hemat biaya, dan andal. Mencampuradukkan istilah-istilah ini dapat menyebabkan kesalahan pengadaan yang mahal, kesalahan desain, atau komunikasi yang buruk antara insinyur, manajemen, dan produsen.

Kami akan membahas bagaimana SMT merupakan proses yang digunakan dalam manufaktur elektronik, sementara SMD merujuk pada komponen elektronik yang dipasang menggunakan proses tersebut, serta membahas lebih dalam—dengan memberikan tips, contoh dunia nyata, dan tabel-tabel praktis sepanjang pembahasan.

Untuk memahami perbedaan utama antara SMT dan SMD, pertama-tama kita harus memahami evolusi lanskap manufaktur elektronik dalam beberapa dekade terakhir.

Teknologi Lubang Tembus (Through-Hole Technology/THT) pernah menjadi proses standar dalam industri manufaktur elektronik. Teknik ini melibatkan penyisipan kaki komponen ke dalam lubang yang telah dibor sebelumnya pada papan sirkuit cetak (PCB), lalu memasangnya dengan solder ke pad di sisi lain papan tersebut. Karakteristik utamanya meliputi:

Seiring evolusi kalkulator dan perangkat elektronik konsumen menuju miniaturisasi, industri membutuhkan proses perakitan yang dapat memasang komponen elektronik langsung pada permukaan PCB. Hal ini mendorong adopsi luas Surface Mount Technology (SMT) dan pengembangan Surface Mount Devices (SMD).

SMT telah mengubah industri elektronik melalui kemajuan-kemajuan berikut:

Surface Mount Technology (SMT) adalah proses manufaktur yang memungkinkan pemasangan cepat dan langsung komponen elektronik ke papan sirkuit tercetak, menggantikan teknologi lubang tradisional. Teknologi ini mencapai kepadatan komponen yang lebih tinggi, menciptakan produk yang lebih ringkas dan ringan, serta secara signifikan meningkatkan kecepatan produksi.

Gambaran Umum Teknologi SMT:

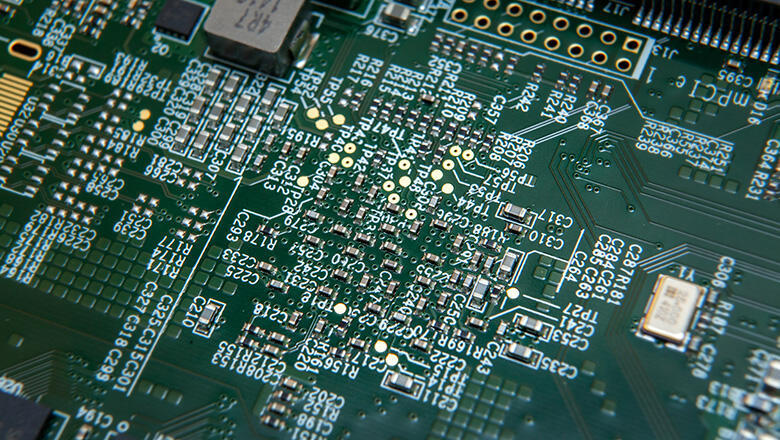

Dengan mengurangi ketergantungan pada pengeboran, produksi SMT dapat menggunakan kedua sisi PCB, memungkinkan desainer memasukkan lebih banyak fungsi dalam ruang yang lebih kecil.

Keunggulan SMT |

Dampak |

Kepadatan komponen yang lebih tinggi |

Sirkuit yang lebih kompleks dalam ruang yang lebih kecil |

Perakitan yang lebih cepat dan terotomatisasi |

Biaya lebih rendah, volume lebih tinggi |

Produk jadi yang lebih kecil |

Mendorong miniaturisasi dalam perangkat konsumen dan perangkat portabel |

Peningkatan Kinerja Listrik |

Jejak lebih pendek, efek parasitik berkurang, integritas sinyal meningkat |

Manajemen termal yang lebih baik |

Pad dan area tembaga yang luas untuk disipasi panas yang efisien |

Keuntungan lingkungan (pematrian bebas timbal) |

Memenuhi standar RoHS dan standar ramah lingkungan |

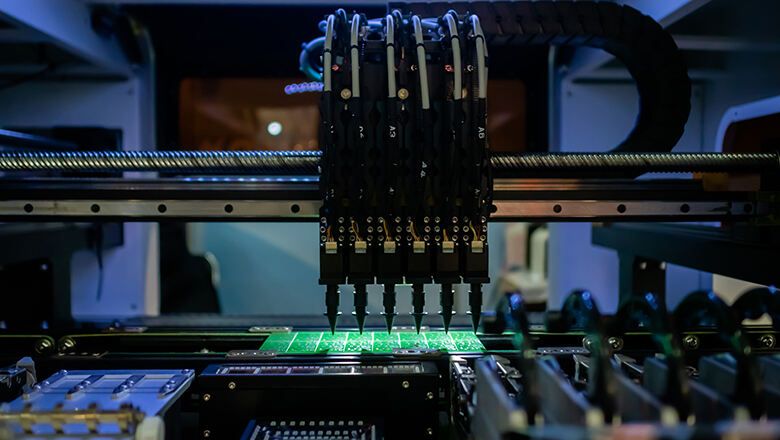

Alur proses Teknologi Pemasangan Permukaan (SMT): langkah-langkah khusus, cepat, dan sangat otomatis.

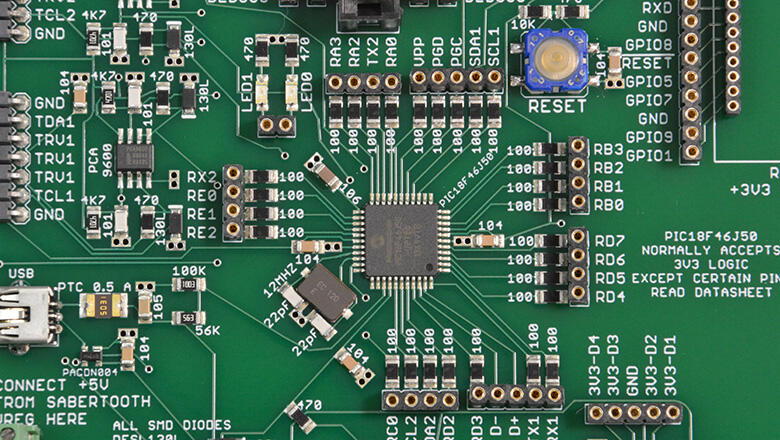

Perangkat Pemasangan Permukaan (SMD) adalah komponen elektronik yang dirancang khusus untuk dipasang langsung di permukaan papan sirkuit tercetak. Berbeda dengan komponen lubang tembus yang memiliki kabel panjang, SMD memiliki desain kompak dengan dimensi yang jauh lebih kecil. Desain inovatif ini menjadikannya elemen penting dalam mendorong tren miniaturisasi dan efisiensi yang lebih tinggi di industri elektronik.

Ukuran komponen SMD memungkinkan kepadatan sirkuit yang jauh lebih tinggi. Penamaan umum meliputi 0402, 0603, dan 0805 (ini mengacu pada dimensi dalam inci atau milimeter).

SMD tersedia dalam hampir semua jenis komponen elektronik:

Komponen |

Paket SMD Populer |

Aplikasi khas |

Resistor |

0402, 0603, 0805, 1206 |

Regulasi sinyal, pull-up/down |

Kondensator |

0402, 0603, 0805, 1210 |

Bypass catu daya, penyaringan |

Transistor |

SOT-23, SOT-89 |

Pengalihan, penguatan |

IC (Logika/MCU) |

QFP, QFN, SOIC, BGA |

Mikrokontroler, memori |

Dioda/LED |

SOD-123, SOT-23, SC-70 |

Sinyal, penyearahan, penerangan |

Oscillator/Kristal |

HC49S, SMD-3225, SMD-2520 |

Sumber waktu |

Untuk memahami perbedaan antara SMT dan SMD, diperlukan definisi dan analisis yang jelas serta profesional dari sudut pandang desain dan manufaktur.

Aspek |

SMT (Surface Mount Technology) |

SMD (Surface Mount Device) |

Definisi |

Proses manufaktur untuk pemasangan komponen |

Komponen yang digunakan dalam proses |

Fokus |

Teknik produksi, perakitan, dan soldering |

Resistor, kapasitor, IC, LED, dll. |

Apa yang dimungkinkan |

PCB berkepadatan tinggi, dua sisi, perakitan otomatis |

Miniaturisasi, penghematan ruang, efisiensi |

Contoh |

Oven reflow, mesin pick-and-place, AOI |

resistor 0603, MCU QFP, LED SMD |

Peran dalam elektronik |

Teknologi penting dalam industri elektronik |

Pendorong bagi perangkat elektronik konsumen yang kompak |

SMT (Surface Mount Technology) mengacu pada proses manufaktur dan metode perakitan yang cepat serta efisien; SMD (Surface Mount Device) menunjukkan komponen-komponen yang dipasang menggunakan proses ini.

Teknologi SMT memungkinkan pemasangan langsung komponen elektronik ke papan PCB, sedangkan SMD adalah komponen elektronik yang dapat dipasang langsung ke permukaan PCB.

Teknologi SMT memfasilitasi penerapan luas komponen elektronik SMD di berbagai sektor seperti elektronik konsumen, militer, medis, otomotif, dan peralatan industri.

Teknologi SMD terutama melibatkan jenis komponen dan spesifikasi kemasan, sedangkan teknologi SMT mencakup proses perakitan, peralatan produksi, serta keunggulan teknisnya.

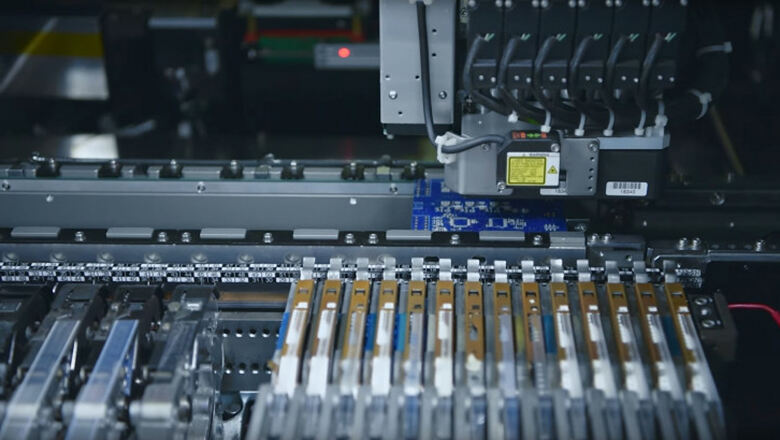

Alur proses Teknologi Perakitan Permukaan (SMT) merupakan prosedur produksi standar yang dirancang secara presisi, yang memerlukan peralatan SMT khusus dan material rekayasa tinggi agar dapat diimplementasikan secara kolaboratif.

1. Aplikasi Pasta Solder:

2.Penempatan Komponen:

3.Solder Reflow:

4.Inspeksi dan Pengujian:

Lini produksi profesional menggunakan peralatan inspeksi SMT canggih dan perangkat lunak Manufacturing Execution System untuk pemantauan real-time, melacak kemajuan di setiap departemen produksi sambil menjaga kontrol kualitas dan tingkat hasil, memastikan papan sirkuit yang diproduksi dengan teknologi SMT memenuhi standar tertinggi industri.

Teknologi SMT telah menjadi fondasi bagi sektor manufaktur elektronik, dengan adopsi luas di hampir semua kategori produk. SMD dan SMT merupakan inti dari:

Dalam manufaktur elektronik modern, SMD dan SMT saling melengkapi—satu sama lain tidak dapat mencapai potensi penuhnya tanpa adanya yang lain.

“SMT vs THT” merupakan perbandingan klasik dalam bidang manufaktur elektronik.

Parameter |

SMT (Surface Mount Technology) |

THT (Teknologi Lubang Tembus) |

Metode Pemasangan |

Langsung, ke permukaan PCB |

Pemasangan kaki komponen melalui lubang yang dibor |

Ukuran Komponen Khas |

Jauh lebih kecil |

Lebih besar, lebih tebal |

Proses perakitan |

Tingkat otomatisasi tinggi |

Manual atau semi-otomatis |

Kerapatan Papan |

Sangat tinggi (bisa dua sisi) |

Sedang |

Kekuatan mekanik |

Sedang (tergantung pada komponen) |

Tinggi (sangat baik untuk konektor & daya) |

Biaya & Kecepatan |

Biaya lebih rendah, lebih cepat untuk volume besar |

Biaya lebih tinggi untuk produksi besar, lebih lambat |

Aplikasi |

Semua elektronik modern, HDI, ponsel, IoT |

Warisan, konektor, komponen daya besar |

1. Menggabungkan Komponen Lubang Tembus dan Pemasangan Permukaan Tanpa Perencanaan yang Jelas Menggabungkan komponen lubang tembus dengan SMD dan SMT pada papan sirkuit tercetak yang sama dapat meningkatkan kompleksitas perakitan, memperlambat produksi (karena diperlukan dua jalur perakitan atau intervensi manual), serta menaikkan biaya. Jika bagian lubang tembus diperlukan (misalnya konektor atau induktor daya besar), kelompokkan komponen ini di satu sisi atau area khusus papan untuk merampingkan alur proses smt.

2. Desain Pad yang Tidak Tepat atau Tidak Konsisten Menyesuaikan ukuran pad dengan ukuran sebenarnya dari komponen SMD sangat penting. Desain pad yang buruk dapat menyebabkan cacat penyolderan seperti tombstoning atau sambungan dingin. Gunakan standar IPC-7351 sebagai panduan dan selalu konfirmasi pola landasan Anda sesuai kemampuan peralatan smt.

3.Ketergantungan Berlebihan pada Jenis Paket SMD yang Tidak Umum Beberapa perancang menentukan perangkat surface mount yang eksotis atau langka, yang dapat membatasi sumber pasokan, menunda produksi, dan menyebabkan masalah jika teknologi smd menjadi usang. Gunakan komponen yang umum tersedia kecuali ada alasan kuat untuk tidak melakukannya.

4.Mengabaikan Kompatibilitas Pemilihan Pasta Solder Kompatibilitas antara paduan solder, pasta solder, dan lapisan akhir lead SMD sangat penting. Teknologi chip smt SMD yang berbeda mungkin memerlukan pad dengan lapisan perak atau emas; selalu periksa rekomendasi dari produsen SMD dan pasta solder.

5.Kurangnya Kontrol terhadap Kelembapan dan ESD Perangkat elektronik SMD yang kecil dan sensitif, terutama BGAs dan kapasitor SMD mini, harus disimpan dan ditangani sesuai tingkat sensitivitas kelembapannya (MSL) dan nilai ESD-nya. Tindakan pencegahan yang tidak memadai dapat merusak komponen selama proses produksi smt.

P: Apa perbedaan antara SMT dan SMD bagi seorang perancang PCB?

A: SMT mengacu pada teknologi pemasangan permukaan—proses dan peralatan yang diperlukan—yang digunakan untuk memasang komponen. SMD mengacu pada komponen itu sendiri; Anda memilih SMD untuk BOM Anda, yang akan dipasang menggunakan SMT.

P: Apa saja perbedaan utama antara komponen SMT dan komponen lubang tembus (through-hole) tradisional?

A: Komponen SMT lebih kecil, tidak memiliki kabel panjang, dan dipasang langsung pada permukaan PCB. Komponen lubang tembus memerlukan lubang bor dan memiliki kabel yang menembus papan—memudahkan perakitan manual namun membatasi otomatisasi dan kepadatan papan.

P: Bisakah SMD disolder secara manual, atau harus dirakit menggunakan mesin SMT?

A: SMD yang berukuran lebih besar dapat disolder secara manual untuk keperluan prototipe atau perbaikan. Namun, untuk perakitan dengan ukuran kecil, pitch halus, atau kepadatan tinggi, diperlukan mesin SMT dan proses solder reflow.

P: Apa saja aplikasi umum smt dan smd?

A: Hampir semua perangkat modern: ponsel cerdas, laptop, router, ECU otomotif, PLC industri, perangkat medis yang ditanamkan, modul RF dan sensor—kemungkinannya hanya dibatasi oleh kreativitas desain.

P: Apa itu "setara SMT"?

A: Banyak produsen menawarkan versi komponen elektronik klasik dalam bentuk through-hole maupun SMD. "Setara SMT" adalah versi yang dioptimalkan untuk perakitan otomatis dengan teknik surface-mount.

P: Mengapa beberapa produk berkeandalan tinggi masih menggunakan teknologi through-hole?

A: Untuk kekuatan mekanis pada konektor, transformator, atau sambungan arus tinggi, komponen THT tetap tak tergantikan. Namun, chip aktif dan pasif semakin beralih ke teknologi chip SMD smt demi efisiensi.

Di industri elektronika saat ini, perbedaan antara SMT dan SMD bukan sekadar istilah—melainkan fondasi bagi manufaktur elektronik yang hemat biaya, berkepadatan tinggi, dan andal.

Perbedaan utama antara SMT dan SMD dapat menentukan keberhasilan suatu proyek dari segi waktu, biaya, dan keandalan. Teknologi SMT dan alur proses smt-nya telah merevolusi dunia elektronik dengan menawarkan kepadatan lebih tinggi, produksi lebih cepat, serta keandalan yang lebih baik dibandingkan teknologi THT/trough-hole tradisional.

Tanpa SMT, perangkat canggih saat ini—wearable, ponsel, mobil, satelit—tidak akan ada dalam bentuknya sekarang. Memahami perbedaan SMT vs SMD, serta cara memanfaatkan keduanya, merupakan hal mendasar bagi setiap usaha sukses dalam bidang elektronik, perakitan PCB, atau desain komponen elektronik.