Przemysł elektroniczny ciągle ewoluuje w kierunku miniaturyzacji, automatyzacji i wysokiej wydajności. W dziedzinie współczesnej produkcji elektronicznej istnieją dwa kluczowe zagadnienia procesów produkcyjnych: SMT (Surface Mount Technology) i SMD (Surface Mount Device). Niezależnie od tego, czy projektujesz nowe urządzenia elektroniczne dla konsumentów, rozwijasz nowoczesne wyposażenie medyczne, czy zajmujesz się technologią wytwarzania urządzeń elektronicznych, dokładne zrozumienie różnicy między SMT a SMD jest absolutnie kluczowe. Niniejszy artykuł zawiera dogłębna analizę tych dwóch ważnych terminów technicznych, pomagając zrozumieć, w jaki sposób ich współpraca sprawiła, że stały się nieodzownymi procesami w współczesnym przemyśle elektronicznym.

Wyraźne zrozumienie różnic między SMT a SMD sprawia, że cały proces produkcji staje się bardziej efektywny, opłacalny i niezawodny. Mylenie tych terminów może prowadzić do kosztownych błędów zakupowych, błędów projektowych lub słabej komunikacji pomiędzy inżynierami, kierownictwem i producentami.

Przeanalizujemy, w jaki sposób SMT to proces stosowany w produkcji elektronicznej, podczas gdy SMD odnosi się do komponentów elektronicznych montowanych przy użyciu tego procesu, zagłębiając się znacznie bardziej — dostarczając porad, przykładów z życia wziętych oraz praktycznych tabel na drodze.

Aby zrozumieć podstawowe różnice między SMT a SMD, musimy najpierw poznać rozwój krajobrazu produkcji elektronicznej w ostatnich dziesięcioleciach.

Technologia montażu przelotowego (THT) była kiedyś standardowym procesem w przemyśle produkcji elektroniki. Ta technika polega na wkładaniu wyprowadzeń elementów do wstępnie wywierconych otworów na płytce drukowanej (PCB), a następnie lutowaniu ich do powierzchni po przeciwnej stronie płytki. Jej główne cechy to:

W miarę jak kalkulatory i elektronika użytkowa ewoluowały w kierunku miniaturyzacji, przemysł potrzebował procesu montażu umożliwiającego umieszczanie komponentów elektronicznych bezpośrednio na powierzchni płytek PCB. To doprowadziło do szerokiego przyjęcia technologii montażu powierzchniowego (SMT) oraz rozwoju elementów montowanych powierzchniowo (SMD).

SMT przekształciło przemysł elektroniczny poprzez następujące osiągnięcia:

Technologia Montażu Powierzchniowego (SMT) to proces produkcyjny, który umożliwia szybki i bezpośredni montaż komponentów elektronicznych na płytach drukowanych, zastępując tradycyjną technologię przewlekania. Ta technologia pozwala na większą gęstość montażu elementów, tworzy bardziej zwarte i lżejsze produkty oraz znacząco poprawia szybkość produkcji.

Omówienie technologii SMT:

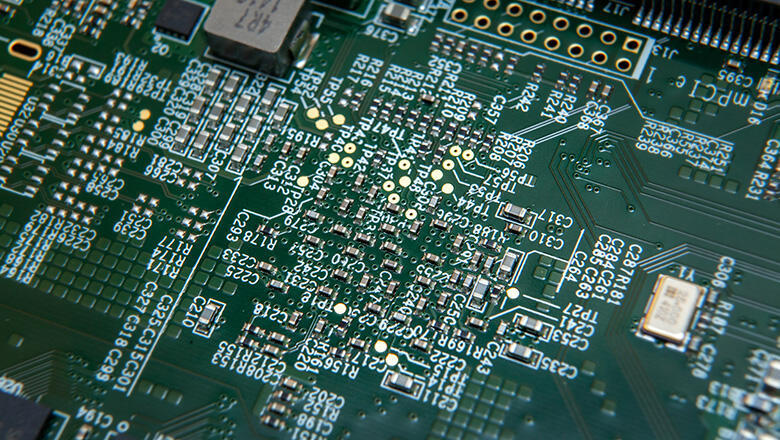

Poprzez zmniejszenie zależności od wiercenia, produkcja SMT może wykorzystywać obie strony płytki PCB, pozwalając projektantom na umieszczenie większej funkcjonalności w mniejszej przestrzeni.

Zaleta SMT |

Wpływ |

Wyższa gęstość komponentów |

Bardziej złożone obwody w mniejszej przestrzeni |

Szybsze, zautomatyzowane montażowanie |

Niższe koszty, większe objętości produkcji |

Mniejsze produkty gotowe |

Sprzyja miniaturyzacji urządzeń konsumenckich i przenośnych |

Ulepszona wydajność elektryczna |

Krótsze ścieżki, mniejszy efekt pasożytniczy, lepsza integralność sygnału |

Lepsze zarządzanie cieplą |

Duże pola lutownicze i obszary miedziowe zapewniające skuteczne odprowadzanie ciepła |

Zalety środowiskowe (lutowanie bezolowiowe) |

Zgodność z dyrektywą RoHS i standardami ekologicznymi |

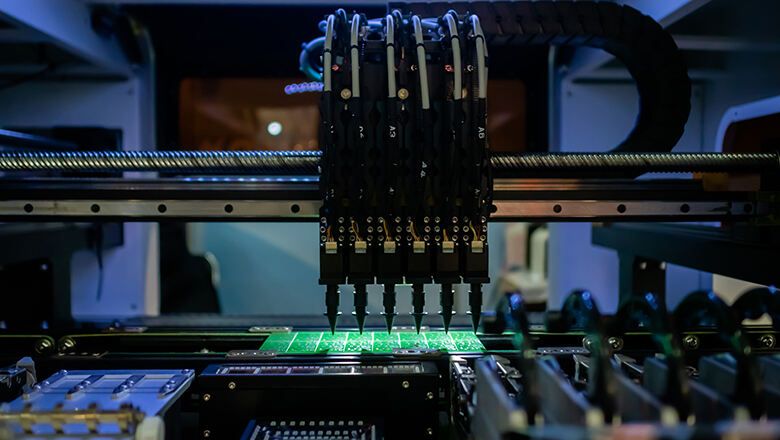

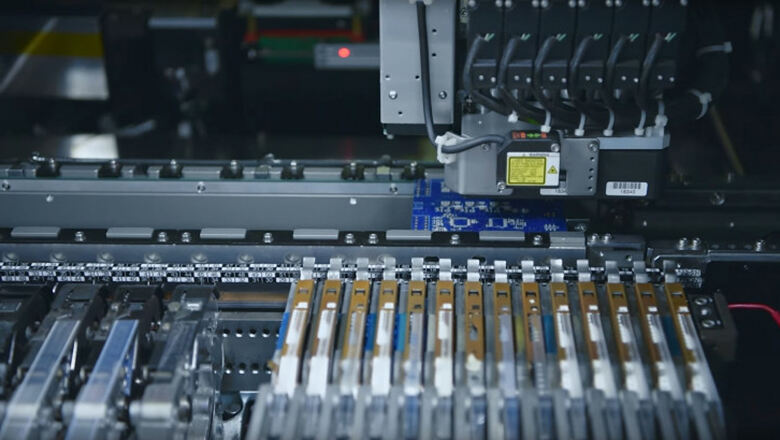

Przepływ procesu technologii montażu powierzchniowego (SMT): specjalistyczne, szybkie i w pełni zautomatyzowane etapy.

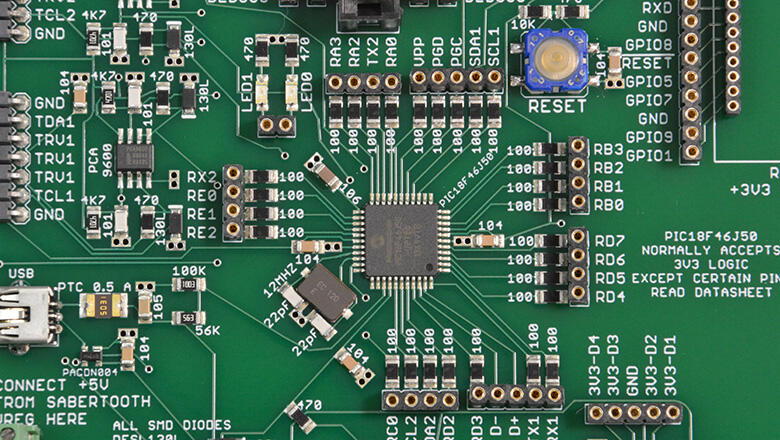

Urządzenia montowane powierzchniowo (SMD) to komponenty elektroniczne specjalnie zaprojektowane do montażu powierzchniowego na płytach drukowanych. W przeciwieństwie do elementów przelotowych z długimi wyprowadzeniami, SMD charakteryzują się kompaktową konstrukcją o znacznie mniejszych wymiarach. Innowacyjny projekt czyni je kluczowymi elementami napędzającymi trendy miniaturyzacji i zwiększania efektywności w przemyśle elektronicznym.

Wielkość komponentów SMD umożliwia znacznie większą gęstość obwodów. Typowe oznaczenia to m.in. 0402, 0603 i 0805 (odnoszą się one do wymiarów w calach lub milimetrach).

SMD są dostępne praktycznie we wszystkich typach komponentów elektronicznych:

Komponent |

Popularne obudowy SMD |

Typowe zastosowanie |

Rezystor |

0402, 0603, 0805, 1206 |

Regulacja sygnału, podciąganie w górę/w dół |

Kondensator |

0402, 0603, 0805, 1210 |

Bajpass zasilania, filtrowanie |

Tranzystory |

SOT-23, SOT-89 |

Przełączanie, wzmacnianie |

Układ scalony (logika/MCU) |

QFP, QFN, SOIC, BGA |

Mikrokontrolery, pamięć |

Dioda/LED |

SOD-123, SOT-23, SC-70 |

Sygnał, prostowanie, oświetlenie |

Oscylator/kryształ |

HC49S, SMD-3225, SMD-2520 |

Źródła czasowe |

Aby zrozumieć różnicę między SMT a SMD, wymagane są jasne i profesjonalne definicje oraz analiza z perspektywy projektowania i produkcji.

Proporcje |

SMT (technologia montażu powierzchniowego) |

SMD (Surface Mount Device) |

Definicja |

Proces produkcyjny montażu komponentów |

Komponent używany w procesie |

Fokus |

Techniki produkcji, montażu i lutowania |

Rezystory, kondensatory, układy scalone, diody LED itp. |

Co to umożliwia |

Płytki drukowane o dużej gęstości, dwustronne, zmontowane automatycznie |

Miniaturyzacja, oszczędność miejsca, wydajność |

Przykład |

Pieczarka do lutowania, maszyna do montażu elementów, AOI |

rezystor 0603, mikrokontroler QFP, dioda LED SMD |

Rola w elektronice |

Niezbędna technologia w przemyśle elektronicznym |

Umożliwia kompaktowe urządzenia elektroniczne dla konsumentów |

SMT (Surface Mount Technology) odnosi się do procesu produkcyjnego i szybkiej, efektywnej metody montażu; SMD (Surface Mount Device) oznacza elementy montowane przy użyciu tej metody.

Technologia SMT umożliwia bezpośredni montaż elementów elektronicznych na płytach drukowanych, podczas gdy SMD to elementy elektroniczne, które mogą być bezpośrednio mocowane na powierzchni płytek.

Technologia SMT umożliwia szerokie zastosowanie elementów elektronicznych SMD w urządzeniach konsumenckich, wojskowych, medycznych, motoryzacyjnych oraz przemyśle przemysłowym.

Technologia SMD dotyczy przede wszystkim typów komponentów i specyfikacji opakowań, podczas gdy technologia SMT obejmuje procesy montażu, sprzęt produkcyjny oraz jej zalety techniczne.

Proces technologii powierzchniowego montażu (SMT) to dokładnie zaprojektowana, standardowa procedura produkcyjna, która wymaga specjalistycznego sprzętu SMT oraz zaawansowanych materiałów inżynieryjnych do realizacji w sposób skoordynowany.

1. Nakładanie pasty lutowniczej:

2. Montaż komponentów:

3. Lutowanie wtapieniem:

4. Kontrola i testowanie:

Profesjonalne linie produkcyjne wykorzystują zaawansowane urządzenia do inspekcji SMT oraz oprogramowanie systemu wykonania produkcji (MES) do monitorowania w czasie rzeczywistym, śledzenia postępów we wszystkich działach produkcyjnych przy jednoczesnym zapewnieniu kontroli jakości i współczynnika wydajności, co gwarantuje, że płytki obwodów drukowanych produkowane technologią SMT spełniają najwyższe standardy branżowe.

Technologia SMT stała się podstawą sektora produkcji elektronicznej, z szerokim przyjęciem w niemal wszystkich kategoriach produktów. SMD i SMT są kluczowe w:

W nowoczesnym przemyśle elektronicznym technologie SMD i SMT idą w parze – jedna nie osiąga pełnego potencjału bez drugiej.

„SMT kontra THT” to klasyczne porównanie w dziedzinie produkcji elektronicznej.

Parametr |

SMT (technologia montażu powierzchniowego) |

THT (Technologia montażu przelotowego) |

Metoda montażu |

Bezpośrednio na powierzchni płytki drukowanej |

Wprowadzenie wyprowadzeń przez wiercone otwory |

Typowy rozmiar elementu |

Znacznie mniejszy |

Większy, bardziej kłopotliwy |

Proces montażu |

Wysoce zautomatyzowane |

Ręczny lub półautomatyczny |

Gęstość płytki |

Bardzo wysoka (możliwość podwójnej strony) |

Umiarkowany |

Wytrzymałość mechaniczna |

Umiarkowana (zależy od komponentu) |

Wysoka (doskonała dla złącz i mocy) |

Koszt i szybkość |

Niższy koszt, szybszy przy dużych nakładach |

Wyższy koszt przy dużych nakładach, wolniejszy |

Zastosowania |

Wszystkie nowoczesne elektroniki, HDI, urządzenia mobilne, IoT |

Starsze technologie, złącza, duże elementy mocy |

1. Łączenie montażu przewlekanego i powierzchniowego bez jasnego planowania Łączenie elementów przewlekanych z SMD i SMT na tej samej płytce drukowanej może zwiększyć złożoność procesu montażu, spowolnić produkcję (ponieważ wymagane są dwie linie montażowe lub interwencja ręczna) oraz podnieść koszty. Jeśli są potrzebne elementy przewlekane (np. złącza lub duże cewki mocy), umieść je grupowo po jednej stronie lub w wydzielonym obszarze płytki, aby uprościć proces montażu powierzchniowego.

2. Nieprawidłowy lub niespójny projekt powierzchni lutowniczych Dopasowanie rozmiaru powierzchni lutowniczych do rzeczywistych wymiarów elementów SMD ma kluczowe znaczenie. Błędny projekt może prowadzić do wad lutowania, takich jak efekt grobowca (tombstoning) lub zimne złącza. Używaj standardów IPC-7351 jako wytycznych i zawsze potwierdzaj układ ścieżek na płytce z możliwościami urządzeń SMT.

3. Zbyt duże poleganie na nietypowych typach obudów SMD Niektórzy projektanci określają egzotyczne lub rzadkie elementy montowane powierzchniowo, co może ograniczyć dostępność komponentów, opóźnić produkcję oraz stwarzać problemy, gdy technologia SMD ulegnie wycofaniu. Trzymaj się powszechnie dostępnych komponentów, chyba że istnieje bardzo ważny powód by postąpić inaczej.

4. Pomijanie kompatybilności wyboru pasty lutowniczej Kompatybilność między stopem lutowniczym, pastą lutowniczą a wykończeniem wyprowadzeń SMD jest krytyczna. Różne technologie chipów SMD mogą wymagać powierzchni lutowniczych pokrytych srebrem lub złotem; zawsze sprawdzaj zalecenia producentów elementów SMD oraz pasty lutowniczej.

5. Brak kontroli wilgotności i ochrony przed wyładowaniami elektrostatycznymi. Małe i wrażliwe elementy SMD, szczególnie obudowy BGAs oraz miniaturowe kondensatory SMD, muszą być przechowywane i obsługiwane zgodnie z ich poziomem wrażliwości na wilgoć (MSL) oraz klasą ochrony przed ESD. Niewystarczające środki ostrożności mogą uszkodzić komponenty podczas procesu produkcji SMT.

P: Jaka jest różnica między SMT a SMD dla projektanta płytek PCB?

O: SMT odnosi się do technologii montażu powierzchniowego — procesu i niezbędnego sprzętu — używanego do montowania komponentów. SMD oznacza sam komponent; wybiera się SMD do listy BOM, które zostaną zamontowane za pomocą technologii SMT.

P: Jakie są główne różnice między komponentami SMT a tradycyjnymi elementami leżącymi w otworach?

O: Komponenty SMT są mniejsze, nie posiadają długich wyprowadzeń i są montowane bezpośrednio na powierzchni płytki PCB. Elementy leżące w otworach wymagają wierconych otworów, a ich wyprowadzenia przechodzą przez płytę — co ułatwia montaż ręczny, ale ogranicza automatyzację i gęstość rozmieszczenia na płytce.

P: Czy można lutować ręcznie elementy SMD, czy muszą być one montowane maszynowo techniką SMT?

A: Większe komponenty SMD można lutować ręcznie podczas prototypowania lub naprawy. Jednak w przypadku małych, drobnostronnych lub wysokogęstych montaży wymagane są maszyny SMT i lutowanie wtopy.

P: Jakie są typowe zastosowania technologii SMT i komponentów SMD?

A: Prawie wszystkie nowoczesne urządzenia: smartfony, laptopy, routery, jednostki sterujące w pojazdach, przemysłowe sterowniki PLC, wszczepialne urządzenia medyczne, moduły RF i czujniki — możliwości ogranicza jedynie kreatywność projektanta.

P: Co to jest "odpowiednik SMT"?

A: Wielu producentów oferuje zarówno wersje leżące (przezotworowe), jak i SMD klasycznych komponentów elektronicznych. "Odpowiednikiem SMT" nazywamy wersję zoptymalizowaną pod kątem automatycznego montażu powierzchniowego.

P: Dlaczego niektóre produkty o wysokiej niezawodności nadal wykorzystują technologię przezotworową (THT)?

A: Ze względu na wytrzymałość mechaniczną w przypadku złącz, transformatorów lub połączeń wysokoprądowych, elementy THT pozostają niepoddające się konkurencji. Niemniej jednak układy aktywne i pasywne coraz częściej przechodzą na technologię chipów SMD/SMT ze względu na wydajność.

W dzisiejszej branży elektronicznej różnica między SMT a SMD to więcej niż tylko kwestia znaczeń — to podstawa opłacalnej, wysokogęstościowej i niezawodnej produkcji urządzeń elektronicznych.

Kluczowe różnice między SMT a SMD mogą zadecydować o terminie realizacji projektu, jego kosztach i niezawodności. Technologia SMT oraz powiązany z nią proces SMT przeobraziły dziedzinę elektroniki, oferując większą gęstość montażu, szybszą produkcję i wyższą niezawodność w porównaniu z tradycyjną technologią THT/montażu przewlekanej.

Bez technologii SMT współczesne zaawansowane urządzenia — takie jak gadżety noszone, telefony, samochody czy satelity — po prostu nie istniałyby w obecnej formie. Zrozumienie różnicy między SMT a SMD oraz umiejętność wykorzystania obu technologii jest podstawą każdego powodzenia w elektronice, montażu płytek drukowanych (PCB) czy projektowaniu komponentów elektronicznych.