Az elektronikai ipar folyamatosan a miniatürizálódás, az automatizálás és a magas teljesítmény felé fejlődik. A modern elektronikai gyártás területén két alapvető fogalom létezik a gyártási folyamatokban: az SMT (Surface Mount Technology) és az SMD (Surface Mount Device). Akár új fogyasztói elektronikai termékeket tervez, akár úttörő orvosi berendezéseket fejleszt, vagy mélyebben belemerül az elektronikai gyártástechnológiába, elengedhetetlen pontosan megérteni az SMT és az SMD közötti különbséget. Ez a cikk részletes elemzést nyújt e két kulcsfontosságú technikai fogalomról, segítve Önt abban, hogy megértse, hogyan váltak elengedhetetlenné ezek a szinergikus szerepet játszó folyamatok a modern elektronikai gyártásban.

A SMT és a SMD közötti különbségek pontos megértése hatékonyabbá, költséghatékonyabbá és megbízhatóbbá teszi az egész gyártási folyamatot. Ezen fogalmak összekeverése költséges beszerzési hibákhoz, tervezési hibákhoz vagy rossz kommunikációhoz vezethet az mérnökök, a vezetés és a gyártók között.

Megvizsgáljuk, hogyan jelenti a SMT az elektronikai gyártásban használt eljárást, míg a SMD azokra az elektronikai alkatrészekre utal, amelyeket ezzel a technológiával szerelnek fel, és ennél mélyebbre is ásunk – tippekkel, valós példákkal és gyakorlati táblázatokkal egészítve ki az ismertetőt.

A SMT és a SMD közötti alapvető különbségek megértéséhez először meg kell értenünk az elektronikai gyártás fejlődését az elmúlt évtizedekben.

A furates technológia (THT) egyszer a szabványos eljárás volt az elektronikai gyártóiparban. Ez a technika azt jelenti, hogy az alkatrészek lábait előre kifúrt lyukakba helyezik el egy nyomtatott áramkörű lemezen (PCB), majd forrasztással rögzítik őket a lemez másik oldalán lévő padokhoz. Főbb jellemzői:

Ahogy a zsebszámológépek és fogyasztói elektronikai eszközök a miniatürizálódás felé fejlődtek, az iparnak olyan szerelési eljárásra volt szüksége, amely képes az elektronikai alkatrészeket közvetlenül a nyomtatott áramkörű lemez (PCB) felületére helyezni. Ez vezetett az SMT (Surface Mount Technology – felületre szerelt technológia) széleskörű elterjedéséhez és az SMD (Surface Mount Device – felületre szerelt eszközök) kifejlesztéséhez.

Az SMT átalakította az elektronikai ipart a következő fejlesztések révén:

A felületi szerelési technológia (SMT) egy olyan gyártási eljárás, amely lehetővé teszi az elektronikus alkatrészek gyors és közvetlen rögzítését a nyomtatott áramkörök (PCB) felületére, ezzel kiváltva a hagyományos furattechnológiát. Ez a technológia magasabb alkatrész-sűrűséget ér el, kompaktabb és könnyebb termékek létrehozását teszi lehetővé, és jelentősen növeli a gyártási sebességet.

Az SMT technológia áttekintése:

A fúrásra való ráfordítás csökkentésével az SMT-gyártás a NYÁK mindkét oldalát használhatja, így a tervezők több funkciót tudnak beépíteni kisebb helyre.

SMT előnye |

Hatás |

Magasabb komponenssűrűség |

Bonyolultabb áramkörök kisebb helyen |

Gyorsabb, automatizált szerelés |

Alacsonyabb költségek, magasabb mennyiségek |

Kisebb késztermékek |

Kis méretű eszközök miniaturizálását segíti a fogyasztási és hordozható készülékek terén |

Megfelelőbb elektromos teljesítmény |

Rövidebb nyomvonalak, kisebb parazita hatás, javult jelminőség |

Jobb hővezérlés |

Nagyobb padok és rézfelületek hatékony hőelvezetés érdekében |

Környezeti előnyök (ólommentes forrasztás) |

Megfelel az RoHS- és zöld szabványoknak |

Felületre szerelt technológia (SMT) folyamatábrája: speciális, gyors és magas szinten automatizált lépések

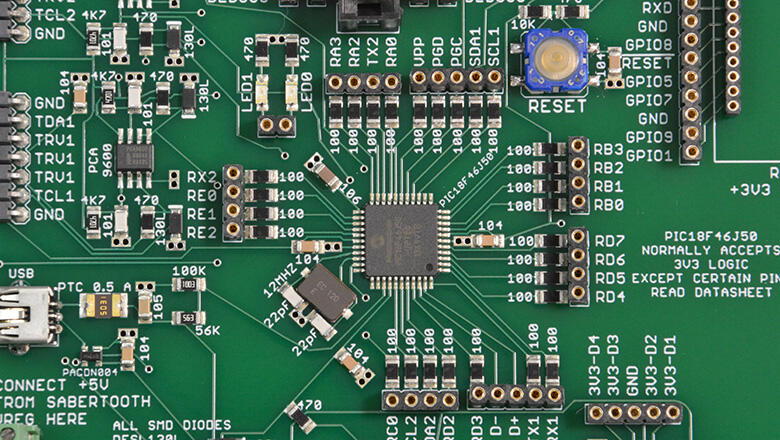

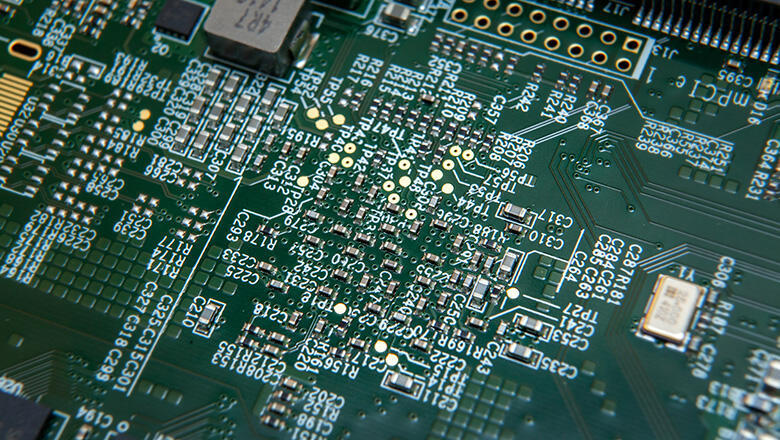

A felületre szerelhető eszközök (SMD) olyan elektronikai alkatrészek, amelyeket kifejezetten nyomtatott áramkörökre történő felületi rögzítésre terveztek. Ellentétben a hosszú drótkivezetéssel rendelkező furatos alkatrészekkel, az SMD-k kompakt kialakítással rendelkeznek, lényegesen kisebb méretekkel. Ez az innovatív tervezés teszi őket kulcsfontosságú elemmé az elektronikai ipar miniaturizációs és hatékonyságnövelési tendenciáinak mozgatórugójává.

Az SMD alkatrészek mérete lehetővé teszi a sokkal magasabb áramkör-sűrűséget. A tipikus jelölések közé tartoznak az 0402, 0603 és 0805 (ezek a méreteket hüvelykben vagy milliméterben jelölik).

Az SMD-k szinte minden típusú elektronikai alkatrészből kaphatók:

CompoNent |

Népszerű SMD tokformák |

Tipikus alkalmazás |

Ellenállás |

0402, 0603, 0805, 1206 |

Jelszabályozás, felhúzó/lehúzó |

Képesítőszer |

0402, 0603, 0805, 1210 |

Tápegység áthidalás, szűrés |

Tranzisztor |

SOT-23, SOT-89 |

Kapcsolás, erősítés |

IC (Logika/MCU) |

QFP, QFN, SOIC, BGA |

Mikrovezérlők, memória |

Dioda/LED |

SOD-123, SOT-23, SC-70 |

Jel, egyenirányítás, világítás |

Oszcillátor/kristály |

HC49S, SMD-3225, SMD-2520 |

Időzítési források |

Az SMT és az SMD közötti különbség megértéséhez világos és szakmai definíciókra és elemzésre van szükség a tervezési és gyártási szempontból.

Aspektus |

SMT (Surface Mount Technology) |

SMD (Surface Mount Device) |

A meghatározás |

Alkatrészek felszerelésének gyártási folyamata |

A folyamatban használt alkatrész |

Fókusz |

Gyártás, szerelés, forrasztási technikák |

Ellenállások, kondenzátorok, IC-k, LED-ek stb. |

Amire lehetőséget teremt |

Nagy sűrűségű, kétoldalas NYÁK-ok, automatizált szerelés |

Miniatürizálás, helymegtakarítás, hatékonyság |

Példa |

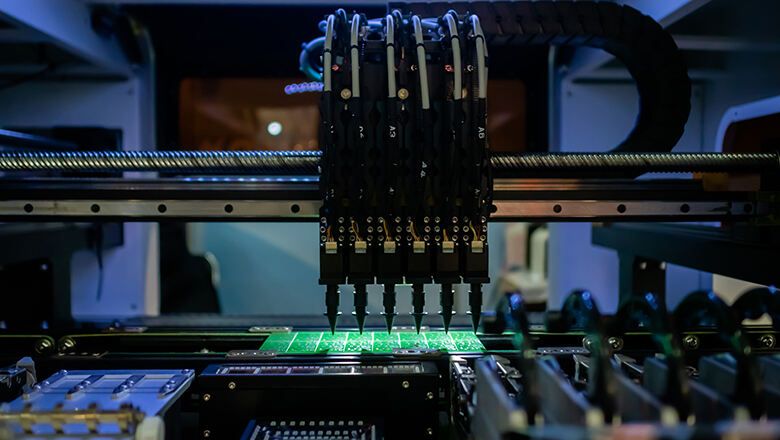

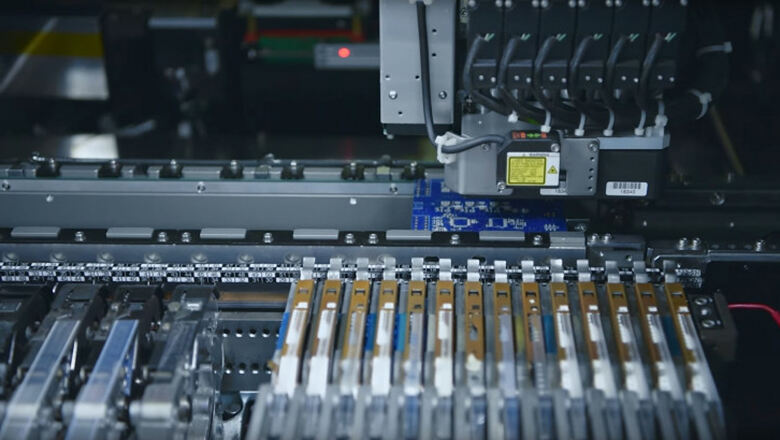

Reflexkemence, pick-and-place gép, AOI |

0603 ellenállás, QFP MCU, SMD LED |

Szerepe az elektronikában |

Elengedhetetlen technológia az elektronikai iparban |

Lehetővé teszi a kompakt fogyasztói elektronikai eszközök kifejlesztését |

Az SMT (felületre szerelt technológia) a gyártási folyamatra és a gyors, hatékony összeszerelési módszerre utal; az SMD (felületre szerelt eszköz) azokra az alkatrészekre vonatkozik, amelyek ezzel a technológiával vannak rögzítve.

Az SMT technológia lehetővé teszi az elektronikai alkatrészek közvetlen rögzítését az NYÁK-okra, míg az SMD-k azok az elektronikai alkatrészek, amelyek közvetlenül felhelyezhetők az alaplap felületére.

Az SMT technológia elősegíti az SMD elektronikai alkatrészek széleskörű alkalmazását a fogyasztói elektronika, katonai, orvosi, gépjárműipari és ipari berendezések területein.

Az SMD technológia elsősorban az alkatrészek típusaira és csomagolási specifikációkra fókuszál, míg az SMT technológia magában foglalja az összeszerelési folyamatokat, a gyártóberendezéseket és technikai előnyeit.

A felületre szerelt technológia (SMT) folyamatábrája egy pontosan tervezett, szabványosított gyártási eljárás, amely speciális SMT berendezéseket és magas szintű mérnöki anyagokat igényel együttes megvalósításhoz.

1. Forrasztópaszta felvitel:

2. Alkatrész elhelyezése:

3. Reflow forrasztás:

4. Ellenőrzés és tesztelés:

A professzionális gyártósorok korszerű SMT ellenőrző berendezéseket és gyártásirányítási rendszert (MES) használnak a valós idejű figyeléshez, nyomon követve az előrehaladást minden gyártási részlegen belül, miközben fenntartják a minőség-ellenőrzést és a kitermelési rátákat, biztosítva, hogy az SMT technológiával gyártott nyomtatott áramkörök megfeleljenek az ipar legmagasabb szabványainak.

Az SMT technológia az elektronikai gyártóipar alapjává vált, és széles körben elterjedt majdnem minden termékkategóriában. Az SMD és az SMT központi szerepet játszik a következőkben:

A modern elektronikai gyártásban az SMD és az SMT kézenfogva működik – egyik sem éri el teljes potenciálját a másik nélkül.

„SMT és THT” egy klasszikus összehasonlítás az elektronikai gyártás területén.

Paraméter |

SMT (Surface Mount Technology) |

THT (Through-Hole Technology) |

A szerelési módszer |

Közvetlenül a nyomtatott áramkör felületére |

Lábak behelyezése fúrt lyukakon keresztül |

Tipikus alkatrész méret |

Sokkal kisebb |

Nagyobb, kötegesebb |

Gyűjtési folyamat |

Magas fokú automatizálás |

Kézi vagy félig automatizált |

Alaplap sűrűsége |

Nagyon magas (kétoldalas is lehetséges) |

Mérsékelt |

Műgéphatóság |

Közepes (a komponenstől függ) |

Magas (kiváló a csatlakozókhoz és az áramellátáshoz) |

Költség és sebesség |

Alacsonyabb költség, gyorsabb nagy mennyiségeknél |

Magasabb költség nagy sorozatoknál, lassabb |

Alkalmazások |

Minden modern elektronika, HDI, mobil, IoT |

Hagyományos, csatlakozók, nagy teljesítményű alkatrészek |

1. Furatbeültetéses és felületre szerelhető alkatrészek keverése tisztán megtervezve: A furatbeültetéses alkatrészek és az SMD/SMT alkatrészek egy nyomtatott áramkörön való együttes használata növelheti a gyártás bonyolultságát, lelassíthatja a termelést (mivel két gyártósorra vagy kézi beavatkozásra lehet szükség), és növelheti a költségeket. Ha furatbeültetéses alkatrészekre van szükség (például csatlakozók vagy nagy teljesítményű tekercsek esetén), csoportosítsa ezeket egy oldalra, vagy dedikált területre a nyomtatott áramkörön a hatékony SMT folyamat érdekében.

2. Helytelen vagy nem konzisztens padméret kialakítása: Az SMD alkatrészekhez tartozó padméret pontos illesztése az alkatrész tényleges méretéhez kritikus fontosságú. A rossz padtervezés forrasztási hibákhoz vezethet, mint például a sírkőhatás (tombstoning) vagy hidegforrasztás. Használja az IPC-7351 szabványt irányadóként, és mindig ellenőrizze a kapcsolódó mintázatot az SMT berendezések képességeivel.

3. A ritka SMD csomagolási típusokra való túlzott támaszkodás Egyes tervezők exotikus vagy ritka felületre szerelhető eszközöket (SMD) írnak elő, amelyek korlátozhatják a beszerzést, késleltethetik a gyártást, és problémákat okozhatnak, ha az SMD technológia elavul. Tartsa magát a könnyen beszerezhető alkatrészekhez, kivéve, ha erre nincs kényszerítő ok.

4. Forrasztópaszta-kiválasztás figyelmen kívül hagyása A forrasztóötvözet, a paszta és az SMD lábvégek közötti kompatibilitás döntő fontosságú. Különböző SMD SMT chip technológiák esetében ezüst- vagy aranyozott padok szükségesek; mindig ellenőrizze az SMD és a forrasztópaszta gyártók ajánlásait.

5. A nedvesség- és elektrosztatikus kisülés (ESD) védelem hiánya A kisméretű és érzékeny SMD elektronikai alkatrészeket, különösen a BGAs és apró SMD kondenzátorokat a nedvességérzékenységi szintjüknek (MSL) és az ESD minősítésüknek megfelelően kell tárolni és kezelni. Elegendő óvintézkedések hiányában az alkatrészek sérülhetnek az SMT gyártási folyamat során.

K: Mi a különbség az SMT és az SMD között egy PCB tervező számára?

A: Az SMT a felületre szerelési technológiára utal – a folyamatra és a szükséges berendezésekre – amelyet alkatrészek rögzítéséhez használnak. Az SMD az alkatrész magára vonatkozik; az SMD-ket választja a BOM-hoz, amelyeket SMT segítségével szerelnek fel.

K: Mik a fő különbségek az SMT alkatrészek és a hagyományos átfúrt lyukas alkatrészek között?

V: Az SMT alkatrészek kisebbek, nem rendelkeznek hosszú lábakkal, és közvetlenül a nyomtatott áramkör (PCB) felületére vannak szerelve. Az átfúrt alkatrészek fúrt lyukakat igényelnek, és vezetékeik áthaladnak a lemezen – így kézi szereléshez könnyebbek, de korlátozzák az automatizálást és a lemez sűrűségét.

K: Lehet-e kézzel forrasztani SMD alkatrészeket, vagy SMT gépekkel kell őket szerelni?

V: A nagyobb SMD alkatrészek kézzel forraszthatók prototípuskészítéshez vagy javításhoz. Kisebb, finom lépcsőzetű vagy nagy sűrűségű szerelvények esetén azonban SMT gépekre és reflow forrasztásra van szükség.

K: Milyen tipikus alkalmazásai vannak az SMT-nek és az SMD-nek?

Minden modern eszköz: okostelefonok, hordozható számítógépek, routerek, gépjárművek elektronikus vezérlőegységei (ECU), ipari programozható logikai vezérlők (PLC-k), beültethető orvosi eszközök, rádiófrekvenciás és érzékelő modulok – a lehetőségeket csupán a tervezési kreativitás korlátozza.

K: Mi az „SMT ekvivalens”?

V: Számos gyártó kínál átfúrt lyukas és felületre szerelhető (SMD) változatot is klasszikus elektronikai alkatrészekből. Az „SMT ekvivalens” az automatizált, felületre szereléshez optimalizált változat.

K: Miért tartalmaznak még mindig átfúrt technológiát egyes magas megbízhatóságú termékek?

V: Csatlakozók, transzformátorok vagy nagy áramfelvételű kapcsolatok esetén a mechanikai szilárdság miatt az átfúrt technológia (THT) alkatrészeknek nincs párja. Ugyanakkor az aktív és passzív chipek egyre inkább az SMD smt chip technológiára váltanak a hatékonyság érdekében.

A mai elektronikai iparban az SMT és az SMD közötti különbség több, mint szóhasználat kérdése – ez a költséghatékony, nagy sűrűségű és megbízható elektronikai gyártás alapja.

Az SMT és az SMD közötti kulcsfontosságú különbségek meghatározhatják egy projekt határidőjét, költségét és megbízhatóságát. Az SMT technológia és az ahhoz kapcsolódó smt folyamatábra új dimenziót adott az elektronikai iparnak, lehetővé téve nagyobb sűrűségű elrendezést, gyorsabb gyártást és jobb megbízhatóságot a hagyományos THT/through-hole technológiához képest.

Az SMT nélkül a mai fejlett eszközök – viselhető elektronikai termékek, telefonok, autók, műholdak – egyszerűen nem léteznének jelenlegi formájukban. Az SMT és az SMD megkülönböztetésének, valamint mindkettő hatékony kihasználásának ismerete alapvető fontosságú minden sikeres elektronikai, nyomtatott áramkör-összeszerelési vagy elektronikai alkatrész-tervezési vállalkozás számára.