Ngành công nghiệp điện tử liên tục phát triển theo hướng thu nhỏ kích thước, tự động hóa và hiệu suất cao. Trong lĩnh vực sản xuất điện tử hiện đại, có hai chủ đề cốt lõi trong quy trình sản xuất: SMT (Surface Mount Technology) và SMD (Surface Mount Device). Dù bạn đang thiết kế các thiết bị điện tử tiêu dùng mới, phát triển thiết bị y tế tiên tiến hay đi sâu vào công nghệ sản xuất điện tử, việc hiểu chính xác sự khác biệt giữa SMT và SMD là hoàn toàn cần thiết. Bài viết này sẽ phân tích chuyên sâu về hai thuật ngữ kỹ thuật quan trọng này, giúp bạn hiểu rõ cách thức phối hợp của chúng đã làm cho SMT và SMD trở thành những quy trình không thể thiếu trong sản xuất điện tử hiện đại.

Hiểu rõ sự khác biệt giữa SMT và SMD giúp cho toàn bộ quá trình sản xuất trở nên hiệu quả hơn, tiết kiệm chi phí và đáng tin cậy hơn. Việc nhầm lẫn các thuật ngữ này có thể dẫn đến những sai sót tốn kém trong mua sắm, lỗi thiết kế hoặc giao tiếp kém giữa kỹ sư, quản lý và nhà sản xuất.

Chúng ta sẽ tìm hiểu cách mà SMT là quy trình được sử dụng trong sản xuất điện tử, trong khi SMD đề cập đến các linh kiện điện tử được gắn kết bằng quy trình đó, đồng thời đi sâu hơn—cung cấp các mẹo, ví dụ thực tế và các bảng biểu hữu ích dọc theo hành trình.

Để nắm bắt được sự khác biệt cốt lõi giữa SMT và SMD, trước tiên chúng ta cần hiểu về sự phát triển của lĩnh vực sản xuất điện tử trong vài thập kỷ gần đây.

Công nghệ Lắp ráp qua Lỗ (THT) từng là quy trình tiêu chuẩn trong ngành sản xuất điện tử. Kỹ thuật này bao gồm việc đưa các chân linh kiện vào các lỗ đã được khoan sẵn trên bảng mạch in (PCB) và sau đó hàn chúng vào các miếng nối ở mặt đối diện của bảng mạch. Các đặc điểm chính bao gồm:

Khi máy tính bỏ túi và các thiết bị điện tử tiêu dùng phát triển theo hướng thu nhỏ kích thước, ngành công nghiệp cần một quy trình lắp ráp có thể gắn trực tiếp các linh kiện điện tử lên bề mặt của các bảng mạch in (PCB). Điều này dẫn đến việc áp dụng rộng rãi Công nghệ Gắn bề mặt (SMT) và sự phát triển của các Linh kiện Gắn bề mặt (SMD).

SMT đã cách mạng hóa ngành công nghiệp điện tử thông qua những tiến bộ sau:

Công nghệ Gắn Linh kiện Bề mặt (SMT) là một quy trình sản xuất cho phép gắn nhanh và trực tiếp các linh kiện điện tử lên các bảng mạch in, thay thế công nghệ lỗ xuyên truyền thống. Công nghệ này đạt được mật độ linh kiện cao hơn, tạo ra các sản phẩm nhỏ gọn và nhẹ hơn, đồng thời cải thiện đáng kể tốc độ sản xuất.

Tổng quan về Công nghệ SMT:

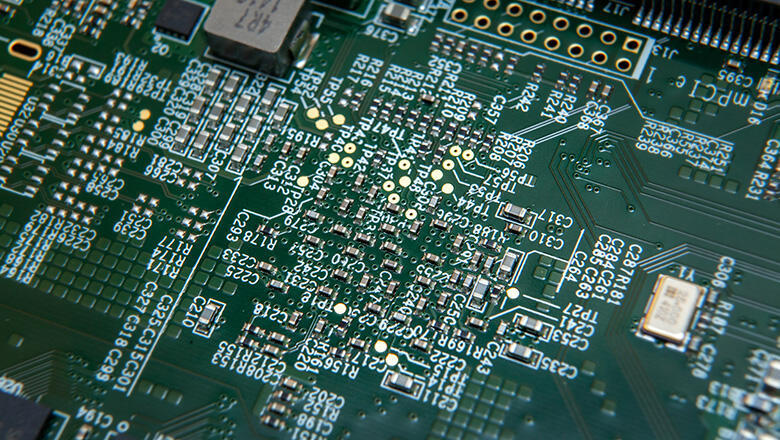

Bằng cách giảm sự phụ thuộc vào khoan, quy trình sản xuất SMT có thể sử dụng cả hai mặt của bảng mạch in (PCB), cho phép các nhà thiết kế tích hợp nhiều chức năng hơn vào không gian nhỏ hơn.

Ưu Điểm Của SMT |

Tác động |

Mật độ linh kiện cao hơn |

Các mạch phức tạp hơn trong không gian nhỏ hơn |

Lắp ráp nhanh hơn, tự động hóa cao hơn |

Chi phí thấp hơn, sản lượng cao hơn |

Sản phẩm hoàn thiện nhỏ gọn hơn |

Thúc đẩy quá trình thu nhỏ kích thước trong các thiết bị tiêu dùng và thiết bị di động |

Hiệu suất điện được cải thiện |

Các đường dẫn ngắn hơn, giảm hiệu ứng ký sinh, cải thiện độ toàn vẹn tín hiệu |

Quản lý nhiệt tốt hơn |

Các pad và vùng đồng lớn để tản nhiệt hiệu quả |

Ưu điểm về môi trường (hàn không chì) |

Tuân thủ các tiêu chuẩn RoHS và tiêu chuẩn xanh |

Quy trình công nghệ gắn bề mặt (SMT): các bước chuyên biệt, nhanh chóng và tự động hóa cao

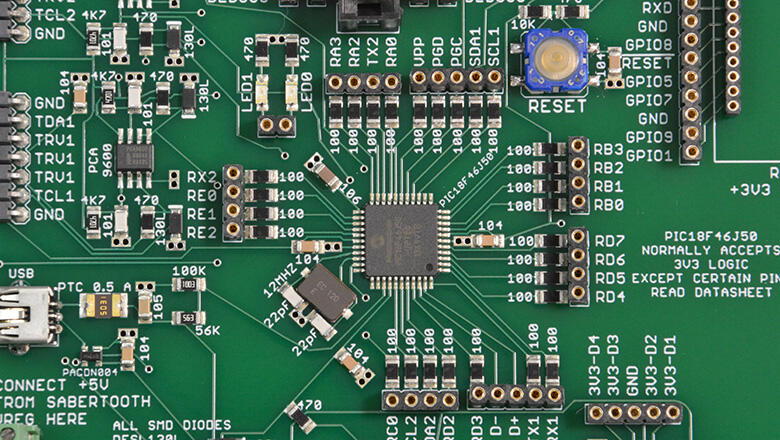

Linh kiện Gắn Bề Mặt (SMD) là các linh kiện điện tử được thiết kế đặc biệt để gắn trực tiếp lên bề mặt của các bo mạch in. Khác với linh kiện lỗ xuyên có chân dây dài, SMD có thiết kế nhỏ gọn với kích thước nhỏ hơn đáng kể. Thiết kế đổi mới này khiến chúng trở thành yếu tố then chốt thúc đẩy xu hướng thu nhỏ kích thước và nâng cao hiệu suất trong ngành điện tử.

Kích thước của các linh kiện SMD cho phép mật độ mạch cao hơn nhiều. Các ký hiệu thông dụng bao gồm 0402, 0603 và 0805 (những số này chỉ kích thước theo inch hoặc milimét).

SMD có sẵn gần như ở mọi loại linh kiện điện tử:

Thành phần |

Các dạng vỏ SMD phổ biến |

Ứng dụng điển hình |

Kháng |

0402, 0603, 0805, 1206 |

Ổn định tín hiệu, kéo lên/kéo xuống |

Capacitor |

0402, 0603, 0805, 1210 |

Bypass nguồn, lọc |

Transistor |

SOT-23, SOT-89 |

Chuyển mạch, khuếch đại |

IC (Logic/MCU) |

QFP, QFN, SOIC, BGA |

Vi điều khiển, bộ nhớ |

Diode/LED |

SOD-123, SOT-23, SC-70 |

Tín hiệu, chỉnh lưu, chiếu sáng |

Bộ dao động/Tinh thể |

HC49S, SMD-3225, SMD-2520 |

Nguồn tạo xung nhịp |

Để hiểu được sự khác biệt giữa SMT và SMD, cần có các định nghĩa và phân tích rõ ràng, chuyên nghiệp từ góc độ thiết kế và sản xuất.

Khía cạnh |

SMT (Công nghệ gắn linh kiện bề mặt) |

SMD (Linh kiện gắn bề mặt) |

Sự định nghĩa |

Quy trình sản xuất để lắp ráp các linh kiện |

Linh kiện được sử dụng trong quy trình |

Tập trung |

Các kỹ thuật sản xuất, lắp ráp, hàn |

Điện trở, tụ điện, IC, LED, v.v. |

Điều mà nó cho phép |

Mạch in mật độ cao, hai mặt, lắp ráp tự động |

Thu nhỏ kích thước, tiết kiệm không gian, hiệu quả |

Ví dụ |

Lò hàn reflow, máy dán linh kiện, thiết bị kiểm tra AOI |

điện trở 0603, MCU QFP, LED SMD |

Vai trò trong điện tử |

Công nghệ thiết yếu trong ngành công nghiệp điện tử |

Thúc đẩy sự phát triển của các thiết bị điện tử tiêu dùng nhỏ gọn |

SMT (Công nghệ gắn bề mặt) đề cập đến quy trình sản xuất và phương pháp lắp ráp nhanh chóng, hiệu quả; SMD (Thiết bị gắn bề mặt) chỉ các linh kiện được lắp đặt bằng quy trình này.

Công nghệ SMT cho phép gắn trực tiếp các linh kiện điện tử lên bảng mạch in (PCB), trong khi SMD là các linh kiện điện tử có thể được gắn trực tiếp lên bề mặt PCB.

Công nghệ SMT tạo điều kiện cho việc ứng dụng rộng rãi các linh kiện điện tử SMD trong các lĩnh vực điện tử tiêu dùng, quân sự, y tế, ô tô và thiết bị công nghiệp.

Công nghệ SMD chủ yếu liên quan đến các loại linh kiện và thông số đóng gói, trong khi công nghệ SMT bao gồm các quy trình lắp ráp, thiết bị sản xuất và những ưu điểm kỹ thuật của nó.

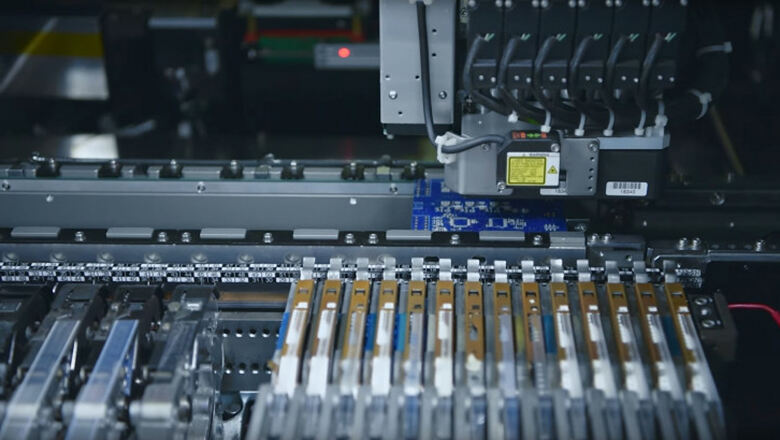

Quy trình Công nghệ Gắn bề mặt (SMT) là một quy trình sản xuất tiêu chuẩn được thiết kế chính xác, đòi hỏi sự phối hợp của các thiết bị SMT chuyên dụng và các vật liệu được kỹ thuật hóa cao.

1. Cấp Keo Hàn:

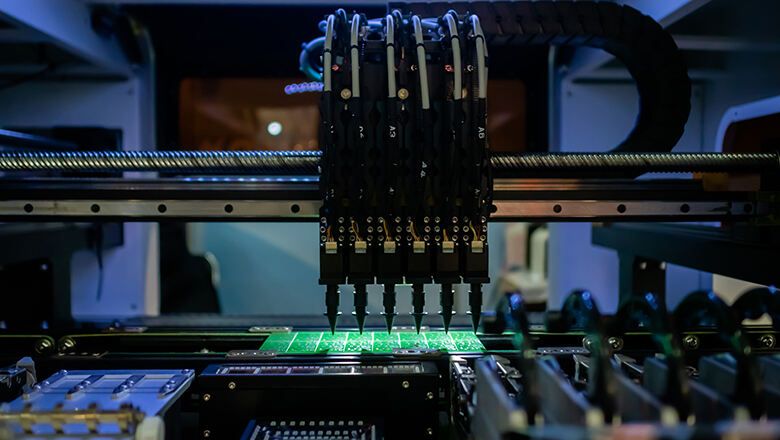

2. Đặt linh kiện:

3. Hàn hồi lưu:

4. Kiểm tra và thử nghiệm:

Các dây chuyền sản xuất chuyên nghiệp sử dụng thiết bị kiểm tra SMT hiện đại và phần mềm Hệ thống Thực thi Sản xuất (MES) để giám sát theo thời gian thực, theo dõi tiến độ qua từng bộ phận sản xuất đồng thời duy trì kiểm soát chất lượng và tỷ lệ sản phẩm đạt yêu cầu, đảm bảo các bo mạch được sản xuất bằng công nghệ SMT tuân thủ các tiêu chuẩn cao nhất của ngành.

Công nghệ SMT đã trở thành nền tảng cho ngành sản xuất điện tử, với việc áp dụng rộng rãi trong hầu hết các nhóm sản phẩm. SMD và SMT là trung tâm của:

Trong sản xuất điện tử hiện đại, SMD và SMT hoạt động song song – một bên không thể phát huy tối đa tiềm năng nếu thiếu bên kia.

“SMT so với THT” là một phép so sánh kinh điển trong lĩnh vực sản xuất điện tử.

Thông số kỹ thuật |

SMT (Công nghệ gắn linh kiện bề mặt) |

THT (Công nghệ Lắp ráp lỗ xuyên) |

Phương pháp lắp đặt |

Trực tiếp, lên bề mặt PCB |

Chân linh kiện cắm qua các lỗ khoan |

Kích thước linh kiện điển hình |

Nhỏ hơn nhiều |

Lớn hơn, cồng kềnh hơn |

Quy trình lắp ráp |

Tự động hóa cao độ |

Thủ công hoặc bán tự động |

Mật độ bảng |

Rất cao (có thể hai mặt) |

Trung bình |

Độ bền cơ học |

Trung bình (phụ thuộc vào thành phần) |

Cao (tuyệt vời cho các đầu nối và nguồn điện) |

Chi phí và Tốc độ |

Chi phí thấp hơn, nhanh hơn cho khối lượng lớn |

Chi phí cao hơn cho sản xuất số lượng lớn, chậm hơn |

Ứng dụng |

Tất cả các thiết bị điện tử hiện đại, HDI, thiết bị di động, IoT |

Linh kiện cũ, đầu nối, các bộ phận nguồn lớn |

1. Kết hợp linh kiện lỗ xuyên và linh kiện dán bề mặt mà không có kế hoạch rõ ràng Việc kết hợp các linh kiện lỗ xuyên với SMD và SMT trên cùng một mạch in có thể làm tăng độ phức tạp trong lắp ráp, làm chậm quá trình sản xuất (vì cần hai dây chuyền lắp ráp hoặc can thiệp thủ công) và làm tăng chi phí. Nếu cần sử dụng linh kiện lỗ xuyên (ví dụ như đầu nối hoặc cuộn cảm công suất lớn), hãy nhóm chúng về một mặt hoặc ở khu vực riêng biệt trên mạch để tối ưu hóa quy trình smt.

2. Thiết kế pad không chính xác hoặc không đồng nhất Việc thiết kế kích thước pad phù hợp với kích thước thực tế của linh kiện SMD là rất quan trọng. Thiết kế pad kém có thể gây ra các lỗi hàn như hiện tượng mộ đá (tombstoning) hoặc mối hàn nguội. Hãy sử dụng tiêu chuẩn IPC-7351 làm hướng dẫn và luôn xác nhận mẫu chân linh kiện (land pattern) phù hợp với khả năng của thiết bị smt.

3. Phụ thuộc quá mức vào các loại gói SMD hiếm gặp Một số nhà thiết kế chỉ định các linh kiện gắn bề mặt (SMD) kỳ lạ hoặc hiếm, điều này có thể hạn chế việc tìm nguồn cung ứng, làm chậm sản xuất và gây ra vấn đề nếu công nghệ SMD trở nên lỗi thời. Hãy sử dụng các linh kiện phổ biến trừ khi có lý do đặc biệt khác.

4. Bỏ qua sự tương thích khi chọn kem hàn Sự tương thích giữa hợp kim hàn, kem hàn và lớp phủ chân SMD là rất quan trọng. Các công nghệ chip SMT SMD khác nhau có thể yêu cầu các pad có lớp phủ bạc hoặc vàng; hãy luôn kiểm tra khuyến nghị từ nhà sản xuất SMD và nhà sản xuất kem hàn.

5. Thiếu kiểm soát độ ẩm và ESD Các linh kiện điện tử SMD nhỏ và nhạy cảm, đặc biệt là BGA và các tụ điện SMD kích thước nhỏ, phải được bảo quản và xử lý theo cấp độ nhạy ẩm (MSL) và xếp hạng ESD của chúng. Việc phòng ngừa không đầy đủ có thể làm hỏng linh kiện trong quá trình sản xuất SMT.

Câu hỏi: Sự khác biệt giữa SMT và SMD là gì đối với một kỹ sư thiết kế mạch in (PCB)?

A: SMT ám chỉ công nghệ gắn linh kiện bề mặt—quy trình và thiết bị cần thiết—được dùng để lắp ráp các linh kiện. SMD ám chỉ chính linh kiện được sử dụng; bạn chọn SMD cho BOM của mình, những linh kiện này sẽ được lắp bằng công nghệ SMT.

Q: Một số điểm khác biệt chính giữa linh kiện SMT và linh kiện lỗ truyền thống là gì?

A: Linh kiện SMT nhỏ hơn, không có chân dài, và được gắn trực tiếp lên bề mặt bảng mạch in (PCB). Linh kiện dạng lỗ cần khoan lỗ và có các chân chui xuyên qua bảng—giúp dễ dàng lắp ráp thủ công hơn nhưng hạn chế tự động hóa và mật độ bố trí trên bảng.

Q: Bạn có thể hàn SMD bằng tay, hay bắt buộc phải dùng máy SMT để lắp ráp?

A: Các SMD lớn hơn có thể được hàn bằng tay trong giai đoạn thử nghiệm hoặc sửa chữa. Tuy nhiên, đối với các linh kiện nhỏ, khoảng cách chân hẹp hoặc mật độ cao, thì cần sử dụng máy SMT và phương pháp hàn reflow.

Q: Các ứng dụng điển hình của smt và smd là gì?

A: Gần như tất cả các thiết bị hiện đại: điện thoại thông minh, máy tính xách tay, bộ định tuyến, ECU ô tô, PLC công nghiệp, thiết bị y tế cấy ghép, mô-đun RF và cảm biến—khả năng chỉ bị giới hạn bởi sự sáng tạo trong thiết kế.

Q: "SMT equivalent" là gì?

A: Nhiều nhà sản xuất cung cấp cả phiên bản chân cắm (through-hole) và phiên bản dán bề mặt (SMD) của các linh kiện điện tử cổ điển. Phiên bản "SMT equivalent" là phiên bản được tối ưu hóa cho việc lắp ráp tự động bằng công nghệ dán bề mặt.

Q: Tại sao một số sản phẩm độ tin cậy cao vẫn sử dụng công nghệ chân cắm (through-hole)?

A: Đối với các kết nối yêu cầu độ bền cơ học như đầu nối, biến áp hoặc kết nối dòng cao, các linh kiện THT vẫn vượt trội. Tuy nhiên, các chip chủ động và thụ động ngày càng chuyển sang công nghệ chip SMD để đạt hiệu quả cao hơn.

Trong ngành công nghiệp điện tử hiện nay, sự khác biệt giữa SMT và SMD không chỉ là về từ ngữ—mà còn là nền tảng cho sản xuất điện tử hiệu quả về chi phí, mật độ cao và đáng tin cậy.

Những khác biệt chính giữa SMT và SMD có thể quyết định thành bại về tiến độ, chi phí và độ tin cậy của một dự án. Công nghệ SMT và quy trình sản xuất SMT liên quan đã cách mạng hóa lĩnh vực điện tử bằng cách mang lại mật độ cao hơn, sản xuất nhanh hơn và độ tin cậy vượt trội so với công nghệ THT/truyền thống dùng lỗ (through-hole).

Nếu không có SMT, các thiết bị tiên tiến ngày nay — thiết bị đeo, điện thoại, ô tô, vệ tinh — đơn giản là không thể tồn tại dưới dạng hiện tại. Việc hiểu rõ sự khác biệt giữa SMT và SMD, cũng như cách tận dụng cả hai, là yếu tố cơ bản cho mọi dự án thành công trong lĩnh vực điện tử, lắp ráp bảng mạch in hoặc thiết kế linh kiện điện tử.