תעשיית האלקטרוניקה מתפתחת ברציפות לקראת מיניאטיריזציה, אוטומציה וביצועים גבוהים. בתחום הייצור המודרני של אלקטרוניקה, קיימים שני נושאים מרכזיים בתהליכי ייצור: SMT (טכנולוגיית רכיבים שטוחים) ו-SMD (רכיב שטוח). בין אם אתם מעצבים מכשירי חשמל חדשים, מפתחים ציוד רפואי מתקדם או עוסקים בטכנולוגיית ייצור של רכיבי אלקטרוניקה, הבנת ההבדל הנכון בין SMT ל-SMD היא הכרחית לחלוטין. 글המאמר הזה יספק ניתוח מעמיק של שני המונחים הטכנולוגיים המרכזיים האלה, ויעזור לכם להבין איך התפקיד הסינרגטי שלהם הפך אותם לתהליכים חיוניים בייצור אלקטרוני מודרני.

הבנה ברורה של ההבדלים בין SMT ל-SMD הופכת את תהליך הייצור כולו ליעיל, זול ואמין יותר. בלבול בין מונחים אלו עלול להוביל לשגיאות יקרות באספקה, שגיאות בעיצוב או תקשורת לקויה בין מהנדסים, מנהלים וייצרנים.

נחקור כיצד SMT הוא התהליך המשמש בייצור אלקטרוני, בעוד ש-SMD מתייחס לרכיבים האלקטרוניים שמוצבים באמצעות התהליך הזה, ונכנס לעומק - נספק טיפים, דוגמאות מהעולם האמיתי וטבלאות שימושיות בדרך.

כדי להבין את ההבדלים המרכזיים בין SMT ל-SMD, עלינו ראשית להבין את ההתפתחות של עולם ייצור האלקטרוניקה במהלך העשורים האחרונים.

טכנולוגיית חיבור דרך חור (THT) הייתה פעם התהליך הסטנדרטי בתעשיית הייצור האלקטרונית. טכניקה זו כוללת הכנסה של מוליכי רכיבים לחורים מקודדים על לוח מעגל מודפס (PCB), ולאחר מכן שיזורם לפלטות בצד השני של הלוח. מאפייניה המרכזיים הם:

בموازاة התפתחותן של מחשבונים ואלקטרוניקה לצרכן לקראת מזעור, התעשייה הייתה צריכה תהליך הרכבה שיאפשר להצמיד רכיבים אלקטרוניים ישירות אל פני השטח של לוחות PCB. זה הוביל לאמצה הרחבה של טכנולוגיית הרכבה משטחית (SMT) ולפיתוח רכיבי הרכבה משטחית (SMDs).

SMT שינה את תעשיית האלקטרוניקה באמצעות ההתקדמויות הבאות:

טכנולוגיית הרכבה על משטח (SMT) היא תהליך ייצור המאפשר הרכבה מהירה וdirecta של רכיבים אלקטרוניים על לוחות חיבור מודפסים, תוך החלפת טכנולוגיית החורים המסורתיים. טכנולוגיה זו מאפשרת צפיפות רכיבים גבוהה יותר, ייצור של מוצרים קומפקטיים וקלים יותר, ושיפור משמעותי במהירות הייצור.

סקירה כללית של טכנולוגיית SMT:

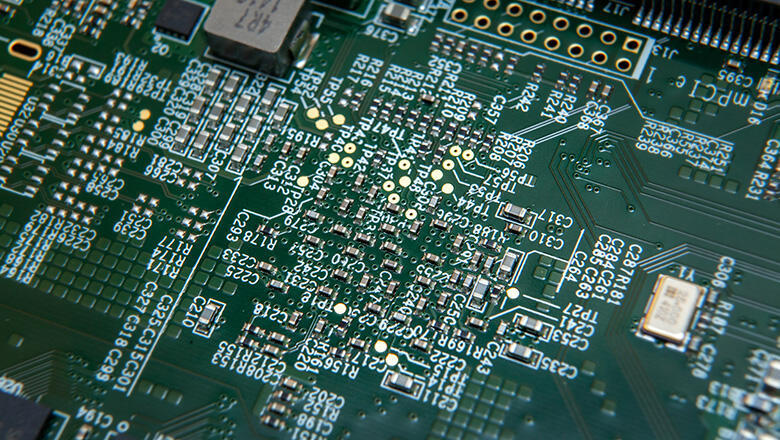

על ידי הפחתת התלות בנקבים, ניתן לייצר באמצעות SMT גם את שני הצדדים של הלוח, מה שמאפשר לעיצובים להכניס יותר פונקציונליות לתוך מרחב קטן יותר.

יתרון של SMT |

השפעה |

צפיפות רכיבים גבוהה יותר |

מעגלים מורכבים יותר במרחב קטן יותר |

הרכבה מהירה ואוטומטית |

עלויות נמוכות יותר, כרכים גבוהים יותר |

מוצרים סופיים קטנים יותר |

מעודד מיניאטיריזציה במכשירים צרכנים ונישאים |

הופעה חשמלית מוגברת |

עקבות קצרות יותר, השפעה פראית פחותה, שיפור שלמות האות |

ניהול תרמי טוב יותר |

פדים גדולים ואזורים נחושת לדיוק חום יעיל |

יתרונות סביבתיים (לחימצון ללא עופרת) |

תואם ל-RoHS ולתקני ירוק |

תהליך Surface Mount Technology (SMT): שלבים מיוחדים, מהירים ואחוזים באופן גבוה.

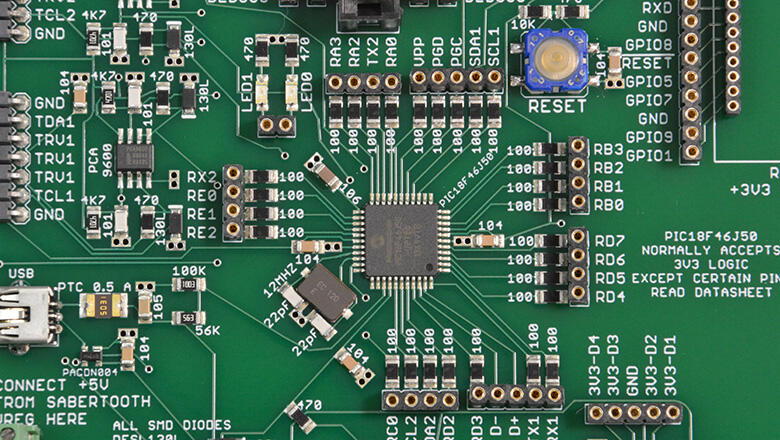

רכיבים להרכבה על משטח (SMD) הם רכיבי חשמל שתוכננו במיוחד להרכבה על לוחות עקבי מדפסת. בניגוד לרכיבים חדורי מחפור עם תיילי מתכת ארוכים, ל-SMD יש עיצוב קומפקטי עם מידות קטנות בהרבה. העיצוב החדשני הזה הופך אותם למרכיבים מרכזיים בקידום מגמות הקטנה והיעילות המוגברת בתעשיית האלקטרוניקה.

גודל רכיבי SMD מאפשר צפיפות מעגלים גבוהה בהרבה. סימונים נפוצים כוללים 0402, 0603 ו-0805 (המציינים את המידות אינצ'ים או מילימטרים).

ל-SMD יש כמעט כל סוג של רכיב אלקטרוני:

רכיב |

אריזות SMD פופולריות |

יישום טיפוסי |

מגננה |

0402, 0603, 0805, 1206 |

רגולציה של אות, משיכה למעלה/למטה |

קונפסיטור |

0402, 0603, 0805, 1210 |

עקיפת מתח, סינון |

טרנזיסטור |

SOT-23, SOT-89 |

החלפה, הגברה |

IC (לוגיקה/MCU) |

QFP, QFN, SOIC, BGA |

מיקרו בקרים, זיכרון |

דיודה/ledon |

SOD-123, SOT-23, SC-70 |

סיגנל, יישור, תאורה |

משדר/גביש |

HC49S, SMD-3225, SMD-2520 |

מקורות זמנים |

כדי להבין את ההבדל בין SMT ל-SMD, נדרשות הגדרות וניתוחים ברורים ומקצועיים מנקודת מבט של עיצוב וייצור.

היבט |

SMT (Surface Mount Technology) |

SMD (רכיב הרכבה שטחית) |

הגדרה |

תהליך ייצור להרכבת רכיבים |

רכיב המשמש בתהליך |

מיקוד |

טכניקות ייצור, הרכבה וניחות |

נגדים, קבלים, מעגלים משולבים, דיודות פולטות אור וכו'. |

מה שזה מאפשר |

פסקיית עיבוד כפולה צידית בצפיפות גבוהה, הרכבה אוטומטית |

מימיניזציה, חיסכון במרחב, יעילות |

דוגמה |

תנור ריפלו, מכונת בחירה והצבה, AOI |

נגד 0603, QFP MCU, LED SMD |

תפקיד בתחום האלקטרוניקה |

טכנולוגיה חיונית בתעשיית האלקטרוניקה |

מאפשרת פיתוח של אלקטרוניקה צרכנית קומפקטית |

SMT (טכנולוגיית הרכבה שטחית) מתייחסת לתהליך הייצור ושיטת ההרכבה המהירה והיעילה; SMD (רכיב הרכבה שטחית) מציין את הרכיבים שמוצבים באמצעות תהליך זה.

טכנולוגיית SMT מאפשרת הצבת רכיבים אלקטרוניים ישירות על לוחות פסיבים, בעוד ש-SMD הם הרכיבים האלקטרוניים שניתן להצמיד ישירות אל פני הלוח.

טכנולוגיית SMT מקילה על השימוש הנרחב של רכיבים אלקטרוניים מסוג SMD בתחומי האלקטרוניקה הצרכנית, הצבאי, הרפואית, הרכב והציוד התעשייתי.

טכנולוגיית SMD עוסקת בעיקר בסוגי הרכיבים ובמפרט החימוד, בעוד שטכנולוגיית SMT כוללת תהליכי הרכבה, ציוד ייצור והיתרונות הטכנולוגיים שלה.

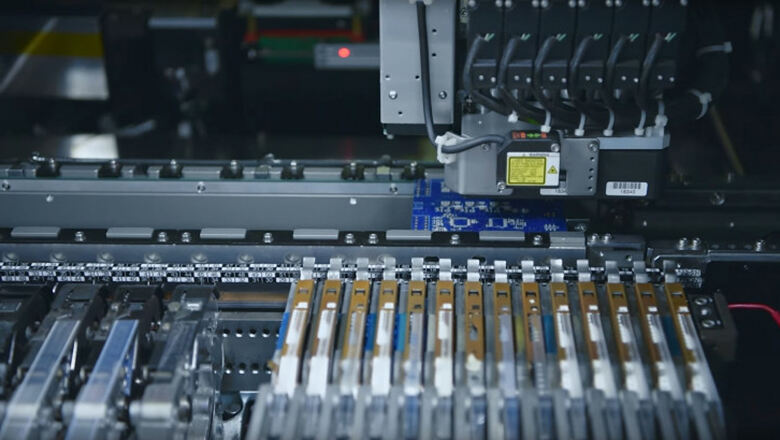

תהליך העבודה של טכנולוגיית ההרכבה על משטח (SMT) הוא הליך ייצור סטנדרטי שתוכנן במדויק, ודורש ציוד SMT מיוחד וחומרים מהנדסים במיוחד ליישום שיתופי.

1. יישום משחת הלחימתי:

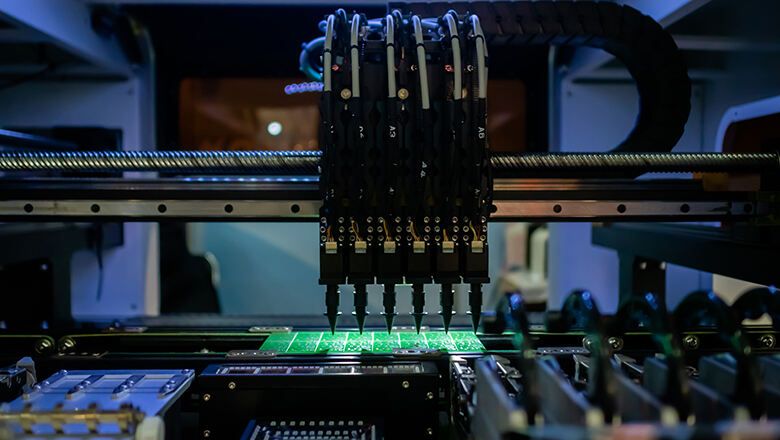

2. הצבת רכיבים:

3. לחימתי בשטף:

4. בדיקה ובוחן:

קווי ייצור מקצועיים משתמשים בציוד בדיקה מתקדם של SMT ובתוכנת מערכת ביצוע ייצור (MES) למעקב בזמן אמת, עוקבים אחר ההתקדמות בכל מחלקת ייצור תוך שמירה על בקרת איכות ושיעורי תשואה, ומבטיחים שפחיות המעגלים המיוצרות עם טכנולוגיית SMT עומדות בדרישות הגבוהות ביותר של התעשייה.

טכנולוגיית SMT הפכה ליסודות של תחום הייצור האלקטרוני, עם אימוץ נרחב כמעט בכל קטגוריות המוצר. SMD ו-SMT מהווים ליבה ב:

ביצור אלקטרוני מודרני, SMD ו-SMT עובדים יד ביד – אחד אינו מגיע לפוטנציאל המלא שלו ללא השני.

"SMT לעומת THT" הוא השוואה קלאסית בתחום ייצור אלקטרוני.

פרמטר |

SMT (Surface Mount Technology) |

THT (טכנולוגיית חיבור דרך חור) |

שיטת הרכבה |

ישיר, על פני השטח של הלוח |

הכנסה של מוליכים דרך חורים נקבובים |

גודל רכיב טיפוסי |

קטן בהרבה |

גדול יותר, ענק יותר |

תהליך הקבצה |

אוטומציה גבוהה |

ידני או חצי אוטומטי |

צפיפות לוח |

גבוה מאוד (ייתכן דו-צדדי) |

לְמַתֵן |

עוצמת מכנית |

בינוני (תלוי ברכיב) |

גבוה (מצוין למוליכים וכח) |

עלות ומהירות |

עלות נמוכה יותר, מהיר יותר עבור כמויות גדולות |

עלות גבוהה יותר להפקות גדולות, איטי יותר |

יישומים |

כל האלקטרוניקה המודרנית, HDI, סלולרי, אינטרנט של הדברים |

מורשת, מחברים, חלקים גדולים של חשמל |

1. שילוב של רכיבים חודרים-לוח עם רכיבים שטחיים ללא תכנון ברור: שילוב של רכיבים חודרי לוח עם רכיבים מסוג SMD וטכנולוגיית SMT על אותו לוח מעגלים מודפס עלול להגביר את מורכבות הרכבה, להאט את הייצור (מאחר שנדרשים שני קווי ייצור או התערבות ידנית), ולהעלות את העלות. אם נדרשים רכיבים חודרי לוח (למשל מחברים או катушки כוח גדולות), יש לקבץ אותם לצד אחד או באזור מסוים של הלוח כדי לזרז את זרימת תהליך ה-SMT.

2. עיצוב פד לא נכון או לא עקבי התאמת גודל הפד לגודל האמיתי של רכיבי SMD היא קריטית. עיצוב פד לקוי יכול לגרום לפגמי לحام כמו 'קבר' או חיבורים קרים. השתמשו בתקנים IPC-7351 כמדריך, ותמיד ודאו את דפוס הקרקע בהתאם لقدرات ציוד SMT.

3.תלות מוגזמת בסוגי אריזות SMD נדירים חלק מהמעצבים מציינים מכשירי הרמה משטחית ייחודיים או נדירים, מה שיכול להגביל את האספקה, לעכב את הייצור ולגרום לבעיות אם טכנולוגיית SMD תהפוך ל lỗi. השתמשו ברכיבים נפוצים אלא אם קיים סיבה טובה לעשות אחרת.

4.התעלמות מאבחון משחת הלחם התאמה בין סגסוגת הלחם, המשחה וסיום הרגל של SMD היא קריטית. טכנולוגיות שונות של רכיבי SMT עשוות דורשות פדים עם סיומת אבקר או זהב; תמיד בדקו את ההמלצות של יצרני ה-SMD ומשחת הלחם.

חוסר בהumidity ובקרות ESD: רכיבים אלקטרוניים קטנים ורגישים מסוג SMD, במיוחד BGAs וקבלים קטנים מסוג SMD, חייבים לאיחס ולבצע לפי רמת הרגישות להumedness (MSL) ולדרגת ה-ESD שלהם. הגנה לא מספקת עלולה לגרום נזק לרכיבים במהלך תהליך ייצור SMT.

שאלה: מה ההבדל בין SMT ל-SMD לעורך PCB?

תשובה: SMT מתייחס לטכנולוגיית ההרכבה על פני השטח – התהליך והציוד הנדרש – להרכבת רכיבים. SMD מתייחס לרכיב עצמו; בוחרים SMDs ל-BOM שלך, שיורכבו באמצעות SMT.

שאלה: מה הם ההבדלים המרכזיים בין רכיבי SMT לבין רכיבים קלאסיים מסוג through-hole?

תשובה: רכיבי SMT קטנים יותר, אין להם מוליכים ארוכים, והם מותקנים ישירות על פני הלוח. לרכיבים מסוג through-hole נדרשים חורים שנחרטים בהם, והמוליכים שלהם עוברים דרך הלוח – מה שמקל על הרכבה ידנית אך מגביל את האוטומציה ואת צפיפות הלוח.

שאלה: האם ניתן להלחים SMDs ידנית, או שיש להרכיב אותם רק באמצעות מכונות SMT?

תשובה: ניתן ללחם ידנית SMD-ים גדולים לצורך פרוטוטייפינג או תיקון. עם זאת, בהרכבות קטנות, במרווחים צרים או בצפיפות גבוהה, נדרשים מכונות SMT ולחימה בשיטת ריפלו우.

שאלה: מהן היישומים הנפוצים של SMT ו-SMD?

תשובה: כמעט כל התקן מודרני: סמרטפונים, מחשבים ניידים, ראוטרים, יחידות בקרת אלקטרוניות ברכב, PLCs תעשייתיים, התקנים רפואיים ניתנים השתלה, מודולי RF ומודדים – האפשרויות מוגבלות רק על ידי יצירתיות העיצוב.

שאלה: מהו "התקף SMT"?

תשובה: חברות רבות מציעות גרסאות הן מסוג Through-hole והן מסוג SMD של רכיבים אלקטרוניים קלאסיים. ה"התקף SMT" הוא הגרסה המותאמת להרכבה אוטומטית באמצעות שיטת ההתקעה על פני השטח.

שאלה: למה עדיין משמשת טכנולוגיית Through-hole בחלק מהמוצרים בעלי אמינות גבוהה?

תשובה: מבחינת עמידות מכנית, רכיבי THT עדיפים עבור מחברים, מעגלים מגנטיים או חיבורים בעלי זרם גבוה. עם זאת, רכיבים פעילים וסבילים עוברים בהדרגה לטכנולוגית SMD/ship כדי לשפר את היעילות.

בתעשיית האלקטרוניקה של ימינו, ההבדל בין SMT ל-SMD הוא יותר מאשר עניין של תחביר – זהו היסוד לייצור אלקטרוני זול, צפוף ואמין.

ההבדלים המרכזיים בין SMT ל-SMD יכולים לקבוע את גורלו של פרויקט מבחינת לוחות זמנים, עלות ואמינות. טכנולוגיית SMT והזרימה שלה בהלכי הייצור חידשו את עולם האלקטרוניקה על ידי היצע של צפיפות גבוהה יותר, ייצור מהיר יותר וביצועים אמינים יותר בהשוואה לטכנולוגיית THT/through-hole.

ללא SMT, ההתקנים המתקדמים של ימינו – לבוש חכם, טלפונים, רכבים, לוויינים – פשוט לא היו קיימים בצורה הנוכחית. הבנת ההבדל בין SMT ל-SMD, וכיצד לנצל את שניהם, היא בסיסית לכל יוזמה מוצלחת בתחום האלקטרוניקה, הרכבת PCB או עיצוב רכיבי אלקטרוניקה.