L'industrie électronique évolue continuellement vers la miniaturisation, l'automatisation et les hautes performances. Dans le domaine de la fabrication électronique moderne, deux sujets centraux dominent les processus de production : SMT (Surface Mount Technology) et SMD (Surface Mount Device). Que vous conceviez de nouveaux appareils électroniques grand public, que vous développiez des équipements médicaux de pointe ou que vous approfondissiez les technologies de fabrication électronique, comprendre précisément la différence entre SMT et SMD est absolument essentiel. Cet article propose une analyse approfondie de ces deux termes techniques clés, afin de vous aider à comprendre comment leur rôle synergique en a fait des processus incontournables dans la fabrication électronique moderne.

Une bonne compréhension des différences entre SMT et SMD rend tout le processus de production plus efficace, rentable et fiable. Confondre ces termes peut entraîner des erreurs coûteuses lors de l'approvisionnement, des erreurs de conception ou une mauvaise communication entre ingénieurs, cadres et fabricants.

Nous verrons comment le SMT correspond au procédé utilisé dans la fabrication électronique, tandis que le SMD désigne les composants électroniques montés à l'aide de ce procédé, en approfondissant davantage — avec des conseils, des exemples concrets et des tableaux pratiques au fil du chemin.

Pour bien comprendre les différences fondamentales entre SMT et SMD, nous devons d'abord examiner l'évolution du paysage de la fabrication électronique au cours des dernières décennies.

La technologie des composants à trou traversant (THT) était autrefois le procédé standard dans l'industrie de fabrication électronique. Cette technique consiste à insérer les broches des composants dans des trous pré-percés sur un circuit imprimé (PCB), puis à les souder sur des pastilles situées sur l'autre face du circuit. Ses caractéristiques principales incluent :

À mesure que les calculatrices et les appareils électroniques grand public évoluaient vers la miniaturisation, l'industrie avait besoin d'un procédé d'assemblage permettant de monter directement les composants électroniques sur la surface des circuits imprimés. Cela a conduit à l'adoption généralisée de la technologie de montage en surface (SMT) et au développement des composants pour montage en surface (SMD).

SMT a transformé l'industrie électronique grâce aux avancées suivantes :

La technologie de montage en surface (SMT) est un procédé de fabrication qui permet le montage rapide et direct des composants électroniques sur des cartes de circuits imprimés, remplaçant ainsi la technologie traditionnelle à trou métallisé. Cette technologie permet une densité de composants plus élevée, crée des produits plus compacts et plus légers, et améliore considérablement la vitesse de production.

Aperçu de la technologie SMT :

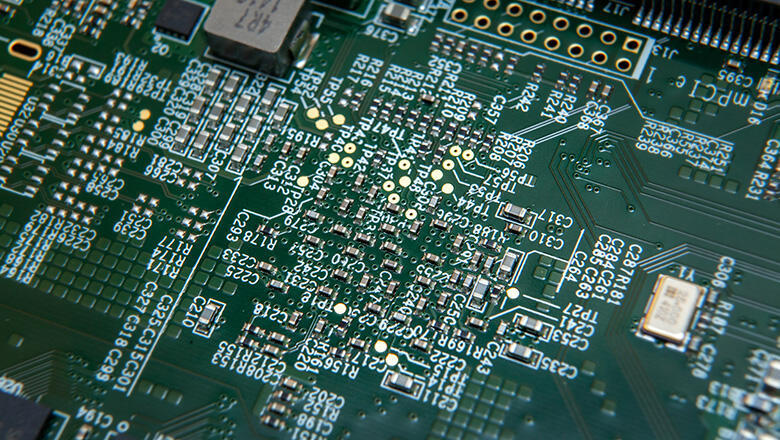

En réduisant la nécessité de perçage, la production en SMT peut utiliser les deux côtés du circuit imprimé, permettant aux concepteurs d'intégrer plus de fonctionnalités dans un espace réduit.

Avantage de l'SMT |

Impact |

Densité de composants plus élevée |

Des circuits plus complexes dans un espace réduit |

Assemblage plus rapide et automatisé |

Coûts réduits, volumes plus élevés |

Produits finis plus petits |

Permet la miniaturisation des appareils grand public et portables |

Performance électrique améliorée |

Traces plus courtes, effet parasite réduit, intégrité du signal améliorée |

Meilleure gestion thermique |

Pistes et surfaces de cuivre importantes pour une dissipation thermique efficace |

Avantages environnementaux (soudure sans plomb) |

Conforme aux normes RoHS et aux critères écologiques |

Flux du procédé de technologie d'assemblage en surface (SMT) : étapes spécialisées, rapides et hautement automatisées.

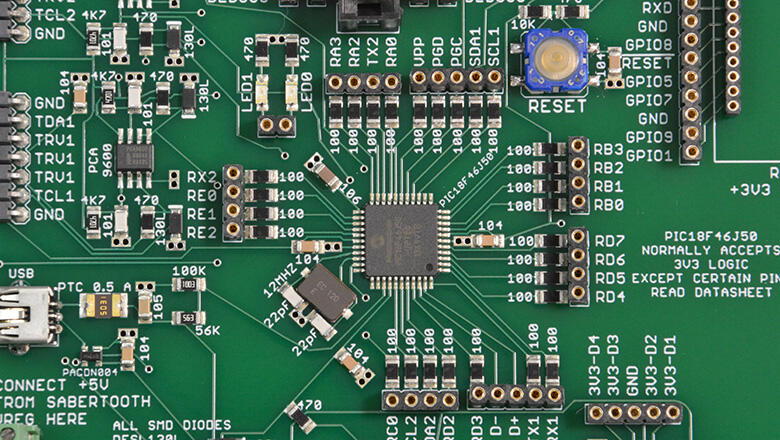

Les composants montés en surface (SMD) sont des éléments électroniques spécialement conçus pour être montés directement sur des circuits imprimés. Contrairement aux composants à trou qui possèdent de longues broches, les SMD présentent un design compact aux dimensions nettement réduites. Ce design innovant en fait des éléments clés dans la tendance à la miniaturisation et à l'amélioration de l'efficacité dans l'industrie électronique.

La taille des composants SMD permet une densité de circuit beaucoup plus élevée. Les désignations typiques incluent 0402, 0603 et 0805 (celles-ci font référence aux dimensions en pouces ou en millimètres).

Les SMD existent dans presque tous les types de composants électroniques :

CompoNent |

Boîtiers SMD populaires |

Application typique |

Résistance |

0402, 0603, 0805, 1206 |

Régulation du signal, résistances de tirage vers le haut/vers le bas |

Condensateur |

0402, 0603, 0805, 1210 |

Contournement de l'alimentation, filtrage |

Transistor |

SOT-23, SOT-89 |

Commutation, amplification |

CI (logique/MCU) |

QFP, QFN, SOIC, BGA |

Microcontrôleurs, mémoire |

Diode/LED |

SOD-123, SOT-23, SC-70 |

Signal, redressement, éclairage |

Oscillateur/Cristal |

HC49S, SMD-3225, SMD-2520 |

Sources d'horloge |

Pour comprendre la différence entre SMT et SMD, des définitions claires et professionnelles ainsi qu'une analyse rigoureuse sont nécessaires du point de vue de la conception et de la fabrication.

Aspect |

SMT (technologie d'assemblage en surface) |

SMD (composant monté en surface) |

Définition |

Procédé de fabrication pour le montage de composants |

Composant utilisé dans le procédé |

Mise au point |

Techniques de production, d'assemblage et de soudure |

Résistances, condensateurs, circuits intégrés, LED, etc. |

Ce que cela permet |

Cartes PCB haute densité, double face, assemblage automatisé |

Miniaturisation, gain de place, efficacité |

Exemple |

Four de refusion, machine de pose, contrôle optique automatisé (AOI) |

résistance 0603, MCU QFP, LED SMD |

Rôle dans l'électronique |

Technologie essentielle dans le secteur de l'électronique |

Facteur clé permettant la miniaturisation des appareils électroniques grand public |

La technologie SMT (Surface Mount Technology) désigne le processus de fabrication et la méthode d'assemblage rapide et efficace ; SMD (Surface Mount Device) désigne les composants montés à l'aide de ce procédé.

La technologie SMT permet le montage direct des composants électroniques sur les cartes de circuits imprimés, tandis que les SMD sont les composants électroniques pouvant être directement fixés sur les surfaces des cartes.

La technologie SMT facilite l'application généralisée des composants électroniques SMD dans les secteurs de l'électronique grand public, militaire, médical, automobile et des équipements industriels.

La technologie SMD concerne principalement les types de composants et les spécifications d'emballage, alors que la technologie SMT englobe les processus d'assemblage, les équipements de production et ses avantages techniques.

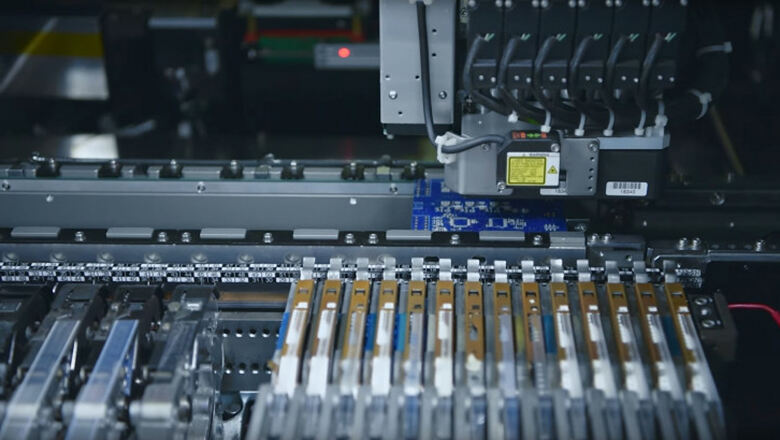

Le flux de processus de la technologie d'assemblage en surface (SMT) est un procédé de production standardisé soigneusement conçu, nécessitant des équipements SMT spécialisés et des matériaux hautement techniques mis en œuvre de manière collaborative.

1. Application du paste à souder :

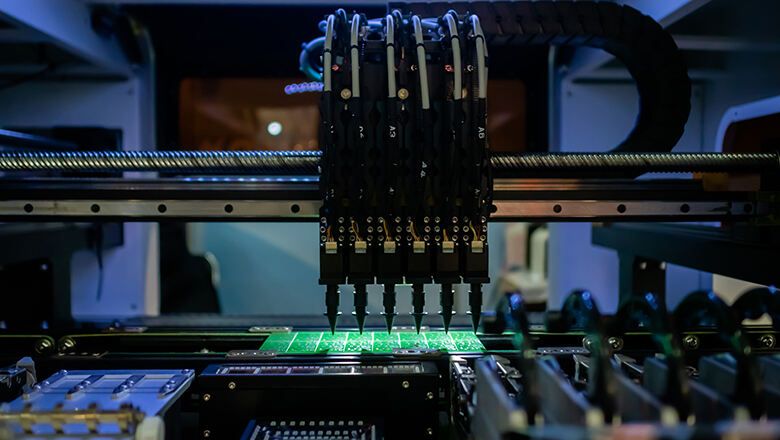

2. Placement des composants :

3. Brasage par refusion :

4. Inspection et test :

Les lignes de production professionnelles utilisent des équipements d'inspection SMT avancés ainsi qu'un logiciel de système d'exécution de fabrication pour une surveillance en temps réel, suivant l'avancement dans chaque département de production tout en maintenant le contrôle qualité et les taux de rendement, assurant que les cartes électroniques fabriquées avec la technologie SMT respectent les normes les plus élevées du secteur.

La technologie SMT est devenue la base du secteur de la fabrication électronique, avec une adoption généralisée dans presque toutes les catégories de produits. Les composants SMD et la technologie SMT sont essentiels pour :

Dans la fabrication électronique moderne, les SMD et le SMT fonctionnent main dans la main — l'un ne peut atteindre tout son potentiel sans l'autre.

« SMT contre THT » est une comparaison classique dans le domaine de la fabrication électronique.

Paramètre |

SMT (technologie d'assemblage en surface) |

THT (technologie des composants à trous traversants) |

Méthode de montage |

Directement sur la surface du circuit imprimé |

Insertion de broches à travers des trous percés |

Taille typique des composants |

Beaucoup plus petit |

Plus grand, encombrant |

Processus de montage |

Très automatisé |

Manuelle ou semi-automatisée |

Densité sur le circuit |

Très élevée (double face possible) |

Modéré |

Résistance mécanique |

Modéré (dépend du composant) |

Élevé (excellent pour les connecteurs et l'alimentation) |

Coût et vitesse |

Coût inférieur, plus rapide pour les grands volumes |

Coût plus élevé pour les grandes séries, plus lent |

Applications |

Toute électronique moderne, HDI, mobile, objets connectés |

Anciens modèles, connecteurs, pièces haute puissance |

1. Associer des composants traversants et des montages en surface sans planification claire L'association de composants traversants avec des composants SMD et SMT sur le même circuit imprimé peut augmenter la complexité d'assemblage, ralentir la production (car deux lignes d'assemblage ou une intervention manuelle sont nécessaires) et accroître les coûts. Si des composants traversants sont requis (par exemple, des connecteurs ou de grosses inductances de puissance), regroupez-les sur un seul côté ou dans une zone dédiée du circuit afin d'optimiser le flux du processus SMT.

2. Conception incorrecte ou incohérente des pastilles Adapter la taille des pastilles à la taille réelle des composants SMD est essentiel. Une mauvaise conception des pastilles peut provoquer des défauts de soudure tels que le basculement (tombstoning) ou des soudures froides. Utilisez les normes IPC-7351 comme référence et vérifiez toujours votre motif d'attache en fonction des capacités des équipements SMT.

3. Dépendance excessive à des types de boîtiers SMD peu courants Certains concepteurs spécifient des composants CMS exotiques ou rares, ce qui peut restreindre l'approvisionnement, retarder la production et poser problème si la technologie SMD devient obsolète. Privilégiez les composants couramment disponibles, sauf raison impérieuse contraire.

4. Négligence du choix de la pâte à souder La compatibilité entre l'alliage de soudure, la pâte à souder et le finissage des broches SMD est cruciale. Différentes technologies de composants SMT CMS peuvent nécessiter des pastilles argentées ou dorées ; consultez toujours les recommandations des fabricants de composants SMD et de pâtes à souder.

5. Absence de contrôles contre l'humidité et les décharges électrostatiques (ESD) Les composants électroniques CMS de petite taille et sensibles, en particulier les BGAs et les petits condensateurs CMS, doivent être stockés et manipulés conformément à leur niveau de sensibilité à l'humidité (MSL) et à leurs caractéristiques ESD. Des précautions insuffisantes peuvent endommager les composants durant le processus de production SMT.

Q : Quelle est la différence entre le SMT et les composants SMD pour un concepteur de circuits imprimés ?

A : SMT fait référence à la technologie de montage en surface — le procédé et l'équipement nécessaire — utilisée pour monter des composants. SMD désigne le composant lui-même ; vous sélectionnez des SMD pour votre nomenclature (BOM), qui seront montés à l'aide de la technologie SMT.

Q : Quelles sont les principales différences entre les composants SMT et les composants traditionnels à trou traversant ?

A : Les composants SMT sont plus petits, ne possèdent pas de longues broches et sont montés directement sur la surface du circuit imprimé. Les composants à trou traversant nécessitent des trous percés et ont des broches qui traversent la carte, ce qui les rend plus adaptés à un assemblage manuel mais limite l'automatisation et la densité de la carte.

Q : Est-il possible de souder manuellement des SMD ou doivent-ils obligatoirement être assemblés avec des machines SMT ?

A : Les SMD de plus grande taille peuvent être soudés manuellement pour des prototypes ou des réparations. Toutefois, pour des assemblages compacts, à pas fin ou haute densité, l'utilisation de machines SMT et de la technique de brasage par refusion est indispensable.

Q : Quelles sont les applications typiques des technologies SMT et des composants SMD ?

A : Presque tous les appareils modernes : smartphones, ordinateurs portables, routeurs, calculateurs automobiles (ECU), automates industriels (PLC), dispositifs médicaux implantables, modules RF et capteurs — les possibilités ne sont limitées que par la créativité du design.

Q : Qu'est-ce qu'un « équivalent SMT » ?

A : De nombreux fabricants proposent à la fois des composants électroniques classiques en montage traversant et en version CMS. L'« équivalent SMT » est la version optimisée pour un assemblage automatisé en surface.

Q : Pourquoi certains produits haute fiabilité intègrent-ils encore la technologie de montage traversant ?

A : Pour la robustesse mécanique des connecteurs, transformateurs ou connexions à forte intensité, les composants THT restent inégalés. Toutefois, les circuits intégrés actifs et passifs migrent de plus en plus vers la technologie CMS (SMD) pour des raisons d'efficacité.

Dans l'industrie électronique actuelle, la différence entre SMT et SMD va au-delà de la sémantique : elle constitue le fondement d'une fabrication électronique rentable, à haute densité et fiable.

Les différences clés entre SMT et SMD peuvent faire ou défaire le calendrier, le coût et la fiabilité d'un projet. La technologie SMT et son flux de processus associé ont révolutionné le domaine de l'électronique en offrant une densité plus élevée, une production plus rapide et une fiabilité supérieure par rapport à la technologie THT/through-hole traditionnelle.

Sans SMT, les appareils actuels avancés — objets connectés, téléphones, voitures, satellites — n'existeraient tout simplement pas sous leur forme actuelle. Comprendre la différence entre SMT et SMD, et savoir tirer parti des deux, est fondamental pour toute entreprise réussie dans les domaines de l'électronique, de l'assemblage de circuits imprimés ou de la conception de composants électroniques.