電子産業は、小型化、自動化、高性能化へと常に進化しています。現代の電子製造分野では、生産プロセスにおいてSMT(Surface Mount Technology:表面実装技術)とSMD(Surface Mount Device:表面実装デバイス)という二つの主要なテーマがあります。新しい家電製品の設計、最先端の医療機器の開発、あるいは電子製造技術の研究に携わっているかに関わらず、SMTとSMDの違いを正確に理解することは極めて重要です。本記事では、これらの重要な技術用語について詳細に分析し、それらがどのように相乗的に作用することで現代の電子製造において不可欠なプロセスとなっているのかを理解するお手伝いをします。

SMTとSMDの違いを明確に理解することで、製造プロセス全体をより効率的で費用対効果が高く、信頼性の高いものにすることができます。これらの用語を混同すると、高価な調達ミスや設計エラー、エンジニア、経営陣、製造業者間の不適切なコミュニケーションにつながる可能性があります。

本稿では、SMTが電子機器の製造で使用されるプロセスであるのに対し、SMDはそのプロセスを使って実装される電子部品を指すことを解説し、さらに踏み込んでヒントや実際の例、実用的な表も提供します。

SMTとSMDの根本的な違いを理解するには、ここ数十年における電子機器製造の状況の変遷をまず理解しなければなりません。

スルーホール技術(THT)はかつて電子製造業界の標準的なプロセスでした。この技術では、部品のリードをプリント基板(PCB)上の穴に挿入し、基板の反対側のパッドに半田付けします。その主な特徴は以下の通りです。

電卓や民生用電子機器が小型化に向かって進化するにつれ、電子部品をプリント基板の表面に直接実装できる組立プロセスが求められるようになりました。これにより、表面実装技術(SMT)が広く採用され、表面実装デバイス(SMD)が開発されるようになりました。

SMTは以下の進歩により電子産業を変革してきました:

表面実装技術(SMT)は、従来のスルーホール技術に代わり、電子部品をプリント基板に高速かつ直接実装することを可能にする製造プロセスです。この技術により、部品密度が高まり、よりコンパクトで軽量な製品が実現され、生産速度も大幅に向上します。

SMT技術の概要:

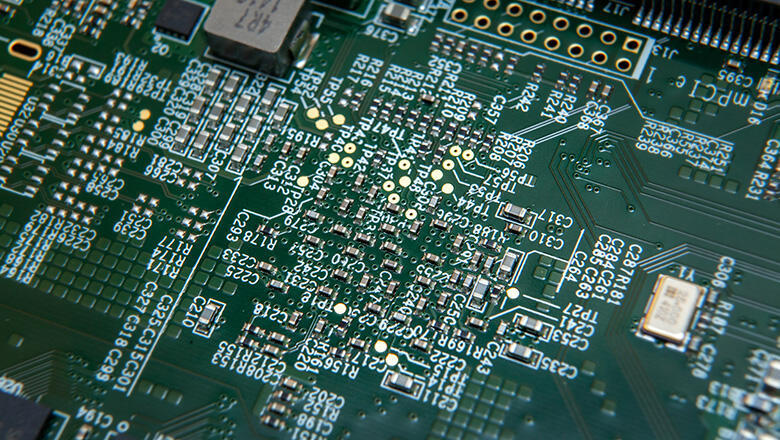

穴あけ工程への依存を減らすことにより、SMT製造ではPCBの両面を使用でき、設計者はより小型のスペースに多くの機能を搭載できるようになります

SMTの利点 |

影響 |

高い部品密度 |

より小型のスペースで複雑な回路を実現 |

高速かつ自動化された組立 |

低コスト・大量生産 |

小型化された完成品 |

消費者用およびポータブル機器における小型化を推進 |

向上した電気的性能 |

トレースが短くなり、寄生効果が減少し、信号の完全性が向上 |

熱管理の改善 |

効率的な放熱のための広いパッドおよび銅面積 |

環境上の利点(鉛フリーはんだ接合) |

RoHSおよびグリーン基準に準拠 |

表面実装技術(SMT)プロセスフロー:専門的で迅速かつ高度に自動化された工程

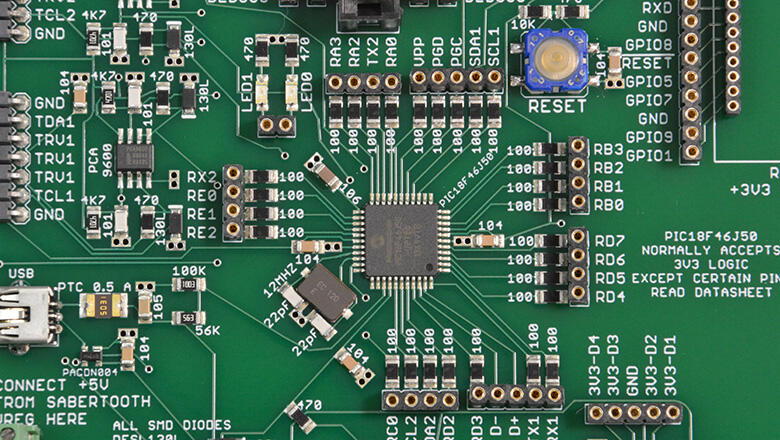

表面実装デバイス(SMD)とは、プリント基板の表面に直接実装されるよう設計された電子部品です。リード線の長いスルーホール部品とは異なり、SMDは非常に小型でコンパクトな構造を持っています。この革新的な設計により、電子産業における小型化と効率向上のトレンドを推進する上で極めて重要な要素となっています。

SMD部品のサイズにより、はるかに高い回路密度が実現できます。一般的な型番には0402、0603、0805があります(これらはインチまたはミリメートル単位の寸法を示しています)。

SMDはほぼすべての種類の電子部品として存在します:

構成部品 |

一般的なSMDパッケージ |

代表的なアプリケーション |

抵抗 |

0402, 0603, 0805, 1206 |

信号のレギュレーション、プルアップ/プルダウン |

容量 |

0402, 0603, 0805, 1210 |

電源バイパス、フィルタリング |

トランジスタ |

SOT-23, SOT-89 |

スイッチング、増幅 |

IC(ロジック/MCU) |

QFP, QFN, SOIC, BGA |

マイクロコントローラ、メモリ |

ダイオード/LED |

SOD-123, SOT-23, SC-70 |

信号、整流、照明 |

オシレーター/クリスタル |

HC49S, SMD-3225, SMD-2520 |

タイミング源 |

SMTとSMDの違いを理解するためには、設計および製造の観点から明確で専門的な定義と分析が必要です。

アスペクト |

SMT(表面実装技術) |

SMD(表面実装デバイス) |

意味 |

部品実装の製造工程 |

工程で使用される部品 |

フォーカス |

生産、アセンブリ、はんだ付け技術 |

抵抗器、コンデンサ、IC、LEDなど |

それが可能にするもの |

高密度、両面基板、自動組立 |

小型化、省スペース、効率化 |

例 |

リフロー炉、ピックアンドプレース機、AOI |

0603抵抗器、QFP MCU、SMD LED |

電子機器における役割 |

電子産業における重要な技術 |

小型コンシューマー電子機器を可能にする技術 |

SMT(表面実装技術)は製造プロセスおよび迅速かつ効率的なアセンブリ方法を指し、SMD(表面実装デバイス)はこのプロセスで実装される部品を意味する。

SMT技術は電子部品を基板に直接実装することを可能にするものであり、SMDは基板表面に直接実装可能な電子部品そのものを指す。

SMT技術により、SMD電子部品がコンシューマー電子機器、軍事、医療、自動車、産業用機器などの分野で広く応用されている。

SMD技術は主に部品の種類やパッケージ仕様に関わるものであるのに対し、SMT技術は実装プロセス、生産装置およびその技術的利点を包括的に扱う。

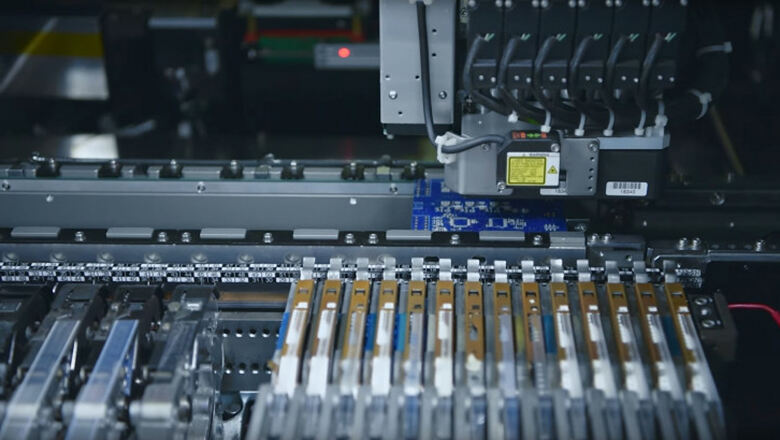

表面実装技術(SMT)の工程フローは、専用のSMT装置と高度に設計された材料が協調して使用されるよう、正確に設計された標準化された生産手順です。

1. ペースト半田の塗布:

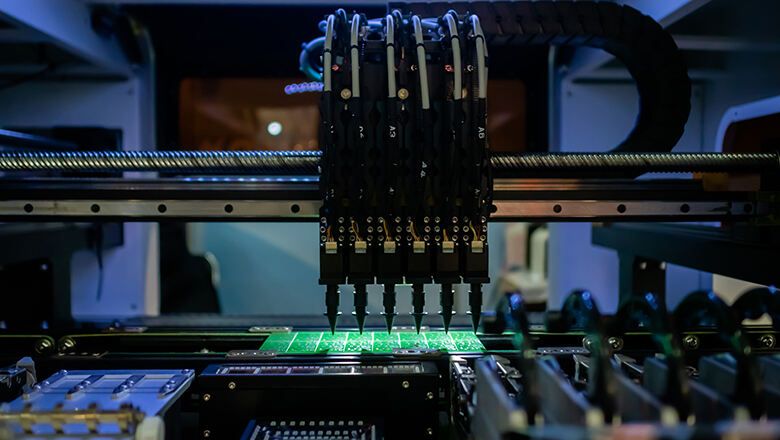

2. 部品実装:

3. リフローはんだ付け:

4. 検査およびテスト:

専門の生産ラインでは、最先端のSMT検査装置とマニュファクチャリング・エグゼキューション・システム(MES)ソフトウェアを活用してリアルタイムで監視を行い、各生産部門における進捗状況を追跡しながら品質管理および歩留まり率を維持し、SMT技術で製造された基板が業界最高水準を満たすことを確実にしています。

SMT技術は電子製造業界の基盤となり、ほぼすべての製品カテゴリーで広く採用されています。SMDおよびSMTは以下の分野の中心です。

現代の電子機器製造では、SMDとSMTが密接に連携しています。どちらか一方だけでは、その真価を発揮できません。

「SMT対THT」は、電子機器製造分野における古典的な比較です。

パラメータ |

SMT(表面実装技術) |

THT(スルーホール技術) |

設置方法 |

直接、基板表面に実装 |

穴にリードを挿入して実装 |

一般的な部品サイズ |

はるかに小さい |

大きくて分厚い |

組み立てプロセス |

高度な自動化 |

手動または半自動 |

基板の密度 |

非常に高い(両面実装可能) |

適度 |

機械的強度 |

中程度(部品によって異なる) |

高い(コネクターや電源用途に最適) |

コストと速度 |

大量生産ではコストが低く、速度が速い |

大量生産ではコストが高く、速度が遅い |

応用 |

すべての現代電子機器、HDI、モバイル、IoT |

レガシー製品、コネクター、大型電力用部品 |

1. 明確な計画なしにスルーホール実装と表面実装を混用すること 同じプリント基板上にスルーホール部品とSMD・SMTを組み合わせると、実装の複雑さが増し、生産速度が遅くなる(2つの生産ラインまたは手作業の介入が必要になるため)、コストも上昇します。スルーホール部品が必要な場合(例えばコネクタや大電力インダクタなど)は、これらの部品を基板の片面または特定領域に集約して配置し、SMTプロセスの流れを効率化してください。

2. パッド設計の誤りや不整合 SMD部品の実際のサイズにパッドサイズを正確に合わせることは極めて重要です。不適切なパッド設計は、トombstoning(墓石現象)や冷れんじoint(不良はんだ接合)などのはんだ欠陥を引き起こす可能性があります。設計にはIPC-7351規格を指針として用い、ランドパターンがSMT装置の能力と適合していることを常に確認してください。

3. 特殊なSMDパッケージタイプへの過度な依存 設計者が珍しいまたは特殊な表面実装デバイスを指定する場合、調達が制限され、生産が遅れるおそれがあり、またSMD技術が陳腐化した際に問題が発生する可能性があります。特に強い理由がない限り、一般的に入手可能な部品を使用してください。

4. ペーストはんだとの選定適合性の無視 はんだ合金、ペースト、およびSMDリード仕上げの互換性は極めて重要です。異なるSMD表面実装技術では銀または金メッキされたパッドが必要になる場合があるため、常にSMDメーカーおよびペーストはんだメーカーの推奨事項を確認してください。

5. 湿気および静電気(ESD)対策の不足 BGAや小型SMDコンデンサなど、小型で感度の高いSMD電子部品は、湿気感受性レベル(MSL)およびESD耐性等級に従って保管および取り扱いを行う必要があります。不十分な予防措置は、表面実装(SMT)生産プロセス中に部品を損傷させる可能性があります。

Q: SMTとSMDの違いとは、PCB設計者の観点から見て何ですか?

A: SMTは、部品を実装するために使用される表面実装技術(Surface Mount Technology)のプロセスおよび必要な装置を指します。SMDは実装される部品自体を指し、BOMに選定する部品のことです。これらのSMDはSMTを使って基板に実装されます。

Q: SMT部品と従来のスルーホール部品の主な違いは何ですか?

A: SMT部品はサイズが小さく、長いリード(端子)がなく、直接PCBの表面に実装されます。一方、スルーホール部品は基板に穴をあけて実装し、その穴にリードを通すため、手作業での組み立てが容易ですが、自動化や基板の高密度実装には制限があります。

Q: SMDは手作業でハンダ付けできますか、それともSMTマシンでの実装が必須ですか?

A: 大きめのSMDは試作や修理の際に手作業でのハンダ付けが可能です。しかし、小型でピッチが狭いものや高密度の実装では、SMTマシンとリフロー溶接が必要です。

Q: SMTおよびSMDの一般的な用途は何ですか?

A: スマートフォン、ノートパソコン、ルーター、自動車用ECU、産業用PLC、体内埋め込み型医療機器、RFおよびセンサーモジュールなど、ほぼすべての現代的なデバイスです。可能性に限界があるとすれば、それは設計の創造性によるものです。

Q: 「SMT相当品」とは何ですか?

A: 多くのメーカーは、従来の電子部品について、スルーホール実装用とSMD用の両方を提供しています。「SMT相当品」とは、自動化された表面実装(SMT)組み立てに最適化されたバージョンを指します。

Q: なぜ一部の高信頼性製品にはまだスルーホール技術が使われているのですか?

A: コネクターやトランス、大電流接続においては、スルーホール部品の機械的強度が他を圧倒しています。しかし、能動・受動素子のチップについては、効率性の観点からますますSMDチップ技術へ移行しています。

今日の電子産業において、SMTとSMDの違いは単なる言葉の違い以上の意味を持ちます。これは、費用対効果が高く、高密度で信頼性のある電子機器製造の基盤なのです。

SMTとSMDの主な違いは、プロジェクトのスケジュール、コスト、信頼性に決定的な影響を与える可能性があります。SMT技術および関連するsmtプロセスフローは、従来のTHT/スルーホール技術と比較して、高密度化、高速生産、優れた信頼性を提供することで、エレクトロニクス分野を革新しました。

SMTがなければ、現在のウェアラブル機器、スマートフォン、自動車、人工衛星などの高度なデバイスは、今の形では存在しません。SMTとSMDの違いを理解し、両方をどのように活用するかを把握することは、エレクトロニクス、PCB実装、電子部品設計におけるあらゆる成功した取り組みにとって不可欠です。