La industria electrónica evoluciona constantemente hacia la miniaturización, la automatización y el alto rendimiento. En el ámbito de la fabricación moderna de electrónica, existen dos temas centrales en los procesos productivos: SMT (Tecnología de Montaje Superficial) y SMD (Dispositivo de Montaje Superficial). Ya sea que esté diseñando nuevos productos electrónicos de consumo, desarrollando equipos médicos de vanguardia o profundizando en la tecnología de fabricación electrónica, comprender con precisión la diferencia entre SMT y SMD es absolutamente crucial. Este artículo ofrece un análisis profundo de estos dos términos técnicos clave, ayudándole a entender cómo su papel sinérgico los ha convertido en procesos indispensables en la fabricación electrónica moderna.

Comprender claramente las diferencias entre SMT y SMD hace que todo el proceso de producción sea más eficiente, rentable y confiable. Confundir estos términos puede provocar errores costosos en la adquisición, errores de diseño o una mala comunicación entre ingenieros, directivos y fabricantes.

Exploraremos cómo SMT es el proceso utilizado en la fabricación electrónica, mientras que SMD se refiere a los componentes electrónicos que se montan mediante ese proceso, e iremos mucho más allá, proporcionando consejos, ejemplos del mundo real y tablas prácticas en el camino.

Para comprender las diferencias fundamentales entre SMT y SMD, primero debemos entender la evolución del panorama de la fabricación electrónica en las últimas décadas.

La tecnología de montaje en agujero pasante (THT) fue en su momento el proceso estándar en la industria de fabricación electrónica. Esta técnica consiste en insertar los terminales de los componentes en orificios perforados previamente en una placa de circuito impreso (PCB) y luego soldarlos a las pistas situadas en el lado opuesto de la placa. Sus características principales incluyen:

A medida que las calculadoras y los dispositivos electrónicos de consumo evolucionaron hacia la miniaturización, la industria necesitó un proceso de ensamblaje que permitiera montar los componentes electrónicos directamente sobre la superficie de las placas PCB. Esto llevó a la adopción generalizada de la tecnología de montaje superficial (SMT) y al desarrollo de los dispositivos de montaje superficial (SMD).

SMT ha transformado la industria electrónica a través de los siguientes avances:

La tecnología de montaje superficial (SMT) es un proceso de fabricación que permite el montaje rápido y directo de componentes electrónicos sobre placas de circuito impreso, reemplazando la tecnología tradicional de orificio pasante. Esta tecnología logra una mayor densidad de componentes, crea productos más compactos y ligeros, y mejora significativamente la velocidad de producción.

Resumen de la tecnología SMT:

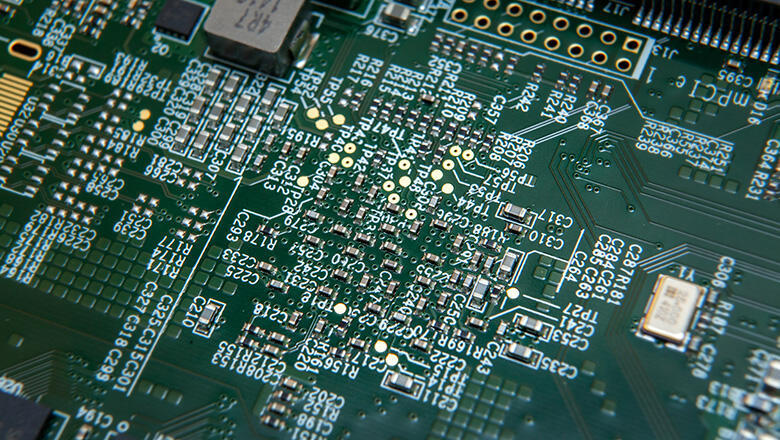

Al reducir la dependencia de perforaciones, la producción SMT puede utilizar ambos lados de la PCB, permitiendo a los diseñadores integrar más funcionalidades en un espacio más reducido

Ventaja de SMT |

Impacto |

Mayor densidad de componentes |

Circuitos más complejos en un espacio más reducido |

Ensamblaje más rápido y automatizado |

Costos más bajos, mayores volúmenes |

Productos terminados más pequeños |

Impulsa la miniaturización en dispositivos de consumo y portátiles |

Rendimiento Eléctrico Mejorado |

Rutas más cortas, menor efecto parásito, mejor integridad de la señal |

Mejor gestión térmica |

Pads y áreas de cobre amplias para una disipación eficiente del calor |

Ventajas ambientales (soldadura sin plomo) |

Cumple con las normas RoHS y estándares verdes |

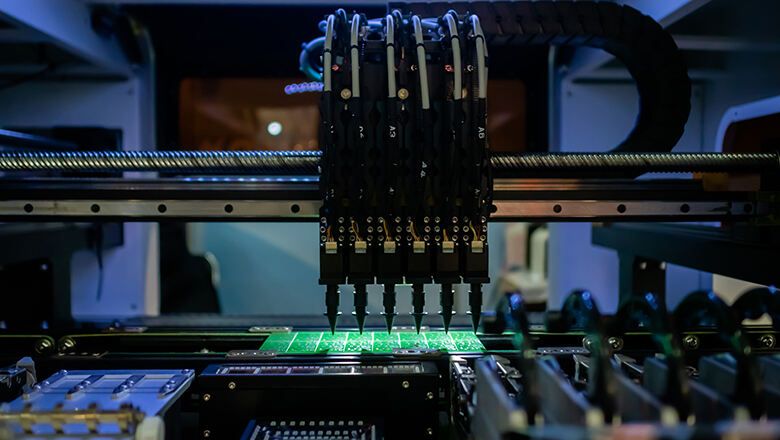

Flujo del proceso de tecnología de montaje superficial (SMT): pasos especializados, rápidos y altamente automatizados.

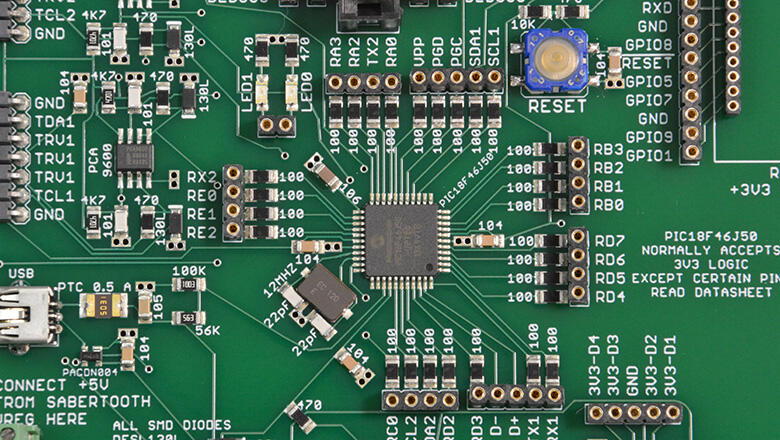

Los Dispositivos de Montaje Superficial (SMD) son componentes electrónicos diseñados específicamente para montarse directamente sobre placas de circuito impreso. A diferencia de los componentes con orificios pasantes que tienen largos terminales metálicos, los SMD presentan un diseño compacto con dimensiones significativamente más pequeñas. Este diseño innovador los convierte en elementos clave para impulsar las tendencias de miniaturización y mayor eficiencia en la industria electrónica.

El tamaño de los componentes SMD permite una densidad de circuito mucho mayor. Las designaciones típicas incluyen 0402, 0603 y 0805 (estas se refieren a las dimensiones en pulgadas o milímetros).

Los SMD existen en casi todos los tipos de componentes electrónicos:

Componente |

Paquetes SMD populares |

Aplicación típica |

Resistor |

0402, 0603, 0805, 1206 |

Regulación de señal, pull-up/down |

El condensador |

0402, 0603, 0805, 1210 |

Derivación y filtrado de fuente de alimentación |

Transistor |

SOT-23, SOT-89 |

Conmutación, amplificación |

IC (Lógica/MCU) |

QFP, QFN, SOIC, BGA |

Microcontroladores, memoria |

Diodo/LED |

SOD-123, SOT-23, SC-70 |

Señal, rectificación, iluminación |

Oscilador/Cristal |

HC49S, SMD-3225, SMD-2520 |

Fuentes de temporización |

Para comprender la diferencia entre SMT y SMD, se requieren definiciones y análisis claros y profesionales desde la perspectiva del diseño y la fabricación.

Aspecto |

SMT (Tecnología de Montaje Superficial) |

SMD (Dispositivo de Montaje Superficial) |

Definición |

Proceso de fabricación para montar componentes |

Componente utilizado en el proceso |

Enfoque |

Técnicas de producción, ensamblaje y soldadura |

Resistencias, condensadores, circuitos integrados, LEDs, etc. |

Lo que permite |

PCB de alta densidad, doble cara, ensamblaje automatizado |

Miniaturización, ahorro de espacio, eficiencia |

Ejemplo |

Horno de reflujo, máquina de colocación, AOI |

resistor 0603, MCU QFP, LED SMD |

Función en la electrónica |

Tecnología esencial en la industria electrónica |

Habilitador para la electrónica de consumo compacta |

SMT (tecnología de montaje superficial) se refiere al proceso de fabricación y método de ensamblaje rápido y eficiente; SMD (dispositivo de montaje superficial) denota los componentes montados utilizando este proceso.

La tecnología SMT permite el montaje directo de componentes electrónicos sobre placas de circuito impreso (PCB), mientras que los SMD son los componentes electrónicos que pueden montarse directamente sobre las superficies de las PCB.

La tecnología SMT facilita la aplicación generalizada de componentes electrónicos SMD en sectores como electrónica de consumo, militar, médica, automotriz y equipos industriales.

La tecnología SMD involucra principalmente tipos de componentes y especificaciones de empaquetado, mientras que la tecnología SMT abarca procesos de ensamblaje, equipos de producción y sus ventajas técnicas.

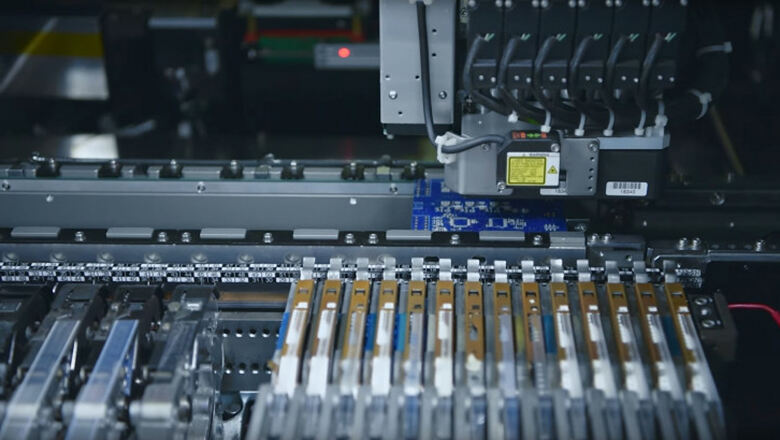

El flujo del proceso de tecnología de montaje superficial (SMT) es un procedimiento de producción estandarizado diseñado con precisión que requiere equipos SMT especializados y materiales altamente ingenieriles que deben implementarse de forma colaborativa.

1. Aplicación de pasta de soldadura:

2. Colocación de componentes:

3. Soldadura por reflujo:

4. Inspección y pruebas:

Las líneas de producción profesionales utilizan equipos avanzados de inspección SMT y software de sistema de ejecución de fabricación para el monitoreo en tiempo real, rastreando el progreso en cada departamento de producción mientras mantienen el control de calidad y las tasas de rendimiento, asegurando que las placas de circuito fabricadas con tecnología SMT cumplan con los estándares más altos de la industria.

La tecnología SMT se ha convertido en la base del sector de fabricación electrónica, con una adopción generalizada en casi todas las categorías de productos. Los componentes SMD y la tecnología SMT son fundamentales en:

En la fabricación moderna de electrónica, SMD y SMT trabajan codo con codo; uno no alcanza todo su potencial sin el otro.

«SMT vs THT» es una comparación clásica en el ámbito de la fabricación de electrónica.

Parámetro |

SMT (Tecnología de Montaje Superficial) |

THT (tecnología de montaje por inserción) |

Método de montaje |

Directo, sobre la superficie del PCB |

Inserción de terminales a través de orificios perforados |

Tamaño típico del componente |

Mucho más pequeño |

Más grande y voluminoso |

Proceso de ensamblaje |

Altamente automatizado |

Manual o semiautomático |

Densidad de la placa |

Muy alta (posible doble cara) |

Moderado |

Resistencia mecánica |

Moderado (depende del componente) |

Alto (excelente para conectores y potencia) |

Costo y velocidad |

Costo más bajo, más rápido para grandes volúmenes |

Costo más alto para grandes producciones, más lento |

Aplicaciones |

Toda electrónica moderna, HDI, dispositivos móviles, IoT |

Legado, conectores, componentes de gran potencia |

1. Combinar componentes montados en agujeros pasantes y montaje superficial sin una planificación clara: Combinar componentes pasantes con SMD y SMT en la misma placa de circuito impreso puede aumentar la complejidad del ensamblaje, ralentizar la producción (ya que se necesitan dos líneas de ensamblaje o intervención manual) y elevar los costos. Si se requieren componentes pasantes (por ejemplo, conectores o inductores de potencia grandes), agrúpelos en un solo lado o en un área dedicada de la placa para optimizar el flujo del proceso SMT.

2. Diseño incorrecto o inconsistente de las pistas: Es fundamental que el tamaño de las pistas coincida con el tamaño real de los componentes SMD. Un diseño deficiente de las pistas puede provocar defectos de soldadura, como el efecto tumba (tombstoning) o uniones frías. Utilice los estándares IPC-7351 como guía y siempre verifique su patrón de conexión con las capacidades del equipo SMT.

3. Dependencia excesiva de tipos de paquetes SMD poco comunes Algunos diseñadores especifican dispositivos de montaje superficial exóticos o poco comunes, lo que puede restringir el abastecimiento, retrasar la producción y causar problemas si la tecnología SMD queda obsoleta. Es preferible utilizar componentes comúnmente disponibles, a menos que exista una razón convincente para hacer lo contrario.

4. Descuido en la selección de pasta de soldadura La compatibilidad entre la aleación de soldadura, la pasta y el acabado de los terminales SMD es crucial. Diferentes tecnologías de chips SMT SMD pueden requerir pistas con acabado de plata o oro; siempre consulte las recomendaciones de los fabricantes de componentes SMD y de pasta de soldadura.

5. Falta de controles contra humedad y descargas electrostáticas (ESD) Los componentes electrónicos SMD pequeños y sensibles, especialmente los BGAs y los capacitores SMD diminutos, deben almacenarse y manipularse según su nivel de sensibilidad a la humedad (MSL) y sus clasificaciones ESD. Precauciones inadecuadas pueden dañar los componentes durante el proceso de producción SMT.

P: ¿Cuál es la diferencia entre SMT y SMD para un diseñador de PCB?

A: SMT se refiere a la tecnología de montaje superficial —el proceso y el equipo necesario— utilizada para montar componentes. SMD se refiere al componente en sí; se seleccionan SMDs para su lista de materiales (BOM), que serán montados utilizando SMT.

P: ¿Cuáles son algunas diferencias clave entre los componentes SMT y los componentes tradicionales de orificio pasante?

R: Los componentes SMT son más pequeños, carecen de terminales largas y se montan directamente sobre la superficie del PCB. Los componentes de orificio pasante requieren agujeros perforados y tienen terminales que atraviesan la placa, lo que facilita el ensamblaje manual pero limita la automatización y la densidad de la placa.

P: ¿Es posible soldar manualmente componentes SMD o deben ensamblarse necesariamente con máquinas SMT?

R: Los componentes SMD más grandes pueden soldarse manualmente para prototipos o reparaciones. Sin embargo, para ensamblajes pequeños, de paso fino o alta densidad, se requieren máquinas SMT y soldadura por reflujo.

P: ¿Cuáles son las aplicaciones típicas de SMT y SMD?

A: Prácticamente todos los dispositivos modernos: teléfonos inteligentes, portátiles, enrutadores, unidades de control electrónico automotriz, PLC industriales, dispositivos médicos implantables, módulos RF y sensores; las posibilidades están limitadas únicamente por la creatividad en el diseño.

P: ¿Qué es un "equivalente SMT"?

A: Muchos fabricantes ofrecen versiones tanto para montaje en agujero pasante como para montaje superficial (SMD) de componentes electrónicos clásicos. El "equivalente SMT" es la versión optimizada para ensamblaje automatizado de montaje superficial.

P: ¿Por qué algunos productos de alta fiabilidad aún incluyen tecnología de montaje en agujero pasante?

A: Para obtener resistencia mecánica en conectores, transformadores o conexiones de alto amperaje, los componentes THT siguen siendo insuperables. Sin embargo, los chips activos y pasivos cada vez más migran a la tecnología de chip SMD para mayor eficiencia.

En la industria electrónica actual, la diferencia entre SMT y SMD va más allá de lo semántico; es la base para la fabricación de electrónicos rentables, de alta densidad y confiables.

Las diferencias clave entre SMT y SMD pueden determinar el éxito o fracaso del cronograma, costo y confiabilidad de un proyecto. La tecnología SMT y su flujo de proceso SMT relacionado han revolucionado el campo de la electrónica al ofrecer mayor densidad, producción más rápida y una fiabilidad superior frente a la tecnología THT/tradicional de montaje en agujeros.

Sin SMT, los dispositivos avanzados actuales, como los wearables, teléfonos, automóviles y satélites, sencillamente no existirían en su forma actual. Comprender la diferencia entre SMT y SMD, y cómo aprovechar ambos, es fundamental para cualquier proyecto exitoso en electrónica, ensamblaje de PCB o diseño de componentes electrónicos.