Wprowadzenie

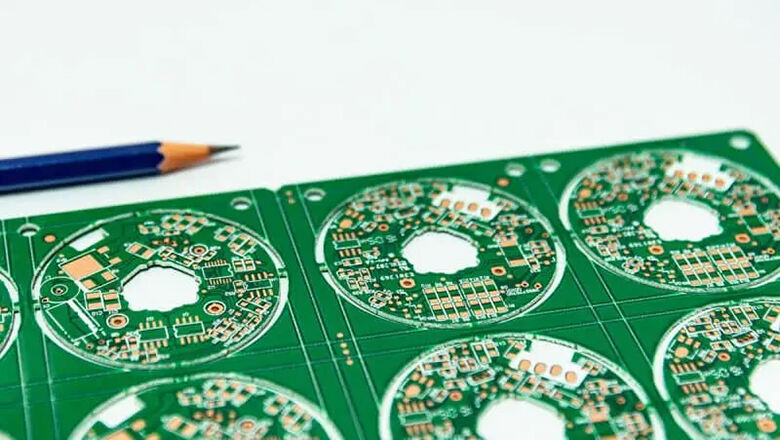

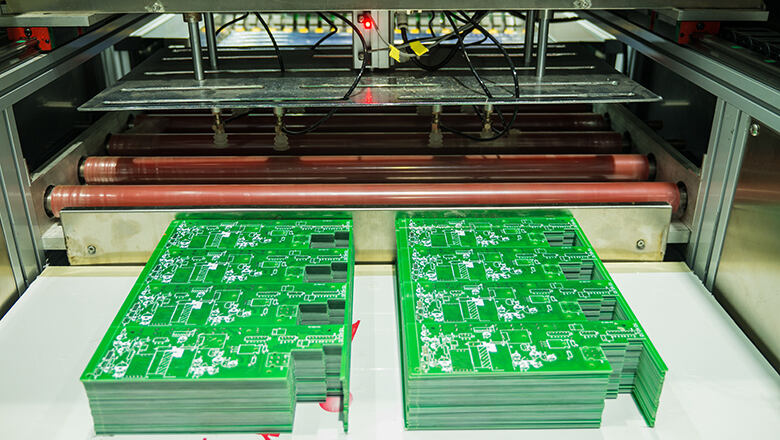

Płytki drukowane (PCB) są cichym podstawowym elementem zasilania we wszystkich współczesnych urządzeniach elektronicznych. Od elektroniki użytkowej i urządzeń medycznych po sterowniki samochodowe oraz systemy lotnicze, płytki PCB są niezbędne do montowania, łączenia i niezawodnego działania komponentów elektronicznych. Gdy chodzi o koszty PCB, wielu inżynierów, zakupowych i hobbystów uważa tę sytuację za zaskakująco skomplikowaną. Cena płytek drukowanych waha się od 0,50 USD za sztukę do kilkuset dolarów, a różne czynniki, takie jak złożoność projektu, materiały, opcje montażu i objętość zamówienia, mogą na nią wpływać

Dokładne oszacowanie kosztu płytki PCB ma bardzo duże znaczenie – tworzenie prototypów nowych produktów, produkcja na dużą skalę oraz budowa czegoś unikalnego wymaga precyzji. Jasne zrozumienie przyczyn wpływających na koszt płyt drukowanych pozwala zoptymalizować wydajność obwodu bez kompromitowania jakości ani przekraczania budżetu. W tym kompleksowym przewodniku dowiesz się:

- Główne czynniki wpływające na koszt produkcji płytek PCB

- Rozbicie kosztów (w tym koszt montażu i koszt za cal kwadratowy)

- Jak przeprowadzić szacowanie kosztów dla każdego projektu płytki obwodu

- Mądre wskazówki dotyczące obniżenia kosztów PCB w projektach płyt drukowanych

- Jak wybrać odpowiedniego producenta i korzystać z narzędzi do wyceny online

Czym jest płytka drukowana i dlaczego jej koszt się różni?

Co to jest PCB?

Płyta drukowana (PCB) to coś więcej niż precyzyjnie zaprojektowana platforma do łączenia i wspierania komponentów elektronicznych. W przeciwieństwie do tradycyjnych obwodów z ręcznym okablowaniem, płyty PCB wykorzystują trasy wykonane metodą trawienia miedzi na podłożach niemetalicznych, zwykle wykonanych z materiałów takich jak FR4 (szklotkanina), poliimid (dla elastycznych konstrukcji PCB) lub Rogers (dla zastosowań RF). Ta innowacja pozwala na zmniejszenie rozmiarów płyt, poprawę niezawodności oraz znaczące obniżenie kosztów jednostkowych.

Najczęstsze typy płyt PCB to:

Każdy typ płytki wiąże się z innymi rozważaniami kosztowymi — wpływają na nie wymagane materiały, układ warstw oraz koszt produkcji z wykorzystaniem specjalistycznych procesów.

Typowy zakres cen płytek drukowanych i czynniki wpływające na cenę

Powtarzające się pytanie: Jaka jest typowa cena płytki drukowanej? Odpowiedź zależy od kilku czynników, ale ogólnie:

- Proste płytki prototypowe dwuwarstwowe: 5–25 USD za sztukę (mała seria)

- czworowarstwowe płytki o dużej gęstości z kontrolowaną impedancją : 30–100+ USD za sztukę (prototyp)

- Zaawansowane płytki o klasie lotniczej : 300–1000+ USD za sztukę (specjalistyczne, niskonakładowe)

- Wielkoseryjna produkcja (10 000+ sztuk): Już od 0,50–3 USD za płytkę, jeszcze mniej dla małych, prostych płytek

Koszt za cal kwadratowy znacząco spada wraz ze wzrostem nakładu, jednak złożoność, materiały i wymagane certyfikaty szybko powodują wzrost kosztów.

Główne czynniki wpływające na koszt płytki PCB

Ceny płytek drukowanych są dynamiczne. Kilka czynników wpływa na koszt produkcji płytek PCB – od surowców po złożoność układu, montaż, testowanie i pakowanie:

1. Wielkość płytki i wymiary płyty

Im większa płytka PCB, tym wyższy koszt płyty, ponieważ zużywa się więcej podłoża i miedzi. Koszt płytki PCB za cal kwadratowy jest kluczowym parametrem, często podawanym przez producentów.

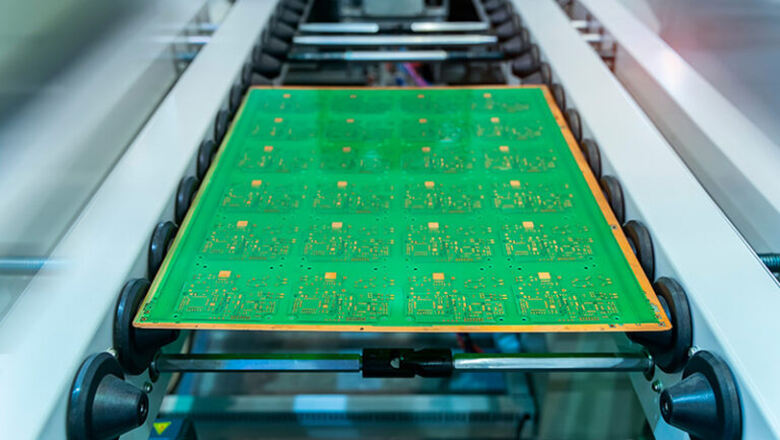

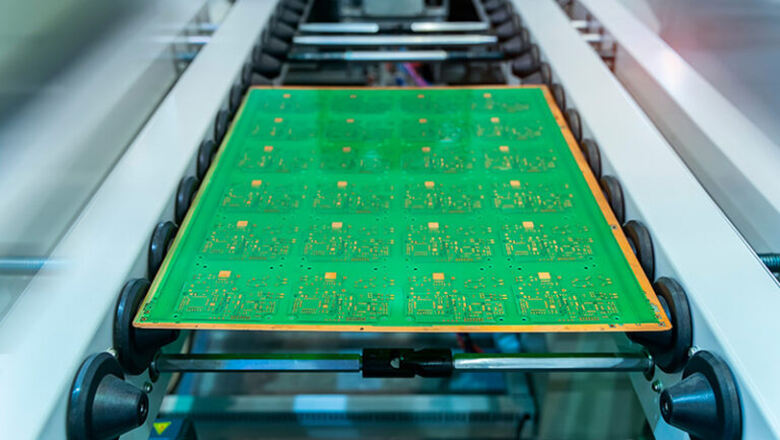

- Panelizacja: umieszczenie wielu płytek na jednym panelu może obniżyć koszt na cal kwadratowy i uprościć montaż.

- Niestandardowe kształty prowadzą do wzrostu kosztów z powodu wyższych wskaźników odpadów.

2. Liczba warstw

Liczba warstw jest kluczowym czynnikiem. Każda dodatkowa para warstw zwiększa koszt produkcji płytki PCB o 30–40% w porównaniu z płytkami dwustronnymi.

- Prototypy: Zazwyczaj 2-4 warstwy, tańsze

- Złożone produkty: 6-12 warstw, wyższa cena ze względu na wymagania dotyczące prasowania, laminowania i alignowania

- Płytki HDI (High Density Interconnect) lub sztywno-elastyczne mogą być szczególnie drogie z powodu dodatkowych etapów procesu

3. Typy materiałów

Koszt płytek PCB w dużym stopniu zależy od wyboru materiału:

- FR4 (podstawowy, najbardziej ekonomiczny)

- Rogers (2–3 razy FR4 dla aplikacji RF, mikrofalowych lub wysokiej szybkości)

- Aluminium, ceramika (1,5–2x FR4; kluczowe dla elektroniki mocy)

- Poliamid lub PET (3–4x FR4 dla elastycznych i sztywno-elastycznych PCB)

Materiały takie jak Rogers są niezbędne do kontrolowanej impedancji, ale znacząco zwiększają końcowy koszt.

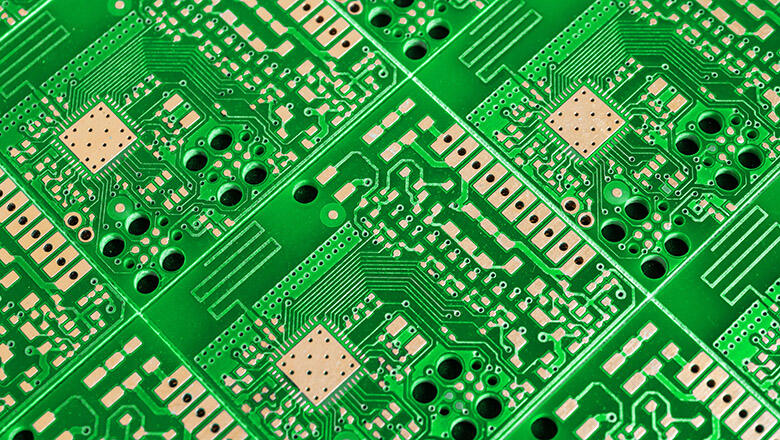

4. Złożoność projektu

Czynniki takie jak szerokość ścieżek, odstępy, typy przelotek (przelotki przez otwory, ślepe/przykryte/mikroprzelotki) oraz niestandardowe kształty płytek wpływają na wzrost kosztów.

- Mikrowiązania i płytki HDI: Wymagają zaawansowanego sprzętu, co podnosi koszty nawet o 80%

- Złote palce, warstwy brzegowe, otwory kasetonowe: Dodatkowe procesy, każdy z nich zwiększa koszt

- Wysokie dokładności wymiarowe: Zwiększają wskaźnik odpadów, prowadząc do wyższych kosztów niż przy standardowych płytach

5. Wykończenie powierzchni i sitodruk

Wykończenie powierzchni wpływa zarówno na jakość, jak i cenę:

- HASL (najtańsze)

- ENIG (niezbędne dla cienkich styków, automatyzacji, wyższe koszty montażu)

- OSP, srebro (aplikacje niszowe, umiarkowany wzrost kosztów)

Kolor i złożoność sitodruku (oznaczenia komponentów) mogą również wpływać na koszt płytki drukowanej, choć w umiarkowany sposób.

6. Koszt montażu i obsadzania komponentów

Koszt montażu płytki drukowanej obejmuje zarówno pracę ręczną, jak i czas maszyn:

- Liczba komponentów: Więcej części i wyższa gęstość zwiększają koszty

- Typy elementów: Przezotworowe (tańsze, montaż ręczny), SMD (szybsze, niższy koszt przy dużych seriach) oraz BGAs (droższe, wymagają inspekcji rentgenowskiej)

- Kompleksowa produkcja: Dostawca pozyskuje/umieszcza wszystkie komponenty, co może obniżyć koszty przy dużych nakładach

- Koszt płytek giętkich: Montaż na obwodach giętkich jest zazwyczaj droższy ze względu na skomplikowane warunki obsługi

Efektywność procesu montażu płytek drukowanych i odporność łańcucha dostaw mają duży wpływ na końcowy koszt.

Rozległe testy (np. ICT, AOI, rentgen) oraz certyfikaty (RoHS, IPC, IATF 16949) powodują wzrost kosztów, ale są niezbędne w wielu sektorach.

- Obwody przeznaczone do przemysłu motoryzacyjnego/medycznego/lotniczego wymagają najwyższych standardów, co prowadzi do wyższego kosztu na jedną płytkę drukowaną

8. Czas realizacji (czas obrotu)

Im szybciej potrzebujesz płytki drukowanej, tym więcej płacisz. Szybkie prototypowanie może podwoić lub potroić koszty w porównaniu ze standardowym czasem realizacji 7–14 dni.

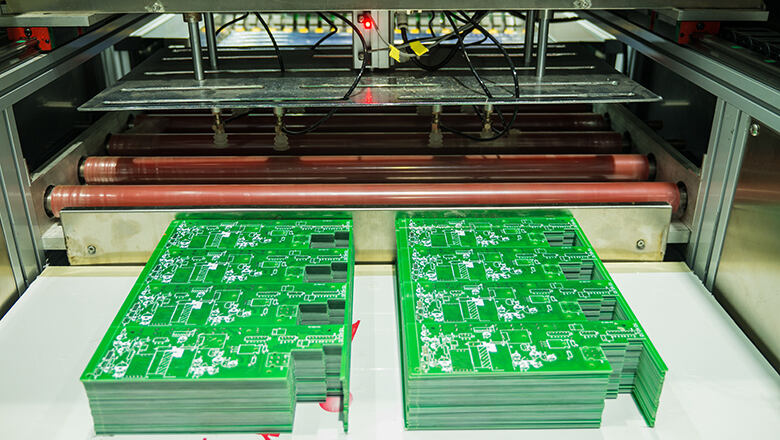

9. Ilość zamówienia

Wielkość zamówienia ma znaczenie. Wyższe serie produkcyjne obniżają koszt jednostkowy, ponieważ koszty NRE/uruchomienia są rozłożone na większą liczbę płytek.

- Prototypowanie: Najwyższy koszt na płytkę

- Produkcja średnich partii: Najlepszy kompromis między obsługą a ceną

- Produkcja masowa: Najniższy koszt na cal kwadratowy, ale wyższy początkowy wkład finansowy

- Niestandardowe opakowania i międzynarodowe przesyłki generują dodatkowe koszty, podczas gdy niewystarczające opakowanie może zwiększyć ryzyko uszkodzenia płytek PCB oraz prowadzić do ukrytych wydatków.

Szacowanie kosztów płytek PCB: Jak obliczyć cenę płytki drukowanej

Przejdźmy krok po kroku przez proces szacowania kosztów produkcji płytek PCB:

Krok 1: Przygotuj dokładne pliki projektowe

- Dołącz swoje pliki Gerbera, listę materiałów (BOM) oraz rysunki montażowe/do montażu automatycznego.

- Określ materiał, liczbę warstw, powłokę oraz wszelkie specjalne wymagania.

Krok 2: Skorzystaj z narzędzi do wyceny płytek PCB online

Większość głównych producentów oferuje kalkulatory kosztów płytek PCB w trybie natychmiastowym. Wprowadź:

- Wielkość i grubość płytki

- Liczba warstw

- Materiał (FR4, Rogers, aluminium, elastyczny itp.)

- Opracowanie powierzchni

- Ilość sztuk w zamówieniu i czas realizacji

- Opcje montażu (czy chcesz, aby koszt montażu był uwzględniony?)

Krok 3: Przejrzyj wszystkie składowe kosztu

Rozbicie powinno obejmować:

- Tylko produkcję płytki PCB (koszt pustej płytki)

- Montaż płytki PCB (montaż elementów, lutowanie, kontrola)

- Szablony, dodatkowe przygotowanie/NRE

- Dostawa, opakowanie, pozyskiwanie komponentów

Krok 4: Porównanie dostawców, czasów realizacji i usług

Analiza scenariuszy "co by było, gdyby" (np. zmiana materiałów lub wielkości zamówienia) pomaga zoptymalizować koszty bez utraty jakości.

Koszt niestandardowej płytki PCB jednostkowo: od prototypu do produkcji

Prototypy kontra produkcja masowa

Etap produkcji |

Cena jednej płytki PCB |

Główne uwagi |

Prototyp (1–10 szt.) |

Najwyższą |

NRE, ręczna panelizacja, niska wydajność panela |

Niski/średni (50–100 szt.) |

Umiarkowany |

Najbardziej opłacalny etap dla nowych projektów |

Masa (1000 szt.) |

Najniższy |

Zautomatyzowane, zoptymalizowane, najniższy koszt montażu |

Na każdym etapie wiele czynników wpływa na koszt, ale głównym czynnikiem decydującym o cenie jest wolumen.

Zależność między kosztem a wolumenem w produkcji płytek PCB

W miarę zwiększania skali produkcji koszt za cal kwadratowy każdej płytki drukowanej gwałtownie spada. Dzieje się tak, ponieważ produkcja seryjna umożliwia:

- Zakup materiałów hurtowych, obniżając cenę produkcji.

- Rozłożenie kosztów NRE (jednorazowych inżynieryjnych) oraz kosztów przygotowania produkcji na tysiące jednostek zamiast tylko kilku.

- Bardziej efektywną panelizację, zmniejszając odpady i całkowity koszt na jedną płytkę PCB.

- Uproszczony proces montażu płytek PCB dzięki wyższemu wykorzystaniu maszyn i mniejszym nakładom pracy przypadającym na każdą płytkę.

Jednak choć duże zamówienia mogą znacząco obniżyć koszt jednej płytki PCB, kluczowe jest upewnienie się, że projekt przeszedł kontrole DFM (Design for Manufacturability), aby uniknąć drogich błędów powielanych na tysiącach sztuk.

W jaki sposób różne typy płytek PCB wpływają na koszt

Standardowa płytka sztywna vs. płytka elastyczna (Flex PCB)

- Standardowa sztywna płytka FR4: Szeroko stosowana i najtańsza dla podstawowych obwodów. Efektywna produkcja i duże serie mogą obniżyć cenę płytki PCB na cal kwadratowy do najniższego poziomu.

- Płytka giętka (Flex PCB): Wykorzystuje poliimid lub PET w celu elastyczności. Szczególnie wartościowa w noszonych urządzeniach i produktach z ruchomymi częściami, jednak wiąże się z wyższym kosztem wynikającym z materiałów specjalistycznych i procesów produkcyjnych.

- Flex PCB :Koszt często obejmuje wyższe opłaty uruchomieniowe, droższe laminowanie oraz precyzyjne cięcie laserowe. Montaż jest również bardziej skomplikowany, należy więc spodziewać się wyższych kosztów montażu w porównaniu do płyt sztywnych.

- Płytka Rigid-Flex PCB : Łączy najlepsze cechy obu rozwiązań, ale jest najdroższą opcją, zarezerwowaną dla wyjątkowych zastosowań inżynierskich.

Wysokogęstościowe, zaawansowane płytki PCB

Zaawansowane projekty płytek HDI (High-Density Interconnect) i PCB — z mikrowiązkami, warstwowymi lub ślepymi przejściami oraz cienkimi ścieżkami — mogą znacząco podnieść koszt produkcji. Skomplikowany projekt oznacza:

- Większe ryzyko błędów produkcyjnych, wymagające surowszej kontroli jakości.

- Często konieczne jest użycie zaawansowanych materiałów, takich jak materiały Rogersa dla częstotliwości RF i mikrofalowych, które są znacznie droższe.

- Droższe metody testowania i inspekcji (takie jak rentgenowskie i zaawansowane AOI).

W przypadku zaawansowanych projektów PCB koszt jednej płytki może być znacznie wyższy niż przy standardowych rozwiązaniach, szczególnie przy małych nakładach.

Strategie redukcji kosztów płyt drukowanych

Kontrolowanie ceny płytki drukowanej wymaga celowego podejścia już od wczesnych etapów projektowania aż po wybór producenta. Oto sprawdzone strategie obniżania kosztów PCB w projektach płytek drukowanych:

1. Zoptymalizuj projekt pod kątem łatwości produkcji

- Zminimalizuj liczbę warstw: Używaj tylko tylu warstw, ile jest konieczne do osiągnięcia odpowiedniej wydajności obwodu.

- Standardyzuj kształty płytek: Stosuj prostokątne, przyjazne dla paneli kontury, aby zminimalizować odpady i koszt jednostkowy.

- Analiza DFM: Współpracuj ze swoim wybranym partnerem produkującym płytki PCB, który często może wskazać sposoby oszczędności poprzez przegląd Gerbera pod kątem DFM.

2. Wybierz odpowiednie materiały i powłokę powierzchniową

- Domyślnie wybieraj FR4, chyba że specyfikacja produktu wymaga inaczej. Materiały takie jak Rogers lub aluminium należy stosować tylko wtedy, gdy wydajność uzasadnia dodatkowy koszt.

- Wybierz powłokę HASL, jeśli nie są wymagane długotrwałość i montaż SMD o małych skokach.

- Bądź umiarkowany w stosowaniu elementów dekoracyjnych — wiele kolorów lakieru maskującego lub niestandardowe nadruki sitodrukowe powodują wzrost kosztów.

3. Optymalizuj proces montażu

- Stosuj elementy SMD (Surface Mount Devices) zamiast przelotowych, o ile to możliwe. Elementy SMD są łatwiejsze, szybsze i tańsze w masowym montażu.

- Unikaj określania egzotycznych lub rzadkich komponentów — ograniczona dostępność może prowadzić do wzrostu kosztów i długich czasów realizacji montażu.

- Korzystaj z certyfikowanych modułów lub projektów referencyjnych, aby pominąć niektóre kosztowne aprobaty.

4. Wykorzystaj objętość zamówienia i czas realizacji

- Zamawiaj większe ilości: Im więcej płytek zamówisz, tym niższy będzie koszt na cal kwadratowy oraz koszt pojedynczej płytki.

- Skorzystaj z elastycznych terminów realizacji. Dodatkowy tydzień produkcji może przynieść znaczące rabaty.

- Jeśli potrzebujesz szybkiej realizacji, pamiętaj, że może to podwoić lub potroić koszt płytki PCB.

5. Starannie dobieraj źródła komponentów

- Wybieraj standardowe, łatwo dostępne komponenty, aby uniknąć opóźnień w dostawach oraz dodatkowych kosztów związanych z priorytetowymi lub niestandardowymi zamówieniami.

- W swojej liście materiałowej (BOM) dokładnie określ preferowane numery części oraz numery alternatywne, aby zapewnić płynną realizację zakupów.

Jak wybrać najlepszego producenta płytek PCB

Odpowiedni partner produkcyjny może obniżyć koszty, skrócić czas realizacji i poprawić wydajność bez kompromisów dotyczących jakości.

Co szukać u dostawcy

- Przejrzyste, szczegółowe rozbiórki ofert (produkcja, montaż, testowanie, wysyłka).

- Zgodność z normami IPC-A-600, IPC-6012, IATF 16949 oraz dyrektywą RoHS.

- Niezawodna, szybka obsługa, w tym sprawdzanie DFM bez dodatkowych opłat.

- Możliwość uzyskania darmowej wyceny online i łatwego porównywania kosztów.

Często Zadawane Pytania: Koszt Płytki PCB

P: Jak mogę dostać płytkę PCB za 1 USD lub mniej?

O: Wielu producentów, takich jak JLCPCB, PCBWay i ALLPCB, oferuje promocyjne ceny na podstawowe dwuwarstwowe płytki PCB w określonych granicach rozmiaru (zwykle 100 x 100 mm), czasem z darmową wysyłką.

P: Dlaczego liczba zamawianych płytek PCB tak bardzo wpływa na cenę?

A: Koszty przygotowania (NRE) i maszyn są stałe, niezależnie od tego, czy chodzi o 1, czy 10 000 płytek. Wyższe zamówienia rozkładają ten koszt na każdą jednostkę, co przekłada się na niższy koszt na jedną płytkę PCB.

P: Co powoduje wzrost cen przy bardziej złożonych projektach?

A: Dodatkowe warstwy, kontrolowana impedancja, wykończenia złotem oraz typy przelotek HDI wymagają dodatkowych etapów, materiałów i ręcznej kontroli — bezpośrednio zwiększając zarówno koszt płytki, jak i montażu.

P: Jak zmniejszyć koszt płytek PCB w projektach obwodów drukowanych bez utraty jakości?

A: Skup się na dobrym DFM, zamawiaj większe partie, trzymaj się standardowych materiałów i wykończeń oraz unikaj dekoracyjnych lub specjalistycznych elementów niebędących krytyczne.

Ostateczne wskazówki: Maksymalizacja wartości płytki PCB przy jednoczesnym utrzymaniu niskich kosztów

- Planowanie wsteczne: Nie jest możliwe skuteczne optymalizowanie układu po ukończeniu prototypu — należy to robić od samego początku.

- Wsparcie standaryzacji: Jeśli Twoja aplikacja naprawdę wymaga zaawansowanych rozwiązań, możesz wybrać specjalne materiały. W przeciwnym razie najlepszym wyborem jest trzymanie się powszechnych materiałów, grubości i powierzchniowych metod wykończenia.

- Panelizacja to król: maksymalizuj wykorzystanie płytek drukowanych na każdym panelu – marnowanie miejsca na panelu oznacza marnowanie pieniędzy.

- Współpracuj z wiarygodnymi producentami: Wybieraj dostawców oferujących solidne wsparcie, przejrzyste ceny oraz bezpłatne lub niskokosztowe przeglądy DFM.

- Korzystaj z narzędzi szacowania kosztów: Nie podejmuj dużych działań, w tym z opcjami montażu/elastyczności, zanim nie określisz czynników wpływających na koszt jednostkowy płytki PCB.

Podsumowanie

Zrozumienie i kontrolowanie kosztów PCB to kluczowa umiejętność w projektowaniu elektronicznym, inżynierii i zakupach. Cena płytek drukowanych zależy od materiałów, wielkości, stopnia skomplikowania, opcji montażu, terminu dostawy oraz ilości zamówienia – każda decyzja podjęta w tym procesie zwiększy lub zmniejszy ogólne koszty produkcji.

Poprzez świadomą kontrolę czynników wpływających na koszty oraz wykorzystanie sprawdzonych strategii:

- Optymalizuj projekt obwodu pod kątem łatwości produkcji.

- Wybieraj odpowiednie, a nie nadmiarowe materiały.

- Zamawiaj dużymi partiami, o ile to możliwe.

- Oraz korzystaj z narzędzi do natychmiastowego wyceny cen, zapewniających przejrzystość i konkurencyjne ceny.