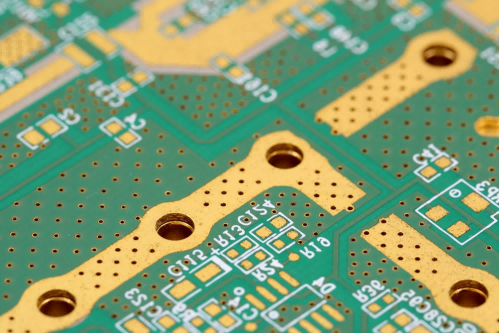

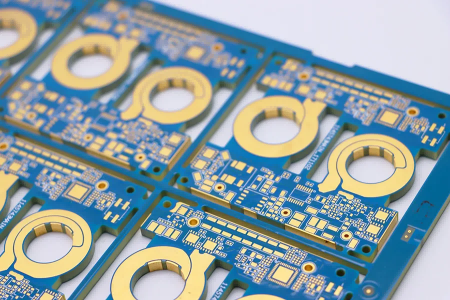

Η Πλακέτα με Βαριά Χαλκοφυλλική Επικάλυψη είναι ένας ειδικός τύπος πλακέτας. Όπως υποδηλώνει το όνομά της, το βασικό της χαρακτηριστικό είναι ότι το πάχος της χαλκοφυλλικής επικάλυψης υπερβαίνει αυτό των παραδοσιακών PCB. Το πάχος χαλκού στις παραδοσιακές πλακέτες είναι συνήθως μεταξύ 0,5 και 2 unc (δηλαδή 17,5 έως 70 μικρά), ενώ στις πλακέτες Heavy Copper PCB είναι περισσότερο από 2 unc. Όταν το πάχος της χαλκοφυλλικής επικάλυψης φτάσει τις 10 unc ή και περισσότερο, τότε αυτός ο τύπος πλακέτας ονομάζεται Extreme Copper PCB, η οποία είναι μια προηγμένη μορφή της Heavy Copper PCB. Σε ορισμένες ακραίες περιπτώσεις, το πάχος της χαλκοφυλλικής επικάλυψης μπορεί να φτάσει ακόμη και τα 20 unc (περίπου 700μm), πολύ περισσότερο από το πρότυπο πάχους στρώματος χαλκού των συμβατικών Heavy Copper PCB.

Καθώς οι τομείς της ενέργειας νέας γενιάς, της βιομηχανικής αυτοματοποίησης και άλλοι αναπτύσσονται προς την κατεύθυνση της υψηλής ισχύος και της προσαρμογής σε ακραία περιβάλλοντα, τα Heavy Copper PCB (πολύ παχιά PCB) και τα PCB εξαιρετικά μεγάλου πάχους χαλκού έχουν γίνει το κλειδί για να καλυφθούν οι ανάγκες υψηλής φέρουσας ικανότητας ρεύματος και ισχυρής απαγωγής θερμότητας. Τα σενάρια εφαρμογής των Heavy Copper PCB διευρύνονται συνεχώς, περιλαμβάνοντας τον βιομηχανικό έλεγχο, εξοπλισμό νέας ενέργειας, ηλεκτρονικά αυτοκινήτου και ιατρικό εξοπλισμό, ενώ προϊόντα με διαφορετικά πάχη χαλκού έχουν διαφορετικά πεδία εφαρμογής. Τα PCB υπερ-παχιά χαλκού προσαρμόζονται σε ακόμη πιο αυστηρές συνθήκες.

Για να καλυφθούν πλήρως οι απαιτήσεις ηλεκτρικής απόδοσης, μηχανικής αντοχής και προσαρμογής στη διαδικασία, οι πλακέτες Heavy Copper PCB επιλέγουν συνήθως μονωτικές βάσεις με υλικό FR-4 υψηλής θερμοκρασίας γυαλιού (Tg ≥ 150°C). Σε ορισμένα σενάρια, χρησιμοποιούνται υλικά με πλήρωση από κεραμικό υλικό ή μεταλλικές σύνθετες ενώσεις ή υλικά πολυϊμιδίου (PI) για την ενίσχυση της αντοχής στη θερμοκρασία, της θερμικής αγωγιμότητας και της αντοχής σε μηχανικές τάσεις, καθώς και για την προσαρμογή στις απαιτήσεις στρώσης παχιάς επιχαλκώσεως και λειτουργίας σε υψηλές θερμοκρασίες.

Στο πλαίσιο των αυξανόμενων απαιτήσεων απόδοσης ηλεκτρονικών προϊόντων, το Heavy Copper PCB έχει γίνει η βασική επιλογή για να καλυφθούν οι απαιτήσεις ηλεκτρικής απόδοσης, απόδοσης αποθέρμανσης, αξιοπιστίας, προσαρμογής στο περιβάλλον, μεγέθους και ολοκλήρωσης με τα μοναδικά χαρακτηριστικά των πλακετών κυκλώματος με παχιά επιχάλκωση. Τα σημαντικά πλεονεκτήματα περιλαμβάνουν:

Η αύξηση του πάχους της εποξειδικής φύλλας αυξάνει άμεσα την εγκάρσια διατομή του αγωγού, επιτρέποντας στο Heavy Copper PCB να μεταφέρει ρεύμα και τάση πολύ μεγαλύτερα από τα συνηθισμένα PCB. Για παράδειγμα, εξοπλισμός όπως βιομηχανικά ισχυροποιητικά μοντέλα και συστήματα ηλεκτρικής ενέργειας φορτηγών χρειάζεται να μεταφέρει μεγάλα ρεύματα (συχνά πάνω από 5A). Τα συνηθισμένα χάλκινα καλώδια (0,5-2 ουγκιές) καίγονται εύκολα λόγω υπερθέρμανσης, ενώ τα Heavy Copper PCBs (ιδιαίτερα πάνω από 4 ουγκιές) μπορούν να μειώσουν την αντίσταση αυξάνοντας το πάχος του χαλκού για να αποφευχθεί ο κίνδυνος υπερέντασης. Σε περιπτώσεις υψηλής τάσης (όπως συστήματα ελέγχου ισχύος), η φυσική δομή του παχιού χαλκού αντέχει καλύτερα στην ηλεκτρική τάση και μειώνει τον κίνδυνο διάσπασης της μόνωσης.

Το χαλκός είναι ένα εξαιρετικό θερμικά αγώγιμο υλικό (η θερμική αγωγιμότητα είναι περίπου 401W/(m・K)), και το παχύ στρώμα χαλκού μπορεί να χρησιμοποιηθεί ως αποτελεσματικό "κανάλι απαγωγής θερμότητας", βελτιώνοντας σημαντικά την αποδοτικότητα απαγωγής θερμότητας. Η θερμότητα που παράγεται από συσκευές υψηλής ισχύος κατά τη λειτουργία μπορεί να διαχέεται γρήγορα σε όλη την PCB μέσω της παχιάς κυκλικής πλακέτας χαλκού, μειώνοντας τη θερμοκρασία της σύνδεσης της συσκευής (σε σχέση με τις συνηθισμένες PCBs, η αύξηση της θερμοκρασίας μπορεί να μειωθεί κατά 10-20℃). Σε περιβάλλον θερμικού κύκλου (όπως -40℃~125℃), η θερμική πλαστικότητα του παχιάς στρώσης χαλκού μπορεί να αποδεσμεύσει τη θερμική τάση, να μειώσει τη διακοπή των γραμμών που προκαλείται από εναλλασσόμενες θερμοκρασίες και να βελτιώσει τη μακροχρόνια σταθερότητα λειτουργίας.

Η φυσική δομή των Heavy Copper PCB τους προσδίδει μεγαλύτερη αντοχή σε ζημιές, ιδιαίτερα σε σενάρια με αυστηρές απαιτήσεις αξιοπιστίας. Η αύξηση του πάχους του στρώματος του χαλκού αυξάνει τη μηχανική αντοχή των ίχνων και των vias, μπορεί να αντέχει κραδασμούς και κρουστικά φορτία (όπως στους θαλάμους κινητήρων αυτοκινήτων, στον εξοπλισμό σιδηροδρομικών μεταφορών) και μειώνει τις διακοπές των γραμμών που προκαλούνται από μηχανική τάση. Η δύναμη σύνδεσης μεταξύ του παχιού χαλκού και της βάσης είναι πιο σταθερή και η αποκόλληση της εποξειδικής επικάλυψης δεν συμβαίνει εύκολα κατά τη συγκόλληση, την επανεργασία και άλλες διαδικασίες, μειώνοντας τον κίνδυνο λειτουργικών ελαττωμάτων.

Τα Heavy Copper PCB εμφανίζουν μεγαλύτερη ανοχή σε δύσκολες συνθήκες, πολύ περισσότερο από τα συνηθισμένα PCB:

Στη σχεδίαση εξοπλισμού υψηλής ισχύος, τα Heavy Copper PCBs μπορούν να μεταφέρουν μεγάλα ρεύματα μέσω ενός μόνο αγωγού, αντικαθιστώντας τη σχεδίαση "πολλαπλών παράλληλων αγωγών" σε συμβατικά PCBs, μειώνοντας έτσι τον αριθμό των στρώσεων της πλακέτας (για παράδειγμα, από 8 σε 6 στρώσεις), μειώνοντας το μέγεθος της πλακέτας και επιτυγχάνοντας μικροσκοπικοποίηση του εξοπλισμού. Επίσης, βοηθά στη μείωση του αριθμού των εξαρτημάτων (όπως η μείωση των ψύκτρων και των συνδεσμολογιών αγωγών) και στη βελτιστοποίηση του συνολικού κόστους του συστήματος. Αν και το κόστος κατασκευής των Heavy Copper PCB είναι υψηλότερο, το κόστος του κύκλου ζωής είναι χαμηλότερο.

Αν και τα Heavy Copper PCB παρέχουν σημαντικά πλεονεκτήματα όσον αφορά την αντοχή σε υψηλό ρεύμα και την αξιοπιστία, οι μοναδικές ιδιότητες των υλικών τους και οι διαδικασίες κατασκευής τους προκαλούν και ορισμένους αναπόφευκτους περιορισμούς. Τα μειονεκτήματα αυτά περιορίζουν την εφαρμοσιμότητά τους σε συγκεκριμένα σενάρια, κάτι που αποτυπώνεται κυρίως στις εξής τρεις πτυχές:

Το φύλλο χαλκού της Heavy Copper PCB είναι παχύ, γεγονός που καθιστά δύσκολη τη δημιουργία λεπτών και στενών γραμμών κατά την εκτύπωση, γι' αυτό το λόγο το πλάτος και η απόσταση των γραμμών πρέπει να είναι μεγαλύτερα από 6mil. Ωστόσο, το απαιτούμενο πλάτος και η απόσταση για εξαιρετικά πυκνές ενώσεις είναι συχνά μικρότερα από 4mil, κάτι σαν να ζητάμε από έναν "μεγάλο τύπο" να περπατήσει εύκαμπτα σε έναν "στενό στενό δρόμο", κάτι αδύνατον. Επομένως, οι Heavy Copper PCB μπορούν να χρησιμοποιηθούν μόνο σε τομείς, όπως μονάδες τροφοδοσίας που δεν απαιτούν εξαιρετικά πυκνές ενώσεις, και δεν είναι κατάλληλες για σενάρια, όπως οι μητρικές πλακέτες smartphones που απαιτούν μετάδοση σήματος υψηλής πυκνότητας.

Η διαδικασία παραγωγής των Heavy Copper PCB απαιτεί πολύ υψηλότερη ακρίβεια από τις συνηθισμένες PCB, με τις βασικές προκλήσεις να επικεντρώνονται στα εξής:

Σε σχέση με τα υλικά, η ποσότητα φύλλου χαλκού που χρησιμοποιείται είναι πολύ μεγαλύτερη από αυτήν των συνηθισμένων PCB. Σε σχέση με την επεξεργασία, οι πολύπλοκες διαδικασίες χημικής επεξεργασίας και επιστρώσεων επεκτείνουν τον κύκλο παραγωγής, ενώ οι απόβλητοι είναι υψηλοί, γεγονός που αυξάνει περαιτέρω το κόστος επεξεργασίας.

Για να αξιοποιηθούν πλήρως τα πλεονεκτήματα των PCB Παχιάς Επιχαλκώσεως, να αποφευχθούν δυσκολίες στην κατασκευαστική διαδικασία και να εξασφαλιστεί η απόδοση, θα πρέπει κατά τη σχεδίαση PCB Παχιάς Επιχαλκώσεως να ακολουθούνται μια σειρά στοχευμένων προδιαγραφών, ώστε να επιτευχθεί ισορροπία μεταξύ λειτουργικότητας και κατασκευαστικότητας:

1. Το ελάχιστο πλάτος γραμμής δεν πρέπει να είναι μικρότερο από 0,3 mm, για να αποφεύγεται η διακοπή της γραμμής λόγω δυσκολίας στη χημική επεξεργασία·

2. Η ελάχιστη απόσταση μεταξύ γειτονικών αγωγών δεν πρέπει να είναι μικρότερη από 0,25 mm, για να αποφεύγεται βραχυκύκλωμα που οφείλεται σε ατελή χημική επεξεργασία.

3. Η απόσταση μεταξύ της χάλκινης φωλιάς γύρω από την σταθερή οπή και της άκρης της οπής πρέπει να είναι ≥0,4 mm και δεν πρέπει να υπάρχει λεπτό σύρμα εντός 1,5 mm από την άκρη της οπής για να ενισχυθεί η μηχανική αντοχή·

4. Η απόσταση μεταξύ της ίχνης και της άκρης της PCB πρέπει να είναι ≥3 mm (μπορεί να χαλαρώσει στα 1,5 mm σε ειδικές περιπτώσεις, αλλά τότε η διατομή της ίχνης πρέπει να είναι ≥1,5 mm) για να αποφευχθεί η διαρροή της χάλκινης φωλιάς λόγω τάσης στην άκρη·

5. Η απόσταση μεταξύ συσκευών υψηλής συχνότητας και μεγάλων πυκνωτών πρέπει να είναι 5 mm για να μειωθεί η παρεμβολή σήματος·

6. Το πλάτος της γείωσης δεν πρέπει να είναι μικρότερο από 0,5 mm, για να εξασφαλιστεί η αξιοπιστία της γείωσης και η αποδοτικότητα απαγωγής θερμότητας·

7. Το επαφή δεν πρέπει να συνδέεται άμεσα με την ακάλυπτη χάλκινη φωλιά ή άλλες επαφές για να αποφευχθεί βραχυκύκλωμα κατά την κόλληση·

8. Είναι απαραίτητο να σχεδιαστεί μια εξειδικευμένη δομή απαγωγής θερμότητας για εξαρτήματα υψηλής ισχύος και να εφαρμοστεί λύση ενδεικτικής διαδρομής χαμηλής πυκνότητας για να προσαρμοστούν τα χαρακτηριστικά της διαδικασίας πάχυνσης του χαλκού.

Χαρακτηριστικό |

ΙΚΑΝΟΤΗΤΑ |

| Πάχος χαλκού | 3 oz~12 oz(105 μm~420 μm) |

| Αριθμός στρωμάτων | 4~12 στρώματα |

| Υπόστρωμα & Διηλεκτρικό | FR4、CEM3 |

| Πλάτος/Διάσταση ίχνους | ≥4mil(0.1mm) |

| Μηχανική Διάτρηση | ≥1.0mm |

| Λέιζερ Διάτρηση | ≥ 0,3 χιλιοστά |

| Θερμοκρασία συγκόλλησης | 180~190℃ |

| Πίεση συγκόλλησης | 300~400 PSI (2~2,8 MPa) |

| Απόσταση Μάσκας Συγκόλλησης | ≥ 3 mil (0,075 χιλιοστά) |

| Απόσταση σεριγραφίας | ≥ 0,15 χιλιοστά |

| Φινίρισμα επιφάνειας | HASL, OSP, ENIG |

| Δοκιμή & Επιθεώρηση |

ΑΕΠ Ηλεκτρική δοκιμή Επιθεώρηση με ακτίνες Χ Δοκιμή Θερμοκύκλωσης Μηχανική αντοχή |

| Ειδική διαδικασία |

Στεγανοποίηση τρυπών Μέθοδος μπλε ράβδου Ενσωματωμένος χαλκός Σχεδιασμός Διαχείρισης Θερμοκρασίας |

| Πακέτο Τελικού Προϊόντος | Πάστα αφρού/φυσαλίδων |

Στον τομέα της παραγωγής PCB βαρέως χαλκού, η Linghangda έχει καθιερωθεί ως η ιδανική επιλογή για πολλούς πελάτες χάρη στη βαθιά της παρουσία, την εξαιρετική τεχνική δύναμη και τις ολοκληρωμένες υπηρεσίες υψηλής ποιότητας. Ακολουθεί λεπτομερής εξήγηση όλων των λόγων για την επιλογή της Linghangda:

Αν αναζητάτε έναν συνεργάτη για την παραγωγή πλακετών PCB Βαρέος Χαλκού, παρακαλούμε επικοινωνήστε οποιαδήποτε στιγμή με την ομάδα πωλήσεων της Linghangda, και θα σας στείλουμε αμέσως ένα σχέδιο προσφοράς.