Introduction

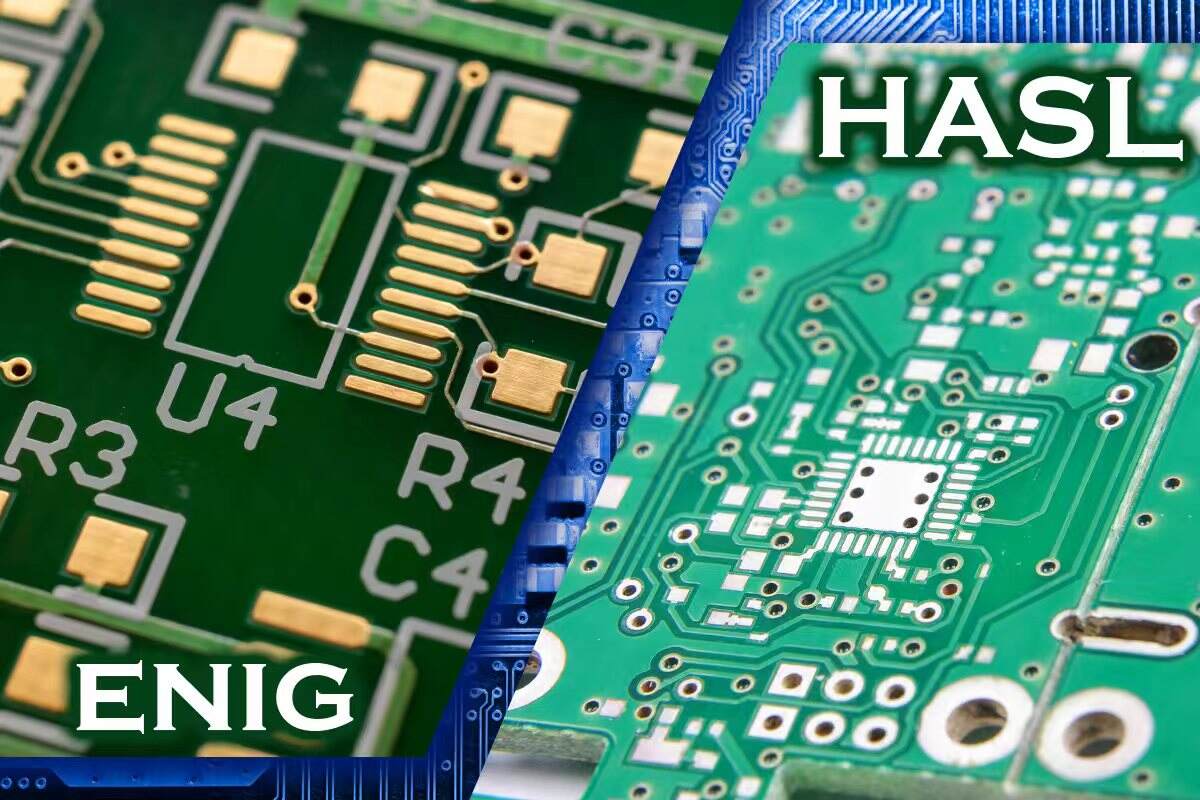

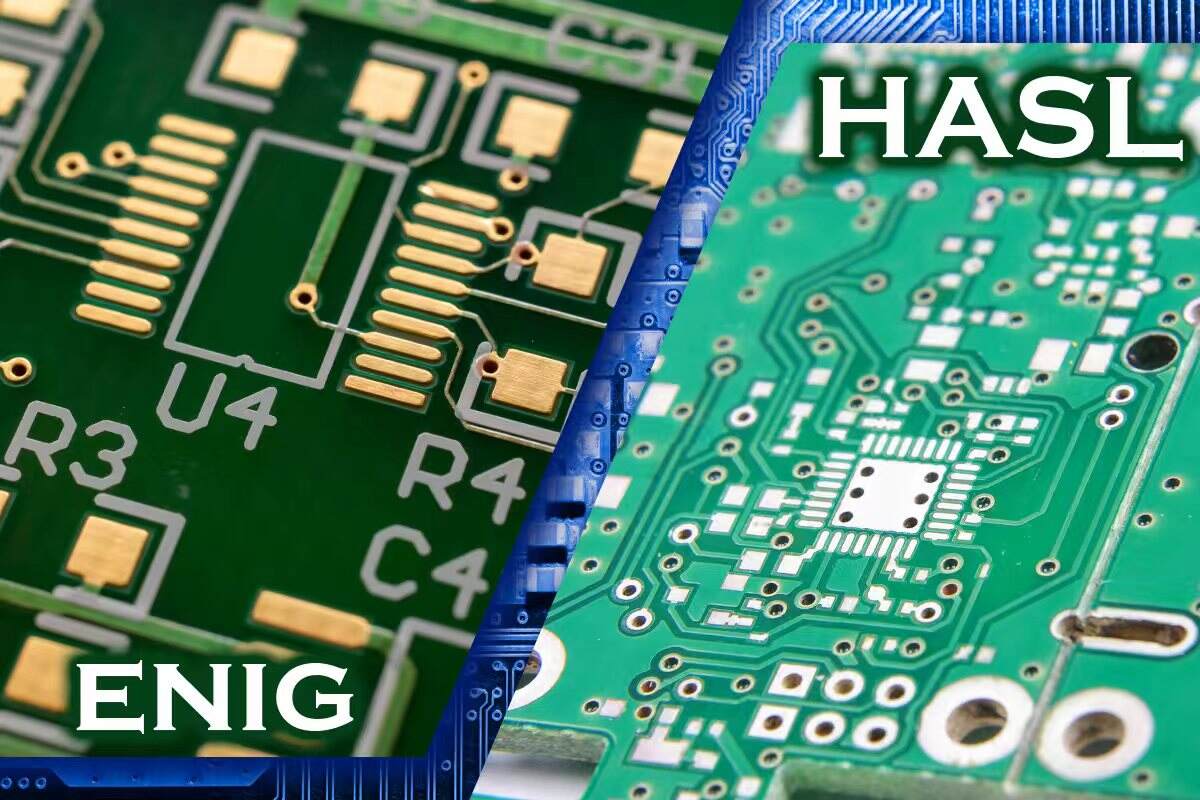

Le processus de finition de surface des circuits imprimés (PCB) permet non seulement de maximiser la soudabilité et les performances globales des circuits imprimés (PCB), mais aussi de former une barrière protectrice empêchant les surfaces en cuivre des PCB de subir une corrosion oxydative. Cela peut ainsi efficacement prolonger la durée de vie globale des circuits imprimés et garantir que les produits PCB livrés soient pleinement conformes aux normes pertinentes établies par l'industrie. Il existe actuellement de nombreuses techniques de finition de surface dans le secteur, parmi lesquelles le nivellement au soudeur par air chaud (HASL) et l’or par immersion sur nickel chimique (ENIG) sont les deux technologies clés ayant la portée d'application la plus étendue et la fréquence d'utilisation la plus élevée. Ces deux procédés présentent chacun leurs avantages et inconvénients. Ce guide explorera systématiquement les différences fondamentales, les caractéristiques techniques et les spécificités d'application entre les deux procédés de nivellement au soudeur par air chaud (HASL) et d’or par immersion sur nickel chimique (ENIG). Il vous fournira finalement une base de référence claire afin de vous aider à choisir précisément le procédé de finition de surface de PCB le plus adapté à vos exigences spécifiques dans les étapes de conception et de fabrication des PCB.

L'importance des finitions de surface dans la conception et la fabrication de cartes de circuits imprimés

Le traitement de surface joue un rôle critique dans les processus de conception et de fabrication des cartes de circuits imprimés (PCB). Ce processus protège efficacement les pastilles de cuivre exposées sur les PCB contre l'oxydation en empêchant tout contact direct avec l'air. Le choix d'une méthode de traitement de surface inappropriée compromettra directement la fiabilité des soudures et affectera négativement la conductivité électrique. Un revêtement protecteur uniforme doit être appliqué sur la surface du PCB afin de garantir la formation de soudures de haute qualité et d'allonger la durée de vie globale de la carte.

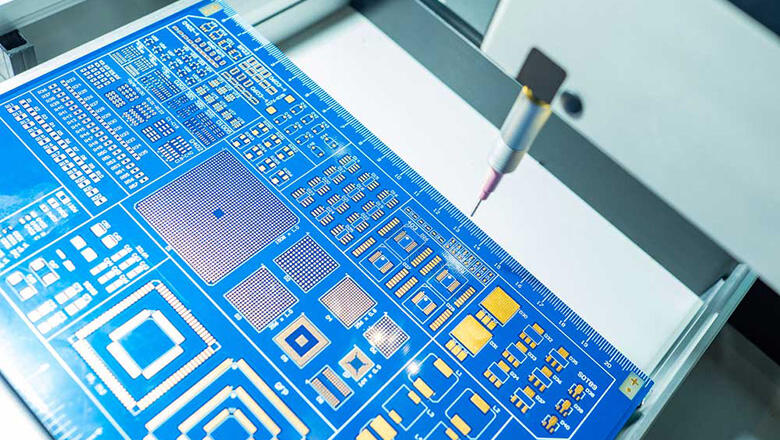

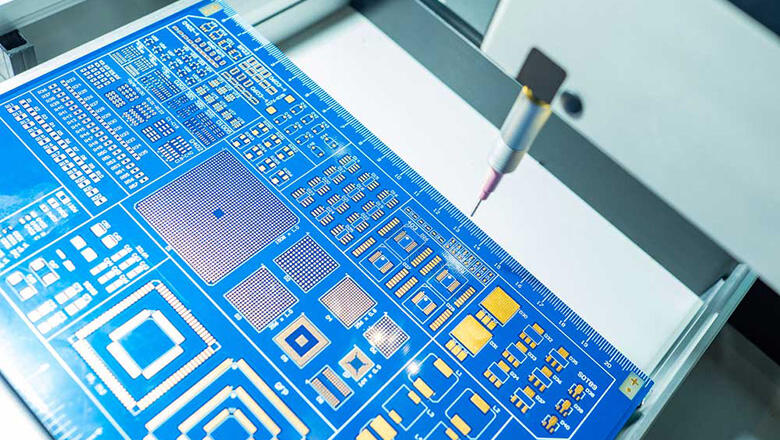

La technologie d'assemblage en surface (SMT) constitue l'un des processus fondamentaux de la fabrication électronique. Les procédés de traitement de surface jouent un rôle essentiel en assurant le bon fonctionnement du SMT. Ils permettent de créer des surfaces de soudure lisses et planes adaptées aux applications SMT, garantissant ainsi un positionnement stable et précis des composants microélectroniques. Par conséquent, le choix de la méthode appropriée de traitement de surface détermine directement le résultat final du processus de fabrication de circuits imprimés, influant de manière décisive sur la qualité des cartes, l'efficacité de l'assemblage et la fiabilité finale du produit.

Il existe de nombreux types de procédés de traitement de surface pour les PCB, chacun présentant des avantages uniques ainsi que des scénarios d'application spécifiquement adaptés. Par conséquent, lors du choix du procédé optimal, plusieurs facteurs doivent être pris en compte de manière globale, notamment les contraintes de coût, la durée de conservation, l'environnement opérationnel, l'espacement des composants et les exigences réglementaires pertinentes.

Les méthodes de traitement de surface les plus couramment utilisées incluent :

1. HASL (nivellement par soudure à l'air chaud)

- HASL avec plomb : Les procédés traditionnels utilisant des alliages étain-plomb sont progressivement abandonnés car ils ne répondent pas aux normes de sécurité et RoHS.

- HASL sans plomb : Ce procédé utilise un alliage cuivre-étain ou un alliage argent-étain-cuivre, qui sont des composants standard pour la majorité des nouveaux circuits imprimés.

2. ENIG (or par immersion sur nickel chimique)

- Ce procédé de traitement de surface commence par le dépôt d'une couche de nickel chimique, suivie d'une fine couche d'or par immersion. Le procédé ENIG crée une surface lisse et plane, ce qui le rend idéal pour la technologie d'assemblage en surface (SMT) et les composants à pas fin.

3. OSP (Préservatif organique de soudabilité)

- L'OSP est un procédé de traitement de surface qui protège le cuivre en recouvrant sa surface d'un composé organique avant le premier brasage. Ce procédé est économique, mais sa durabilité est limitée.

4. Étain par immersion

- L'étain par immersion, également connu sous le nom de plaquage d'étain blanc, permet de créer une surface fine, lisse et uniforme. Il est idéal pour la technologie d'assemblage en surface (SMT), mais sa durée de vie est limitée par le risque de croissance de mèches d'étain.

5. Argent par immersion

- Ce traitement de surface est similaire à l'étain par immersion, offrant une excellente soudabilité et de bonnes propriétés électriques, mais sa surface est sujette à l'oxydation et à la décoloration.

6. Or dur (or électrolytique)

- Ce procédé est principalement utilisé pour les connecteurs d'extrémité tels que les "doigts dorés" et présente une excellente résistance à l'usure.

7. ENEPIG (Nickel-Immergé au Palladium-Immergé à l'Or)

- Ce traitement de surface multicouche offre non seulement une excellente résistance à la corrosion comme l'ENIG, mais le rend également adapté au soudage par fil et à la fixation par brasure.

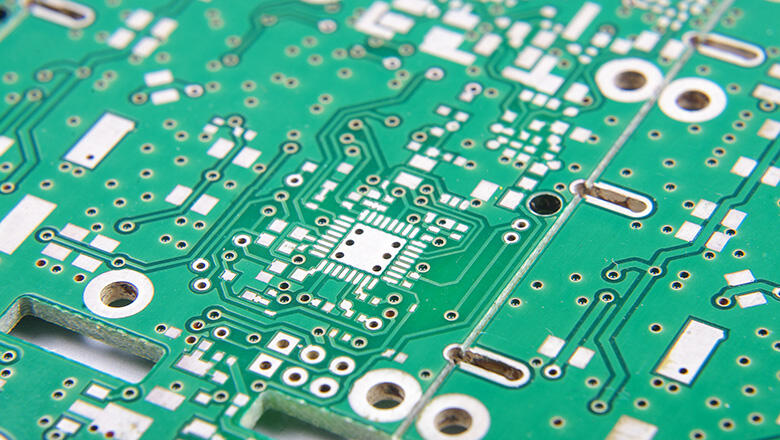

Analyse approfondie du finissage de surface HASL

Le nivellement à l'air chaud (HASL) reste l'un des procédés de traitement de surface les plus utilisés dans la fabrication de circuits imprimés. Il est considéré comme une solution idéale pour de nombreuses applications standard en raison de ses deux avantages combinés : un faible coût et des performances fiables. La popularité particulière du HASL dans les conceptions de PCB de complexité moyenne à faible justifie un examen plus approfondi, que je développerai ensuite.

Qu'est-ce que le HASL ?

Le nivellement à l'air chaud (HASL) est un procédé de traitement de surface utilisé dans la fabrication des cartes de circuits imprimés (PCB), dont l'opération principale consiste à déposer une couche de soudure fondue sur les pastilles en cuivre de la carte. Ce procédé établit une base de soudage structurellement stable et fiable sur les surfaces des pastilles, garantissant ainsi une exécution fluide des opérations de soudage ultérieures. En outre, il crée une couche protectrice efficace sur les surfaces en cuivre de la carte qui empêche tout contact direct avec l'oxygène atmosphérique, prévenant ainsi efficacement la dégradation liée à l'oxydation de la carte de circuit imprimé.

Process

- Prépare la carte en nettoyant les surfaces en cuivre.

- La carte est plongée dans de la soudure fondue.

- Le nivellement à l'air chaud peut rendre la surface de soudure lisse et garantir que la couche de cuivre exposée est uniformément recouverte de soudure.

- La carte est refroidie puis envoyée pour inspection finale.

Types de HASL

- HASL avec plomb : Bien que ce procédé reste courant dans certaines régions et pour des applications traditionnelles, il ne respecte pas les normes RoHS.

- HASL sans plomb : C'est le procédé de traitement de surface privilégié pour les produits électroniques modernes respectueux de l'environnement et il possède un domaine d'applications très étendu.

Avantages et inconvénients du HASL

Avantages :

- Le HASL offre des avantages significatifs en termes de coûts par rapport à d'autres traitements de surface, ce qui le rend idéal pour la conception de prototypes et la production de masse.

- Le HASL assure une excellente soudabilité pour les composants traversants et les grands composants CMS.

- Le nivellement par air chaud (HASL) est idéal pour les cartes de circuit qui ne nécessitent pas une grande planéité ou un espacement précis.

- Cette méthode de traitement de surface est facile à inspecter et permet des méthodes manuelles et automatisées pour identifier les défauts d'assemblage.

Inconvénients :

- Le HASL pourrait ne pas être en mesure de fournir la surface lisse et uniforme requise pour les dispositifs BGA et les composants CMS à pas fin.

- Qu'il s'agisse du HASL avec plomb ou sans plomb, cela entraînera une épaisseur de revêtement inégale ainsi qu'une rugosité de surface.

- Pour les applications à haute fréquence ou hautes performances, l'intégrité du signal et la planéité de la surface sont critiques, et le HASL n'est pas le procédé de traitement de surface idéal pour les circuits imprimés.

- Dans des environnements à haute température ou humides, la durabilité des revêtements HASL est inférieure à celle d'autres revêtements de surface.

- Le HASL au plomb ne répond pas aux exigences environnementales et est donc progressivement remplacé par des procédés alternatifs sans plomb.

Quand utiliser le HASL

- Le HASL est idéal pour les conceptions sensibles au coût qui utilisent des composants à grand pas et montés en traversant des trous, et qui ne nécessitent pas une compatibilité avec des pas très fins.

- Si la conception est un prototype ou sera assemblée peu de temps après la production, utilisez le HASL afin de prévenir l'oxydation.

HASL et ENIG : différences et similitudes

Bien que ces deux procédés soient généralement connus des professionnels, les concepteurs de circuits imprimés doivent reconnaître que les différences fondamentales entre le HASL et l'ENIG se manifestent selon plusieurs dimensions :

- Le traitement de surface HASL est moins cher que l'ENIG, mais la planéité de la surface n'est pas aussi bonne que celle de l'ENIG.

- La excellente planéité et la résistance à la corrosion de l'ENIG en font un matériau important pour les applications nécessitant des surfaces lisses et une longue durée de conservation.

- Le choix entre les traitements de surface HASL et ENIG dépend de la disposition du circuit imprimé, du processus d'assemblage et des exigences réglementaires.

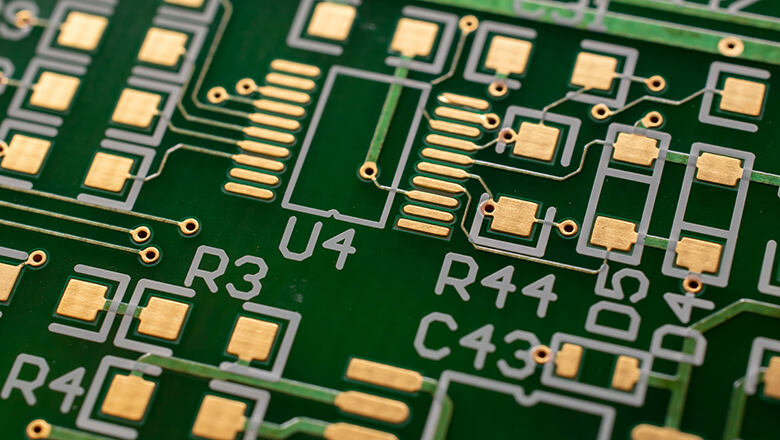

Mise en lumière du fini de surface ENIG

Qu'est-ce que l'ENIG ?

L'ENIG est un procédé de traitement de surface qui dépose une couche de nickel sur le cuivre, puis l'immerge dans l'or. Le traitement de surface ENIG est privilégié pour sa surface lisse et plane, ainsi que pour sa compatibilité avec les boîtiers à pas fin, les BGA et les conceptions HDI.

Le procédé ENIG

- Le circuit imprimé subit un nettoyage et un micro-gravure afin d'exposer une nouvelle couche de cuivre.

- Un plaquage chimique de nickel est utilisé pour former une couche uniforme de nickel.

- Une fine couche d'or est déposée sur le nickel par un procédé de plaquage par immersion, ce qui empêche efficacement l'oxydation.

Pourquoi le traitement ENIG offre des performances supérieures

- La surface plane du ENIG le rend idéal pour la technologie de montage en surface et les exigences de soudure des composants à pas fin.

- Le traitement de surface ENIG offre une excellente résistance à la corrosion, assurant une durée de conservation plus longue des circuits imprimés et un fonctionnement stable même dans des environnements difficiles.

- Le traitement de surface ENIG garantit non seulement une planéité optimale de la surface soudée, mais fait également preuve d'une durabilité supérieure et supporte plusieurs cycles de soudage et de retouche.

- La surface ENIG est conforme à la directive RoHS par défaut.

- Bien que le traitement de surface ENIG puisse coûter plus cher que le nivellement à l'air chaud (HASL), cet investissement est justifié en termes de rendement, de fiabilité et de performance pour de nombreuses applications exigeantes en composants avancés.

Avantages et inconvénients du traitement ENIG

Avantages :

- Le traitement ENIG offre une surface de soudure plate et lisse, ce qui le rend idéal pour les configurations BGA, SMD à pas fin et HDI.

- Réduit l'effet de levier (tombstone) et les joints ouverts en fabrication de montage en surface.

- L'ENIG est très durable et plus résistant à la corrosion et à l'oxydation que l'HAL ou l'OSP.

- Il possède une longue durée de conservation et une excellente compatibilité avec les procédés modernes de soudage.

- Il n'y a aucun risque de contamination par le plomb, et il est toujours conforme aux normes RoHS.

Inconvénients :

- L'ENIG est plus coûteux que d'autres procédés de traitement de surface, en particulier comparé à l'HAL.

- Si ce procédé n'est pas manipulé par un fabricant de PCB réputé, un défaut de « pad noir » peut survenir.

- En raison de la fragilité de la couche d'or et de la complexité du procédé, sa réparabilité peut ne pas être aussi bonne que celle de l'HAL.

Quand utiliser l'ENIG

- Les concepteurs de PCB doivent spécifier le traitement de surface ENIG lorsqu'ils travaillent avec des composants à pas fin, des boîtiers BGA, des cartes HDI ou des applications analogiques/RF sensibles, car ces scénarios de conception exigent des performances et une précision supérieures au niveau de la surface.

- L'ENIG est le meilleur choix lorsque vous avez besoin d'une longue durée de vie du PCB, d'une performance de soudage stable et d'une conformité environnementale.

- Le choix du traitement de surface approprié pour le circuit imprimé est essentiel pour les performances de la carte et l'efficacité de son application. Bien que l'ENIG puisse impliquer des coûts plus élevés par rapport au HASL, sa fiabilité exceptionnelle à long terme en fait le procédé privilégié dans les industries aérospatiale, médicale, des télécommunications et de l'électronique grand public haut de gamme.

Avantages de l'ENIG

- Ce procédé garantit une surface extrêmement lisse et permet un positionnement très précis.

- Ce procédé assure la fiabilité de l'assemblage SMT et minimise le risque de défauts de soudure.

- Les traitements de surface ENIG offrent des surfaces lisses et uniformes, essentielles pour garantir l'intégrité du signal dans les circuits haute vitesse et réduire les pertes et réflexions de signal.

- Le traitement de surface ENIG convient également aux procédés de liaison filaire (wire bonding) et aux applications de connecteurs d'extrémité nécessitant un placage or.

- Le traitement de surface ENIG est très compatible avec l'inspection optique automatisée (AOI) car sa douceur et sa réflectivité de surface facilitent l'identification des défauts de soudure.

HASL contre ENIG : comparaison détaillée

Le choix entre les procédés de traitement de surface HASL et ENIG nécessite une prise en compte globale de plusieurs facteurs, notamment les exigences de performance du circuit imprimé, les contraintes budgétaires du projet, les processus d'assemblage réels et les domaines d'application du produit final. Une analyse comparative détaillée de ces deux procédés sera présentée ci-après :

Critères |

Finition de surface HASL |

Finition de surface ENIG |

Coût |

Inférieur ; le HASL est économique |

L'ENIG est plus coûteux par rapport à d'autres finitions de surface |

Planéité |

Inégal ; non adapté aux pas très fins |

L'ENIG offre une surface plane, idéale pour les BGA et les composants à pas fin |

Soudabilité |

Bon pour PTH, grands composants SMD ; facile à retravailler |

La finition ENIG permet une excellente soudabilité, mais est moins réparable |

Conformité environnementale |

Le HASL sans plomb est conforme à la directive RoHS, celui avec plomb ne l'est pas |

L'ENIG est toujours conforme à la directive RoHS |

Durée de conservation |

Modéré |

L'ENIG offre une longue durée de conservation |

Résistance à la corrosion |

Modéré |

Excellent ; l'or protège le nickel et le cuivre |

Complexité technique |

Simple, largement utilisé |

Complexe, nécessite un contrôle expert de la fabrication |

Applications appropriées |

Prototypage, électronique basique/grand public, automobile |

Médical, télécommunications, aérospatial, grand public haut de gamme, RF/HDI |

Risque de défauts de fabrication |

Finition plus épaisse, risque de ponts et de soudures inégales |

Pad noir possible ; finition plane et fiable avec un contrôle qualité correct |

Principales différences entre HASL et ENIG :

- La technologie HASL est généralement utilisée lorsque le coût est le critère principal et que la planéité est moins importante.

- ENIG est un procédé de traitement de surface qui produit une surface lisse et plane, adaptée aux conceptions haute densité.

- Le procédé HASL offre une meilleure facilité de retouche, tandis que l'ENIG assure de meilleures performances de soudure pour les composants petits ou sensibles.

- Bien que l'ENIG soit plus coûteux que le HASL, c'est sans aucun doute le meilleur choix pour de nombreuses applications, notamment celles nécessitant une longue durée de vie et une grande fiabilité.

- L'ENIG est reconnu pour sa conformité et ses performances supérieures, ce qui en fait un choix populaire dans la conception et la fabrication modernes de circuits imprimés pour des produits avancés, à longue durée de vie ou destinés à une distribution mondiale.

Autres options de finition de surface pour les projets de circuits imprimés

Bien que la plupart des concepteurs choisissent généralement entre HASL et ENIG, il existe en réalité de nombreuses autres options pour les traitements de surface des circuits imprimés :

- OSP ce procédé est économique pour certains assemblages SMT, particulièrement adapté aux scénarios de petite série nécessitant un montage rapide.

- Immersion Étain ce procédé répond aux exigences d'une surface lisse et d'un processus sans plomb, mais sa durée de conservation est plus courte.

- Or par immersion ce procédé convient bien aux applications hautes vitesses et hautes fréquences, mais ses conditions de stockage et de gestion exigent un contrôle strict.

- Or dur (électrolytique) ce procédé est souvent utilisé pour les connecteurs d'extrémité en raison de sa résistance à l'abrasion, mais son objectif principal n'est pas d'assurer la soudabilité.

- ENEPIG ce procédé ajoute une couche de palladium à la base ENIG, renforçant davantage ses avantages et éliminant le risque de pads noirs, ce qui en fait un choix idéal pour le matériel militaire ou médical.

Dans certaines circonstances particulières, ces procédés alternatifs peuvent constituer la meilleure option, et les concepteurs doivent consulter des fabricants de PCB fiables afin d'évaluer pleinement toutes les options réalisables.

Facteurs à prendre en compte lors du choix de la finition de surface appropriée pour un PCB

Les paramètres clés suivants doivent être pris en compte lors du choix d'un procédé de traitement de surface adapté pour un circuit imprimé :

- Caractéristiques de conception du PCB : La solution optimale de traitement de surface pour un PCB dépend de trois facteurs techniques essentiels : l'espacement des pastilles, le procédé de via dans la pastille et l'utilisation de composants de type microbille BGA.

- Processus de montage : La technologie d'assemblage en surface, le procédé de soudure par refusion et les éventuelles exigences de retouche.

- Conformité réglementaire : Votre produit doit-il être conforme aux normes RoHS, REACH ou IPC Niveau 2/3 ?

- Volume de production et calendrier : Coût par carte et durée de stockage des cartes avant assemblage.

- Environnement de fonctionnement : Humidité, température, vibrations et réparations éventuelles sur le terrain.

- Durée de vie attendue : La durée de vie des circuits imprimés, notamment pour les systèmes industriels, automobiles ou aérospatiaux critiques.

- Contraintes de coûts : Trouvez le produit offrant le meilleur rapport coût-performance sans compromettre la qualité ou la conformité nécessaires.

- Expertise du fournisseur : Vos options peuvent être limitées par les capacités de fabrication et le niveau de maîtrise du processus (en particulier pour l'ENIG).

Conseils pour choisir le bon traitement de surface pour votre projet

- Consultez tôt les fabricants : Certains fabricants de circuits imprimés ont fait leurs preuves avec l'ENIG, tandis que d'autres peuvent recommander l'HAL, l'OSP ou l'ENEPIG en fonction de vos priorités de conception.

- Évaluez les résultats des prototypes : Des essais à petite échelle ont été réalisés avec des traitements de surface HAL et ENIG afin de vérifier la qualité des soudures, les défauts esthétiques et l'oxydation à long terme.

- Privilégiez la conformité et la durabilité : Pour les projets mondiaux, médicaux, automobiles ou aérospatiaux, les traitements de surface ENIG et ENEPIG sont souvent le meilleur choix, car leurs performances globales sont nettement supérieures à celles du HASL et de l'OSP.

- Équilibrer coût et planéité : Pour des prototypes simples et à faible densité, le HASL est une option idéale et économique ; toutefois, pour des produits à haute valeur ajoutée, à pas fin ou à longue durée de vie, l'investissement supplémentaire dans l'ENIG devient un choix nécessaire afin d'assurer la fiabilité du produit.

- Prendre en compte le stockage et la logistique : Si le circuit imprimé doit être stocké longtemps avant son assemblage, évitez d'utiliser l'OSP et le HASL ; optez plutôt pour le procédé ENIG, qui offre une protection à long terme contre l'oxydation et garantit la soudabilité.

- Demander les Certifications : Dans les applications critiques, il est essentiel d'obtenir des certificats de conformité, des données d'essais de durée de conservation et des documents relatifs au contrôle du processus — en particulier l'ENIG (qui est une étape essentielle de contrôle qualité pour prévenir les problèmes de « black pad »).

- Utiliser des données d'inspection visuelle et automatisée : Dans la fabrication à grande échelle, la compatibilité de l'ENIG avec l'inspection optique automatisée doit être pleinement exploitée afin d'atteindre une production de masse.

Tendances du secteur en matière de finitions de surface pour les PCB

- Miniaturisation et domination des pas fins : Alors que les concepteurs continuent de rechercher des niveaux d'intégration plus élevés, l'ENIG et l'ENEPIG sont devenus un choix inévitable pour les cartes de circuit de pointe en raison de leurs performances supérieures.

- Réglementations environnementales et durabilité : Le HASL contenant du plomb est progressivement éliminé à un rythme accéléré dans le monde entier. Les traitements de surface sans plomb comme l'ENIG sont désormais devenus dominants sur tous les marchés.

- Améliorations de l'inspection automatisée : Avec l'application généralisée de l'AOI (Inspection Optique Automatisée) et de l'inspection des soudures par rayons X, des exigences accrues ont été imposées quant à la planéité et à la réflectivité des surfaces des PCB, ce qui constitue une autre raison expliquant la popularité croissante de la technologie de traitement de surface ENIG.

- Accent mis sur la fiabilité plutôt que sur le coût seul : Alors que les dispositifs électroniques s'immiscent dans tous les domaines, du transport aux implants, l'attention des utilisateurs passe d'un simple critère de coût à celui de la durée de vie, de la maintenabilité et de la sécurité.

Questions fréquentes sur le HASL et l'ENIG

Q : Quels sont les principaux avantages et inconvénients du choix entre HASL et ENIG ?

R : Le procédé HASL est abordable et souple, mais présente des limites en ce qui concerne les composants à pas fin et la durée de vie. Le procédé ENIG, quant à lui, offre une surface plane, fiable et respectueuse de l'environnement, mais il est plus coûteux et nécessite des fabricants expérimentés.

Q : Quand dois-je utiliser le HASL ou l'ENIG ?

R : Le procédé HASL convient aux prototypes, à la production en petites séries et aux projets disposant d'un budget plus élevé. Le procédé ENIG est adapté aux produits à haute densité, aux produits ayant une longue durée de conservation ou devant respecter des réglementations spécifiques.

Q : Un traitement de surface peut-il affecter les performances électriques de mon circuit imprimé ?

A : Oui, le traitement de surface affecte la soudabilité, la perte de signal, l'adaptation d'impédance, l'oxydation et la qualité globale du circuit imprimé. Par rapport au HASL, l'ENIG est particulièrement adapté aux circuits haute vitesse et haute précision.

Q : L'ENIG est-il toujours le meilleur revêtement de surface pour circuit imprimé dans chaque projet ?

A : Bien que le traitement de surface ENIG offre une excellente planéité, une résistance à la corrosion et une longue durée de vie, il n'est pas nécessaire pour tous les projets de circuits imprimés en raison de son coût plus élevé. Pour des conceptions utilisant uniquement des composants à pas large ou une technologie simple de montage traversant, le traitement de surface HASL est un bon choix en raison de son coût inférieur et de sa facilité de retouche. Toutefois, pour les BGA, les HDI ou les cartes fonctionnant dans des environnements sévères, le traitement de surface ENIG constitue la solution optimale afin d'assurer un rendement maximal lors de l'assemblage et une fiabilité à long terme.

Q : Quels sont les défauts les plus courants associés à chaque type de finition ?

A : Pour le procédé HASL, les défauts courants incluent les ponts de soudure (dus à un traitement de surface irrégulier) et des hauteurs de pastilles incohérentes, ce qui complique l'assemblage de composants à pas fin. Pour le procédé ENIG, le défaut le plus significatif est le phénomène de « tache noire », un type de corrosion du nickel qui peut entraver la formation du joint de soudure si le contrôle du processus n'est pas rigoureux.

Q : Comment choisir la meilleure finition de surface pour circuit imprimé en fonction du cycle de vie de mon produit ?

A : Le traitement de surface optimal pour un circuit imprimé (PCB) dépend de son cycle de vie complet : le PCB doit-il être expédié internationalement ? Doit-il être stocké longtemps ? Sera-t-il exposé à une forte humidité ou à des fluctuations fréquentes de température ? Dans ces cas, le choix entre HASL et ENIG est crucial. L'ENIG offre une protection fiable pour l'expédition internationale et le stockage à long terme, tandis que le HASL convient à un assemblage à la demande et à des applications moins exigeantes.

Conclusion : Choisir la meilleure finition de surface pour circuit imprimé

Le choix du bon procédé de traitement de surface pour un PCB implique d'évaluer différents facteurs, tels que les exigences techniques, économiques et logistiques. Bien que HASL et ENIG soient deux des procédés de traitement de surface les plus couramment utilisés pour les PCB modernes, leurs performances réelles peuvent varier considérablement selon les besoins du projet.

- HASL (nivellement de soudure par air chaud) est un procédé de traitement de surface largement utilisé, adapté aux projets à faible exigence de coût, aux processus simples ou aux faibles exigences en matière de planéité de surface. Ce procédé est compatible avec la plupart des composants SMT et traversants, ce qui en fait un excellent choix pour les utilisateurs souhaitant réduire les coûts de production.

- L'ENIG (or par immersion sur nickel électroless) est un procédé de traitement de surface qui offre une surface lisse, une excellente résistance à la corrosion, une conformité environnementale et une soudabilité supérieure pour les projets exigeants de conception et de fabrication de circuits imprimés (PCB). Bien que l'ENIG soit plus coûteux que l'argent à haute adhérence (HASL), sa durabilité accrue, son rendement de production plus élevé et sa durée de conservation plus longue en font un traitement de surface idéal pour les circuits imprimés à haute fiabilité, haute densité et grande valeur.

Tableau des points clés

Paramètre |

Finition de surface HASL |

Finition de surface ENIG |

Coût |

Faible |

Élevé |

Platité de surface |

Irrégulier |

Lisse et uniforme |

Soudabilité |

Convient à la plupart des composants |

Excellente, même pour pas fin |

Compatibilité SMT et BGA |

Modéré |

Supérieur |

Conformité environnementale |

Conforme RoHS sans plomb |

Toujours conforme RoHS |

Durée de conservation |

Jusqu'à 6 mois |

12 mois et plus |

Inspection visuelle |

C' est facile. |

Très facile (AOI) |

Réparabilité |

Très facile à reprendre |

Modéré |

Résistance à la corrosion |

Modéré |

Élevé |

Risques de défauts |

Ponts, épaisseur |

Pad noir (rare avec un contrôle du processus) |

Conseils finaux pour choisir la bonne finition de surface de circuit imprimé :

- Consultez votre fabricant de circuits imprimés dès que possible ; il vous guidera dans le choix de la méthode de traitement de surface adaptée à la technologie et au marché de votre projet.

- Pour les produits nécessitant un montage SMD à pas fin, un HDI ou une longue durée de conservation, la fiabilité offerte par l'ENIG est tout simplement inégalée par rapport à l'HAL.

- Pour la prototypage, la production électronique amateur ou les circuits imprimés avec un grand espacement des pastilles et des exigences simples, l'HAL reste l'une des options les plus économiques.

- Lors du choix d'un procédé de traitement de surface de circuit imprimé pour votre application, assurez-vous de sélectionner la solution qui répond le mieux aux exigences de performance du produit, à l'adaptabilité environnementale et aux normes de conformité.

Dans l'industrie électronique en évolution rapide, le choix du bon procédé de traitement de surface pour les circuits imprimés est une compétence fondamentale que tout ingénieur et professionnel des achats doit maîtriser. Que la priorité soit donnée aux performances, à la conformité, au coût ou à la durabilité à long terme, comprendre les avantages et inconvénients des traitements de surface HASL et ENIG permet de prendre des décisions précises et d'obtenir finalement des produits PCB qui surpassent les attentes.