Az elektronikai gyártás és javítás területén a nyomtatott áramkörök forrasztásának minősége közvetlenül meghatározza a termék teljesítményét és élettartamát. A pcbally tapasztalta, hogyan vezetnek a nem megfelelő forrasztóanyag-választások költséges újrafeldolgozáshoz a nyomtatott áramkörök gyártása során – ami aláhúzza ennek a döntésnek a kritikus jelentőségét. Akár egy elektronikai hobbiűző, akár egy szakember a nyomtatott áramkörök gyártásában, a legmegfelelőbb forrasztóanyag kiválasztása az első védelmi vonal a hidegforrasztások és hamis forrasztások ellen, biztosítva megbízható elektromos kapcsolatokat, amelyek között az a különbség lehet, hogy egy hibátlan, megbízható elektronikai eszközt kapunk, vagy olyat, amelyet gyenge forrasztások és költséges meghibásodások jellemeznek.

Ezen megfontolások alapján, valamint a gyakorlati munkában gyakran előforduló, bonyolult kiválasztási folyamat megoldására, a pcbally ezt a részletes kiválasztási útmutatót készítette a területen felhalmozott tapasztalatból. Ez a cikk rendszerezetten átveszi az áramkörös forrasztás minden aspektusát. Itt megtalálhatja mindent, amit a nyomtatott áramkörök forrasztásával kapcsolatban tudnia kell: a forrasztás alapjaitól, a nyolc legjobb forrasztóanyagig az áramkörös projektekhez, egészen a következő összeszereléshez ideális forrasztóanyag kiválasztásáig, gyakorlati kézikönyvet nyújtva az Ön számára. Átvizsgáljuk az összes releváns forrasztóanyag-fajtát – ólmot tartalmazó, ólmentes, ezüstös, gyantamag, tisztítás nélkül használható és további típusokat –, miközben gyakorlati tippeket és szakértői tanácsokat is adunk. Ha az Ön célja a tökéletes útmutató megtalálása a következő áramkörös projektje számára, akkor tovább ne is keressen!

A forrasztóanyag messze több, mint egyszerű „ragasztó” a nyomtatott áramkörök (PCBA) gyártásában. Kétszeres feladatot lát el: elektromos összeköttetések és mechanikai kötések kialakítását biztosítja. A pcbally minőségellenőrzési folyamatai azt mutatják, hogy a helytelen forrasztóanyag-választás – legyen szó az ötvözet összetételéről, a fluxus típusáról vagy a felhasznált mennyiségről – könnyen vezethet hideg forrasztási pontokhoz, forrasztási hidakhoz vagy megbízhatatlan kapcsolatokhoz, amelyek végül teljes termékhibához vezethetnek. A közvetlen hibákon túl a nem megfelelő forrasztóanyag rejtett hibákhoz is vezethet – olyan forrasztási pontokhoz, amelyek ugyan átmennek a kezdeti teszteken, de a terepen előbb időben meghibásodnak növekedett elektromos ellenállás vagy a hőfáradtság és rezgés iránti fogékonyság miatt. Ezért a forrasztóanyag megértése és helyes kiválasztása nem csupán alapvető készség az elektronikai mérnöki munkában, hanem befektetés a termék hosszú távú megbízhatóságába és jó hírnevébe.

Az ónötvözet egy alacsony olvadáspontú fémötvözet, amelyet elektronikus alkatrészek nyomtatott áramkörös lemezeken lévő padjaihoz való rögzítésére használnak olvadással, és hűléskor szilárd forrasztott kötést képez. Fő jellemzője, hogy olvadáspontja alacsonyabb, mint a csatlakoztatott fémeké (például a rézé), így alacsony hőmérsékleten is biztosítható a kapcsolat.

Az elektronikai ónötvözetek általában ólommal vagy ónnal, ezüsttel és rézzel kevert ötvözetek (ólommentes forrasztó). A különböző elemarányok az ónötvözetnek egyedi folyási tulajdonságokat, szilárdságot és vezetőképességet adnak. Például a eutektikus 63/37-es ón-ólom arány meghatározott olvadásponttal rendelkezik, és azonnal megkeményedik, ami egyszerűsíti a folyamatvezérlést. Ezzel szemben a nem eutektikus ötvözetek, mint például a 60/40-es arányú, plasztikus tartománnyal rendelkeznek, így hűlés közben érzékenyebbek a zavaró hatásokra.

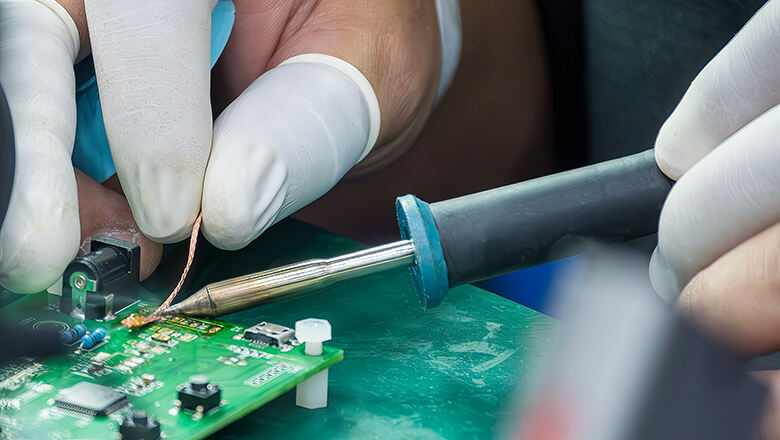

Forrasztás során a forró forraszanyag a fluxus segítségével kitölti az alkatrészek lábai és a réz padok közötti mikroszkopikus hézagokat. Lehűlés és megszilárdulás után elektromos vezetést és mechanikai rögzítést is biztosít. A fluxus itt szintén kritikus szerepet játszik, kémiai úton tisztítva a felületeket. Ez lehetővé teszi a forró forraszanyagnak, hogy hatékonyan 'nedvesítse' ezeket a felületeket, vagyis egyenletesen elterüljön és folyamatos kapcsolódást hozzon létre, nem pedig cseppek formájában gyűljön össze.

A legmegfelelőbb forrasz kiválasztása a forrasztípusok megértésével kezdődik. Bár számos speciális lehetőség létezik, a legfontosabb megkülönböztetés a ólmot tartalmazó és az ólmentes forrasz között van. Gyakran találkozhatunk a két fő forrasztípussal:

A tisztítási igényektől és a folyamattól függően a forrasz további kategóriákba sorolható:

· Gyantamagvas forrasztó: Nagy mértékű sokoldalúságot és aktivitást biztosít. Bár a maradék anyag általában szigetelő, ragadós és higroszkópos, gyakran szükséges izopropil-alkohollal tisztítani a hosszú távú megbízhatóság vagy esztétikai okok miatt.

· Maradékmentes forrasztó: Minimális, alacsony korróziós hatású maradék, alkalmas tömeges felületi szerelési (SMT) gyártásra.

· Vízoldható fluxusos forrasztó: A maradék anyag vízzel eltávolítható, így különösen magas tisztasági követelményeknek is megfelel, például orvosi vagy katonai alkalmazásokban. Ez a fluxus nagyon aktív, de ha nem távolítják el teljesen és azonnal a forrasztás után, erősen korróziós hatású lehet.

Forrasztótípus |

Fő ötvözet |

Tipikus alkalmazás |

Fontos előnyei |

Ólommentes ón (SnPb) |

60/40, 63/37 |

Javítás, régebbi technológia, audiófil berendezések |

Könnyű használat, csillogó és megbízható kötések |

Ólommentes (SAC305) |

SnAgCu |

Minden modern NYÁK, RoHS |

Környezetbarát, előírásnak megfelelő, jó szilárdság |

Ezüst solder |

SnAg, SnAgCu |

Prémium minőségű, rezgés/hőciklusok |

Magas vezetőképesség, hőfáradási ellenállás, mechanikai szilárdság |

Rezinos mag |

Változó |

Általános elektronika, javítás |

Önfluxás, tisztább kötéseket eredményez |

Tisztításmentes forrasztó |

Változó |

Olyan gyártás, ahol a tisztítás nem praktikus |

Minimális maradék, jól alkalmazható SMT-hez |

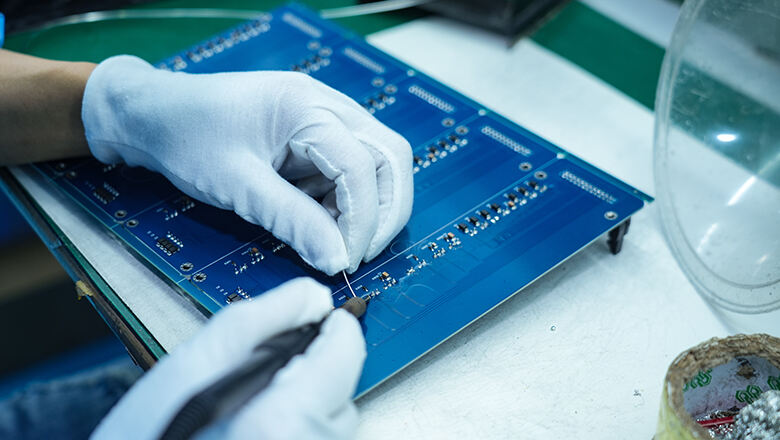

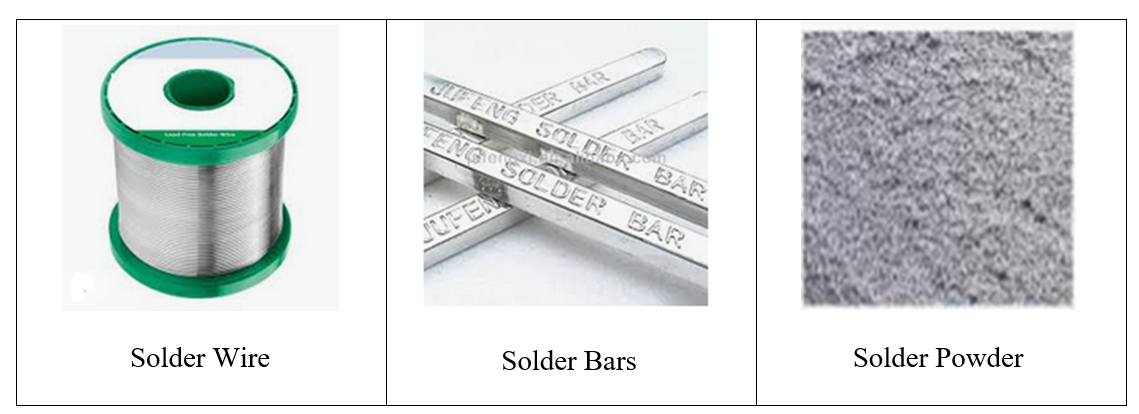

A forrasztó fizikai formája közvetlenül befolyásolja a műveleti folyamatot és hatékonyságot. A hibás forma kiválasztása hibákhoz, hatékonyságcsökkenéshez és költségnövekedéshez vezethet, függetlenül az ötvözet minőségétől.

A technikája, a projektkör és az áramkör bonyolultsága határozza meg a megfelelő forrasztási forma kiválasztását. A forraszdrót pontos, kézi irányítást tesz lehetővé – ideális R&D, prototípusgyártás, javítás vagy kis sorozatú gyártás esetén. A forrasztópaszta alkalmazása szükséges minden olyan felületre szerelési (SMD) munka vagy újracsatlakoztatás (reflow) során. A forrasztórudak ipari méretű szerelősorokhoz használatosak. A pcbally-nél segítünk ügyfeleinknek a termelési mennyiség, az alkatrészek keverékének és a minőségi követelmények alapján a legmegfelelőbb forma kiválasztásában, így biztosítva a hatékonyságot és költséghatékonyságot.

Egy átfogó útmutató a legjobb forrasztóanyagokról nyomtatott áramkörök esetén nem lenne teljes a fluxus említése nélkül – ami elengedhetetlen összetevője az erős, tiszta forrasztott kötéseket.

A forrasztóáramlás eltávolítja az oxidokat a fémfelületekről a forrasztás előtt és közben. Forrasztóáramlás nélkül a forrasz nem tapad megfelelően, ami gyenge forrasztott kötéseket vagy megszakadt áramköröket eredményez.

· Gyantamagvas forrasztó:

Természetes fenyőgyantát tartalmaz; nagyon hatékony az oxidáció eltávolításában.

Olyan maradékot hagy maga után, amely izopropil-alkohollal eltávolítható a hosszú távú megbízhatóság vagy esztétikai okok miatt.

Hagyományos és népszerű típus javításokhoz, audióberendezésekhez és hobbi projektekhez.

· Maradékmentes forrasztó:

Nagyon kevés, vagy egyáltalán nem hagy maradékot – a minimális mennyiség általában a nyomtatott áramkörön is maradhat. Kritikus fontosságú ellenőrizni, hogy a maradék valóban nem korróziós és nem vezető-e a termék adott üzemeltetési körülményei között (pl. magas páratartalom).

Ideális tömeggyártásra, SMT és fogyasztói elektronikára, egyszerűsíti a posztprocessz lépéseket.

· Vízoldható fluxus:

Vízzel alaposan tisztítható, a legmagasabb tisztasági szabványoknak felel meg, de azonnali vízalapú tisztítást igényel. Ez a fluxus nagyon aktív, ugyanakkor rendkívül korróziós, ha a forrasztás után nem távolítják el teljesen és azonnal.

Gyakran használják orvosi, katonai vagy repülőgépipari elektronikában, ahol minden nyom elítélendő.

Az ólmos és ólmentes forrasz közötti választás talán a legfontosabb és legzavaróbb döntés bárki számára, aki a legjobb forraszt akarja kiválasztani következő áramköri projektjéhez. A döntést gyakran a szabályozás határozza meg, de a technikai következmények megértése elengedhetetlen a sikerhez.

Funkció |

Ólmos (ólom-tin) |

Ólmentes (SAC, SnAgCu, stb.) |

Olvadáspont |

183–190°C |

217–221°C |

RoHS megfelelőség |

Nem |

Igen |

Elektromos vezetőképesség |

Kiváló |

Nagyon jó. |

Használók számára egyszerű |

Nagyon egyszerű |

Mérsékelt |

Egészség/Környezet |

Káros |

Biztonságosabb. |

Kötés megjelenése |

Csillanó |

Enyhén matek |

Tipikus használat |

Javítások, régebbi technológia, audió |

Új projektek, tömeggyártás |

Egy kimerítő útmutató sem teljes márkákra vonatkozó tanácsok nélkül! Íme a világszerte szakemberek által használt 8 legjobb forrasztó az áramkörökhoz:

MÁRKA |

Forrasztó típusa/formája |

Legjobban alkalmas |

Kester 44 Rosin Core Forrasztó |

Ólommentes, Rosin Core, Huzal |

Hagyományos, javítás, audió, könnyen fényes kötések |

Alpha Fry AT-31604 |

Ólommentes, Rosin Core, Huzal |

Kezdő hobbihasználat, alacsony költségű, általános célú |

MG Chemicals 63/37 |

Ón-ólom, tisztításmentes, huzal |

Javítás, nincs maradék, megbízható eredmény |

WYCTIN 60/40 Forrasztóhuzal |

Ólommentes, Rosin Core, Huzal |

Napi prototípuskészítés, oktatás |

SRA Forrasztótermékek Gyanta maggal ellátott forrasztó |

Ólommentes, Rosin Core, Huzal |

Általános PCB-munkák, konzisztens eredmény |

Cardas Forrasztóhuzal |

Ezüstforrasztó, gyantamag, huzal |

Audiofil, magas frekvenciájú, precíziós audió |

Harris Stay-Brite Ezüstforrasztó |

Ezüstötvözet, huzal/rúd |

Autóipar, rezgésállóság, magas színvonalú áramkörök |

Worthington Forrasztóhuzal |

Ólommentes, Rosin Core, Huzal |

Költségvetés, prototípuskészítés, iskolák |

Hozzon megfontolt döntést a következő szempontok alapos értékelésével. Ez az ellenőrzőlista rendszerezett módszert kínál a forrasztók kiválasztásához:

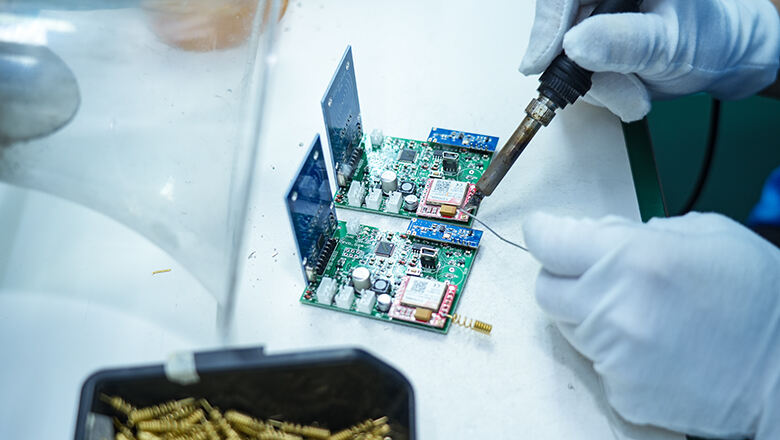

Munkaterület előkészítése:

Használjon antisztatikus szőnyeget és megfelelő világítást.

Kapcsolja be a hőmérséklet-szabályozott forrasztópákát.

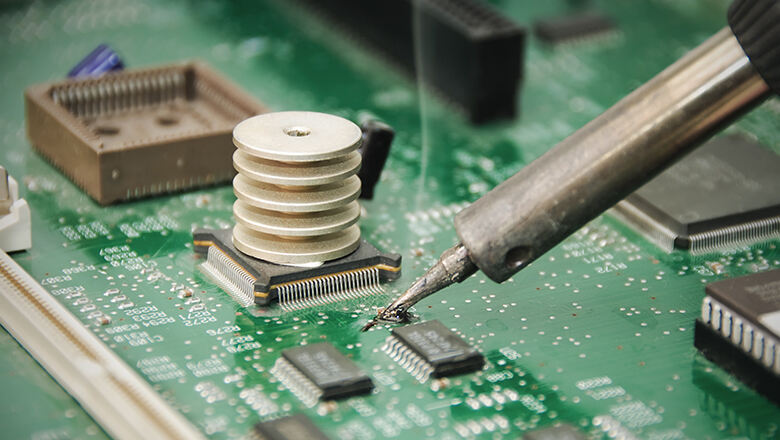

Alkatrész és pad tisztítása:

Távolítsa el az oxidréteget és a felesleges forrasztót izopropil-alkohollal, és szükség esetén forrasztófonallal vagy forrasztószivattyúval.

Alkatrészek elhelyezése:

Igazítsa az alkatrészeket az áramkörhöz; győződjön meg róla, hogy a lábak megfelelően illeszkednek a nyomtatott áramkör lyukaihoz.

Forrasztás felvitele:

Melegítse fel a lemezt és az alkatrészt forrasztóvasalóval, majd adagolja hozzá a forraszdrótot vagy vigye fel a forrasztópasztát.

A forrasznak simán kell folynia és mindkét felületre ki kell terjednie.

Használjon megfelelő mennyiségű forraszt – túl kevés gyenge forraszkapcsolatot eredményez, túl sok pedig felesleges forraszt vagy hidakat hoz létre.

Forrasztás ellenőrzése:

A jó forraszkapcsolat csillogónak és homorúnak kell lennie, jégcsapok vagy forraszgolyók nélkül.

Ellenőrizze nagyítóüveggel vagy mikroszkóppal a megbízható forraszkapcsolatokat.

Tisztítás forrasztás után:

Szükség esetén tisztítsa le a forraszmaradékot izopropil-alkohollal, különösen rozmaringyanta vagy vízoldható gyanták esetén.

Probléma |

Valószínű ok |

Megoldás |

Hideg forrasztási hiba |

Alacsony hőmérséklet, szennyezett pad, sietett forrasztás |

Tisztítsa meg a padot, emelje a hőmérsékletet, újraforraszt |

Forrasztási hidak |

Túlzott forrasztóanyag-felvitel, túl vastag forrasztó |

Használjon forrasztókannát/forrasztószivattyút, kevesebb forrasztót vigyen fel |

Gyenge kötés |

Mozgó alkatrész, nem elegendő forrasz |

Rögzített alkatrész, újraforrasztás/újrafuttatás |

Túlzott fluxmaradék |

Erős hatású vagy tisztátlan flux |

Tisztítás izopropil-alkohollal |

Fénytelen kötés |

Alacsony minőségű forrasz, helytelen hőmérséklet |

Nagyon minőségű forrasz használata, hőfokszabályozás |

Forrasztót, régi áramköröket és gyártási hulladékot felelősen újrahasznosítson. Még a vezetékmentes forrasztók is környezeti hatással bírnak, ezért mindig csökkentse a hulladékot, és tárolja biztonságosan a vegyi anyagokat.

Az elektronikai gyártásban a forrasztóanyag kiválasztása és alkalmazása olyan szakterület, amely ötvözi az anyagtudományt, a folyamattechnológiát, a gyakorlati tapasztalatot és a környezettudatosságot. A megfelelő választás nemcsak megbízható elektromos kapcsolatokat tesz lehetővé, hanem alapvető fontosságú a termék hosszú távú, stabil működéséhez – legyen szó egy innovatív IoT alaplapról, egy retro erősítőről vagy egy következő generációs autóipari vezérlőről.

Kiemelt gyártási partnereként a pcbally mélyen megérti ezt. Ez az átfogó útmutató pedig a végső segítség a megfelelő forrasztóanyag kiválasztásához és használatához az Ön áramkörén:

Ezzel a tudással készen áll a következő nyomtatott áramkörös projektjére – biztosan, hogy elektromos csatlakozásai erősek lesznek, és az egységek időtállóak. Ha szakmai támogatásra van szüksége forrasztóanyag-kiválasztásban vagy bármilyen NYÁK-gyártásban, a pcbally műszaki csapata mindig készen áll segíteni. Ezzel a tudással magabiztosan nekiugorhat következő nyomtatott áramkörös projektjének.

K: Hogyan válasszam ki a legmegfelelőbb forrasztót a következő áramkörös projektemhez?

V: Kezdje azzal, hogy eldönti, szüksége van-e RoHS (ólommentes forrasztó), milyen típusú alkatrészeket használ (SMD vagy átfúrt lyukas), és milyen terhelés várható (hangtechnika, autóipar, nagyfrekvenciás alkalmazás). Ezután válassza ki a forrasztó típusát, formáját (drót, paszta, rúd), a fluxust és az átmérőt, amelyek a leginkább megfelelnek az Ön áramkörének.

K: Mindig a legjobb választás-e ezüstforrasztó az áramkörök esetén?

A: Az ezüstforrasz erősséget és kiváló vezetőképességet nyújt, amely hasznos magas megbízhatóságú, nagyfrekvenciás vagy audiofil áramkörök esetén, de alapvető projektekhez túlzásba is vihető.

K: Keverhetem a forrasztóanyag-típusokat (ólmos és ólmentes forrasztó) ugyanazon a nyomtatott áramkörön?

A: Nem ajánlott – az ötvözetek keverése előre nem látható olvadáspontot és kötésminőséget eredményezhet. Mindig csak egyféle forrasztóanyagot használjon egy nyomtatott áramkörön.

K: Számít-e a forrasztódrót átmérője?

A: Igen! Vastagabb forrasztódrót nagyobb alkatrészekhez, teljesítmény-kapcsolatokhoz vagy földelésekhez való; vékony forrasztódrót pedig lehetővé teszi a precíziós munkát SMD és kisméretű forrasztási feladatoknál.

K: Mindig szükséges eltávolítani a fluxusmaradékot?

A: Ha gyanta maggal ellátott forrasztót használ, akkor igen – tisztítsa izopropil-alkohollal. Óvatosan tisztítható forrasztó esetén csak magas megbízhatóságú vagy vizuálisan kritikus területeken szükséges a tisztítás.

K: Mi a helyzet az elkészült áramkör tisztításával vagy javításával?

A: Mindig használjon speciális eszközt, például forrasztókályhát vagy minőségi forrasztószalagot a felesleges vagy hibás forrasztó eltávolításához, mielőtt újra felviszi a forrasztót.

K: Mennyi ideig tart a minőségi forrasz tárolás közben?

V: A forraszdrót (szárazon és lezárt állapotban tárolva) évekig eltartható; a forrasztópaszta használatát a gyártó által megadott időn belül (általában 6–12 hónap hűtve) kell elvégezni.