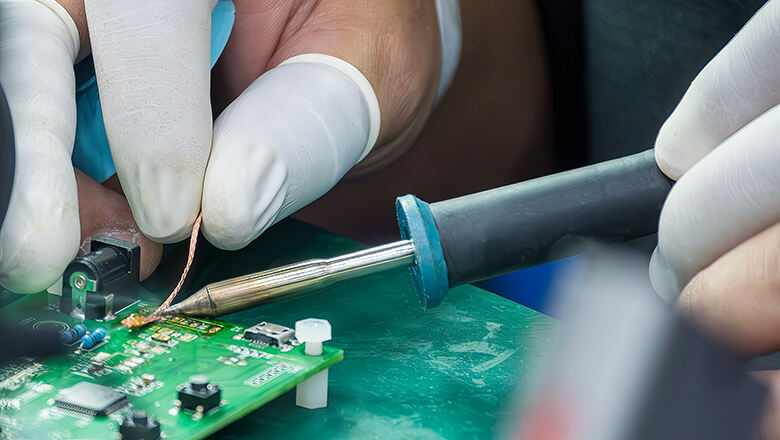

در حوزههای تولید و تعمیر الکترونیک، کیفیت لحیمکاری برد مدار به طور مستقیم عملکرد و عمر محصول را تعیین میکند. در pcbally، ما به طور مستقیم مشاهده کردهایم که انتخابهای ضعیف مهر و نیلکی به بازکاری گرانقیمت در تولید برد مدار منجر میشوند—که نشان میدهد این تصمیم چقدر حیاتی است. آیا شما یک علاقهمند الکترونیک سیمکشی هستید یا یک حرفهای در تولید برد مدار، انتخاب مناسبترین مهر و نیلکی اولین خط دفاع در برابر اتصالات سرد و لحیمکاری نادرست است و تضمین میکند اتصالات الکتریکی قابل اعتماد باشند، که میتوان تفاوت بین یک دستگاه الکترونیکی بیعیب و بینقص و دستگاهی با اتصالات ضعیف و خرابیهای گرانقیمت را ایجاد کند.

با توجه به این درک و برای پاسخگویی به پیچیدگیهای رایج در انتخاب در کار عملی، شرکت pcbally تجربه انباشتهشده در این زمینه را به این راهنمای جامع انتخاب تبدیل کرده است. این مقاله بهصورت سیستماتیک تمام جنبههای مربوط به لحیم برد مدار را پوشش میدهد. در اینجا همه چیزهایی که باید درباره لحیمکاری برد مدار بدانید را خواهید یافت؛ از مبانی اینکه لحیم چیست، تا بهترین ۸ نوع لحیم برای پروژههای مدار، و انتخاب لحیم ایدهآل برای مونتاژ بعدی شما، که به شما یک راهنمای عملی ارائه میدهد. ما هر نوع لحیم مرتبطی را بررسی خواهیم کرد — شامل لحیم سربدار، بدون سرب، نقرهای، هسته رزینی، بدون تمیزکاری و غیره — و همزمان شما را با نکات عملی و توصیههای متخصصان تجهیز میکنیم. اگر به دنبال راهنمای نهایی برای انتخاب لحیم مناسب برای پروژه بعدی برد مدار خود هستید، جستوجو را متوقف کنید!

سOLDER بسیار بیش از یک «چسب» ساده در مونتاژ برد مدار چاپی (PCBA) است. این ماده دو نقش اصلی ایجاد اتصالات الکتریکی و پیوندهای مکانیکی را بر عهده دارد. فرآیندهای کنترل کیفیت pcbally نشان میدهند که انتخاب نادرست سOLDER—چه از نظر ترکیب آلیاژ، نوع فلوکس یا مقدار مصرف—به راحتی منجر به مشکلاتی مانند اتصالات سرد سOLDER، پلهای سOLDER یا اتصالات نامطمئن میشود که ممکن است باعث خرابی کامل محصول شوند. فراتر از خرابی فوری، استفاده از سOLDER نامناسب میتواند منجر به عیوب پنهان شود—اتصالاتی که تست اولیه را پشت سر میگذارند اما به دلیل افزایش مقاومت الکتریکی یا حساسیت بیشتر به خستگی حرارتی و لرزش، در عملکرد واقعی و در میدان دچار شکست زودهنگام میشوند. بنابراین، درک صحیح و انتخاب مناسب سOLDER تنها یک مهارت بنیادی در مهندسی الکترونیک نیست، بلکه سرمایهگذاری در قابلیت اطمینان بلندمدت و اعتبار محصول شما محسوب میشود.

سیلدر یک آلیاژ فلزی با نقطه ذوب پایین است که برای اتصال قطعات الکترونیکی به صفحات برد با ذوب شدن و تشکیل اتصال جامد سیلدر پس از سرد شدن استفاده میشود. ویژگی اصلی آن نقطه ذوبی پایینتر از فلزاتی است که به هم متصل میکنند (مانند مس)، که امکان اتصال در دمای پایین را فراهم میآورد.

آلیاژهای سیلدر برای الکترونیک معمولاً ترکیبی از قلع و سرب یا قلع با نقره و مس (سیلدر بدون سرب) هستند. نسبتهای مختلف عناصر خواص جریان، استحکام و هدایت الکتریکی منحصر به فردی به سیلدر میدهند. به عنوان مثال، آلیاژ یوتکتیک ۶۳/۳۷ قلع-سرب دارای نقطه ذوب مشخصی است و بلافاصله انجماد مییابد که کنترل فرآیند را ساده میکند. در مقابل، آلیاژهای غیریوتکتیک مانند ۶۰/۴۰ دارای محدوده پلاستیکی هستند و در حین سرد شدن مستعد اختلال بیشتری میباشند.

در حین لحیمکاری، مادهٔ لحیم مذاب با کمک فلکس، شکافهای میکروسکوپی بین پایههای قطعات و صفحههای مسی را پر میکند. پس از سرد شدن و جامد شدن، هم اتصال الکتریکی ایجاد میشود و هم اتصال مکانیکی محکمی برقرار میگردد. فلکس در اینجا نیز نقش مهمی دارد و سطوح را از نظر شیمیایی تمیز میکند. این امر به لحیم مذاب کمک میکند تا بهخوبی 'تر' شود، یعنی بهصورت یکنواخت پخش شود و یک رابط پیوسته تشکیل دهد، نه اینکه به صورت قطرات جمع شود.

انتخاب بهترین لحیم برای برد مدار چاپی با درک انواع لحیم آغاز میشود. هرچند گزینههای تخصصی زیادی وجود دارد، مهمترین تمایز بین لحیم مبتنی بر سرب و بدون سرب است. اغلب به دو نوع لحیم اشاره میشود:

بر اساس نیازهای تمیزکاری و فرآیند، لحیم میتواند به دستههای بیشتری تقسیم شود:

· لحیم هسته رزین: این نوع لحیم دارای انعطافپذیری و فعالیت بالایی است. اگرچه باقیمانده آن معمولاً عایق است، اما چسبناک و جاذب رطوبت میباشد و اغلب برای قابلیت اطمینان بلندمدت یا دلایل زیبایی، نیاز به تمیز کردن با الکل ایزوپروپیل دارد.

· لحیم بدون نیاز به تمیزکاری: باقیمانده بسیار کم و کمخورندگی دارد و برای تولید انبوه فناوری سطحی (SMT) مناسب است.

· لحیم با فلوکس محلول در آب: باقیمانده آن را میتوان با آب پاک کرد و این ویژگی درخواستهای بسیار بالایی از نظر تمیزی را برآورده میکند، مانند کاربردهای پزشکی یا نظامی. این فلوکس بسیار فعال است، اما اگر پس از لحیمکاری بهطور کامل و بهموقع پاک نشود، بسیار خورنده خواهد بود.

نوع مروارید |

آلیاژ اصلی |

کاربرد معمول |

مزایای کلیدی |

قلع-سرب (SnPb) |

60/40، 63/37 |

تعمیر، قدیمی، صدابرداری حرفهای |

راحتتر در استفاده، اتصالات براق و قابل اعتماد |

بدون سرب (SAC305) |

SnAgCu |

تمامی بردهای مدار چاپی مدرن، RoHS |

سازگار با محیط زیست، مطابق استاندارد، استحکام خوب |

محلول نقرهای |

SnAg، SnAgCu |

کاربری حرفهای، ارتعاش/چرخههای حرارتی |

هدایت الکتریکی بالا، مقاومت در برابر خستگی حرارتی، استحکام مکانیکی |

هسته رزینی |

متغیر |

الکترونیک عمومی، تعمیرات |

خودجریاندهنده، اتصالات تمیزتر |

محلول بدون نیاز به تمیزکاری |

متغیر |

تولید در جایی که تمیزکاری عملی نیست |

بقایای بسیار کم، مناسب برای SMT |

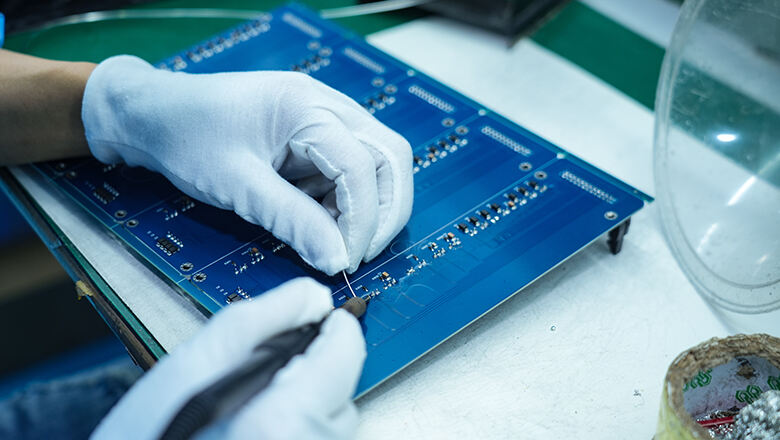

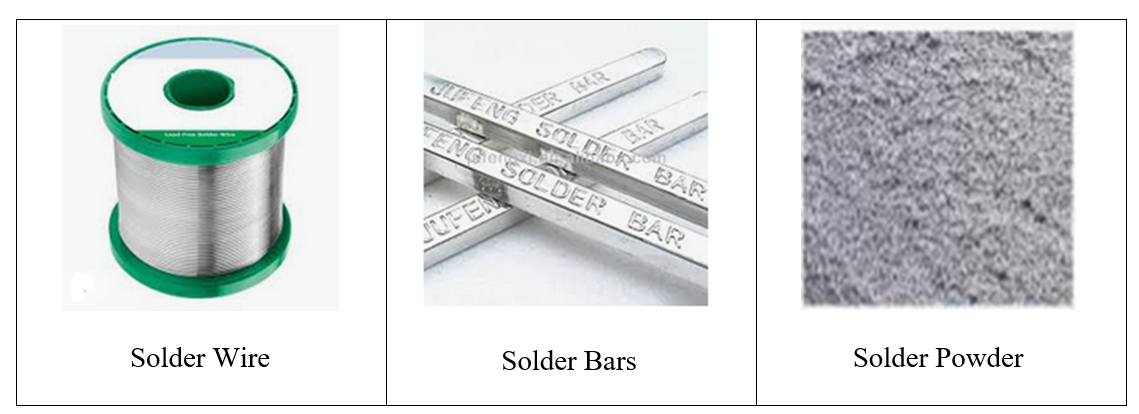

فرم فیزیکی سیلدر به طور مستقیم بر فرآیند عملیاتی و کارایی تأثیر میگذارد. انتخاب فرم نادرست میتواند منجر به ایجاد عیب، عدم کارایی و افزایش هزینه شود، صرفنظر از کیفیت آلیاژ.

تکنیک شما، دامنه پروژه و پیچیدگی مدار تعیینکننده فرمول مناسب فلز لحیمکاری هستند. سیم لحیم کنترل دقیق و دستی را فراهم میکند و برای تحقیق و توسعه، نمونهسازی، تعمیرات یا تولید با حجم پایین ایدهآل است. از خمیر لحیم در مواردی که شامل لحیمکاری اصلاحی یا کارهای دقیق SMD هستند، استفاده میشود. میلههای لحیم برای خطوط تولید صنعتی بزرگمقیاس به کار میروند. در pcbally، ما به مشتریان کمک میکنیم تا فرم مناسب را بر اساس حجم تولید، ترکیب قطعات و الزامات کیفی خود انتخاب کنند تا از کارایی و مقرونبهصرفهبودن اطمینان حاصل شود.

هیچ راهنمای جامعی درباره بهترین لحیم برای برد مدار بدون بررسی فلکس — مادهای ضروری برای ایجاد اتصالات لحیمی محکم و تمیز — کامل نیست.

جریان اکسیدها را از سطوح فلزی قبل و در حین لحیمکاری برداشته میکند. بدون جریان، لحیم به درستی چسبیده نمیشود و این امر منجر به اتصالات لحیم ضعیف یا مدارهای باز میشود.

· لحیم هسته رزین:

حاوی رزین طبیعی درختان کاج است؛ که بسیار مؤثر در حذف اکسیداسیون است.

با قرار دادن باقیماندهای که میتوان آن را با الکل ایزوپروپیل تمیز کرد تا قابلیت اطمینان بلندمدت یا دلایل زیبایی فراهم شود.

روش سنتی و محبوب برای تعمیرات، تجهیزات صوتی و پروژههای سرگرمی.

· لحیم بدون نیاز به تمیزکاری:

باقیمانده کمی یا بدون باقیمانده ایجاد میکند — هر چه باقی ماند معمولاً میتواند روی برد باقی بماند. ضروری است که اطمینان حاصل کنید باقیمانده تحت شرایط خاص کاری محصول شما (مثلاً رطوبت بالا) واقعاً غیرخورنده و غیرهادی است.

ایدهآل برای تولید انبوه، SMT و الکترونیک مصرفی، که مراحل پس از فرآیند را ساده میکند.

· فلوکس محلول در آب:

بهطور کامل با آب تمیز شده و استانداردهای بالایی از نظر تمیزی را رعایت میکند، اما پس از لحیمکاری نیاز به تمیزکاری فوری با محلول آبی دارد. این فلوکس بسیار فعال است، اما در صورت عدم حذف کامل و بهموقع آن پس از لحیمکاری، بسیار خورنده خواهد بود.

این ماده اغلب در الکترونیک پزشکی، نظامی یا هوافضا استفاده میشود که در آن هرگونه بقایای فلوکس غیرقابل قبول است.

انتخاب بین لحیم مبتنی بر سرب و لحیم بدون سرب شاید مهمترین و گیجکنندهترین تصمیم برای هرکسی باشد که قصد دارد بهترین لحیم را برای پروژه بعدی برد مدار خود انتخاب کند. این انتخاب اغلب توسط مقررات تعیین میشود، اما درک پیامدهای فنی آن برای موفقیت حیاتی است.

ویژگی |

سربدار (قلع-سرب) |

بدون سرب (SAC، SnAgCu، و غیره) |

نقطه ذوب |

183–190°C |

217–221°C |

مطابقت با RoHs |

خیر |

بله |

هدایت الکتریکی |

عالی |

خیلی خوب |

سادگی استفاده |

خیلی ساده |

متوسط |

سلامت/محیط زیست |

مخاطرهآمیز |

امنیتر |

ظاهر اتصال |

درخشان |

کمی کدر |

استفاده معمولی |

تعمیرات، سیستمهای قدیمی، صدا |

پروژههای جدید، تولید انبوه |

هیچ راهنمای جامعی بدون مشاوره خاص برند کامل نیست! در اینجا هشت مدل از بهترین فلزهای لحیمکاری برای برد مدار چاپی را معرفی میکنیم که توسط متخصصان سراسر جهان استفاده میشوند:

برند |

نوع/فرم فلز لحیم |

بهترین برای |

فلز لحیم Kester 44 با هسته رزین |

قلع-سرب، هسته رزین، سیمی |

سیستمهای قدیمی، تعمیرات، صدا، اتصالات براق و آسان |

Alpha Fry AT-31604 |

قلع-سرب، هسته رزین، سیمی |

ساز خودکار مبتدی، کمهزینه، همهمنظوره |

MG Chemicals 63/37 |

قلع-سرب، بدون نیاز به تمیزکاری، سیمی |

تعمیر، بدون بقایا، نتایج قابل اعتماد |

WYCTIN 60/40 Solder Wire |

قلع-سرب، هسته رزین، سیمی |

نمونهسازی روزمره، آموزش |

محصولات لحیمکاری SRA، سیم لحیم با هسته رزین |

قلع-سرب، هسته رزین، سیمی |

کار عمومی روی برد مدار چاپی، نتایج یکنواخت |

سیم لحیم کارداس |

لحیم نقرهای، هسته رزینی، سیمی |

علاقهمند به صدای باکیفیت، فرکانس بالا، صدای دقیق |

هاریس استِی-برایت سیلور سولدر |

آلیاژ نقره، سیم/میله |

اتومبیلسازی، ارتعاش، مدارهای پیشرفته |

سیم لحیم ورتینگتون |

قلع-سرب، هسته رزین، سیمی |

مقرونبهصرفه، نمونهسازی، مدارس |

با ارزیابی جامع موارد زیر، تصمیم آگاهانهای بگیرید. این فهرست روشی نظاممند برای انتخاب لحیم ارائه میدهد:

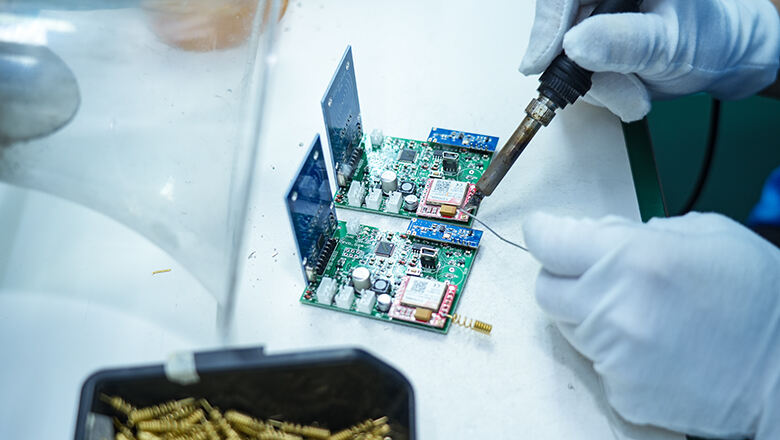

آمادهسازی محیط کار:

از سجاده ضد الکتریسیته ساکن و روشنایی مناسب استفاده کنید.

هویه لحیمکاری با کنترل دما را روشن کنید.

تمیز کردن قطعات و پدها:

از الکل ایزوپروپیل و در صورت نیاز از نوار لحیمگیر یا پمپ لحیم برای حذف اکسید و لحیم اضافی استفاده کنید.

قراردادن قطعات:

زاویهی مناسب برای قرارگیری در مدار؛ اطمینان حاصل کنید که سیمها بهدرستی در سوراخهای برد مدار قرار میگیرند.

اعمال مهرهگذاری:

پد و قطعه را با اتو گرم کنید، سپس سیم مهره یا خمیر مهره را اعمال کنید.

مهره باید بهصورت یکنواخت جریان یابد و روی هر دو سطح پخش شود.

از مقدار مناسب مهره استفاده کنید — مقدار کم منجر به اتصالات ضعیف میشود و مقدار زیاد باعث ایجاد مهره اضافی یا پلهای ناخواسته میشود.

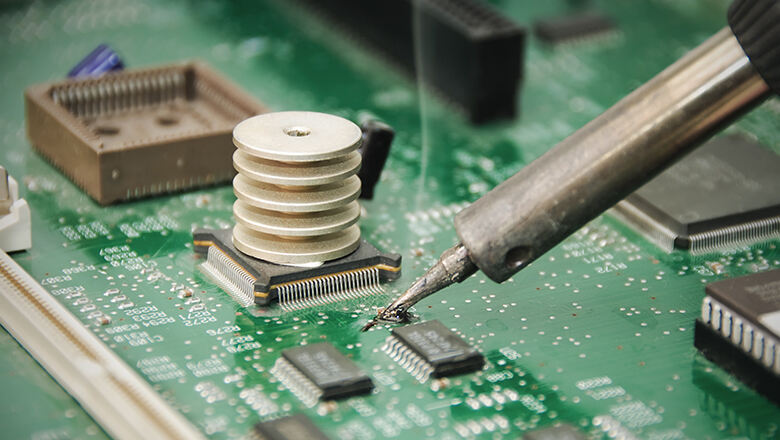

بازرسی مهرهگذاری:

اتصال خوب مهره باید براق و مقعر باشد و فاقد شاخههای بلند یا گلولههای مهره باشد.

برای اطمینان از کیفیت اتصالات مهره، با عدسی بزرگکننده یا میکروسکوپ بازرسی کنید.

تمیزکاری پس از مهرهگذاری:

در صورت نیاز، باقیماندههای مهره را با الکل ایزوپروپیل تمیز کنید، بهویژه در موارد استفاده از فلوکس رزین یا محلول در آب.

مشکل |

علت احتمالی |

راه حل |

اتصال لحیم سرد |

دمای پایین، پد کثیف، لحیمکاری عجلهای |

پد را تمیز کنید، دما را افزایش دهید، دوباره لحیم کنید |

پل قلع |

استفاده بیش از حد از قلع، سیم قلع ضخیم |

از نوار یا پمپ قلع استفاده کنید، مقدار کمتری قلع اعمال نمایید |

اتصال ضعیف |

قطعه متحرک، مقدار کم آبگوشت |

قطعه محکم، دوباره گرم کردن/مرطوبکردن اتصال |

بقایای زیاد فلوکس |

فلوکس با فعالیت بالا یا تمیز نشده |

با الکل ایزوپروپیل تمیز کنید |

اتصال کدر |

آبگوشت ارزان، دمای نادرست |

از آبگوشت با کیفیت بالا استفاده کنید، هویه را کنترل کنید |

ماس معادن فرسوده، بردهای مدار و پسماندهای تولیدی را به صورت مسئولانه بازیافت کنید. حتی ماس معادن بدون سرب نیز تأثیرات زیستمحیطی دارند، بنابراین همیشه از ایجاد پسماند بکاهید و مواد شیمیایی را به صورت ایمن نگهداری کنید.

در تولید الکترونیک، انتخاب و کاربرد فلز لحیمکاری رشتهای است که شامل علم مواد، فناوری فرآیند، تجربه عملی و احترام به محیط زیست میشود. انتخاب صحیح نه تنها ایجاد اتصالات الکتریکی قابل اعتماد را ممکن میسازد، بلکه پایهای برای عملکرد پایدار در طولانیمدت محصول است — چه یک برد نوآورانه اینترنت اشیا (IoT)، یک دستگاه تقویتکننده قدیمی، یا یک کنترلکننده خودروی نسل بعدی.

به عنوان شریک قابل اعتماد شما در تولید، pcbally به خوبی این موضوع را درک میکند. و این راهنمای جامع، راهنمای نهایی شما برای انتخاب و استفاده از لحیم مناسب برای مدار شماست:

با این دانش، شما آماده هستید تا پروژه بعدی خود را در زمینه برد مداری آغاز کنید و مطمئن باشید که اتصالات الکتریکی شما محکم خواهند بود و مونتاژهای شما در طول زمان دوام خواهند آورد. اگر در انتخاب لحیم یا هر موضوعی در ساخت برد مدار چاپی (PCB) نیاز به پشتیبانی حرفهای داشته باشید، تیم فنی pcbally همیشه آماده کمک به شماست. با این دانش، میتوانید با اطمینان پروژه بعدی خود را در زمینه برد مداری آغاز کنید.

سوال: چگونه بهترین نرمکار را برای پروژه بعدی برد مدار خود انتخاب کنم؟

پاسخ: ابتدا مشخص کنید که آیا به نرمکار بدون سرب (RoHS) نیاز دارید، نوع قطعات (SMD در مقابل سوراخدار)، و بارهای مورد انتظار (صوتی، خودرویی، فرکانس بالا). سپس نوع نرمکار، فرم آن (سیمی، خمیری، میلهای)، جنس فلاکس و قطر مناسب را انتخاب کنید که بهترین تطابق را با مدار شما دارد.

سوال: آیا نرمکار نقرهای همیشه بهترین انتخاب برای برد مدارها است؟

نقرهکاری قلع قوت و هدایت عالی ارائه میدهد و برای مدارهای با قابلیت اطمینان بالا، فرکانس بالا یا مصارف صوتی مناسب است، اما ممکن است برای پروژههای ساده بیش از حد باشد.

سوال: آیا میتوانم انواع مختلف قلع (سربی و بدون سرب) را روی یک برد ترکیب کنم؟

جواب: بهتر است این کار را نکنید—ترکیب آلیاژها میتواند منجر به نقطه ذوب غیرقابل پیشبینی و کیفیت اتصالات نامناسب شود. برای هر برد فقط از یک نوع قلع به طور یکنواخت استفاده کنید.

سوال: قطر سیم قلع مهم است؟

جواب: بله! سیم قلع ضخیمتر برای قطعات بزرگ، اتصالات برق یا زمین استفاده میشود؛ در حالی که سیم قلع نازکتر امکان دقت در کار با قطعات SMD و اتصالات کوچک را فراهم میکند.

سوال: آیا همیشه باید بقایای فلوکس را تمیز کرد؟

جواب: اگر از قلع هسته رزینی استفاده میکنید، بله—آن را با الکل ایزوپروپیل تمیز کنید. در مورد قلع بدون نیاز به تمیز کردن، فقط در مواردی که قابلیت اطمینان بالا یا ظاهر بصری مهم است، تمیز کاری انجام دهید.

سوال: تمیز کردن یا بازکاری یک مدار لحیمکاریشده چطور؟

جواب: همیشه از ابزار تخصصی مانند پمپ خلا قلع یا نوار قلعگیر با کیفیت خوب برای حذف قلع اضافی یا ناخواسته قبل از اعمال مجدد قلع استفاده کنید.

سوال: مهر و موم کیفیتی برای مدت چقدر در انبار ماندگاری دارد؟

پاسخ: سیم لحیم (در صورت نگهداری خشک و در بستهبندی در بسته) به مدت چندین سال قابل استفاده است؛ ماست لحیم باید طی تاریخ تعیینشده توسط سازنده مصرف شود (معمولاً ۶ تا ۱۲ ماه با نگهداری در یخچال).