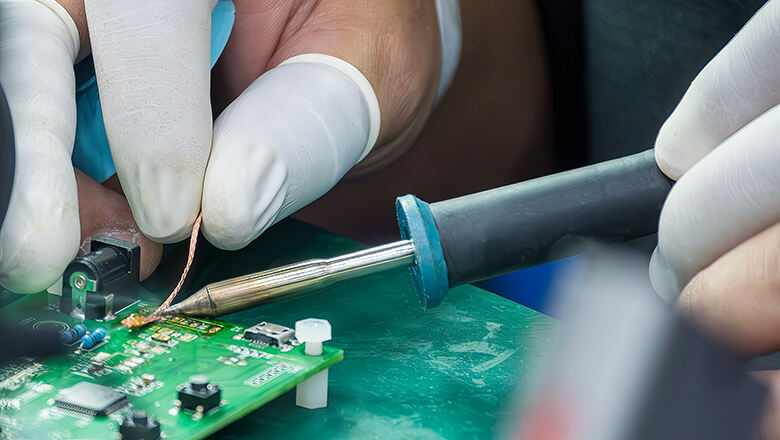

Στους τομείς της ηλεκτρονικής παραγωγής και επισκευής, η ποιότητα της συγκόλλησης των κυκλωμάτων καθορίζει άμεσα την απόδοση και τη διάρκεια ζωής του προϊόνου. Στην pcbally, έχουμε αντιμετωπίσει από κοντά πώς η επιλογή κακής ποιότητας κολλαδιού οδηγεί σε δαπανηρή επανεργασία στην κατασκευή PCB—ενισχύοντας ακόμα περισσότερο τη σημασία αυτής της απόφασης. Είτε είστε ένας ερασιτέχνης ηλεκτρονικών είτε ένας επαγγελματίας στην κατασκευή PCB, η επιλογή του πιο κατάλληλου κολλαδιού αποτελεί την πρώτη γραμμή άμυνας ενάντια στις κρύες ενώσεις και τις ψευδείς συγκολλήσεις, διασφαλίζοντας αξιόπιστες ηλεκτρικές συνδέσεις, κάτι που μπορεί να σημάνει τη διαφορά ανάμεσα σε ένα τέλειο, αξιόπιστο ηλεκτρονικό συσκεύασμα και ένα που πλήττεται από αδύναμες συγκολλήσεις και δαπανηρές αποτυχίες.

Με βάση αυτή την κατανόηση, και για να αντιμετωπίσει τη συχνά εμφανιζόμενη πολυπλοκότητα στην επιλογή στην πραγματική εργασία, η pcbally έχει μετατρέψει την εμπειρία που έχει συσσωρευτεί σε αυτό το πεδίο σε αυτόν τον λεπτομερή οδηγό επιλογής. Το άρθρο θα καλύψει συστηματικά όλες τις πτυχές του κολλητηρίου για πλακέτα κυκλωμάτων. Εδώ θα βρείτε ό,τι χρειάζεται να ξέρετε για το κολλήσιμο πλακετών κυκλωμάτων, από τα βασικά σχετικά με το τι είναι το κολλητήριο, μέχρι τα 8 καλύτερα είδη κολλητηρίου για έργα κυκλωμάτων, μέχρι την επιλογή του ιδανικού κολλητηρίου για την επόμενη σας συναρμολόγηση, παρέχοντας έναν πρακτικό εγχειρίδιο αναφοράς. Θα εξερευνήσουμε κάθε σχετικό τύπο κολλητηρίου — με βάση μόλυβδο, χωρίς μόλυβδο, με βάση άργυρο, με ρητίνη στον πυρήνα, χωρίς καθαρισμό, και άλλα — ενώ θα σας εξοπλίσουμε με πρακτικές συμβουλές και ειδικές συμβουλές. Αν ψάχνετε τον τελικό οδηγό για την επιλογή του σωστού κολλητηρίου για το επόμενο σας έργο πλακέτας κυκλωμάτων, μην ψάχνετε άλλου!

Το κολλητικό δεν είναι τίποτα περισσότερο από απλά «κόλλα» στην κατασκευή πλακετών ηλεκτρονικών κυκλωμάτων (PCBA). Έχει το διπλό ρόλο να δημιουργεί ηλεκτρικές συνδέσεις και μηχανικά συνδετήρια. Οι διαδικασίες ελέγχου ποιότητας της pcbally αποκαλύπτουν ότι η λανθασμένη επιλογή κολλητικού—είτε ως προς τη σύνθεση του κράματος, τον τύπο της ρητίνης ή την ποσότητα εφαρμογής—οδηγεί εύκολα σε προβλήματα όπως κρύες κολλήσεις, γέφυρες κολλητικού ή αναξιόπιστες συνδέσεις, με αποτέλεσμα πιθανή πλήρη βλάβη του προϊόντος. Εκτός από την άμεση βλάβη, το μη βέλτιστο κολλητικό μπορεί να προκαλέσει λανθάνουσες ελλείψεις—κολλήσεις που περνούν τον αρχικό έλεγχο αλλά αποτυγχάνουν πρόωρα στο πεδίο λόγω αυξημένης ηλεκτρικής αντίστασης ή ευαισθησίας σε θερμική κόπωση και δόνηση. Ως εκ τούτου, η κατανόηση και η σωστή επιλογή του κολλητικού δεν είναι μόνο μια βασική δεξιότητα στην ηλεκτρονική μηχανική, αλλά και μια επένδυση στη μακροπρόθεσμη αξιοπιστία και φήμη του προϊόντος σας.

Το κολλητικό υλικό είναι μια κράμα μετάλλου χαμηλού σημείου τήξης που χρησιμοποιείται για τη σύνδεση ηλεκτρονικών εξαρτημάτων σε πλακέδια του πίνακα με τήξη, δημιουργώντας ένα στερεό κολλητό σημείο κατά την ψύξη. Το βασικό χαρακτηριστικό του είναι το σημείο τήξης του, το οποίο είναι χαμηλότερο από τα μέταλλα που συνδέονται (όπως το χαλκός), επιτρέποντας τη σύνδεση σε χαμηλές θερμοκρασίες.

Τα κολλητικά κράματα για ηλεκτρονικά είναι συνήθως μίγμα κασσιτέρου και μολύβδου ή κασσιτέρου με άργυρο και χαλκό (χωρίς μόλυβδο). Διαφορετικές αναλογίες στοιχείων προσδίδουν στο κολλητικό υλικό μοναδικές ιδιότητες ροής, αντοχής και αγωγιμότητας. Για παράδειγμα, η ευτηκτική αναλογία 63/37 κασσιτέρου-μολύβδου έχει ένα συγκεκριμένο σημείο τήξης, στερεοποιούμενο αμέσως, γεγονός που απλοποιεί τον έλεγχο της διαδικασίας. Αντίθετα, τα μη ευτηκτικά κράματα όπως το 60/40 έχουν μια πλαστική περιοχή, καθιστώντας τα πιο ευάλωτα σε διαταραχές κατά τη διάρκεια της ψύξης.

Κατά τη συγκόλληση, το υγρό κολλήσιμο, με τη βοήθεια ρητίνης, γεμίζει τα μικροσκοπικά κενά μεταξύ των ακροδεκτών των εξαρτημάτων και των χαλκού παδ. Κατά την ψύξη και στερέωση, επιτυγχάνεται τόσο ηλεκτρική αγωγιμότητα όσο και μηχανική στερέωση. Η ρητίνη εδώ διαδραματίζει επίσης κρίσιμο ρόλο καθαρίζοντας χημικά τις επιφάνειες. Αυτό επιτρέπει στο υγρό κολλήσιμο να «βρέξει» αποτελεσματικά τις επιφάνειες, δηλαδή να απλωθεί ομοιόμορφα και να σχηματίσει συνεχή διεπαφή, αντί να σχηματίζει σταγόνες

Η επιλογή του καλύτερου κολλησίμου για πλακέτες ξεκινά με την κατανόηση των τύπων κολλησίμου. Αν και υπάρχουν πολλές ειδικές επιλογές, η πιο σημαντική διάκριση είναι μεταξύ κολλησίμου με μόλυβδο και χωρίς μόλυβδο. Συχνά θα δείτε αναφορές στους δύο τύπους κολλησίμου:

Ανάλογα με τις απαιτήσεις καθαρισμού και τη διαδικασία, το συγκολλητικό μπορεί να χωριστεί περαιτέρω:

· Συγκόλληση με ρητίνη: Προσφέρει υψηλή πολυετοιμή και δραστηριότητα. Αν και τα υπολείμματα είναι συνήθως μονωτικά, είναι κολλώδη και υγροσκοπικά, γεγονός που απαιτεί συχνά καθαρισμό με ισοπροπυλική αλκοόλη για μακροπρόθεσμη αξιοπιστία ή αισθητικούς λόγους.

· Συγκόλληση χωρίς καθαρισμό: Ελάχιστα υπολείμματα, χαμηλής διαβρωτικότητας, κατάλληλα για μαζική παραγωγή με τεχνολογία επιφανειακής τοποθέτησης (SMT).

· Συγκόλληση με υδατοδιαλυτή ρητίνη: Τα υπολείμματα μπορούν να αφαιρεθούν με νερό, πληρούντας εξαιρετικά υψηλές απαιτήσεις καθαρισμού, όπως σε ιατρικές ή στρατιωτικές εφαρμογές. Αυτή η ρητίνη είναι πολύ ενεργή, αλλά επίσης εξαιρετικά διαβρωτική αν δεν αφαιρεθεί πλήρως και άμεσα μετά τη συγκόλληση.

Τύπος κολλητικού |

Κύριος Κράμα |

Τυπική εφαρμογή |

Βασικά οφέλη |

Μόλυβδος-Κασσίτερος (SnPb) |

60/40, 63/37 |

Επισκευή, παλαιότερα συστήματα, ηχεία υψηλής πιστότητας |

Εύχρηστο, λαμπερές και αξιόπιστες συνδέσεις |

Χωρίς μόλυβδο (SAC305) |

SnAgCu |

Όλα τα σύγχρονα PCB, RoHS |

Φιλικό προς το περιβάλλον, σύμφωνο, καλή αντοχή |

Αργυροελαφρωτικό |

SnAg, SnAgCu |

Υψηλής απόδοσης, δόνηση/θερμική κυκλοφορία |

Υψηλή αγωγιμότητα, αντοχή στη θερμική κόπωση, μηχανική αντοχή |

Ρητίνη πυρήνα |

Διαφέρει |

Γενικά ηλεκτρονικά, επισκευή |

Αυτορρέουσα, καθαρότερες συνδέσεις |

Κολλητικό Χωρίς Καθαρισμό |

Διαφέρει |

Παραγωγή, όπου ο καθαρισμός είναι αδύνατος |

Ελάχιστα υπολείμματα, κατάλληλο για SMT |

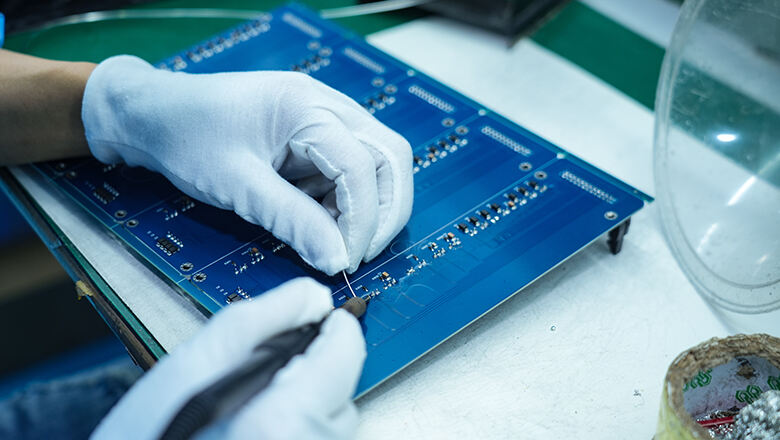

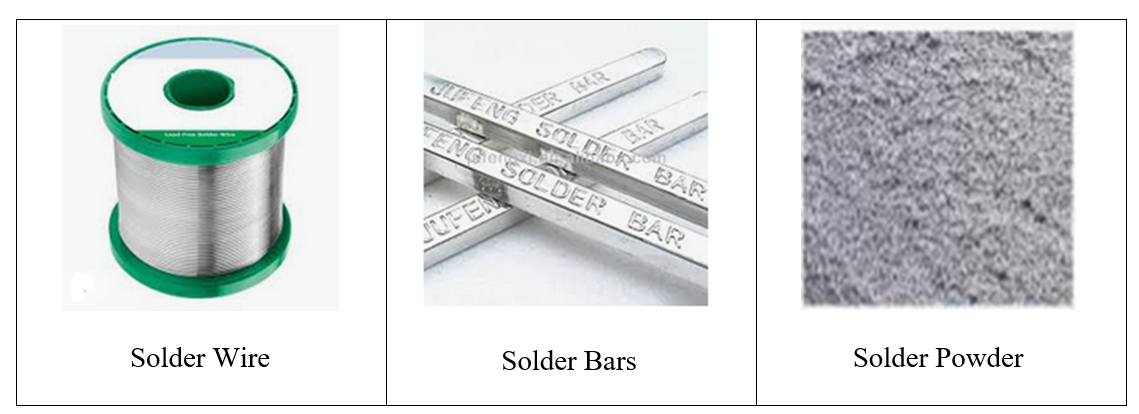

Η φυσική μορφή της συγκόλλησης επηρεάζει άμεσα τη διαδικασία λειτουργίας και την απόδοση. Η επιλογή λανθασμένης μορφής μπορεί να οδηγήσει σε ελαττώματα, αναποτελεσματικότητα και αυξημένο κόστος, ανεξάρτητα από την ποιότητα του κράματος.

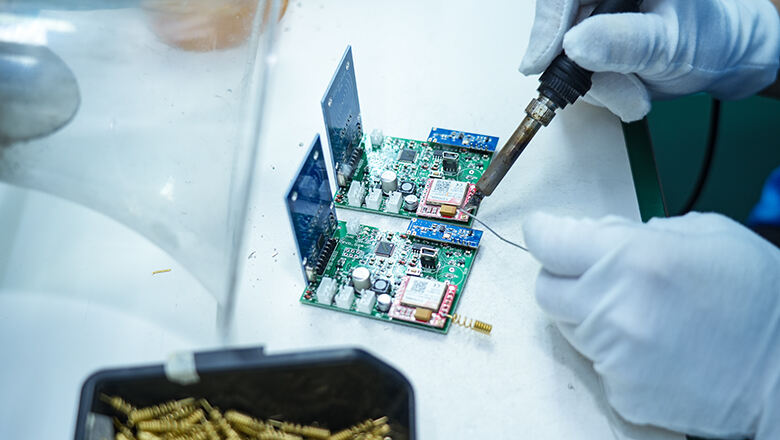

Η τεχνική σας, η έκταση του έργου και η πολυπλοκότητα του κυκλώματος καθορίζουν την κατάλληλη μορφή συγκόλλησης. Το σύρμα συγκόλλησης επιτρέπει ακριβή, χειροκίνητο έλεγχο—ιδανικό για έρευνα και ανάπτυξη, πρωτότυπα, επισκευές ή παραγωγή χαμηλού όγκου. Η πάστα συγκόλλησης χρησιμοποιείται σε εφαρμογές που περιλαμβάνουν συγκόλληση αναρροφής ή ακριβή εργασία SMD. Οι μπάρες συγκόλλησης χρησιμοποιούνται σε βιομηχανικές γραμμές παραγωγής. Στην pcbally, βοηθούμε τους πελάτες να επιλέξουν τη βέλτιστη μορφή με βάση τον όγκο παραγωγής, τον τύπο εξαρτημάτων και τις απαιτήσεις ποιότητας, διασφαλίζοντας αποδοτικότητα και οικονομικότητα.

Κανένας ολοκληρωμένος οδηγός για τον καλύτερο τύπο συγκόλλησης για πλακέτες δεν θα ήταν πλήρης χωρίς τη συζήτηση για τη ρητίνη—έναν απαραίτητο παράγοντα για ισχυρές και καθαρές συγκολλήσεις.

Η ροή αφαιρεί τα οξείδια από τις μεταλλικές επιφάνειες πριν και κατά τη διάρκεια της συγκόλλησης. Χωρίς ροή, η συγκόλληση δεν θα προσφύεται σωστά, με αποτέλεσμα ασθενείς συνδέσεις συγκόλλησης ή ανοιχτά κυκλώματα.

· Συγκόλληση με ρητίνη:

Περιέχει φυσική ρητίνη από έλατα· είναι ιδιαίτερα αποτελεσματική στην αφαίρεση οξείδωσης.

Αφήνει υπολείμματα που μπορούν να καθαριστούν με ισοπροπυλική αλκοόλη για λόγους μακροπρόθεσμης αξιοπιστίας ή αισθητικής.

Παραδοσιακή και δημοφιλής για επισκευές, ηχητικά και ερασιτεχνικά έργα.

· Συγκόλληση χωρίς καθαρισμό:

Αφήνει ελάχιστα ή καθόλου υπολείμματα· οτιδήποτε παραμένει μπορεί συνήθως να μείνει στην πλακέτα. Είναι σημαντικό να επαληθευτεί ότι τα υπολείμματα είναι πραγματικά μη διαβρωτικά και μη αγώγιμα υπό τις συγκεκριμένες συνθήκες λειτουργίας του προϊόντος (π.χ. υψηλή υγρασία).

Ιδανική για μαζική παραγωγή, SMT και ηλεκτρονικά καταναλωτή, διευκολύνοντας τα βήματα μετά τη διαδικασία.

· Υδατοδιαλυτή ρητίνη:

Καθαρίζεται πλήρως με νερό, πληροί τα υψηλότερα πρότυπα καθαρισμού, αλλά απαιτεί άμεσο υδατικό καθαρισμό. Αυτή η ροή είναι πολύ ενεργή, αλλά επίσης εξαιρετικά διαβρωτική αν δεν αφαιρεθεί πλήρως και άμεσα μετά τη συγκόλληση.

Χρησιμοποιείται συχνά σε ιατρικά, στρατιωτικά ή αεροδιαστημικά ηλεκτρονικά όπου κάθε κατάλοιπο είναι απαράδεκτο.

Η επιλογή μεταξύ κολλητικού με μόλυβδο και χωρίς μόλυβδο είναι ίσως η πιο σημαντική και δυσνόητη απόφαση για όποιον επιθυμεί να επιλέξει το καλύτερο κολλητικό για το επόμενο έργο πλακέτας κυκλωμάτων. Η επιλογή καθορίζεται συχνά από κανονισμούς, αλλά η κατανόηση των τεχνικών επιπτώσεων είναι ζωτικής σημασίας για την επιτυχία.

Χαρακτηριστικό |

Με Μόλυβδο (Κασσίτερος-Μόλυβδος) |

Χωρίς Μόλυβδο (SAC, SnAgCu, κ.λπ.) |

Σημείο τήξης |

183–190°C |

217–221°C |

Συμμόρφωση RoHS |

Όχι |

Ναι |

Ηλεκτρική αγωγιμότητα |

Εξοχος |

Πολύ Καλή |

Γενικότητα |

Πολύ εύκολο |

Μετριοπαθής |

Υγεία/Περιβάλλον |

Επικίνδυνο |

Ασφαλέστερος |

Εμφάνιση Σύνδεσης |

Λάμψη |

Ελαφρώς Αμβλύ |

Τυπική χρήση |

Επισκευές, παλαιότερα προϊόντα, ήχος |

Νέα έργα, μαζική παραγωγή |

Καμία τελική οδηγία δεν είναι πλήρης χωρίς συμβουλές εξαρτώμενες από τη μάρκα! Παρακάτω είναι οι 8 κορυφαίοι κολλητικοί υλικοί για πλακέτες, οι οποίοι χρησιμοποιούνται από επαγγελματίες σε όλο τον κόσμο:

Μάρκα |

Τύπος/Μορφή κολλητικού υλικού |

Καλύτερο για |

Kester 44 Rosin Core Solder |

Κασσίτερος-Μόλυβδος, Rosin Core, Σύρμα |

Παλαιότερη τεχνολογία, επισκευή, ήχος, εύκολες λαμπερές κολλήσεις |

Alpha Fry AT-31604 |

Κασσίτερος-Μόλυβδος, Rosin Core, Σύρμα |

Αρχάριοι DIY, χαμηλού κόστους, γενικής χρήσης |

MG Chemicals 63/37 |

Κασσίτερος-Μόλυβδος, Χωρίς Καθαρισμό, Σύρμα |

Επισκευή, χωρίς κατάλοιπα, αξιόπιστα αποτελέσματα |

WYCTIN 60/40 Σύρμα Συγκόλλησης |

Κασσίτερος-Μόλυβδος, Rosin Core, Σύρμα |

Καθημερινή πρωτοτυποποίηση, εκπαίδευση |

SRA Προϊόντα Συγκόλλησης Rosin Core Solder |

Κασσίτερος-Μόλυβδος, Rosin Core, Σύρμα |

Γενική εργασία σε PCB, σταθερά αποτελέσματα |

Cardas Σύρμα Συγκόλλησης |

Αργυρό Σίδερο, Rosin Core, Σύρμα |

Ακροατές υψηλής πιστότητας, υψηλή συχνότητα, ακριβής ήχος |

Harris Stay-Brite Αργυρό Σίδερο |

Ασημένιο κράμα, σύρμα/μπαρ |

Αυτοκίνητο, δόνηση, κυκλώματα υψηλής απόδοσης |

Συγκολλητικό σύρμα Worthington |

Κασσίτερος-Μόλυβδος, Rosin Core, Σύρμα |

Προϋπολογισμός, πρωτότυπα, σχολεία |

Λάβετε μια ενημερωμένη απόφαση αξιολογώντας πλήρως τα παρακάτω σημεία. Αυτή η λίστα ελέγχου αποτελεί συστηματική προσέγγιση στην επιλογή συγκολλητικού:

Προετοιμασία του χώρου εργασίας:

Χρησιμοποιήστε αντιστατικό χαλάκι και καλό φωτισμό.

Ενεργοποιήστε ένα σίδερο κολλήσεως με έλεγχο θερμοκρασίας.

Καθαρισμός εξαρτημάτων και παδιών:

Αφαιρέστε την οξείδωση και το περίσσευμα κολλητικού υλικού χρησιμοποιώντας αλκοόλη ισοπροπυλίου και, αν χρειαστεί, υφασμάτινο κολλητικό ή αναρρόφηση κολλητικού.

Τοποθέτηση εξαρτημάτων:

Τοποθετήστε υπό γωνία για να εφαρμόζει στο κύκλωμα· βεβαιωθείτε ότι οι ακροδέκτες εφαρμόζουν σωστά στις τρύπες της πλακέτας.

Εφαρμογή κολλητικού υλικού:

Ζεστάνετε την πλακέτα και το εξάρτημα με το σίδερο, στη συνέχεια τροφοδοτήστε σύρμα κολλήσεως ή εφαρμόστε πάστα κολλήσεως.

Η κόλληση θα πρέπει να ρέει ομαλά και να απλώνεται σε όλες τις δύο επιφάνειες.

Χρησιμοποιήστε την κατάλληλη ποσότητα κολλήσεως — πολύ λίγη οδηγεί σε αδύναμες κολλήσεις, ενώ πολύ πολλή δημιουργεί περίσσεια κολλήσεως ή γέφυρες.

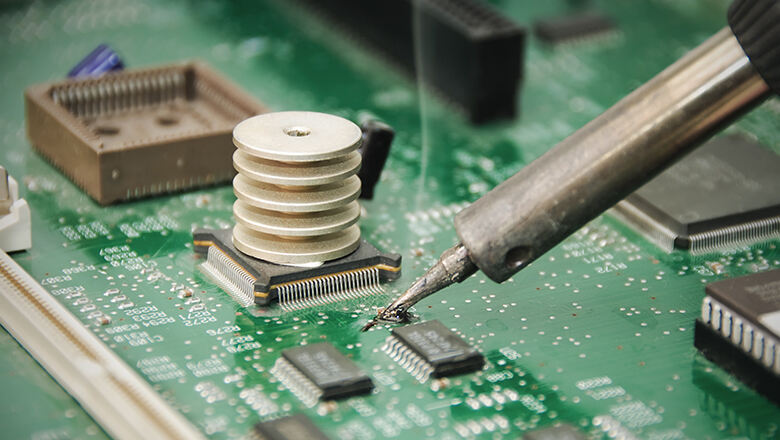

Έλεγχος κολλήσεως:

Μια καλή κόλληση πρέπει να εμφανίζεται γυαλιστερή και κοίλη, χωρίς παγετώνες ή σφαιρίδια κολλήσεως.

Ελέγξτε με μεγεθυντικό φακό ή μικροσκόπιο για αξιόπιστες κολλήσεις.

Καθαρισμός μετά την κόλληση:

Καθαρίστε τα υπολείμματα κολλήσεως με ισοπροπυλική αλκοόλη αν χρειαστεί, ειδικά για ρητίνη ή υδατοδιαλυτό ρευστοποιητή.

Πρόβλημα |

Πιθανή αιτία |

Λύση |

Ψυχρή σύνδεση κολλητήρα |

Χαμηλή θερμοκρασία, βρώμικη επιφάνεια, γρήγορο κολλήσιμο |

Καθαρίστε την επιφάνεια, αυξήστε τη θερμοκρασία, ξανακολλήστε |

Γέφυρα κολλητήρα |

Υπερβολικός κολλητήρας, πολύ παχύ σύρμα κολλητήρα |

Χρησιμοποιήστε μύτη απορρόφησης/κορδέλα κολλητήρα, εφαρμόστε λιγότερο |

Ασθενής κόλληση |

Κινούμενο εξάρτημα, ανεπαρκές στοιχείο κόλλησης |

Ασφαλίστε το εξάρτημα, ξαναζεστάνετε/επαναϋγράνετε την κόλληση |

Υπερβολική κατάλοιπη ρητίνης |

Ρητίνη υψηλής δραστηριότητας ή μη καθαρισμένη ρητίνη |

Καθαρισμός με ισοπροπυλική αλκοόλη |

Μουντή κόλληση |

Φτηνό στοιχείο κόλλησης, λάθος θερμοκρασία |

Χρησιμοποιήστε στοιχείο κόλλησης υψηλής ποιότητας, ελέγξτε το σίδερο |

Ανακυκλώστε υπεύθυνα την παλιά συγκόλληση, τις πλακέτες κυκλωμάτων και τα βιομηχανικά απόβλητα. Ακόμη και οι συγκολλήσεις χωρίς μόλυβδο έχουν περιβαλλοντικές επιπτώσεις, επομένως ελαχιστοποιείτε πάντα τα απόβλητα και αποθηκεύετε με ασφάλεια τα χημικά.

Στην παραγωγή ηλεκτρονικών, η επιλογή και εφαρμογή κολλητικού είναι μια τεχνική που συνδυάζει επιστήμη υλικών, τεχνολογία διεργασιών, πρακτική εμπειρία και σεβασμό προς το περιβάλλον. Η σωστή επιλογή όχι μόνο εξασφαλίζει αξιόπιστες ηλεκτρικές συνδέσεις, αλλά αποτελεί επίσης τη βάση για τη μακροπρόθεσμη σταθερή λειτουργία του προϊόντος—είτε πρόκειται για μια καινοτόμο πλακέτα IoT, έναν αμπλιφικέρ της εποχής, ή έναν ελεγκτή νέας γενιάς για αυτοκίνητα.

Ως ο εμπιστευόμενος σας εταίρος παραγωγής, η pcbally κατανοεί βαθιά αυτό το ζήτημα. Και αυτός ο ολοκληρωμένος οδηγός είναι ο τελικός οδηγός για την επιλογή και χρήση της κατάλληλης κολλήσεως για το κύκλωμά σας:

Με αυτή τη γνώση, είστε έτοιμοι να αναλάβετε το επόμενο σας έργο πλακέτας κυκλώματος—έχοντας τη βεβαιότητα ότι οι ηλεκτρικές συνδέσεις σας θα είναι αξιόπιστες και ότι οι συναρμολογήσεις σας θα αντέξουν στον χρόνο. Εάν χρειάζεστε επαγγελματική υποστήριξη στην επιλογή κολλητικού ή σε οποιαδήποτε κατασκευή PCB, η τεχνική ομάδα της pcbally είναι πάντα έτοιμη να σας βοηθήσει. Με αυτή τη γνώση, μπορείτε να αντιμετωπίσετε με αυτοπεποίθηση το επόμενο σας έργο πλακέτας κυκλώματος.

Ε: Πώς επιλέγω το καλύτερο κολλητικό για το επόμενο μου πρότζεκτ πλακέτας κυκλώματος;

Α: Ξεκινήστε καθορίζοντας αν χρειάζεστε RoHS (χωρίς μόλυβδο), τον τύπο των εξαρτημάτων (SMD ή διατρητής), και τις αναμενόμενες φορτίσεις (ήχος, αυτοκίνητο, υψηλή συχνότητα). Στη συνέχεια, επιλέξτε τον τύπο κολλητικού, τη μορφή (σύρμα, πάστα, ράβδος), το ρευστοποιητικό και τη διάμετρο που ταιριάζουν καλύτερα στο κύκλωμά σας.

Ε: Είναι το κολλητικό με άργυρο πάντα το καλύτερο για πλακέτες κυκλωμάτων;

Α: Το αργυρό κολλητικό προσφέρει αντοχή και ανώτερη αγωγιμότητα, γεγονός χρήσιμο για κυκλώματα υψηλής αξιοπιστίας, υψηλής συχνότητας ή για λάτρεις της υψηλής πιστότητας, αλλά μπορεί να είναι υπερβολικό για βασικά έργα.

Ε: Μπορώ να αναμειγνύω τύπους κολλητικού (με μόλυβδο και χωρίς μόλυβδο) στο ίδιο κύκλωμα;

Α: Καλύτερα να μην το κάνετε — η ανάμειξη κραμάτων μπορεί να οδηγήσει σε απρόβλεπτα σημεία τήξης και ποιότητα συνδέσεων. Χρησιμοποιείτε έναν ενιαίο τύπο κολλητικού ανά κύκλωμα.

Ε: Έχει σημασία η διάμετρος του κολλητικού σύρματος;

Α: Ναι! Πιο παχύ σύρμα κολλητικού χρησιμοποιείται για μεγάλα εξαρτήματα, συνδέσεις ισχύος ή γείωση· λεπτό σύρμα κολλητικού επιτρέπει ακρίβεια σε εργασίες SMD και μικρών συνδέσεων.

Ε: Πρέπει πάντα να καθαρίζω τα υπολείμματα ρητίνης;

Α: Αν χρησιμοποιείτε κολλητικό με ρητίνη, ναι — καθαρίστε με ισοπροπυλική αλκοόλη. Με κολλητικό «χωρίς καθαρισμό», καθαρίζετε μόνο σε περιπτώσεις υψηλής αξιοπιστίας ή οπου η οπτική εμφάνιση είναι κρίσιμη.

Ε: Τι γίνεται με τον καθαρισμό ή την επανεργασία ενός κολλημένου κυκλώματος;

Α: Χρησιμοποιείτε πάντα εξειδικευμένο εργαλείο, όπως αναρριχητή κολλητικού ή ποιοτικό ύφασμα αποκολλητικής, για να αφαιρέσετε άχρηστο ή περιττό κολλητικό πριν επαναχρησιμοποιήσετε κολλητικό.

Ε: Πόσο διαρκεί η ποιοτική κολλητική στην αποθήκευση;

Α: Ο κολλητικός σύρμα (αποθηκευμένος σε στεγνό και σφραγισμένο χώρο) διαρκεί για χρόνια· η κολλητική πάστα πρέπει να χρησιμοποιείται εντός της ημερομηνίας του κατασκευαστή (συνήθως 6–12 μήνες ψυγείο).