V oblastiach výroby a opravy elektroniky kvalita spájkovania dosiek plošných spojov priamo určuje výkon a životnosť výrobku. Spoločnosť pcbally má osobné skúsenosti s tým, ako nevhodná voľba spájky vedie k nákladnej dodatočnej práci pri výrobe dosiek plošných spojov – čo znova potvrdzuje, aké dôležité toto rozhodnutie je. Či už ste nadšencom do elektroniky alebo profesionálom v oblasti výroby dosiek plošných spojov, výber najvhodnejšej spájky je prvou obrannou líniou proti chladným spojom a falošnému spájkovaniu, zabezpečuje spoľahlivé elektrické spojenia, čo môže byť rozdielom medzi bezchybným, spoľahlivým elektronickým zariadením a takým, ktoré trpí slabými spájkami a nákladnými poruchami.

Na základe tohto pochopenia a s cieľom vyriešiť bežne sa vyskytujúcu zložitosť voľby v praktickej práci, premenila spoločnosť pcbally skúsenosti nahromadené v tejto oblasti na tento podrobný sprievodca výberom. Tento článok systematicky pokryje všetky aspekty spájkovania dosiek plošných spojov. Tu nájdete všetko, čo potrebujete vedieť o spájkovaní dosiek plošných spojov, od základov toho, čo je spájka, cez 8 najlepších spájak pre projekty s doskami plošných spojov, až po výber ideálnej spájky pre vašu ďalšiu montáž, čím vám poskytne praktickú referenčnú príručku. Preskúmame každý relevantný typ spájky – olovenú, bezolovnatú, striebornú, so živicovým jadrom, bez nutnosti čistenia a mnohé ďalšie – a zároveň vás vybavíme praktickými tipmi a odbornými radami. Ak hľadáte konečný sprievodca výberom správnej spájky pre váš ďalší projekt s doskou plošných spojov, hľadať už nemusíte!

Pájka je výrazne viac ako len „lep“ pri zostavovaní plošných spojov (PCBA). Plní dvojitú úlohu vytvárania elektrických prepojení a mechanických spojov. Procesy kontroly kvality spoločnosti pcbally ukazujú, že nesprávna voľba pájky – až ide o zloženie zliatiny, typ toku alebo množstvo aplikácie – ľahko vedie k problémom ako studené pájky, mostíkovanie pájkou alebo nespoľahlivé spoje, čo môže potenciálne spôsobiť úplné zlyhanie výrobku. Okrem okamžitého zlyhania môže suboptimálna pájka viesť k skrytým chybám – spojom, ktoré prejdú počiatočným testovaním, ale predčasne zlyhajú v prevádzke kvôli zvýšenému elektrickému odporu alebo zvýšenej citlivosti na tepelnú únavu a vibrácie. Preto pochopenie a správna voľba pájky nie je len základnou zručnosťou v elektrotechnickom inžinierstve, ale aj investíciou do dlhodobej spoľahlivosti a renomé vášho výrobku.

Cín je kovová zliatina s nízkou teplotou tavenia, ktorá sa používa na pripájanie elektronických komponentov k doskám dosiek roztavením, pričom po ochladení vznikne pevné spojenie. Jej kľúčovou vlastnosťou je nižšia teplota tavenia ako u kovov, ktoré sa spájajú (napríklad meď), čo umožňuje spojenie pri nízkej teplote.

Zliatiny cínu pre elektroniku sú zvyčajne zmes olova a cínu alebo cínu so striebrom a meďou (cín bez olova). Rôzne pomer prvkom udеляjú cínu jedinečné vlastnosti toku, pevnosť a vodivosť. Napríklad eutektický pomer 63/37 cín-olovo má výraznú teplotu tavenia a tuhne okamžite, čo zjednodružuje riadenie procesu. Naopak, neeutektické zliatiny ako 60/40 majú plastický rozsah, čo ich robí viac náchylnými na rušivé vplyvy počas chladenia.

Počas spájkovania roztavené spájka s pomocou tavidla vyplní mikroskopické medzery medzi vývodmi súčiastok a medičnými plôškami. Po ochladení a zotvrdnutí zabezpečí elektrické vedenie aj mechanické upevnenie. Tavidlo tu tiež zohráva kľúčovú úlohu tým, že chemicky čistí povrchy. To umožňuje roztavenej spájke efektívne ich 'zmáčať', čo znamená, že sa rovnomerne roztečie a vytvorí nepretržité rozhranie namiesto toho, aby sa zosilovala do kvapiek

Výber najlepšej spájky pre plošné spoje začína pochopením typov spájkov. Hoci existuje mnoho špecializovaných možností, najdôležitejšie rozlíšenie je medzi olovnatou a bezolovnatou spájkou. Často sa stretnete s odkazmi na dva typy spájkov:

Na základe požiadaviek na čistenie a procesu možno spájky ďalej kategorizovať:

· Cín s pryskyřicovým jádrem: Nabízí vysokou univerzálnosť a aktivitu. Ponechaný zvyšok je síce zvyčajne izolačný, ale je lepkavý a hygroskopický, často vyžaduje očistenie izopropylalkoholom kvôli dlhodobej spoľahlivosti alebo estetickým dôvodom.

· Cín bez čistenia: Minimálny zvyšok s nízkou koróznosťou, vhodný pre sériovú výrobu pomocou technológie povrchovej montáže (SMT).

· Cín s vodou rozpustným tavidlom: Zvyšok možno odstrániť vodou, čo spĺňa extrémne vysoké požiadavky na čistotu, ako napríklad v lekárskych alebo vojenských aplikáciách. Toto tavidlo je veľmi aktívne, ale ak nie je po spájkovaní úplne a rýchlo odstránené, je tiež vysoce korózne.

Typ cínu |

Hlavná zliatina |

Typické použitie |

Hlavné výhody |

Cín-olovo (SnPb) |

60/40, 63/37 |

Oprava, staršie zariadenia, audiofilské použitie |

Ľahká manipulácia, lesklé a spoľahlivé spoje |

Bezolové (SAC305) |

SnAgCu |

Všetky moderné dosky plošných spojov, RoHS |

Ekologické, kompatibilné, dobrá pevnosť |

Strieborný spájkový materiál |

SnAg, SnAgCu |

Vysokotriedne, vibrácie/tepelné cyklovanie |

Vysoká vodivosť, odolnosť voči tepelnému únaveniu, mechanická pevnosť |

Kánovalé jadro |

Sa líši |

Všeobecná elektronika, opravy |

Samotavne, čistejšie spoje |

Bezčistiaca pájka |

Sa líši |

Výroba, kde je čistenie nepraktické |

Minimálny zvyšok, vhodné pre SMT |

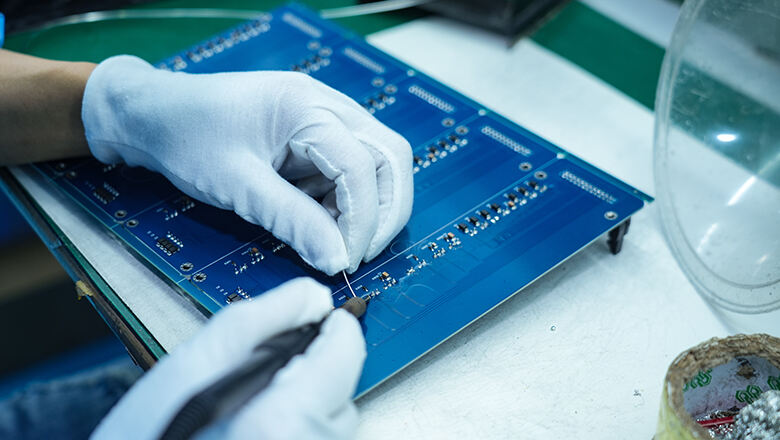

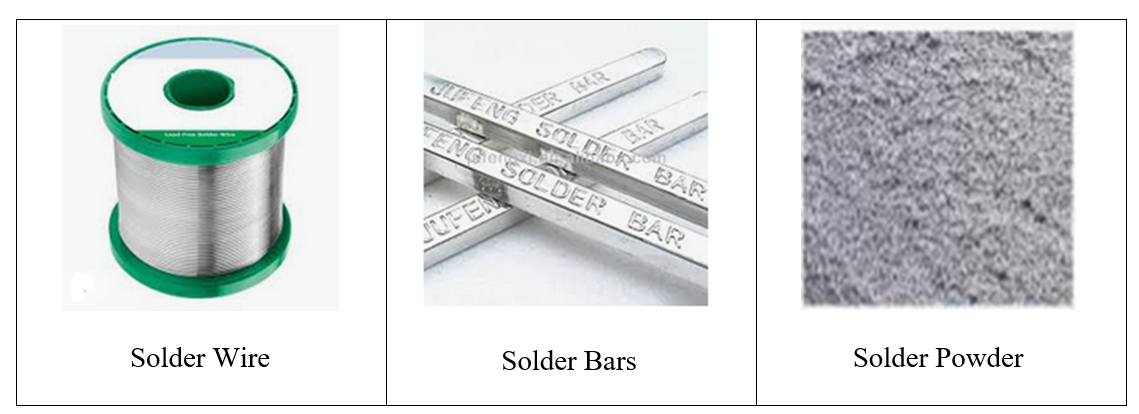

Fyzický tvar pájky priamo ovplyvňuje prevádzkový proces a efektivitu. Výber nesprávneho tvaru môže viesť k chybám, neefektívnosti a zvýšeným nákladom, bez ohľadu na kvalitu zliatiny.

Vaša technika, rozsah projektu a zložitosť obvodu určujú vhodný tvar spájkovacieho materiálu. Spájkovacie vodiče umožňujú presnú manuálnu kontrolu – ideálne pre výskum a vývoj, prototypovanie, opravy alebo výrobu malých sérií. Spájkovací tmeľ sa používa pri režimoch spojovania s tepelným ovlivnením alebo pri presnej práci so SMD súčiastkami. Spájkovacie tyče sú určené pre priemyselné montážne linky. Spoločnosť pcbally pomáha klientom vybrať optimálny tvar na základe objemu ich výroby, typu súčiastok a požiadaviek na kvalitu, čím zabezpečuje efektivitu a hospodárnosť.

Žiadny komplexný návod na najlepšie olovo pre plošné spoje by nebol kompletný bez diskusie o tavidle – kľúčovej zložke silných a čistých spájkov.

Flux odstraňuje oxidy z povrchov kovov pred a počas spájkovania. Bez fluxu sa spájka nepriľnaví správne, čo vedie k slabým spojom alebo prerušeniam obvodu.

· Cín s pryskyřicovým jádrem:

Obsahuje prírodnú živicu z borovíc; veľmi účinná pri odstraňovaní oxidácie.

Zanecháva zvyšky, ktoré je možné odstrániť izopropylalkoholom kvôli dlhodobej spoľahlivosti alebo estetickým dôvodom.

Tradičný a obľúbený pre opravy, audio a hobby projekty.

· Cín bez čistenia:

Zanecháva len malé množstvo zvyškov – zvyšky môžu byť bežne nechávané na doske. Je dôležité overiť, že zvyšky sú skutočne nekorózne a nevodivé za konkrétnych prevádzkových podmienok vášho výrobku (napr. vysoká vlhkosť).

Ideálny pre sériovú výrobu, SMT a spotrebnú elektroniku, zjednodušuje následné procesné kroky.

· Vodou rozpustné tavidlo:

Dôkladne očistené vodou, spĺňa najvyššie štandardy čistoty, vyžaduje však okamžité očistenie vodným prostredím. Tento tavidlo je veľmi aktívne, ale ak nie je po spájkovaní úplne a rýchlo odstránené, je tiež vysoko korózne.

Často sa používa v lekárskych, vojenských alebo leteckokozmických elektronikách, kde akékoľvek zvyšky sú neprijateľné.

Voľba medzi spájkou so obsahom olova a bez olova je možno najdôležitejším a najmätnejším rozhodnutím pre každého, kto chce vybrať najlepšiu spájku na svoj ďalší projekt s doskou plošných spojov. Voľba je často daná predpismi, no pochopenie technických dôsledkov je kľúčové pre úspech.

Funkcia |

S obsahom olova (cín-olovo) |

Bezoľové (SAC, SnAgCu atď.) |

Teplota topenia |

183–190°C |

217–221°C |

V súlade s RoHs |

Nie |

Áno |

Elektrická vodivosť |

Výborne |

Veľmi dobré |

Používateľsky priaznivý |

Veľmi jednoduché |

Mierne |

Zdravie/Životné prostredie |

Nebezpečný |

Bezpečnejšie |

Vzhľad spoja |

Lesklý |

Mierne tupé |

Typické použitie |

Opravy, staršie technológie, audio |

Nové projekty, sériová výroba |

Žiadny kompletný návod nie je úplný bez odporúčaní konkrétnych značiek! Tu sú naše 8 najlepších spájkovacích materiálov pre plošné spoje, ktoré používajú odborníci po celom svete:

Značka |

Typ/forma spájkovacieho materiálu |

Najlepšie pre |

Kester 44 Rosin Core Solder |

Cín-olovo, rosinové jadro, drôt |

Staršie technológie, opravy, audio, ľahké vytváranie lesklých spojov |

Alpha Fry AT-31604 |

Cín-olovo, rosinové jadro, drôt |

Začiatočník DIY, nízke náklady, všeobecné použitie |

MG Chemicals 63/37 |

Cín-Olovo, bez čistenia, drôt |

Oprava, žiadny zvyšok, spoľahlivé výsledky |

WYCTIN 60/40 Solder Wire |

Cín-olovo, rosinové jadro, drôt |

Bežné prototypovanie, vzdelávanie |

SRA Soldering Products Rosin Core Solder |

Cín-olovo, rosinové jadro, drôt |

Všeobecná práca s doskami plošných spojov, konzistentné výsledky |

Cardas Soldering Wire |

Strieborný spájkovací drôt, kániavé jadro, drôt |

Audiofilný, vysokofrekvenčný, presný zvuk |

Harris Stay-Brite strieborný spájkovací materiál |

Zliatina striebra, drôt/tyč |

Automobilový priemysel, vibrácie, kvalitné obvody |

Worthington spájkovací drôt |

Cín-olovo, rosinové jadro, drôt |

Nízke náklady, prototypovanie, školy |

Urobte informovanú voľbu dôkladným vyhodnotením nasledujúcich bodov. Tento kontrolný zoznam slúži ako systémový prístup k výberu spájkovacieho materiálu:

Príprava pracovného priestoru:

Použite antistatický koberec a dobré osvetlenie.

Zapnite regulované spájkovacie zariadenie s nastaviteľnou teplotou.

Čistenie súčiastok a plôšok:

Odstráňte oxidáciu a prebytočné tinielo pomocou izopropylalkoholu a v prípade potreby aj pomocou odstraňovača cínu alebo vysávača cínu.

Umiestnenie súčiastok:

Uhol na zapadnutie do obvodu; uistite sa, že vývody správne zapadajú do otvorov dosky plošných spojov.

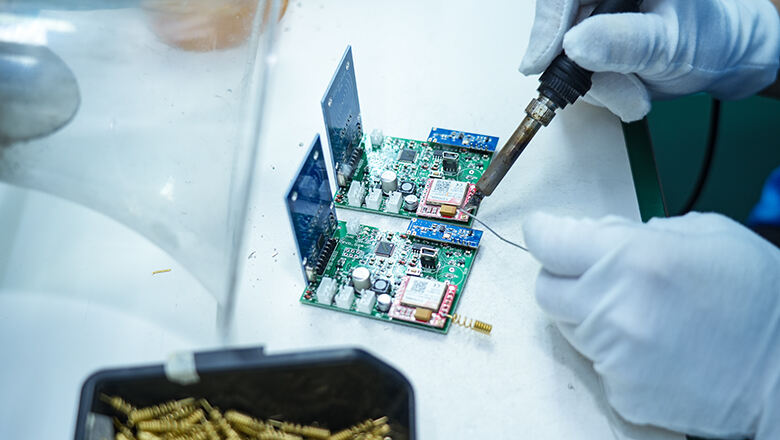

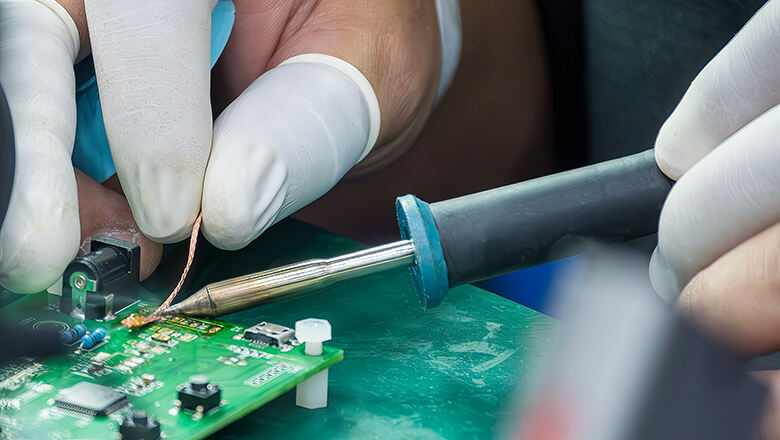

Pájanie:

Ohrejte plošku a súčiastku pájkou, potom privádžajte cievku cínu alebo nanášajte pájokovú pastu.

Cín by mal hladko tekať a roztiahnuť sa po oboch povrchoch.

Použite vhodné množstvo cínu – príliš malé množstvo spôsobuje slabé spoje, príliš veľké vytvára nadbytok cínu alebo mostíky.

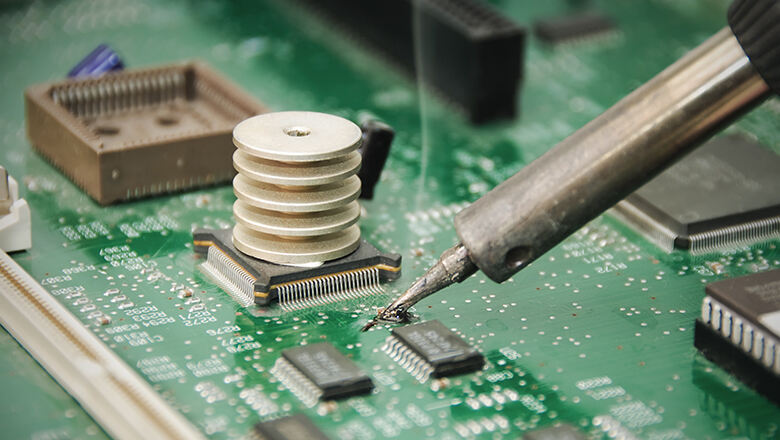

Kontrola pájenia:

Dobrý pájový spoj by mal byť lesklý a konkávny, bez ľadovíc alebo guľôčok cínu.

Kontrolujte pomocou lupy alebo mikroskopu, aby boli pájové spoje spoľahlivé.

Čistenie po pájaní:

Ak je potrebné, odstráňte zvyšky cínu izopropylalkoholom, najmä pri kani-fírovom alebo vodou rozpustnom spájkovom prostriedku.

Problém |

Pravdepodobná príčina |

RIEŠENIE |

Studený olovený spoj |

Nízka teplota, špinavý kontakt, ponáhľané spájkovanie |

Vyčistite kontakt, zvýšte teplotu, prepaikujte |

Olovený mostík |

Príliš veľa olova, príliš hrubé olovo |

Použite odpaikovaciu textíliu/cucák, aplikujte menej |

Slabé spojenie |

Pohyblivá časť, nedostatok cínu |

Upevnite komponent, znovu zahrejte/znovu navlhčite spoj |

Prebytočný zvyšok tavidla |

Vysokoaktívne alebo neupratané tavidlo |

Očistite izopropylalkoholom |

Matné spojenie |

Nekvalitný cín, nesprávna teplota |

Použite kvalitný cín, kontrolujte výkon pájky |

Zariadte recykláciu starého cínu, dosiek plošných spojov a výrobného odpadu zodpovedne. Aj cíny bez olova majú vplyv na životné prostredie, preto vždy minimalizujte množstvo odpadu a chemikálie skladujte bezpečne.

Vo výrobe elektroniky je výber a aplikácia spájkovacieho materiálu disciplínou, ktorá kombinuje materiálovú vedu, procesnú technológiu, praktické skúsenosti a rešpekt k životnému prostrediu. Správna voľba nielen umožňuje spoľahlivé elektrické pripojenia, ale je aj základom pre dlhodobú stabilnú prevádzku výrobku – či už ide o inovatívnu dosku IoT, vintage zosilňovač alebo riadiacu jednotku novej generácie pre automobilový priemysel.

Ako váš spoľahlivý výrobný partner, pcbally toto hlboko chápe. Tento komplexný sprievodca je pre vás definitívnym sprievodcom pri výbere a použití správneho pájovacieho materiálu pre vašu dosku plošných spojov:

S týmto vedomím ste pripravení zvládnuť svoj ďalší projekt dosky plošných spojov – s istotou, že vaše elektrické spojenia budú pevné a vaše zostavy vydržia skúšku času. Ak potrebujete odbornú podporu pri výbere spájkovania alebo pri výrobe DPS, technický tím pcbally je vždy pripravený pomôcť. S týmto vedomím môžete so sebavedomím pristúpiť k svojmu ďalšiemu projektu dosky plošných spojov.

Otázka: Ako si vybrať najlepšiu spájku pre môj ďalší projekt dosky s plošnými spojmi?

Odpoveď: Začnite tým, že zistíte, či potrebujete spájku bez obsahu olova (RoHS), typ komponentov (SMD alebo cez-vláknové) a očakávané zaťaženie (audio, automobilový priemysel, vysoké frekvencie). Potom si vyberte typ spájky, formu (drôt, pasta, tyč), tavidlo a priemer, ktoré najlepšie zodpovedajú vašej doske.

Otázka: Je strieborná spájka vždy najlepšou voľbou pre dosky s plošnými spojmi?

A: Strieborné spájkovanie ponúka pevnosť a vynikajúcu vodivosť, čo je užitočné pre vysoko spoľahlivé, vysokofrekvenčné alebo audiofilské obvody, ale môže byť nadmerné pre základné projekty.

Q: Môžem miešať typy spájkovacieho drôtu (olovnatý a bezoľovnatý) na tej istej doske?

A: Najlepšie je to nerobiť – miešanie zliatin môže viesť k nepredvídateľným teplotám tavenia a kvalite spojov. Používajte jeden konzistentný typ spájkovacieho drôtu na jednej doske.

Q: Má vplyv priemer spájkovacieho drôtu?

A: Áno! Hrubší spájkovací drôt slúži pre väčšie komponenty, napájací prívod alebo uzemnenie; tenký drôt umožňuje presnosť pri práci so SMD a malými spojmi.

Q: Musím vždy odstraňovať zvyšky fluxu?

A: Ak používate spájkovací drôt s rózovým jadrom, áno – vyčistite izopropylalkoholom. Pri bezcistených spájkach čistite len v oblastiach vysokej spoľahlivosti alebo kde je dôležitý vizuálny vzhľad.

Q: Čo keď treba vyčistiť alebo opraviť spájkovaný obvod?

A: Vždy použite špecializovaný nástroj, ako je odsávač cínu alebo kvalitný odstránkovací pásek, aby ste odstránili nechcený alebo nadbytočný cín pred opätovným nanímaním.

Otázka: Ako dlho vydrží kvalitný spájkovací materiál pri skladovaní?

Odpoveď: Spájkovacie cievky (uložené suché a uzavreté) vydržia roky; spájkovaciu pastu je potrebné použiť do dátumu od výrobcu (zvyčajne 6–12 mesiacov v chladení).