電子製造および修理の分野では、回路基板のはんだ付け品質が製品の性能と寿命を直接的に決定づけます。pcballyでは、不適切なはんだ選択がPCB製造において高価な再作業を引き起こす様子を実際に目の当たりにしてきました。これにより、この選択がいかに重要であるかが改めて強調されます。DIYの電子工作愛好家であっても、PCB製造のプロフェッショナルであっても、最も適切なはんだを選ぶことは、冷れん接合や偽はんだ接合を防ぐ第一の対策です。信頼性の高い電気的接続を確実にするこの選択こそが、完璧で信頼できる電子機器と、弱いはんだ接合に悩まされ、高額な故障につながる機器との違いを生み出します。

これらの理解に基づき、実際の業務でよく遭遇する選択の複雑さに対処するために、pcballyはこの分野で蓄積された経験を本詳細な選定ガイドに変換しました。本記事では、基板はんだのあらゆる側面を体系的に網羅しています。はんだとは何かという基本的な知識から、回路プロジェクトに最適なはんだベスト8、次のはんだ付け作業に最適なはんだの選定に至るまで、基板のはんだ付けに関する必要事項すべてを実用的なリファレンスマニュアルとしてご提供します。リード入り、リードフリーハンダ、銀入りハンダ、ロジンコア、クリーニング不要タイプなど、関連するあらゆるタイプのはんだについて詳しく解説し、実用的なヒントや専門家のアドバイスも併せてご紹介します。次回の基板プロジェクトで適切なはんだを選ぶための究極のガイドをお探しの方は、これ以上探す必要はありません!

はんだ付けは、プリント基板実装(PCBA)において単なる「接着剤」以上のものである。それは電気的接続と機械的結合の二重の役割を担っている。pcballyの品質管理プロセスでは、はんだ合金の組成、フラックスの種類、または使用量などのはんだ選定の不適切さが、冷れんはんだ接合部、はんだブリッジ、信頼性の低い接続といった問題を引き起こしやすく、最悪の場合製品全体の故障につながることを明らかにしている。即時的な故障に加えて、不適切なはんだは潜在的な欠陥をもたらす可能性がある。つまり、初期テストには合格するものの、電気抵抗の増加や熱疲労・振動に対する感受性により、現場で早期に故障するような接合部である。したがって、はんだの理解と適切な選定は、電子工学における基本的なスキルであるだけでなく、製品の長期的な信頼性と評判への投資でもある。

はんだ付けとは、電子部品を基板のパッドに接合するために、融点の低い金属合金であるはんだを溶かして接合し、冷却後に固体のはんだ接合部を形成するプロセスです。その主な特徴は、接合対象の金属(例えば銅など)よりも低い融点を持つため、低温での接続が可能になる点です。

電子機器用のはんだ合金は、一般的にスズと鉛の混合物、あるいはスズに銀や銅を加えたもの(無鉛はんだ)です。異なる元素の比率によって、はんだの流動性、強度、導電性などが変化します。たとえば、共晶組成の63/37スズ・鉛合金は明確な融点を持ち、一気に凝固するため工程管理が容易です。一方、60/40のような非共晶合金は可塑域が存在し、冷却中に乱れが生じやすくなります。

はんだ付け中、フラックスの助けを借りた溶融はんだが、部品のリードと銅パッドの間の微細な隙間を埋めます。冷却されて固化した後、電気的導通と機械的な固定の両方を実現します。ここでフラックスは表面を化学的に清浄するという重要な役割も果たします。これにより、溶融はんだが効果的に「濡れ」、つまり玉状になることなく均等に広がり、連続した界面を形成できるようになります。

基板に最適なはんだを選ぶには、まずはんだの種類を理解することが重要です。特殊な種類のはんだも多数ありますが、最も重要な区別は鉛含有はんだと鉛フリーはんだの違いです。一般的にはんだの2種類について言及されることがよくあります。

洗浄の必要性や工程に基づき、はんだはさらに以下のように分類できる:

・ロジンコアはんだ:汎用性と活性度が高く、幅広い用途に適しています。残留物は通常絶縁性ですが、粘性があり湿気を吸収しやすいため、長期的な信頼性や外観上の理由から、イソプロピルアルコールでの洗浄が必要となる場合があります。

・ノンクリーンはんだ:残留物が少なく、腐食性が低く、大量生産向けの表面実装技術(SMT)製造に適しています。

・水溶性フラックスはんだ:残留物は水で除去可能で、医療機器や軍事用途など極めて高い清浄度が求められる場面に適しています。このフラックスは非常に活性が高いものの、はんだ付け後に完全かつ迅速に除去しないと強い腐食性を示します。

はんだの種類 |

主合金 |

代表的なアプリケーション |

主な利点 |

スズ・鉛(SnPb) |

60/40, 63/37 |

修理、レガシー製品、オーディオ愛好家向け |

使いやすく、光沢があり信頼性の高い接合部が得られる |

鉛フリー(SAC305) |

SnAgCu |

すべての現代的なPCB、RoHS対応 |

環境に優しく、適合性があり、十分な強度 |

シルバースolder |

SnAg、SnAgCu |

高級用途、振動/熱サイクル環境 |

高導電性、熱疲労耐性、機械的強度 |

ロジンコア |

Various |

一般エレクトロニクス、修理用 |

自己フラックス機能あり、より清浄な接合部 |

ノンクリーンはんだ |

Various |

清掃が実用的ではない製造工程 |

残留物が最小限で、SMTに適している |

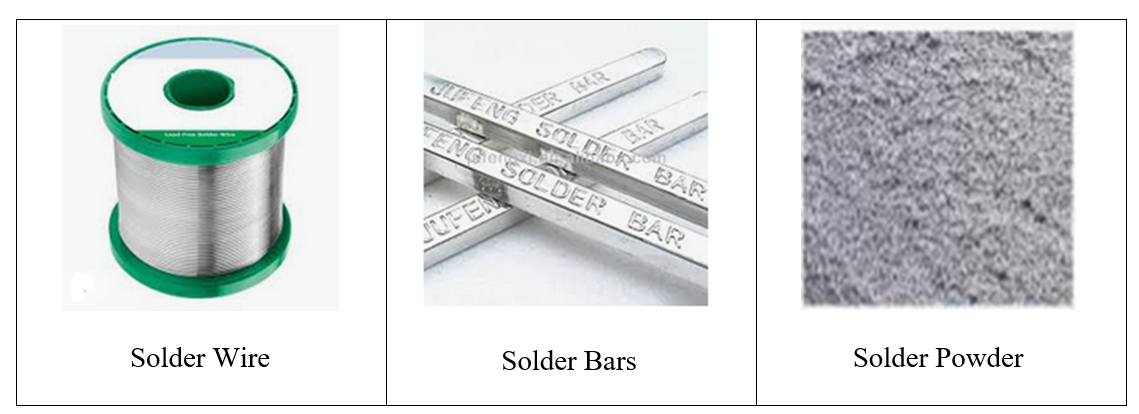

はんだの物理的形状は、作業プロセスや効率に直接影響します。合金の品質に関わらず、間違った形状を選択すると、欠陥発生、非効率性、コスト増加を招く可能性があります。

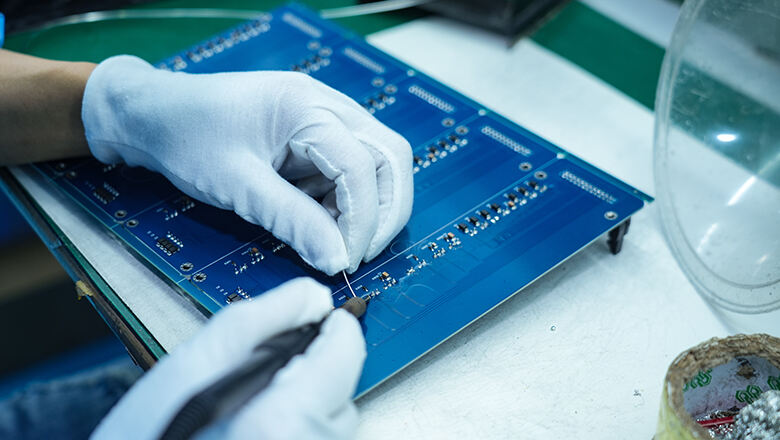

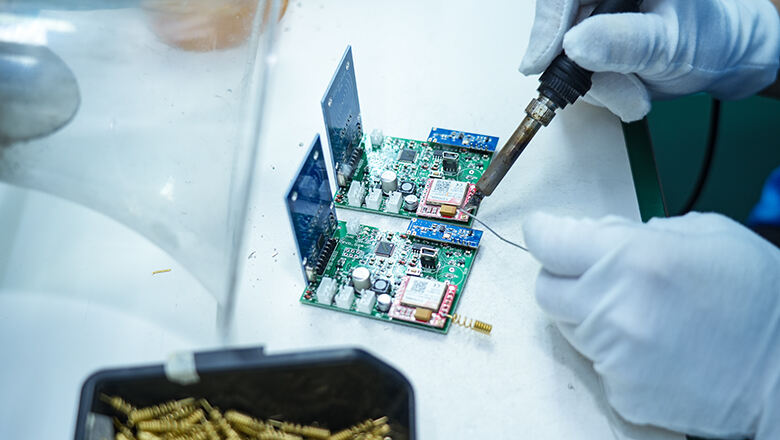

技術、プロジェクトのスコープ、および回路の複雑さによって、適切なはんだの形態が決まります。はんだ線は正確な手動制御が可能で、研究開発、試作、修理、または小規模生産に最適です。はんだペーストはリフローはんだ付けや精密なSMD作業に使用されます。はんだバーは産業規模の組立ライン向けです。pcballyでは、お客様の生産量、部品の組み合わせ、品質要件に基づいて最適な形態を選定するお手伝いをし、効率性と費用対効果を確保します。

基板のはんだ付けに最適なはんだについての包括的なガイドには、強くて清潔なはんだ接合において不可欠な成分であるフラックスについての説明が欠かせません。

フラックスは、はんだ付け前およびはんだ付け中に金属表面の酸化物を除去します。フラックスを使用しないと、はんだが正しく付着せず、弱いはんだ接合部やオープン回路になる可能性があります。

・ロジンコアはんだ:

マツ科の樹木から得られる天然樹脂を含んでおり、酸化物の除去に非常に効果的です。

長期的な信頼性や外観上の理由から、残渣をイソプロピルアルコールで洗浄することが可能です。

修理作業やオーディオ機器、趣味のプロジェクトなどで伝統的かつ広く使用されています。

・ノンクリーンはんだ:

ほとんどまたは全く残渣を残さないため、万が一残ったとしても通常は基板上にそのままにして問題ありません。ただし、製品の使用環境(例:高湿度)において、残渣が実際に非腐食性かつ非導電性であるかを必ず確認してください。

大量生産、SMT、民生用電子機器に最適で、後工程を簡素化します。

・水溶性フラックス:

水で完全に洗浄され、最高レベルの清浄度基準を満たしますが、はんだ付け直後に速やかな水洗いが必要です。このフラックスは活性度が高い反面、はんだ付け後に完全かつ迅速に除去しないと非常に腐食性が高くなります。

医療機器、軍事用、または航空宇宙電子機器など、残留物が許容されない場所でよく使用されます。

有鉛はんだと無鉛はんだの選択は、次の基板プロジェクトで最適なはんだを選ぶ際の最も重要かつ混乱しやすい判断の一つです。この選択はしばしば規制によって決まりますが、技術的な影響を理解することは成功にとって不可欠です。

特徴 |

鉛含有(スズ・鉛系) |

鉛フリー(SAC、SnAgCuなど) |

溶解点 |

183–190°C |

217–221°C |

RoHS準拠 |

いいえ |

はい |

電気伝導性 |

素晴らしい |

とてもいい |

使いやすい |

非常に簡単です |

適度 |

健康・環境への影響 |

危険な |

安全な |

接合部の外観 |

輝く |

ややくすんだ色合い |

典型的な用途 |

修理、レガシー機器、オーディオ用途 |

新規プロジェクト、量産 |

ブランドごとのアドバイスがなければ、完全ガイドとは言えません!以下は世界中のプロが使用している回路基板用ベストセラーソルダー上位8品目です。

ブランド |

はんだの種類/形状 |

最適な用途 |

ケスター 44 ロジンコアはんだ |

スズ・鉛、ロジンコア、ワイヤー |

レガシー機器、修理、オーディオ用途、光沢のあるきれいな接合が簡単 |

アルファ フライ AT-31604 |

スズ・鉛、ロジンコア、ワイヤー |

初心者DIY、低コスト、汎用 |

MGケミカルズ 63/37 |

スズ・鉛、ノンクリーン、ワイヤー |

修理用、残留物なし、信頼性の高い結果 |

WYCTIN 60/40 ハンダワイヤー |

スズ・鉛、ロジンコア、ワイヤー |

日常的なプロトタイピング、教育用途 |

SRA ハンダ付け製品 ロジンコアハンダ |

スズ・鉛、ロジンコア、ワイヤー |

一般的なPCB作業、安定した結果 |

カーダス ハンダ付けワイヤー |

銀ハンダ、ロジンコア、ワイヤー |

オーディオファイル向け、高周波、精密オーディオ |

ハリス ステイ・ブライト シルバーハンダ |

銀合金、ワイヤー/バー |

自動車、振動、高級回路 |

ワーシントンはんだ線 |

スズ・鉛、ロジンコア、ワイヤー |

予算重視、プロトタイプ制作、学校用 |

以下の項目を包括的に評価することで、適切な選択ができます。このチェックリストは、はんだ選びの体系的なアプローチを提供します。

作業場の準備:

静電気防止マットを使用し、明るい照明を確保してください。

温度制御式のこてを電源投入して加熱します。

部品およびパッドの清掃:

異プロピルアルコールを使い、必要に応じてはんだ吸い取り線またははんだ吸い取り器で酸化物やはんだの余分な量を取り除いてください。

コンポーネント配置:

回路に合わせた角度にする;リードが基板の穴に正しく挿入できるようにしてください。

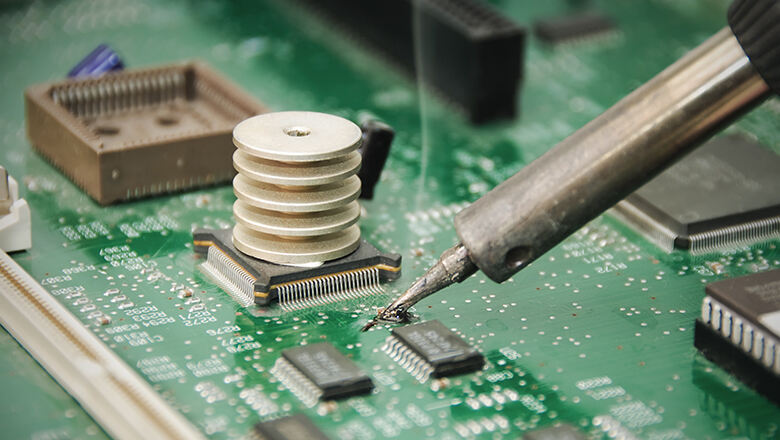

はんだの適用:

こてでパッドと部品を加熱した後、はんだごて線を供給するか、はんだペーストを塗布します。

はんだは滑らかに流れ、両方の表面に均等にしみ渡るべきです。

適切な量のはんだを使用してください。少なすぎると弱いはんだ接合になり、多すぎると余分なはんだやブリッジが生じます。

はんだ付けの検査:

良好なはんだ接合部は、つらら状やはんだ玉のない、光沢があり凹面を形成しているはずです。

信頼性のあるはんだ接合部を確認するため、拡大鏡または顕微鏡を使って検査してください。

はんだ後の清掃:

必要に応じて、ロシン系または水溶性フラックスの場合は、イソプロピルアルコールではんだ残渣を清掃してください。

問題 |

可能性のある原因 |

ソリューション |

冷やっただけのはんだ接合 |

温度が低すぎる、パッドが汚れている、はんだ付けが急いで行われた |

パッドを清掃し、温度を上げて再びはんだ付けを行う |

ブリッジ(ショート)のはんだ |

はんだの過剰使用、はんだが厚すぎる |

はんだ吸い取り線/ポンプを使用し、はんだの使用量を減らす |

弱い接合 |

可動部で、はんだが不足している |

部品を固定し、接合部を再加熱/再濡れ処理する |

フラックス残渣が過剰 |

高活性または洗浄されていないフラックス |

イソプロピルアルコールで清掃する |

光沢のないはんだ接合 |

低品質のはんだ、温度設定が不適切 |

高品質のはんだを使用し、こて先の温度を制御する |

古いはんだ、回路基板、および製造プロセスでの廃棄物は責任を持ってリサイクルしてください。鉛フリーのはんだであっても環境への影響があるため、常に廃棄物を最小限に抑え、化学物質は安全に保管してください。

電子製造において、はんだの選定と適用は、材料科学、プロセス技術、実務経験、環境配慮が融合する分野です。適切な選択は信頼性の高い電気的接続を可能にするだけでなく、革新的なIoT基板、ヴィンテージアンプ、次世代自動車用コントローラーなど、あらゆる製品の長期的な安定動作にとっても不可欠です。

信頼できる製造パートナーとして、pcballyはこのことを深く理解しています。そしてこの包括的なガイドは、回路に適したはんだの選定と使用方法の最終ガイドです:

この知識があれば、次の回路基板プロジェクトに自信を持って取り組めます。電気的な接続が確実に行われ、アセンブリが長期間にわたって耐久性を持つことを確信できるでしょう。はんだ付け材の選定やPCB製造に関して専門的なサポートが必要な場合は、pcballyの技術チームがいつでもお手伝いいたします。この知識により、次の回路基板プロジェクトにも自信を持って取り組むことができます。

Q: 次の回路基板プロジェクトに最適のはんだを選ぶにはどうすればよいですか?

A: まず、RoHS対応(鉛フリーのはんだ)が必要かどうか、部品の種類(SMDとスルーホール)、および予想される負荷(オーディオ、自動車、高周波など)を確認します。その後、回路に最も適したはんだの種類、形状(線状、ペースト、バー)、フラックス、および直径を選択します。

Q: 銀入りのはんだは、回路基板にとって常に最適なはんだですか?

A: 銀ろうは強度と優れた導電性を提供し、高信頼性、高周波、またはオーディオ愛好家向けの回路に適していますが、基本的なプロジェクトでは過剰である可能性があります。

Q: 同じ基板で異なるはんだ(鉛入りと鉛フリー)を混用してもよいですか?

A: よくありません。合金を混ぜると溶融点や接合部の品質が予測できなくなるため、基板ごとに同じ種類のはんだを一貫して使用してください。

Q: はんだ線の直径は重要ですか?

A: はい!太いはんだ線は大きな部品、電源接続、グラウンド用に適しています。細いはんだ線はSMDや小型接合部への精密作業に適しています。

Q: フラックス残渣は常に清掃する必要がありますか?

A: ロジンコアはんだを使用する場合は、イソプロピルアルコールで清掃してください。ノンクリーンタイプのはんだの場合は、高信頼性が求められる場合や外観が重要な場所のみ清掃してください。

Q: はんだ付けされた回路の清掃や再作業はどうすればよいですか?

A: 再度はんだを付ける前に、不要または過剰なはんだを取り除くために、必ずはんだ吸い取りポンプや高品質のはんだ吸い取りテープなどの専用工具を使用してください。

Q: 品質の良いはんだごては保管期間中、どのくらい持つのでしょうか?

A: はんだ線(乾燥状態で密封して保管)は数年間持つことがあります。はんだペーストは、製造元が定める期限内に使用してください(通常は冷蔵保存で6~12ヶ月)