V oblastech výroby a oprav elektroniky kvalita pájení desek plošných spojů přímo určuje výkon a životnost produktu. Společnost pcbally na vlastní oči viděla, jak špatná volba pájky vede k nákladnému předělávání při výrobě DPS – což znovu potvrzuje, jak důležité toto rozhodnutí je. Ať už jste nadšenec do elektroniky pro sebe nebo profesionál v oblasti výroby DPS, výběr nejvhodnější pájky je první obranou proti chladným spojům a falešnému pájení, zajišťuje spolehlivé elektrické spoje a může znamenat rozdíl mezi dokonalým, spolehlivým elektronickým zařízením a tím, které trpí slabými pájenými spoji a nákladnými poruchami.

Na základě tohoto pochopení a za účelem řešení běžně se vyskytující složitosti výběru v praktické práci převedil společnost pcbally zkušenosti nasbírané v této oblasti do této podrobné příručky pro výběr. Tento článek systematicky pokrývá všechny aspekty pájení desek plošných spojů. Zde najdete vše, co potřebujete vědět o pájení desek plošných spojů, od základů toho, co je pájivo, přes 8 nejlepších pájiv pro obvodové projekty, až po volbu ideálního pájiva pro vaši další sestavu, a poskytuje vám praktickou příručku. Budeme procházet každý relevantní typ pájiva – obsahující olovo, bez olova, stříbrné, s jádrem na pryskyřici, bez nutného čištění a další – a zároveň vás vybavíme praktickými tipy a odbornými radami. Pokud hledáte nejlepší průvodce pro výběr správného pájiva pro váš další projekt s deskou plošných spojů, hledejte nikde jinde!

Pájka je v mnohem větší míře než pouhá „lepidla“ při montáži tištěných spojů (PCBA). Splňuje dvojí úkol: vytváření elektrických spojení a mechanických vazeb. Kontrolní procesy kvality společnosti pcbally ukazují, že nesprávná volba pájky – ať už co se týče složení slitiny, typu pájecího prostředku nebo množství aplikovaného materiálu – snadno vede k problémům, jako jsou studené pájené spoje, můstky z pájky nebo nespolehlivá spojení, která mohou potenciálně způsobit úplné selhání výrobku. Mimo okamžitého selhání může suboptimální pájka vést ke skrytým vadám – spojům, které projdou počátečním testováním, ale předčasně selžou v praxi kvůli zvýšenému elektrickému odporu nebo náchylnosti k tepelné únavě a vibracím. Proto porozumění a správná volba pájky není pouze základní dovedností v oboru elektrotechniky, ale také investicí do dlouhodobé spolehlivosti a renomé vašeho výrobku.

Pájka je slitina kovů s nízkou teplotou tavení, která se používá k připojování elektronických součástek k plošným spojům tím, že se roztaví a po ochlazení vytvoří pevné pájené spojení. Její klíčovou vlastností je nižší teplota tavení než u kovů, které jsou spojovány (např. měď), což umožňuje spojování za nízkých teplot.

Slitiny pájky pro elektroniku jsou obvykle směsí cínu a olova nebo cínu se stříbrem a mědí (olovo-obsahující pájka). Různé poměry prvků udělují pájce jedinečné vlastnosti toku, pevnost a vodivost. Například eutektický poměr 63/37 cín-olovo má jasně definovanou teplotu tavení a tuhne okamžitě, což zjednodušuje řízení procesu. Naopak neeutektické slitiny jako 60/40 mají plastický rozsah, což je činí náchylnějšími k rušivým vlivům během chlazení.

Během pájení roztavený pájek s pomocí tavidla vyplní mikroskopické mezery mezi vývody součástek a měděnými ploškami. Po ochlazení a ztuhnutí zajistí jak elektrickou vodivost, tak mechanické uchycení. Tavidlo zde také hraje klíčovou roli tím, že chemicky čistí povrchy. To umožňuje roztavenému pájku efektivně 'smáčet' tyto povrchy, což znamená, že se rovnoměrně rozprostře a vytvoří nepřetržité rozhraní, místo aby se sbalilo do kapek.

Výběr nejlepší pájky pro desky plošných spojů začíná pochopením typů pájek. Ačkoli existuje mnoho speciálních variant, nejdůležitější rozdíl je mezi olovem obsahujícími a bezolovnatými pájkami. Často se setkáte s odkazy na dva typy pájek:

Podle požadavků na čištění a výrobního procesu lze pájky dále klasifikovat:

· Cín s jádrem z kánoxy: Nabízí vysokou univerzálnost a aktivitu. Ponechaný poprašek je sice obvykle izolační, ale je lepivý a hygroskopický, což často vyžaduje jeho odstranění izopropylalkoholem kvůli dlouhodobé spolehlivosti nebo estetickým důvodům.

· Cín bez nutnosti očištění: Zanechává minimální, málo korozivní zbytky, vhodný pro sériovou výrobu pomocí technologie povrchové montáže (SMT).

· Cín s vodou omyvatelným tavidlem: Zbytky lze odstranit vodou, což splňuje extrémně vysoké požadavky na čistotu, například v lékařských nebo vojenských aplikacích. Toto tavidlo je velmi aktivní, ale pokud není po pájení úplně a rychle odstraněno, je také vysoce korozivní.

Typ pájky |

Hlavní slitina |

Typické použití |

Hlavní výhody |

Cín-olovo (SnPb) |

60/40, 63/37 |

Oprava, starší zařízení, audiofilská technika |

Snadná obsluha, lesklé a spolehlivé spoje |

Bezolovnatá (SAC305) |

SnAgCu |

Všechny moderní desky plošných spojů, RoHS |

Šetrné k životnímu prostředí, shodné, dobrá pevnost |

Silver solder |

SnAg, SnAgCu |

Vysoce výkonné, vibrace/tepelné cyklování |

Vysoká elektrická vodivost, odolnost proti tepelné únavě, mechanická pevnost |

Kanýlková pájka s pryskyřicovým jádrem |

Se liší |

Běžná elektronika, opravy |

Samofluxující, čistší spoje |

Bezčisticí pájka |

Se liší |

Výroba, kde je čištění nepraktické |

Minimální zbytky, vhodné pro SMT |

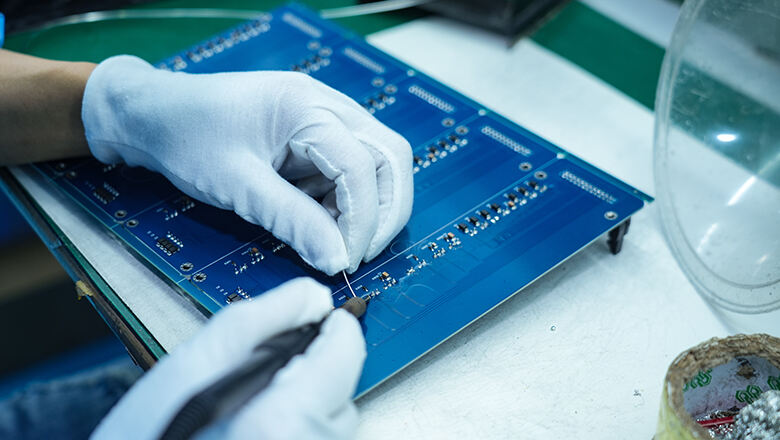

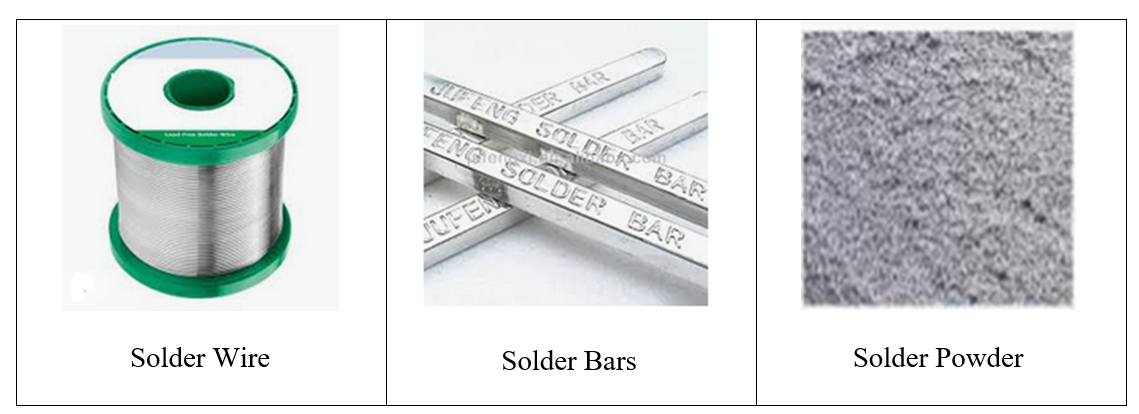

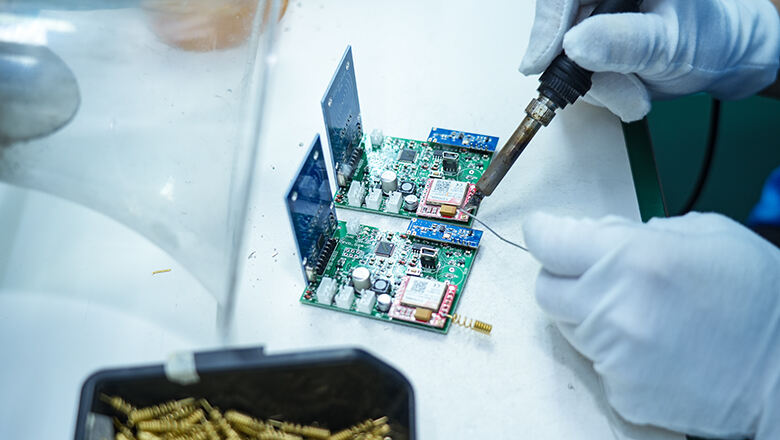

Fyzický tvar pájky přímo ovlivňuje provozní proces a efektivitu. Výběr nesprávného tvaru může vést k vadám, neefektivitě a vyšším nákladům, bez ohledu na kvalitu slitiny.

Vaše technika, rozsah projektu a složitost obvodu určují správný tvar pájivého materiálu. Pájecí drát umožňuje přesnou ruční kontrolu – ideální pro vývoj, prototypování, opravy nebo nízký objem výroby. Pájecí pasta se používá při jakékoli technologii spojování s refluxní pájkou nebo při přesné práci s povrchově montovanými součástkami. Pájecí tyče jsou určeny pro průmyslové montážní linky. U pcbally pomáháme klientům vybrat optimální formu na základě objemu výroby, směsi součástek a požadavků na kvalitu, čímž zajišťujeme efektivitu a nákladovou optimalizaci.

Žádný komplexní průvodce nejlepší pájkou pro desky plošných spojů by nebyl kompletní bez zmínky o tavidlu – klíčové složce pevných a čistých pájených spojů.

Flux odstraňuje oxidy z povrchu kovů před a během pájení. Bez fluxu se pájka nepřilne správně, což vede ke slabým spojům nebo přerušeným obvodům.

· Cín s jádrem z kánoxy:

Obsahuje přírodní pryskyřici z borovic; velmi účinný při odstraňování oxidace.

Zanechává zbytky, které lze odstranit izopropylalkoholem kvůli dlouhodobé spolehlivosti nebo estetickým důvodům.

Tradiční a oblíbený pro opravy, audio a hobby projekty.

· Cín bez nutnosti očištění:

Zanechává minimální množství zbytků – jakékoli zbytky obvykle lze ponechat na desce. Je důležité ověřit, že zbytky jsou skutečně nekorozevní a nevodivé za konkrétních provozních podmínek vašeho výrobku (např. vysoká vlhkost).

Ideální pro sériovou výrobu, SMT a spotřební elektroniku, zjednodušuje následné procesy.

· Vodou omyvatelné tavidlo:

Důkladně očištěn vodou, splňuje nejpřísnější standardy čistoty, ale vyžaduje rychlé oplachování vodou. Tento flux je velmi aktivní, ale pokud není po pájení úplně a rychle odstraněn, je také vysoce korozevní.

Často se používá v lékařské, vojenské nebo letecké elektronice, kde jakýkoli zbytek je nepřijatelný.

Výběr mezi cínem s olovem a bezeolovnatým cínem je patrně nejdůležitějším a nejmatoucím rozhodnutím pro každého, kdo chce zvolit nejlepší cín pro svůj další projekt s tištěným spojem. Toto rozhodnutí často určují předpisy, ale porozumění technickým důsledkům je klíčové pro úspěch.

Funkce |

S obsahem olova (cín-olovo) |

Bez olova (SAC, SnAgCu atd.) |

Bod tání |

183–190 °C |

217–221 °C |

Shoda s RoHS |

Ne |

Ano |

Elektrická vodivost |

Vynikající |

Velmi dobré |

Uživatelsky příjemné |

Velmi snadno |

Střední |

Zdraví/životní prostředí |

Nebezpečných |

Bežetější |

Vzhled spoje |

Lesklý |

Mírně matný |

Typické použití |

Opravy, starší technologie, audio |

Nové projekty, sériová výroba |

Žádný kompletní průvodce není úplný bez rady specifické pro značku! Zde jsou naše osm nejlepších pájek pro desky plošných spojů, které používají odborníci po celém světě:

ZNAČKA |

Typ/forma pájky |

Nejlepší pro |

Kester 44 Rosin Core Solder |

Cín-olovo, pájka s kanyfou, drát |

Starší zařízení, opravy, audio, snadné lesklé spoje |

Alpha Fry AT-31604 |

Cín-olovo, pájka s kanyfou, drát |

Začínající DIY, nízká cena, univerzální použití |

MG Chemicals 63/37 |

Cín-olovo, beze zbytku, drát |

Oprava, žádný zbytek, spolehlivé výsledky |

WYCTIN 60/40 pájecí drát |

Cín-olovo, pájka s kanyfou, drát |

Běžný prototypování, vzdělání |

SRA pájecí produkty, pájka s jádrem pryskyřice |

Cín-olovo, pájka s kanyfou, drát |

Běžná práce s plošnými spoji, konzistentní výsledky |

Cardas pájecí drát |

Stříbrná pájka, pryskyřicové jádro, drát |

Audiofilní, vysokofrekvenční, přesná audio technika |

Harris Stay-Brite stříbrná pájka |

Stříbrná slitina, drát/tyč |

Automobilový průmysl, vibrace, kvalitní obvody |

Worthington pájecí drát |

Cín-olovo, pájka s kanyfou, drát |

Nízkorozpočtové aplikace, prototypování, školy |

Učiňte informovanou volbu důkladným vyhodnocením následujících bodů. Tento kontrolní seznam poskytuje systematický přístup k výběru pájky:

Příprava pracovního prostoru:

Použijte antistatický kobereček a dobré osvětlení.

Zapněte páječku s regulací teploty.

Čištění součástek a plošek:

Odstraňte oxidy a přebytečnou pájku pomocí izopropylalkoholu a v případě potřeby pájecího knotu nebo odsávače pájky.

Umístění součástek:

Nakloňte tak, aby zapadly do obvodu; ujistěte se, že vývody dobře zapadají do děr na desce plošných spojů.

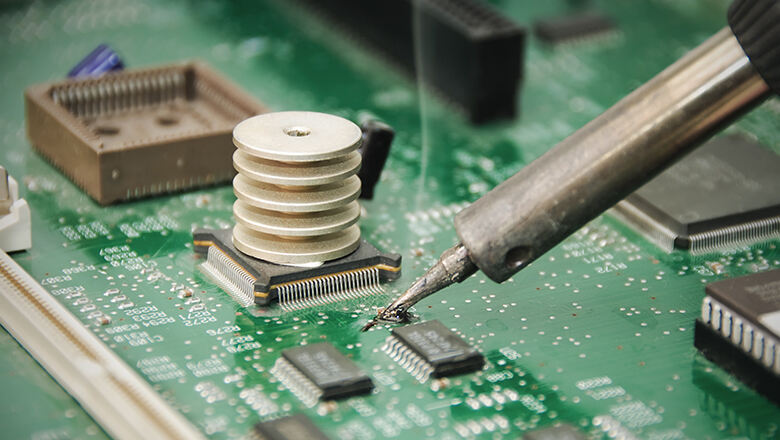

Pájení:

Zahřejte desku a součástku žehličkou, poté přiveďte cínový drát nebo naneste pájivou pastu.

Cín by měl plynule téct a roztékat se po obou površích.

Použijte vhodné množství cínu – příliš malé množství vede ke slabým spojům, příliš velké způsobuje nadbytek cínu nebo můstky.

Kontrola pájení:

Dobrý pájecí spoj by měl být lesklý a konkávní, bez trhlin nebo kuliček cínu.

Pro spolehlivou kontrolu pájecích spojů použijte lupa nebo mikroskop.

Čištění po pájení:

Je-li třeba, odstraňte zbytky cínu isopropylalkoholem, zejména při použití pryskyřice nebo vodou rozpustného toku.

Problém |

Pravděpodobná příčina |

Řešení |

Studený pájecí spoj |

Nízká teplota, špinavá ploška, příliš rychlé pájení |

Vyčistěte plošku, zvyšte teplotu, znovu odpařte |

Můstek cínu |

Použito příliš mnoho cínu, příliš silný drát |

Použijte odsávací pájecí pásku/vákuové čerpadlo, aplikujte méně |

Slabé spojení |

Pohyblivá část, nedostatek cínové pájky |

Pevně upevněte součástku, znovu zahřejte/přetavte spoj |

Přebytečný nálet fluxu |

Vysoce aktivní nebo nepočištěný flux |

Očistěte izopropylalkoholem |

Matné spojení |

Levná pájka, nesprávná teplota |

Použijte kvalitní pájku, kontrolujte páječku |

Starou pájku, desky plošných spojů a výrobní odpad recyklujte zodpovědně. I pájky bez olova mají vliv na životní prostředí, proto vždy minimalizujte množství odpadu a chemikálie bezpečně skladujte.

Ve výrobě elektroniky je výběr a aplikace pájky oborem, který kombinuje materiálové vědy, procesní technologie, praktické zkušenosti a ohled na životní prostředí. Správná volba nejen umožňuje spolehlivé elektrické spoje, ale je také základem dlouhodobě stabilního provozu výrobku – ať se jedná o inovativní IoT desku, vintage zesilovač nebo řadič automobilů nové generace.

Jako váš důvěryhodný výrobní partner pcbally toto hluboce chápe. A tento komplexní průvodce je vaší nejlepší příručkou pro výběr a použití správné pájky pro vaše obvody:

S těmito znalostmi jste připraveni uskutečnit svůj další projekt desky plošných spojů – s jistotou, že vaše elektrické spoje budou pevné a vaše sestavy vydrží zkoušku času. Pokud potřebujete odbornou podporu při výběru pájky nebo při výrobě desek plošných spojů, technický tým společnosti pcbally je vždy připraven vám pomoci. S těmito znalostmi můžete sebevědomě přistoupit k dalšímu projektu desky plošných spojů.

Otázka: Jak si vybrat nejlepší pájku pro můj další projekt s plošným spojem?

Odpověď: Začněte tím, že určíte, zda potřebujete pájku shodnou s RoHS (bezolovnatou), typ součástek (SMD versus průchozí díry) a očekávané zatížení (audio, automobilový průmysl, vysoké frekvence). Poté vyberte typ pájky, formu (drát, pasta, tyčinka), pájecí pastu a průměr, které nejlépe odpovídají vašemu obvodu.

Otázka: Je stříbrná pájka vždy tou nejlepší volbou pro plošné spoje?

A: Stříbrná pájka nabízí pevnost a vynikající vodivost, což je užitečné pro vysoce spolehlivé, vysokofrekvenční nebo audiofilské obvody, ale může být zbytečným přebytkem pro základní projekty.

Q: Můžu na jedné desce směšovat typy pájky (olovo obsahující a bezeolovou)?

A: Je lepší to nedělat – smíchání slitin může vést k nepředvídatelným teplotám tavení a kvalitě spojů. Na jedné desce používejte vždy konzistentní typ pájky.

Q: Má průměr pájecího drátu význam?

A: Ano! Tlustší pájecí drát slouží pro velké součástky, napájecí připojení nebo uzemnění; tenký drát umožňuje přesnost při práci s plošnými součástkami a malými spoji.

Q: Musím vždy odstraňovat zbytky fluxu?

A: Pokud používáte pájku s jádrem z kanify, ano – očistěte izopropylalkoholem. U beznárazové pájky čistěte pouze v oblastech vyžadujících vysokou spolehlivost nebo vizuální dokonalost.

Q: Co se týče čištění nebo přepájení již zapájeného obvodu?

A: Vždy použijte specializovaný nástroj, jako je odsávač pájky nebo kvalitní pájecí knot, abyste odstranili nežádoucí nebo nadbytečnou pájku před opětovným nanášením.

Otázka: Jak dlouho vydrží kvalitní pájka při skladování?

Odpověď: Pájecí drát (skladovaný suchý a uzavřený) vydrží roky; pájecí pasta by měla být použita do data stanoveného výrobcem (obvykle 6–12 měsíců při chlazení).